1.本发明涉及电解制氢设备技术领域,具体涉及一种电解槽和电解制氢方法。

背景技术:

2.电解制氢工艺通常采用隔膜型水溶液电解槽进行制氢,电解液注入电解槽内部后,为电解槽连通直流电,电解槽内部的正极和负极即可分别生成氧气和氢气。

3.现有技术中,电解槽通常在高压条件下进行电解,整体大多采用圆筒状结构,该结构可以更好的适应内部较高压力,以正常进行电解操作。电解槽还能够在常压或中低压条件下进行电解,由于内部压力较小,电解槽无需设置较高的整体结构强度,在该情况下,圆筒状结构的电解槽成本过高。

4.另外,目前制造业具有模块化趋势,将生产装置模块化、标准化是各厂商追求的目标,现有圆筒状结构的电解槽空间占比较大、空间利用率较低,且运输较为困难,无法满足模块化需求。

5.因此,如何提供一种能够满足模块化需求的常压或中低压电解槽,是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本发明的目的是提供一种能够满足模块化需求的常压或中低压电解槽。

7.为解决上述技术问题,本发明提供一种电解槽,包括两个相对的端极结构和压紧于两所述端极结构之间的中间极板和若干电解单元,各相邻所述电解单元之间通过隔离结构相隔离,所述端极结构、所述电解单元、所述隔离结构和所述中间极板均为长方形结构,所述电解单元包括隔膜和分别设置于所述隔膜两侧的第一极板和第二极板,所述第一极板和所述第二极板的材质均为镍基材料,且二者均为3d网络结构。

8.采用如上结构,电解槽安装完成后整体为长方形结构,运输较为方便,且在进行电解时多个电解槽可以堆叠设置以降低空间占比,提高空间利用率,满足模块化需求;在常压或中低压条件下,电解槽不会承受较大压力差,因此长方形结构仍可满足整体强度需求。

9.可选地,所述第一极板和所述第二极板的表面均喷涂有催化剂,形成催化剂层。

10.可选地,所述隔膜包括高聚物纺织物层,所述高聚物纺织物层的两侧均覆盖有金属氧化物层。

11.可选地,所述隔膜的厚度范围是500微米至800微米。

12.可选地,所述隔离结构包括隔板和套设于所述隔板周向外侧的隔离框,所述隔离框两面均设有密封水线,相邻所述隔离结构之间通过相对的所述密封水线压紧有密封垫。

13.可选地,所述隔板和所述隔离框的材质为碳钢。

14.可选地,所述隔板双面均匀分布有乳突状结构。

15.可选地,所述端极结构包括拉紧螺栓、弹性件、端夹板和端极板,两所述端极结构的所述拉紧螺栓和所述弹性件能够相配合,将两所述端极结构的所述端夹板和所述端极板

压紧。

16.本发明还提供一种电解制氢方法,基于上文所描述的电解槽,所述电解槽还包括输入管路和输出管路,所述电解制氢方法具体步骤如下:将若干所述电解槽组装完成后,若干所述电解槽堆叠并相互串联或并联设置,将电解液通过所述输入管路注入所述电解槽内部,并通过惰性气体替换、排除所述电解槽内部的空气;将所述电解槽内部压力保持在0mpa至1mpa之间,为所述电解槽通直流电,两所述端极结构连接负极,所述中间极板连接正极,流经各所述电解单元的电解液在直流电作用下电解,在所述电解单元内部分别形成氢气和氧气;含有氢气和氧气的电解液经所述输出管路流出所述电解槽,经冷却、分离、洗涤和纯化步骤,最终得到氢气。

附图说明

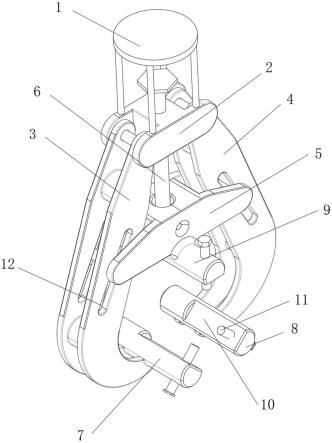

17.图1是本发明实施例所提供电解槽的结构示意图;

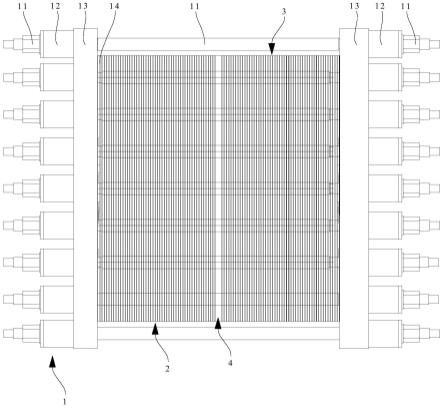

18.图2是图1中电解单元、隔离结构和中间极板的局部放大示意图;

19.图3是图1中隔离结构的立体结构示意图;

20.图4是图3中隔离结构另一侧视角的立体结构示意图;

21.图5是图1中端极结构的侧视结构示意图;

22.图6是图1中隔离结构的侧视结构示意图。

23.图1-6中的附图标记说明如下:

24.1端极结构、11拉紧螺栓、12弹性件、13端夹板、131安装孔、14端极板、2电解单元、21隔膜、22第一极板、23第二极板、3隔离结构、31隔板、32隔离框、33密封水线、34密封垫、35电解液进口、36电解液出口、4中间极板。

具体实施方式

25.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

26.请参考图1,图1是本发明实施例所提供电解槽的结构示意图。

27.本发明实施例提供一种电解槽,包括两个相对的端极结构1和压紧于两端极结构1之间的中间极板4和若干电解单元2,各相邻电解单元2之间通过隔离结构3相隔离,端极结构1、电解单元2、隔离结构3和中间极板4均为长方形结构,该长方形结构是指上述各部件在垂直于相压紧的轴向方向上的截面为长方形,且安装完成后的电解槽整体为长方体结构。

28.采用如上结构,电解槽安装完成后整体为长方形结构,运输时能够稳定的放置于交通工具内,运输较为方便;在进行电解时,多个电解槽能够相互堆叠设置以降低空间占比,提高空间利用率,满足模块化需求;在常压和中低压条件下,电解槽不会承受较大压力差,因此本实施例采用长方形结构同样能够满足电解时的整体长度需求。

29.具体如图1所示,两个端极结构1将中间极板4、若干电解单元2和若干隔离结构3压紧于二者之间,中间极板4设置于两个端极结构1之间的中心处,两侧交叠设置电解单元2和隔离结构3。其中,中间极板4两侧首先分别紧贴设置有隔离结构3,之后再依次交叠设置电解单元2和隔离结构3,以使中间极板4两侧距离最近的两个电解单元2能够形成正常的电解环境;两端的端极结构1均包括端极板14,两个端极板14相对设置,与中间极板4不同,端极

板14向中心的一侧首先设置电解单元2,之后再一侧交叠设置隔离结构3和电解单元2,端极板14能够与距离最近的一个隔离结构3相配合,以使二者之间的电解单元2能够形成正常的电解环境。

30.可以理解,电解槽中具体包括何种数量的电解单元2和隔离结构3,具体可根据实际应用中的需求自由设置,本发明不做限定,若设置电解单元2和隔离结构3数量较多,则为满足电解所需的电压需求,中间极板4与端极结构1之间所需连通的电压较高;若设置电解单元2和隔离结构3数量较少,则中间极板4与端极结构1之间所需连通的电压较低。另外,端极结构1、电解单元2、隔离结构3和中间极板4的大小和具体结构,本发明均不做限定,只要其能够在通电后对电解液进行电解,以生成对应的产物即可。

31.请参考图2,图2是图1中电解单元、隔离结构和中间极板的局部放大示意图。

32.本实施例中,电解单元2包括隔膜21和分别设置于隔膜21两侧的第一极板22和第二极板23,第一极板22和第二极板23的材质均为镍基材料,且二者均为3d网络结构。

33.具体如图2所示,第一极板22和第二极板23分别紧贴设置于隔膜21的两侧,实现电极与隔膜材料零极距接触,减小接触电阻,提高电解效率。第一极板22和第二极板23的采用镍基材料,能够进一步降低和隔膜21之间的接触电阻,减小隔膜21的电压降,提高能量转化效率,进一步提高电解效率;第一极板22和第二极板23均采用3d网络结构,该结构比表面积较高,在电解时能够提高电极活性面积,增加电极的活性位点,同时能够满足大电流、高电流密度的运行工况,提高电解产物的产量。

34.本实施例中,第一极板22和第二极板23实质上为同一结构且材质相同,仅为名称不同以区别电解时的正极与负极,如图2所示,中间极板4左侧的电解单元2内,隔膜21左侧设置第一极板22,隔膜21右侧设置第二极板23,而中间极板4右侧的电解单元2内,隔膜21右侧设置第一极板22,隔膜21左侧设置第二极板23。即,若采用中间极板4连正极,两侧的端极板14连负极,则中间极板4左侧的电解单元2内,隔膜21左侧的第一极板22为正极,隔膜21右侧的第二极板23为负极,中间极板4右侧的电解单元2内,隔膜21右侧的第一极板22为正极,隔膜21左侧的第二极板23为负极。

35.可以理解,在实际应用中,第一极板22和第二极板23还可以是其他材质和结构,二者可以是同样结构也可以是不同结构,本发明对此不做限定,只要二者能够与隔膜21形成电解单元2,对电解液进行电解以产生电解产物即可。

36.本实施例中,第一极板22和第二极板23的表面喷涂有催化剂,形成催化剂层,该催化剂为高活性、比表面积较大的电解催化剂。

37.如此设置,催化剂能够使第一极板22和第二极板23表面产生更多活性位点,与第一极板22和第二极板23本身比表面积较大的结构相配合,使电解液与第一极板22和第二极板23接触的更为充分,进一步提高电解液在第一极板22和第二极板23表面的电解效率,以提高电解槽的电解效率。

38.本实施例中,隔膜21包括高聚物纺织物层,高聚物纺织物层的两侧均覆盖有金属氧化物层。

39.该材质的隔膜21具有更低的电压降,更能够提高能量转化效率,在同样的电流大小下,所需的电压更低,能够降低电解槽的整体能耗。另外,隔膜21具有更低的电压降便能够承载更高的电流密度,在电解单元2的数量以及输入的总电流不变的条件下,仅需更低的

电极面积即可达到与原电解槽相同的电解效率,即仅需更小体积的第一极板22和第二极板23,便可完成电解过程,而由于第一极板22和第二极板23的体积减小,端极结构1、隔离结构3和中间极板4的体积均能够随之减小,间接降低了电解槽的整体成本。

40.具体的,隔膜21采用超薄聚苯硫醚毡作为支撑骨架,并根据所需的厚度,在两侧均喷涂有聚合物树脂和金属氧化物层,该金属氧化物层优选为氧化锆基多元氧化物,该材质具有更低的电压降,能够进一步提高能量转化效率。

41.本实施例中,隔膜21的厚度范围是500微米至800微米。该厚度条件下的隔膜21具有较好的能量转化效率,且能够有效分隔两侧的第一极板22和第二极板23,使各电解单元2能够保持较高效率的电解,且工作寿命较长。

42.可以理解,隔膜21还可以是除上文所描述以外的其他材质、结构和厚度,本发明对此不做限定,只要其能够实现与上文相同的技术效果即可。

43.请参考图3-6,图3是图1中隔离结构的立体结构示意图;图4是图3中隔离结构另一侧视角的立体结构示意图;图5是图1中端极结构的侧视结构示意图;图6是图1中隔离结构的侧视结构示意图。

44.本实施例中,隔离结构3包括隔板31和套设于隔板31周向外侧的隔离框32,隔离框32两面均设有密封水线33,相邻隔离结构3之间通过相对的密封水线33压紧有密封垫34。

45.隔板31和隔离框32能够分隔相邻电解单元2,防止各电解单元2之间相互干扰;两相邻隔离框32能够压紧二者之间的密封垫34,将密封垫34压紧于相对设置的密封水线33之间,以将各电解单元2密封,其中,密封垫34的材质可以是氟基塑料。

46.具体如图3、图4和图6所示,隔板31双面均匀分布有乳突状结构,使电解液的流动性增强,与两侧的第一极板22和第二极板23充分接触。隔离框32底部设置有若干个电解液进口35,电解液能够从电解液进口35进入电解单元2;隔离框32顶部设置有若干电解液出口36,电解液能够从电解液出口36流出电解单元2。隔离框32套设隔板31,隔板31与隔离框32之间可采用焊接连接,连接后将二者的表层做镀镍处理,以提高该结构的耐腐蚀性;隔离框32的周向外圈两侧均设置有密封水线33,当两个端极结构1将各隔离结构3、各电解单元2和中间极板4压紧时,相对的密封水线33之间均压紧有密封垫34,使电解槽整体保持密封,仅留有电解液进口35和电解液出口36以供电解液流通。

47.可以理解,电解液进口35和电解液出口36的设置位置及设置数量,本发明不做限定,只要二者可供电解液进出即可。隔离结构3之间的密封方式,本发明同样不做限定,只要其能够使各电解单元2保持密封,且电解槽整体同样保持密封即可。

48.本实施例中隔板31和隔离框32的材质均为碳钢,具体为q235碳钢。碳钢的成本较低且具有一定的强度,本实施例电解槽在常压或中低压条件下运行,碳钢材质的隔板31和隔离框32能够满足电解槽所需的强度要求。当然,二者的材质亦可是除碳钢以外的其他材质,本发明对此不做限定。

49.本实施例中端极结构1包括拉紧螺栓11、弹性件12、端夹板13和端极板14,两端极结构1的拉紧螺栓11和弹性件12能够相配合,将两端极结构1的端夹板13和端极板14压紧。

50.具体请参考图1和图5,本实施例中弹性件12为蝶弹簧组,若干拉紧螺栓11贯穿端夹板13的安装孔131,并通过蝶弹簧组和自身螺纹结构将电解单元2、隔离结构3和中间极板4压紧,使各部件保持相对固定,以保证电解槽能够正常运行,该种安装固定方式较为简单,

且方便拆卸以供后续检查及修理。当然,端极结构1还可以是除上文所描述以外的其他结构,电解槽亦可通过其他结构进行安装固定,本发明对此不做限定,只要其能够将电解槽内各部件压紧,并使电解槽正常运行即可。

51.本发明还提供一种电解制氢方法,基于上文所描述的电解槽,电解槽还包括输入管路和输出管路。具体步骤如下:

52.将若干电解槽组装完成后,若干电解槽堆叠并相互串联或并联设置,将电解液通过输入管路注入电解槽内部,并通过惰性气体替换、排除电解槽内部的空气;

53.将电解槽内部压力保持在0mpa至1mpa之间,为电解槽通直流电,两端极结构1连接负极,中间极板4连接正极,流经各电解单元2的电解液在直流电作用下电解,在电解单元2内部分别形成氢气和氧气;

54.含有氢气和氧气的电解液经输出管路流出电解槽,经冷却、分离、洗涤和纯化步骤,最终得到氢气。

55.其中,电解液可选用质量分数为30%的氢氧化钾溶液,通过泵注入电解槽的输入管路。

56.采用若干电解槽堆叠并串联,最终得到的含氢电解液中的含氢量较高;采用若干电解槽堆叠并串联,可同时电解的电解液量较高,两种方式均能够提高电解制氢的效率,同时由于电解槽为长方体结构,空间利用率大,降低了所需的放置空间,间接降低电解制氢的成本。

57.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。