1.本发明属于先进制造领域,更具体地,涉及连续碳纤维增强聚醚醚酮零件及其增材制造方法和设备。

背景技术:

2.聚醚醚酮由于其优异的耐腐蚀、耐高温、耐磨损等性能被广泛应用于航天航空、轨道交通、能源与汽车等领域,用于替代某些金属零件来减轻重量。但由于聚醚醚酮属于聚合物,其机械性能低,不适用于承受过高负载的应用场景。

3.连续碳纤维是一种含碳量在95%以上的具有超高强度和模量的新型纤维材料,其具备质量轻、低膨胀系数等优点。以连续碳纤维作为增强体不仅能够极大程度提升聚醚醚酮零件的力学性能,还能改善导热性、减少热膨胀,实现更大的制造体积和更高的制造精度,目前已经开始在各个领域得到应用。

4.增材制造是一种先进制造技术,相比于传统的制造方法,其可以消除对模具的需求,大大节约成本,还可以生产出具有多孔结构的零件,并提供优化的纤维位置和方向,进一步减轻零件的重量,提高零件的机械性能。目前连续碳纤维增强聚醚醚酮的增材制造还在起步阶段,已有的方式是熔融沉积成型,例如meng luo等人应用熔融沉积成型的方式原位浸渍成形连续碳纤维增强聚醚醚酮零件(meng luo,composites part a,131(2020)130

–

138),cn113150329a公开的一种连续碳纤维增强聚醚醚酮3d打印线材及其制备方法。但是,采用这种方式成形的零件,z轴强度很低,容易出现分层现象,并且由于制备过程中需要额外支撑,很难成形复杂结构。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供连续碳纤维增强聚醚醚酮零件及其增材制造方法和设备,旨在解决现有的增材制造方法不能成形复杂零件并且z轴强度低的问题。

6.为实现上述目的,按照本发明的一方面,提供了一种连续碳纤维增强聚醚醚酮零件的增材制造方法,该方法包括如下步骤:

7.s1选取聚醚醚酮粉末和连续碳纤维增强聚醚醚酮复合丝材;

8.s2利用所述连续碳纤维增强聚醚醚酮复合丝材打印聚醚醚酮基底并将其作为待成形表面;

9.s3采用熔融沉积成型工艺,在所述待成形表面上按照规划路径沉积所述连续碳纤维增强聚醚醚酮复合丝材以获得沉积丝,然后在其上方铺一层所述聚醚醚酮粉末;

10.s4采用激光选区烧结成形工艺,按照规划路径对聚醚醚酮粉末进行激光扫描以获得新的待成形表面,扫描完成后将成形缸下降预设高度;

11.s5在新的所述待成形表面重复步骤s3、s4,直至制得成形零件。

12.作为进一步优选的,步骤s1中,所述聚醚醚酮粉末的粒径为10~100μm,所述连续

碳纤维增强聚醚醚酮复合丝材的直径为1.75~3mm,该连续碳纤维增强聚醚醚酮复合丝材中连续碳纤维的数目为200~4000根;将聚醚醚酮粉末在270~300℃下加热4~8h以增加其流动性。

13.作为进一步优选的,步骤s2中,打印聚醚醚酮基底前先将粉床以5~15℃/min的升温速度升至320~330℃,同时将挤出所述连续碳纤维增强聚醚醚酮复合丝材的喷嘴加热至360~390℃。

14.作为进一步优选的,步骤s2、s3中,挤出所述连续碳纤维增强聚醚醚酮复合丝材的喷嘴的直径为0.1~0.3mm,所述连续碳纤维增强聚醚醚酮复合丝材的沉积速率为20~40mm/s;相邻所述沉积丝的间距为喷嘴直径的3倍以上,并且相邻所述沉积丝的间距为0.2n mm,n是整数且大于等于3。

15.作为进一步优选的,步骤s4中,将激光扫描路径分为路径1和路径2,其中路径1为连续碳纤维增强聚醚醚酮复合丝材的沉积路径,路径2为除路径1以外的其他路径,激光扫描的顺序依次为,路径1第一次扫描、路径2扫描、路径1第二次扫描、路径1第三次扫描。

16.作为进一步优选的,步骤s4中,路径1第一次扫描的激光能量密度为路径2扫描的激光能量密度的1.3~2.0倍;路径1第二次扫描和路径1第三次扫描的激光能量密度分别为路径1第一次扫描的0.8倍和0.5倍。

17.作为进一步优选的,步骤s4中,路径2扫描的激光能量密度为0.0525~0.0675j/mm2,成型缸下降的预设高度为0.1~0.3mm,并且小于等于挤出所述连续碳纤维增强聚醚醚酮复合丝材的喷嘴的直径。

18.作为进一步优选的,步骤s5中,为消除热应力,将成形零件在260~290℃下保温8~12h。

19.按照本发明的另一方面,提供了采用上述方法制备的连续碳纤维增强聚醚醚酮零件。

20.按照本发明的又一方面,提供了一种连续碳纤维增强聚醚醚酮零件的增材制造设备,该设备包括激光选区烧结单元和挤出预铺单元,其中所述激光选区烧结单元包括成形缸、铺粉辊、第一加热组件、送粉缸、激光器和振镜,所述成形缸用于放置待成形零件,其内部形成粉床,用于与铺粉辊相互配合以在所述待成形零件的表面铺聚醚醚酮粉末,同时该成形缸的外部设置有加热组件,用于加热所述聚醚醚酮粉末;所述送粉缸设置在所述成形缸的一侧,用于为所述成形缸提供聚醚醚酮粉末;所述激光器和振镜设置在所述成形缸的上方,用于对待成形零件进行激光扫描;

21.所述挤出预铺单元包括移动滑轨和挤出组件,所述移动滑轨用于带动所述挤出组件移动;所述挤出组件包括送丝口、喷嘴、剪切构件和加热构件,所述送丝口用于送入连续碳纤维增强聚醚醚酮复合丝材,并将其从喷嘴挤出;所述剪切构件设置在喷嘴的一侧,用于剪断所述连续碳纤维增强聚醚醚酮复合丝材;所述加热构件设置在挤出组件的内部,用于加热连续碳纤维增强聚醚醚酮复合丝材。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

23.1.本发明提供了一种连续碳纤维增强聚醚醚酮零件的增材制造方法,其将熔融沉积成型技术与激光选区烧结成形技术相结合,先在待成形表面沉积连续碳纤维增强聚醚醚

酮复合丝材,然后再铺一层聚醚醚酮粉末,并利用激光进行选区烧结成形,进而能够制备复杂的多孔零件,实现零件轻量化的同时提高零件z轴方向的强度,有效避免z轴方向的分层;

24.2.同时,本发明对熔融沉积成型与激光选区烧结成形过程中的参数进行优化,能够保证连续碳纤维增强聚醚醚酮复合丝材能够连续稳定地沉积,并保证聚醚醚酮粉末能充分地烧结,避免翘曲和过烧降解现象;

25.3.尤其是,本发明针对沉积丝与聚醚醚酮粉末激光烧结后的界面存在结合困难的问题,对激光扫描路径进行特定优化,能够极大地改善界面弱的问题,使沉积丝和粉末的聚醚醚酮分子链相互扩散交联到一起;

26.4.此外,本发明还提供了一种连续碳纤维增强聚醚醚酮零件的增材制造设备,其将激光选区烧结单元和挤出预铺单元相结合,能够成形结构更加复杂的多孔零件,并且避免零件z轴方向的分层。

附图说明

27.图1是本发明实施例提供的连续碳纤维增强聚醚醚酮零件的增材制造方法的工艺流程图;

28.图2是本发明实施例提供的连续碳纤维增强聚醚醚酮零件的增材制造方法中激光扫描路径示意图;

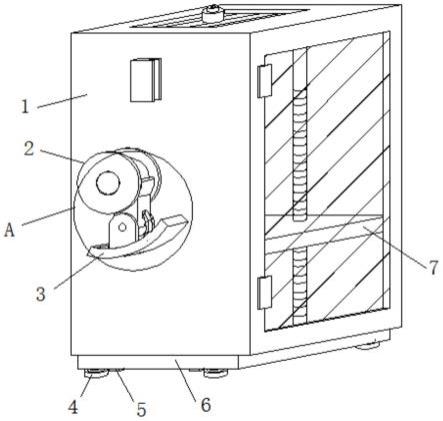

29.图3是本发明实施例提供的连续碳纤维增强聚醚醚酮零件的增材制造设备的示意图。

30.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

31.1-加热板,2-成形缸,3-送粉缸,4-铺粉辊,5-待成形零件,6-沉积丝,7-加热构件,8-喷嘴,9-剪切构件,10-移动滑轨,11-送丝口,12-连续碳纤维增强聚醚醚酮复合丝材,13-加热管,14-激光器,15-振镜,16-粉床。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

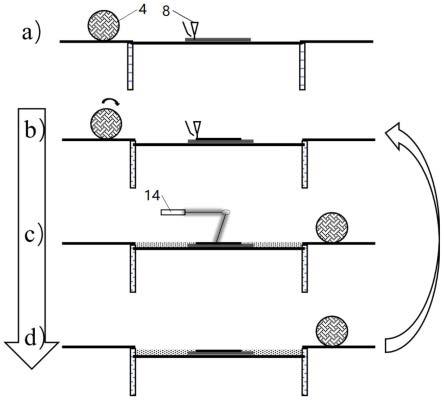

33.如图1所示,本发明一种连续碳纤维增强聚醚醚酮零件的增材制造方法,该方法包括如下步骤:

34.s1选取粒径分布为10~100μm的聚醚醚酮粉末,并将其放入烘箱中并在270~300℃下热处理4~8h以增加其流动性,然后将加热后的聚醚醚酮粉末放入激光选区烧结单元中;同时选择直径为1.75~3mm的连续碳纤维增强聚醚醚酮复合丝材并将其放入挤出预铺单元中,其中连续碳纤维的数目为200~4000根;

35.s2将激光选区烧结单元的粉床以5~15℃/min的升温速度升至320~330℃,同时将挤出预铺单元的喷嘴加热至360~390℃,待达到预设温度后开始工作,利用聚醚醚酮复合丝材打印聚醚醚酮基底并将其作为待成形表面,该聚醚醚酮基底是一层致密的实体,其大小是成形零件的轮廓往外延伸5.0mm,其高度为1.0mm;

36.s3采用熔融沉积成型工艺,在待成形表面上按照规划路径沉积连续碳纤维增强聚

醚醚酮复合丝材以获得沉积丝,然后在其上方铺一层聚醚醚酮粉末;

37.s4采用激光选区烧结成形工艺,按照规划路径对聚醚醚酮粉末进行激光扫描获得新的待成形表面,扫描完成后将成形缸下降0.1~0.3mm,并保证下降高度小于喷嘴直径;

38.s5在新的待成形表面重复步骤s3、s4,直至制得成形零件,最后以10℃/s的速度将粉床温度降到290℃并保温20min,然后自然冷却至室温,取出成形零件进行喷砂处理,再将其放入烘箱中,在260~290℃下保温8~12h以消除热应力,防止沉积丝相和粉末相已经相互交联的分子链由于应力的作用往原相收缩从而发生撕裂。

39.本发明提供的连续碳纤维增强聚醚醚酮零件的增材制造方法,在每层激光扫描之前,通过喷嘴预先在上一层已烧结的聚醚醚酮上沉积一层连续碳纤维增强聚醚醚酮复合丝材作为“骨架”,然后再铺下一层聚醚醚酮粉末并用激光扫描,如此循环、层层叠加,最后成形为连续碳纤维增强的聚醚醚酮零件,不仅解决了现有纯聚醚醚酮零件在极端环境服役时机械强度不足的问题,而且解决了目前使用熔融沉积成型的增材制造方式制备连续碳纤维增强聚醚醚酮零件中出现的难以成形复杂结构、z轴强度低、容易分层等问题,大大提高了聚醚醚酮的应用场景。同时,本发明制备的连续碳纤维增强聚醚醚酮零件的机械性能大大增强,在航空航天、轨道交通、能源和汽车领域能够应用在更极端的环境,替换更多金属零件,大大减轻装备的重量。

40.进一步,步骤s2、s3中,挤出预铺单元中喷嘴的直径为0.1~0.3mm,挤出预铺单元的沉积速率为20~40mm/s。相邻沉积丝的间距为喷嘴直径的3倍以上,并且相邻沉积丝的间距为0.2n(n是整数且大于等于3)mm,从而保证后续粉末铺粉和打印,如果相邻沉积丝间距过小,会导致热量淤积严重,从而影响后续聚醚醚酮粉末的烧结成形。

41.进一步,步骤s4中,激光扫描功率为5~45w,激光扫描速率为500~4000mm/s,激光扫描间距为0.2mm,激光扫描的能量密度为0.05~0.15j/mm2,只要保证激光能量密度在该范围内,激光扫描功率、激光扫描速率、激光扫描间距可以在以上限定范围内随意调整,激光能量密度计算公式如下:

[0042][0043]

式中,ed为激光能量密度,p为激光扫描功率,v为激光扫描速率,s为扫描间距,通过对激光扫描的各参数进行优化,能够保证粉末充分地烧结,避免翘曲和过烧降解现象。

[0044]

进一步,因沉积丝的致密度远高于粉床的松装密度,若按照常规激光选区烧结成形的路径打印无法使沉积丝充分重熔并与周围烧结的聚醚醚酮粉末充分熔合、交联在一起,导致沉积丝与聚醚醚酮粉末激光选区烧结后形成的界面存在结合困难的问题,需要对激光扫描路径进行优化。可以将激光扫描路径分为路径1和路径2,其中路径1为连续碳纤维增强聚醚醚酮复合丝材的沉积路径,路径2为除路径1以外的其他路径,激光扫描的顺序依次为,路径1第一次扫描、路径2扫描、路径1第二次扫描、路径1第三次扫描。路径2扫描的激光能量密度为0.0525~0.0675j/mm2,从而避免聚醚醚酮降解的同时提高粉末粘结程度。保证路径1第一次扫描的激光能量密度为路径2扫描的激光能量密度的1.3~2.0倍,扫描倍数与连续碳纤维增强聚醚醚酮复合丝材中碳纤维的含量有关,碳纤维含量越高,倍数越高。设定1.3~2.0倍这个参数的目的在于使沉积丝变为熔融态并使熔体达到380~400℃的温度区间,为后续与聚醚醚酮粉末的熔体交联做前期准备,超过这个温度会发生部分降解,低于

这个温度熔体的粘度低,不利于交联;路径1第二次扫描和路径1第三次扫描的激光能量密度为路径1第一次扫描的0.8倍和0.5倍,从而使得沉积丝熔体的温度动态保持在一定范围内,为与粉末熔体的交联提供充足时间。通过以上优化,能够使沉积丝充分的重熔,与聚醚醚酮粉末的分子链充分交联形成良好的界面。

[0045]

按照本发明的另一方面,提供了一种连续碳纤维增强聚醚醚酮零件的增材制造设备,该设备包括激光选区烧结单元和挤出预铺单元,其中激光选区烧结单元包括成形缸2、铺粉辊4、第一加热组件、送粉缸3、激光器14和振镜15,成形缸2用于放置待成形零件5,其内部形成粉床16,用于与铺粉辊4相互配合以在待成形零件5的表面铺聚醚醚酮粉末,同时该成形缸2的外部设置有加热组件,用于加热聚醚醚酮粉末,该加热组件包括设置在成形缸2外侧的加热板1和设置在成形缸2上侧的加热管13;送粉缸3设置在成形缸2的一侧,用于为成形缸2提供聚醚醚酮粉末;激光器14和振镜15设置在成形缸2的上方,用于对待成形零件5进行激光扫描;

[0046]

挤出预铺单元包括移动滑轨10和挤出组件,移动滑轨10用于带动挤出组件移动;挤出组件包括送丝口11、喷嘴8、剪切构件9和加热构件7,送丝口11用于送入连续碳纤维增强聚醚醚酮复合丝材12,并将其从喷嘴8挤出;剪切构件9设置在喷嘴8的一侧,用于剪断连续碳纤维增强聚醚醚酮复合丝材;加热构件7设置在挤出组件的内部,用于加热连续碳纤维增强聚醚醚酮复合丝材。

[0047]

下面根据具体实施例对本发明提供的技术方案作进一步说明。

[0048]

实施例1

[0049]

s1选取粒径分布为10~100μm的聚醚醚酮粉末,并将其放入烘箱中并在300℃下热处理8h以增加其流动性,然后将加热后的聚醚醚酮粉末放入激光选区烧结单元中;同时选择直径为3mm的连续碳纤维增强聚醚醚酮复合丝材并将其放入挤出预铺单元中,其中连续碳纤维的数目为4000根;

[0050]

s2将激光选区烧结单元的粉床以5℃/min的升温速度升至320℃,同时将挤出预铺单元的喷嘴加热至390℃,待达到预设温度后开始工作,以20mm/s的沉积速率在成形台面上沉积一层高度为1.0mm的聚醚醚酮基底并将其作为待成形表面;

[0051]

s3选择喷嘴直径为0.3mm,以20mm/s的沉积速率在待成形表面按照规划路径进行沉积以获得沉积丝,相邻沉积丝之间的距离是1.0mm,沉积过程中沉积路径不连续区域用剪切构件9进行剪断,然后利用铺粉辊4铺一层聚醚醚酮粉末;

[0052]

s4采用激光选区烧结成形工艺,按照路径1第一次扫描、路径2扫描、路径1第二次扫描、路径1第三次扫描的顺序对聚醚醚酮粉末进行激光扫描获得新的待成形表面,其中路径1第一次扫描的激光能量密度为0.135j/mm2(具体参数为:激光扫描功率为54w,扫描速率为2000mm/s,扫描间距为0.2mm),路径2扫描的激光能量密度为的参数为0.0675j/mm2(具体参数为:激光扫描功率为27w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.108j/mm2(具体参数为激光扫描功率为43.2w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.0675j/mm2(具体参数为激光扫描功率为27w,扫描速率为2000mm/s,扫描间距为0.2mm),扫描完成后将成形缸下降0.3mm;

[0053]

s5在新的待成形表面重复步骤s3、s4,直至制得成形零件,最后以10℃/s的速度将粉床温度降到290℃并保温20min,然后自然冷却至室温,取出成形零件进行喷砂处理,再将

其放入烘箱中,在290℃下保温12h以消除热应力。

[0054]

实施例2

[0055]

s1选取粒径分布为10~100μm的聚醚醚酮粉末,并将其放入烘箱中并在280℃下热处理6h以增加其流动性,然后将加热后的聚醚醚酮粉末放入激光选区烧结单元中;同时选择直径为2.5mm的连续碳纤维增强聚醚醚酮复合丝材并将其放入挤出预铺单元中,其中连续碳纤维的数目为2000根;

[0056]

s2将激光选区烧结单元的粉床以10℃/min的升温速度升至325℃,同时将挤出预铺单元的喷嘴加热至375℃,待达到预设温度后开始工作,以30mm/s的沉积速率在成形台面上沉积一层高度为1.0mm的聚醚醚酮基底并将其作为待成形表面;

[0057]

s3选择喷嘴直径为0.2mm,以30mm/s的沉积速率在待成形表面按照规划路径进行沉积以获得沉积丝,相邻沉积丝之间的距离是0.8mm,沉积过程中沉积路径不连续区域用剪切构件9进行剪断,然后利用铺粉辊4铺一层聚醚醚酮粉末;

[0058]

s4采用激光选区烧结成形工艺,按照路径1第一次扫描、路径2扫描、路径1第二次扫描、路径1第三次扫描的顺序对聚醚醚酮粉末进行激光扫描获得新的待成形表面,其中路径1第一次扫描的激光能量密度为0.06825j/mm2(具体参数为:激光扫描功率为27.3w,扫描速率为2000mm/s,扫描间距为0.2mm),路径2扫描的激光能量密度为的参数为0.0525j/mm2(具体参数为:激光扫描功率为21w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.0546j/mm2(具体参数为激光扫描功率为21.84w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.0341j/mm2(具体参数为激光扫描功率为13.65w,扫描速率为2000mm/s,扫描间距为0.2mm),扫描完成后将成形缸下降0.1mm;

[0059]

s5在新的待成形表面重复步骤s3、s4,直至制得成形零件,最后以10℃/s的速度将粉床温度降到290℃并保温20min,然后自然冷却至室温,取出成形零件进行喷砂处理,再将其放入烘箱中,在275℃下保温10h以消除热应力。

[0060]

实施例3

[0061]

s1选取粒径分布为10~100μm的聚醚醚酮粉末,并将其放入烘箱中并在270℃下热处理4h以增加其流动性,然后将加热后的聚醚醚酮粉末放入激光选区烧结单元中;同时选择直径为1.75mm的连续碳纤维增强聚醚醚酮复合丝材并将其放入挤出预铺单元中,其中连续碳纤维的数目为200根;

[0062]

s2将激光选区烧结单元的粉床以15℃/min的升温速度升至330℃,同时将挤出预铺单元的喷嘴加热至360℃,待达到预设温度后开始工作,以40mm/s的沉积速率在成形台面上沉积一层高度为1.0mm的聚醚醚酮基底并将其作为待成形表面;

[0063]

s3选择喷嘴直径为0.1mm,以40mm/s的沉积速率在待成形表面按照规划路径进行沉积以获得沉积丝,相邻沉积丝之间的距离是0.4mm,沉积过程中沉积路径不连续区域用剪切构件9进行剪断,然后利用铺粉辊4铺一层聚醚醚酮粉末;

[0064]

s4采用激光选区烧结成形工艺,按照路径1第一次扫描、路径2扫描、路径1第二次扫描、路径1第三次扫描的顺序对聚醚醚酮粉末进行激光扫描获得新的待成形表面,其中路径1第一次扫描的激光能量密度为0.1j/mm2(具体参数为:激光扫描功率为40w,扫描速率为2000mm/s,扫描间距为0.2mm),路径2扫描的激光能量密度为的参数为0.0625j/mm2(具体参

数为:激光扫描功率为25w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.08j/mm2(具体参数为激光扫描功率为32w,扫描速率为2000mm/s,扫描间距为0.2mm),路径1第二次扫描激光能量密度为0.05j/mm2(具体参数为激光扫描功率为20w,扫描速率为2000mm/s,扫描间距为0.2mm),扫描完成后将成形缸下降0.1mm;

[0065]

s5在新的待成形表面重复步骤s3、s4,直至制得成形零件,最后以10℃/s的速度将粉床温度降到290℃并保温20min,然后自然冷却至室温,取出成形零件进行喷砂处理,再将其放入烘箱中,在260℃下保温8h以消除热应力。

[0066]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。