1.本发明涉及重卡换电设备领域,尤其涉及一种重卡用侧换式换电站。

背景技术:

2.最近来新能源重卡得到大力推行,一些短途物流卡车、矿山矿卡、短途重卡换成了纯电车型。对于运营的重卡来说,运行时间关乎着利益,有些卡车甚至多班轮换24小时不停车,那么充电就无法满足现有卡车运行,那么一个高效的重卡换电站就显得尤为重要。

3.现有技术中,重卡换电站多采用顶部吊装的形式进行换电,顶吊式换电站为上下双层结构,上下层集装箱连接成一体,总高度达到6.5m以上。上层集装箱一端悬出大约4.5m,由一面侧墙支持。行车和行走轨道装在上层集装箱内,吊具通过钢丝绳或链条悬挂在行车下方。由于行车全部安装在上层集装箱内,重心偏上,运行中存在晃动,较为危险。

4.现有换电站需要车辆停在指定的区域内,通常误差在

±

250mm左右才可以进行换电,兼容范围小,且换电时间通常在5分钟左右,换电时间较长。

技术实现要素:

5.本发明的目的在于提供一种重卡侧换式换电站,以节约换电时间,提高换电效率。

6.为此,本发明提供了一种重卡用侧换式换电站,其特征在于,包括集装箱一和集装箱二,所述集装箱内布置有控制室、充电室和配电室,所述充电室中沿其长度方向排列若干电池和充电底座;所述集装箱二的中部平台上设有沿其长度方向延伸的一对导轨和支撑在导轨上且能够行走的换电机器人;其中,所述换电机器人上一左一右地布置有两个双向伸缩叉,每个双向伸缩叉能够单独伸缩和升降且悬挂有电池吊具,一个双向伸缩叉用于从换电车辆上拆下亏电的电池,另一个双向伸缩叉用于将满电的电池安装到换电车辆上。

7.与现有技术相比,本发明具有以下技术效果/优势:

8.1、本发明实现了重卡换电站120s快速更换电池,效率高。

9.2、本发明解决了换电车辆停车位置需要精准,偏差过大无法换电的问题。

10.3、本发明解决了吊装换电站高度大于5m,设备需要按照建筑审批难的问题。

11.4、本发明所有载重设备直接落地,重心低,解决了吊装设备高空运行存在安全隐患的问题。

12.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

13.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

14.图1是本发明的重卡用侧换式换电站的结构示意图,其中示出了集装箱拼接关系;

15.图2是本发明的重卡用侧换式换电站的布局俯视图;

16.图3是本发明的重卡用侧换式换电站的布局轴侧视图;

17.图4是本发明的重卡用侧换式换电站的充电机布局示意图;

18.图5是本发明的换电站车辆兼容范围示意图;

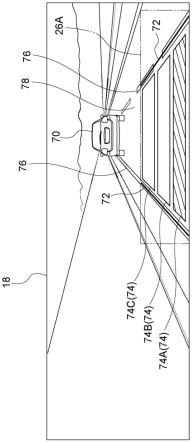

19.图6是本发明的换电机器人x行走示意图;

20.图7是本发明的换电机器人结构图;

21.图8是本发明的吊具结构图。

具体实施方式

22.下面将参考附图并结合实施例来详细说明本发明。

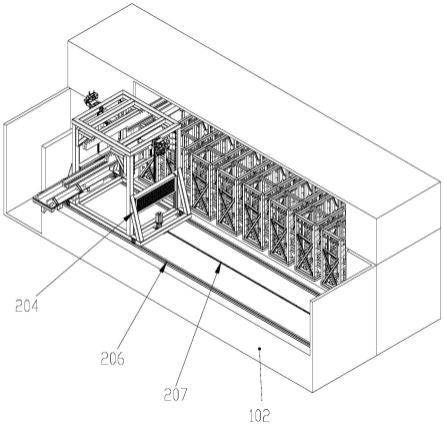

23.如图1所示,本发明的重卡用侧换式换电站,采用4个单独集装箱拼接组成,其中集装箱101主要放置配电箱、充电柜、控制柜;集装箱102内装有换电机器人;集装箱103为集装箱102上顶盖;集装箱104为集装箱101上顶盖。

24.各集装箱之间采用连接平板和螺栓进行连接,整站拼接完成,总高度小于5m。具体拼接方式如图1所示。

25.在集装箱101内,从左往右布局为控制室,内部装有控制柜201,负责整站的plc控制、消防控制等;再往右为充电室,内部放置8个电池202和充电底座,亏电的电池放置电电池底座上进行充电;最右边为配电室,内部装有配电柜203,外部接入的电源需要从配电室接入,再分向集装箱内部的设备。

26.在集装箱102中部平台上安装有2根轨道,轨道上放置换电机器人,机器人可以在轨道上运动。机器人上装有2个双向伸缩叉,每个伸缩叉都可以单独伸缩和升降,其中一个伸缩叉负责从换电车辆上拆下亏电的电池,另一个伸缩叉负责将满电的电池安装到换电车辆上,整个更换时间小于120s。具体布局方式如图2和图3所示。

27.整站的充电机布置在集装箱101中间内部,靠近外侧的位置。此处集装箱开设有充电柜安装位,同时侧墙改成可以打开的带百叶窗的门。内部的充电机205可以通过百叶窗出风散热,充电机进线从配电室内直接接入,出线直接与上方的电池底座连接。充电机205具体位置如图4所示。

28.换电时,换电车辆行驶到换电站指定范围区域(车辆x向停止误差

±

1000mm,y向停止误差0-500mm的范围内),换电机器人通过机器人上的视觉系统和传感器识别车辆位置,自动寻找车辆进行换电。车辆具体可以换电范围如图5所示。

29.换电机器人主要由整体框架407、提升组件401、配重组件402、行走电机组件403、行走钢轮组件404、控制柜405、双向伸缩叉406、吊具408组成。

30.行走钢轮组件404通过螺栓安装在整体框架底部,数量不少于4个,其功能是支持整体架在轨道上行走。行走电机组件403主要由电机、减速机、齿轮组成,其中齿轮与齿条207啮合,通过电机的转动带动齿轮的转动为换电机器人提供x方向的行走的动力。

31.提升组件401主要由电机、减速机、链轮、链条组成,其中链条绕过链轮,其中一端与配重组件402连接,另一端与双向伸缩叉406连接,双向伸缩叉406通过滑轨滑块组件一408与整体框架407的立柱内侧连接。配重组件402通过滑轨滑块组件二409与整体框架407的同一立柱内侧连接,滑轨滑块组件一408位于立柱上半段,滑轨滑块组件二409位于立柱下半段。

32.通过电机的转动,带动链条上升下降,从而使双向伸缩叉可以在z向运动。控制柜405通过螺栓固定在整体框架407一侧的底部,主要功能是放置电机驱动器和一些其他电气元器件。

33.双向伸缩叉406主要由升降架4061、固定导向台4062、中间滑台4063、终端滑台4064组成,其中,升降架4061由顶架和侧架焊接构成。侧架通过滑轨滑块组件一与整体框架407的一对立柱内侧连接。所述固定导向台4062固定连接至升降支架上。中间滑台4063相对于固定导向台4062能够受直线电机等动力驱动而滑移,终端滑台4064相对于中间滑台4063也受直线电机等动力驱动而滑移。与图1所示的双向伸缩叉相比,图7所示的换电机器人上双向伸缩叉的结构更紧凑。

34.吊具408悬挂在伸缩提升叉组件下方,通过不少于4根的环链与双向伸缩叉406连接,由于采用环链连接,吊具具有浮动功能,吊具四周具有x和y向的斜面导向503,以消除取放电池时吊具和电池的偏差(

±

50mm),保证吊具可以正常与电池配合。吊具中电池钩爪架502通过滚轮505装配在吊具框架501中。在电动推杆504的推动下电池钩爪架502上的一对钩爪506可以钩取或释放电池。

35.具体结构如图6、图7和图8所示,电池202也称为重卡电池包,其顶边框架内设有一对吊装梁202-1。吊具408落位纠偏后,每个电池抓钩架502上的一对l型钩爪506移至吊装梁202-1下方,随后在吊具408随双向伸缩叉提升时,钩住吊装梁202-1,实现电池钩取,反之释放。

36.下面本换电站的换电流程进行说明。

37.1)在收到换电准备指令时,控制换电机器人中的第一双向伸缩叉从集装箱一中吊装满电的电池,然后回位;

38.2)在收到换电车辆位置就绪指令时,控制换电机器人移动至拆电位置,利用第二双向伸缩叉从换电车辆上拆下亏电的电池,然后回位;

39.3)控制换电机器人移动至换电位置,利用第一双向伸缩叉将满电的电池安装至换电车辆上,然后回位;

40.4)控制换电机器人移动至充电位置,利用第二双向伸缩杆将亏电的电池放置于集装箱一上的充电位,然后回位。

41.需要指出的是,在本发明中,集装箱101充电室内电池和充电底座的数量可以根据需要来任意设定,而不局限于8个,每个电池可采用类似于吊具的斜面导向进行落位定位。集装箱102内换电机器人也可以是单叉的形式。集装箱101内最右侧配电室,也可以和控制室合并在一起。

42.以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。