1.本发明涉及电子技术领域,尤其是涉及一种电磁屏蔽膜及线路板。

背景技术:

2.近年来,为了防止受到从外部接收的电磁波的干扰或者内部的电子部件之间相互接收的电磁波的干扰的影响而导致电子机器进行错误动作,常使用电磁屏蔽膜覆盖重要的电子部件和线路板,从而降低电磁干扰。目前,现有线路板常用的电磁屏蔽膜包括依次层叠设置的绝缘层、屏蔽层和胶膜层,屏蔽层靠近胶膜层的一面具有粗糙度,在使用时需要将电磁屏蔽膜与线路板高温压合,在热压过程中屏蔽层通过具有粗糙度的一面来刺穿胶膜层从而与线路板的地层电连接,进而将干扰电荷导入线路板的地层,从而实现屏蔽。本发明人在实施本发明的过程中发现,现有技术中存在以下技术问题:仅依靠设置粗糙度的方式来刺穿胶膜层的刺穿效果不佳,导致电磁屏蔽膜的接地性能较差。

技术实现要素:

3.本发明实施例的目的是提供一种电磁屏蔽膜,能提高电磁屏蔽膜的接地性能。

4.为实现上述目的,本发明实施例提供了一种电磁屏蔽膜,包括屏蔽层和胶膜层,所述胶膜层中设有导电粒子;

5.所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值大于或等于0.2;部分所述导电粒子在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积,其中h为所述导电粒子的高度。

6.作为上述方案的改进,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra为0.1-5微米。

7.作为上述方案的改进,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为0.2-100。

8.作为上述方案的改进,部分所述导电粒子的一端与所述胶膜层远离所述屏蔽层的一面接触;部分所述导电粒子的一端与所述胶膜层靠近所述屏蔽层的一面接触。

9.作为上述方案的改进,部分所述导电粒子的平均横截面大的一侧与所述胶膜层靠近所述屏蔽层的一面接触。

10.作为上述方案的改进,至少一部分所述导电粒子设有尖刺结构。

11.作为上述方案的改进,所述导电粒子的平均粒径为0.1-50μm。

12.作为上述方案的改进,所述导电粒子材质选自铜、铝、锌、镍、银、铁、钴、钛中的至少一种。

13.作为上述方案的改进,所述屏蔽层的表面为非平整表面。

14.为实现上述目的,本发明实施例还提供一种线路板,包括线路板本体及如上述任一实施例所述的电磁屏蔽膜;所述电磁屏蔽膜与所述线路板本体相压合;所述屏蔽层的靠近所述胶膜层的一面与所述线路板本体的地层电连接。

15.相比于现有技术,本发明实施例提供的所述电磁屏蔽膜及线路板,通过在胶膜层

中设置导电粒子,在压合电磁屏蔽膜的过程中通过导电粒子导通屏蔽层和线路板地层,从而将干扰电荷导入线路板的地层,实现电磁屏蔽。通过将部分的所述导电粒子设置为在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积,使得在压合时导电粒子具有较佳的刺穿性能,能够提高导电粒子与屏蔽层之间的接触程度。所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值大于或等于0.2,使得导电粒子在胶膜层的分布适中,不会出现所述导电粒子的数量过少而导致所述导电粒子与所述屏蔽层和线路板地层的接触减少,进而导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,可以提高电磁屏蔽膜的接地性能;同时使得导电粒子不会过多占用胶膜层的容胶空间,能够使得所述胶膜层中的胶被所述屏蔽层的靠近所述胶膜层的一面有效容纳,也不容易出现胶类物质大量移动向线路板的边缘而导致在电磁屏蔽膜与线路板之间的边缘出现明显的胶溢出问题,从而能够使得压合屏蔽膜后的线路板具有良好的外观。另外,在部分所述导电粒子的一端与所述胶膜层远离所述屏蔽层的一面接触时,能够提高线路板地层与导电粒子的接触面积,以及在部分所述导电粒子的一端与所述胶膜层靠近所述屏蔽层的一面接触时,能够提高屏蔽层与导电粒子的接触面积,从而提高电磁屏蔽膜的接地性能。

附图说明

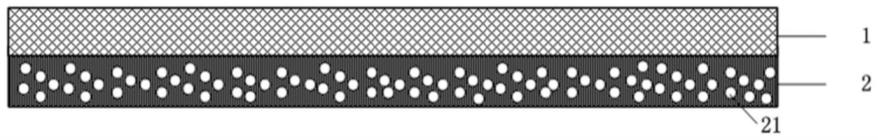

16.图1是本发明实施例提供的第一种电磁屏蔽膜的结构示意图;

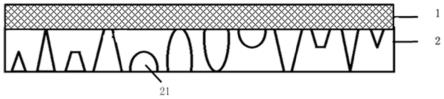

17.图2是本发明实施例提供的电磁屏蔽膜的局部放大图;

18.图3是本发明实施例提供的第二种电磁屏蔽膜的结构示意图;

19.图4是本发明实施例提供的第三种电磁屏蔽膜的结构示意图;

20.图5是本发明实施例提供的第四种电磁屏蔽膜的结构示意图;

21.图6是本发明实施例提供的第五种电磁屏蔽膜的结构示意图;

22.图7是本发明实施例提供的一种线路板的结构示意图。

23.其中,1、屏蔽层;2、胶膜层;3、绝缘层;4、载体层;5、保护膜层;6、线路板本体;21、导电粒子。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在说明书和权利要求书的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。

26.此外,在说明书和权利要求书中的术语第一、第二等仅用于区别相同技术特征的描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,也不一定描述次序或时间顺序。在合适的情况下术语是可以互换的。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

27.参见图1~2,本发明一实施例提供了一种电磁屏蔽膜,包括屏蔽层1和胶膜层2,所述胶膜层2中设有导电粒子21;所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值大于或等于0.2;部分所述导电粒子21在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积,其中h为所述导电粒子21的高度。

28.在本发明实施例中,通过在胶膜层2中设置导电粒子21,在压合电磁屏蔽膜的过程中通过导电粒子21导通屏蔽层1和线路板地层,从而将干扰电荷导入线路板的地层,实现电磁屏蔽。通过将部分的所述导电粒子21设置为在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积,使得在压合时导电粒子21具有较佳的刺穿性能,能够提高导电粒子21与屏蔽层1之间的接触程度。

29.值得说明的是,本发明实施例所述的导电粒子21的高度“0~h”不具有方向性,图2中“0~h”的方向设置示意仅仅是举例,所述导电粒子21在靠近所述屏蔽层1的一端为“0”,在远离所述屏蔽层1的一端为“h”;或者,所述导电粒子21在远离所述屏蔽层1的一端为“0”,在靠近所述屏蔽层1的一端为“h”,都在本发明的保护范围内。

30.在本发明实施例中,参见图3,所述屏蔽层1靠近所述胶膜层2一侧的粗糙度ra与所述导电粒子21在所述胶膜层2中的重量占比的比值为0.2-100。所述屏蔽层1靠近所述胶膜层2一侧的粗糙度ra与所述导电粒子21在所述胶膜层2中的重量占比的比值为0.2-100,使得导电粒子在胶膜层的分布适中,不会出现所述导电粒子的数量过少而导致所述导电粒子与所述屏蔽层和线路板地层的接触减少,同时使得导电粒子21不会过多占用胶膜层2的容胶空间,能够使得所述胶膜层2中的胶被所述屏蔽层1的靠近所述胶膜层2的一面有效容纳,不容易出现胶类物质大量移动向线路板的边缘而导致在电磁屏蔽膜与线路板之间的边缘出现明显的胶溢出问题,从而能够使得压合屏蔽膜后的线路板具有良好的外观。

31.在本发明实施例中,所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为0.1-5微米。当所述屏蔽层1靠近所述胶膜层2的一面的粗糙度ra为0.1-5微米时,所述胶膜层2在压合过程中会将胶挤压到所述屏蔽层1的下表面的凹部中,避免容胶量小而容易造成爆板现象,进而导致接地失效现象。

32.在本发明实施例中,所述导电粒子21在所述胶膜层2中的重量占比为5%~50%。通过将所述导电粒子21在所述胶膜层2的重量占比设置为5%~50%,使得填充到所述胶膜层2中所述导电粒子21的数量适中,不会出现所述导电粒子21的数量过少而导致所述导电粒子21与所述屏蔽层1和线路板地层的接触减少,进而导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能;同时,也不会出现所述导电粒子21的数量过多而导致所述胶膜层2的胶过少,使得所述胶膜层2的粘性不够而导致电磁屏蔽膜在压合过程中出现分层现象。另外,也不会出现导电粒子21过多导致胶膜层2变脆,进而在压合电磁屏蔽膜到线路板时,胶膜层容易发生断裂的现象。因此,将所述胶膜层2中所述导电粒子21的重量占比设置为5%~50%,可以提高电磁屏蔽膜的接地性能,同时不会在压合过程中出现分层现象。

33.值得说明的是,在所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为0.1微米,且所述导电粒子21在所述胶膜层2中的重量占比为5%时,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为2;在所述屏蔽层1靠近所述胶

膜层2一面的粗糙度ra为0.1微米,且所述导电粒子21在所述胶膜层2中的重量占比为50%时,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为0.2;在所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为5微米,且所述导电粒子21在所述胶膜层2中的重量占比为5%时,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为100;在所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为5微米,且所述导电粒子21在所述胶膜层2中的重量占比为50%时,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为10。

34.在本发明实施例中,至少10%(比如10%、20%、30%、40%、50%、60%、70%、80%、90%、100%)的所述导电粒子21在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积。当所述导电粒子21的0-1/2h和1/2h-h的水平横截面积不相等时,所述导电粒子21可以为水滴状、圆锥状、圆塔状、金字塔状或其他形状;当所述导电粒子21的0-1/2h和1/2h-h的水平横截面积相等时,所述导电粒子21可以为圆柱状、长方体状或正方体状或其他形状。

35.在本发明实施例中,可以存在50%的所述导电粒子21的0-1/2h相对于1/2h-h具有更大的水平截面面积,以及存在50%的所述导电粒子21的1/2h-h相对于0-1/2h具有更大的水平截面面积。或者,可以存在50%的所述导电粒子21的0-1/2h相对于1/2h-h具有更大的水平截面面积,以及存在20%的所述导电粒子21的1/2h-h相对于0-1/2h具有更大的水平截面面积,则此时还可以存在30%的所述导电粒子21的0-1/2h与1/2h-h的水平截面面积相等。值得说明的是,以上比例仅作为示例,其他比例也可以,具体比例根据本领域技术人员的需要进行调整。

36.示例性的,因在对所述电磁屏蔽膜进行热压的过程中,力的作用是相互的,所述屏蔽层1在压力作用下不断靠近所述胶膜层2时,所述线路板也在压力作用下靠近所述胶膜层2,使得所述胶膜层2被两个相反方向的力挤压,因此,当所述导电粒子21中具有较大平均横截面面积的部分与胶膜层的上表面或下表面接触时,在挤压所述胶膜层2时,所述导电粒子21能分别往上下两个方向刺穿胶膜层2,以达到连接所述屏蔽层1和线路板地层的目的。

37.在本发明实施例中,部分所述导电粒子21的一端与所述胶膜层2远离所述屏蔽层1的一面接触。示例性的,至少10%(比如10%、20%、30%、40%、50%、60%、70%、80%、90%、100%)的所述导电粒子21的一端与所述胶膜层2远离所述屏蔽层1的一面接触。为避免在压合过程中,所述导电粒子21与线路板地层的接触过少,导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,因此将至少10%的所述导电粒子21的一端与所述胶膜层2远离所述屏蔽层1的一面接触,保证存在一部分导电粒子21是与线路板地层相接触的,增加所述导电粒子21与线路板地层的接触面积,使得导入到线路板地层的干扰电荷增加,提高电磁屏蔽膜的接地性能。

38.示例性的,与所述胶膜层2远离所述屏蔽层1的一面接触的导电粒子21可以为上述具有“在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积”的导电粒子21,或者是具有“在0-1/2h的平均横截面面积等于在1/2h-h的平均截面面积”的导电粒子21,又或者两者兼具。

39.在本发明实施例中,部分所述导电粒子21的一端与所述胶膜层2靠近所述屏蔽层1

的一面接触。示例性的,至少10%(比如10%、20%、30%、40%、50%、60%、70%、80%、90%、100%)的所述导电粒子21的一端与所述胶膜层2靠近所述屏蔽层1的一面接触。为避免在压合过程中,所述导电粒子21与所述屏蔽层1接触过少,导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,因此将至少10%的所述导电粒子21的一端与所述胶膜层2靠近所述屏蔽层1的一面接触,保证存在一部分导电粒子21是与所述屏蔽层1相接触的,增加所述屏蔽层1与所述导电粒子21的接触面积,使得导入到线路板地层的干扰电荷增加,提高电磁屏蔽膜的接地性能。

40.示例性的,与所述胶膜层2靠近所述屏蔽层1的一面接触的导电粒子21可以为上述具有“在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积”的导电粒子21,或者是具有“在0-1/2h的平均横截面面积等于在1/2h-h的平均截面面积”的导电粒子21,又或者两者兼具。

41.在本发明实施例中,部分所述导电粒子21的两端都不与所述胶膜层2远离所述屏蔽层1的一面以及所述胶膜层2靠近所述屏蔽层1的一面接触。存在部分导电粒子21不与两个面接触,这部分导电粒子21居中可以起到导通上下两面的导电粒子21,避免在压合时存在大部分导电粒子21不导通的情况,另外,这部分导电粒子21的存在,可以加强胶膜层2的韧性,避免胶膜层2存在过多的胶,这样可以在电磁屏蔽膜与线路板压合时,所述胶膜层2不容易在压合过程中发生较大幅度的水平移动,所以不容易出现在将所述电磁屏蔽膜压合到所述线路板时因绝缘层的水平移动而带动所述电磁屏蔽膜整体发生水平移动的问题,能够将所述电磁屏蔽膜压合在线路板的对应位置上。

42.在本发明实施例中,部分所述导电粒子21的平均横截面大的一侧与所述胶膜层2靠近所述屏蔽层1的一面接触,比如至少10%(比如10%、20%、30%、40%、50%、60%、70%、80%、90%、100%)的所述导电粒子21的平均横截面大的一侧与所述胶膜层2靠近所述屏蔽层1的一面接触。即,此时与所述胶膜层2靠近所述屏蔽层1的一面接触的导电粒子21可以全部为上述具有“在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积”的导电粒子21,或者包括上述具有“在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积”的导电粒子21以及具有“在0-1/2h的平均横截面面积等于在1/2h-h的平均截面面积”的导电粒子21。

43.在本发明实施例中,至少一部分所述导电粒子21设有尖刺结构。示例性的,至少10%(比如10%、20%、30%、40%、50%、60%、70%、80%、90%、100%)的所述导电粒子21设有尖刺结构。为避免在压合过程中,所述导电粒子21无法有效刺穿所述胶膜层2与屏蔽层1和线路板地层接触,导致屏蔽层1导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,因此将至少10%的所述导电粒子21上设置尖刺结构,尖刺结构可以有效刺穿胶膜层2层中的胶,从而保证所述导电粒子21能够与所述屏蔽层1相接触,增加所述屏蔽层1与所述导电粒子21的接触面积,同时还能保证所述导电粒子21能够与所述线路板地层相接触,增加所述线路板地层与所述导电粒子21的接触面积,使得导入到线路板地层的干扰电荷增加,提高电磁屏蔽膜的接地性能。

44.进一步地,所述尖刺结构设置在所述导电粒子21的上端、下端或者上下两端,比如,当所述导电粒子21的一端与所述胶膜层2远离所述屏蔽层1的一面接触时,所述尖刺结构设置在所述导电粒子21的另一端;当所述导电粒子21的一端与所述胶膜层2靠近所述屏

蔽层1的一面接触时,所述尖刺结构设置在所述导电粒子21的另一端;当所述导电粒子21的两端都不与所述胶膜层2远离所述屏蔽层1的一面以及所述胶膜层2靠近所述屏蔽层1的一面接触时,所述尖刺结构可以设置在所述导电粒子21的两端。

45.在本发明实施例中,所述屏蔽层1远离所述胶膜层2一面的粗糙度ra为0.1-5微米。在所述屏蔽层1远离所述胶膜层2的一面上设有绝缘层时,相比于平整面结构的屏蔽层1,这样可以在电磁屏蔽膜与线路板压合时,所述绝缘层不容易在压合过程中发生较大幅度的水平移动,所以不容易出现在将所述电磁屏蔽膜压合到所述线路板时因绝缘层的水平移动而带动所述电磁屏蔽膜整体发生水平移动的问题,能够将所述电磁屏蔽膜压合在线路板的对应位置上。

46.在本发明实施例中,所述导电粒子21材质选自铜、铝、锌、镍、银、铁、钴、钛中的至少一种。

47.在本发明实施例中,所述导电粒子21的高度为所述胶膜层2厚度的10-100%。因所述导电粒子21需要填充在所述胶膜层2中,其高度不宜过高,过高可能会导致在压合过程中所述导电粒子21不仅刺穿所述胶膜层2,还可能进一步刺穿所述屏蔽层1,从而破坏所述电磁屏蔽膜的结构,进而影响其电磁屏蔽效果。因此,将所述导电粒子21的高度设置为所述胶膜层2厚度的10-100%,可以避免所述导电粒子21刺穿所述屏蔽层1,不会破坏所述金属屏蔽膜的结构。

48.在本发明实施例中,所述屏蔽层1的厚度为0.1-7μm。通过将所述屏蔽层1的厚度设置为0.1-7μm,可以在保证所述电磁屏蔽膜的电磁屏蔽效果的同时,不会使得所述电磁屏蔽膜的厚度过厚。

49.在本发明实施例中,所述胶膜层2的厚度设置为1-30μm。通过将所述胶膜层2的厚度设置为1-30μm。能够使得所述导电粒子21在所述胶膜层2中实现更密实的填充。

50.在本实施例中,所述胶膜层2所用材料选自以下几种:改性环氧树脂类、丙烯酸类、改性橡胶类、改性热塑性聚酰亚胺类。

51.参见图4,本发明实施例所述的电磁屏蔽膜中上还设有绝缘层3,所述绝缘层3设于所述屏蔽层1远离所述胶膜层2的一面上,所述绝缘层3可以将所述屏蔽层1与外界进行有效地电隔离,从而能够保证所述屏蔽层1的电磁屏蔽效果。所述屏蔽层1起到电磁屏蔽的作用。此外,通过所述胶膜层2能够让电磁屏蔽膜贴合到线路板上。

52.参见图5,本发明实施例所述的电磁屏蔽膜中上还设有载体层4,所述载体层4设于所述绝缘层3中远离所述屏蔽层1的一面上。所述载体层可以用于保护所述绝缘层3,使得所述绝缘层3不受到外界的接触或碰撞等而受到损坏。其中,当所述载体层的厚度为50微米时,具有较佳的保护能力,可以完好的保护所述绝缘层3不受到外界的接触或碰撞等而受到损坏。此外,所述载体层可以作为形成所述绝缘层3的基膜,即:可以在所述载体层4的一面上去形成绝缘层3。

53.参见图6,本实施例中的所述电磁屏蔽膜还包括保护膜层5,所述保护膜层5设于所述胶膜层2远离所述屏蔽层1的一面上。由于所述保护膜层5具有保护作用,以保证所述胶膜层2在使用过程中不被划伤破损。其中,所述保护膜层5包括pps薄膜层、pen薄膜层、聚酯薄膜层、聚酰亚胺薄膜层、环氧树脂油墨固化后形成的膜层、聚氨酯油墨固化后形成的膜层、改性丙烯酸树脂固化后形成的膜层或聚酰亚胺树脂固化后形成的膜层。其中,在将所述电

磁屏蔽膜压合到电路板上时,需要先将所述保护膜层5剥离。

54.具体地,当所述电磁屏蔽膜包括载体层4、绝缘层3、屏蔽层1、胶膜层2及保护膜层5时,所述电磁屏蔽膜的制备方法包括:

55.1)准备载体层4;

56.2)在载体层4的一面上形成绝缘层3;

57.3)在绝缘层3的远离载体层4的一面上形成屏蔽层1;

58.4)在屏蔽层1的远离绝缘层3的一面上涂覆胶而形成胶膜层2,并在胶膜层中形成导电粒子21;

59.5)在胶膜层2的远离屏蔽层1的一面上贴合保护膜层5。

60.为便于对上述发明方案的理解,在此,提供以下五个具体实施方式并对这些具体实施方式进行测试:

61.实施例一:

62.一种电磁屏蔽膜,包括屏蔽层1及胶膜层2;所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为0.1微米,所述导电粒子21在所述胶膜层2中的重量占比为5%,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为2。将该电磁屏蔽膜经压合(185℃、10min、120kg/cm2、覆盖膜台阶高度为38um)、固化(160℃、1.5h)、热冲击(288℃、10s、3次)处理后进行接地测试。

63.测试结果:将本实施例的电磁屏蔽膜压合到线路板后,经过测试,本实施例的电磁屏蔽膜的屏蔽层与线路板的地层两者之间的接地电阻小于1212mω。

64.由此可见,通过应用本实施例的所述电磁屏蔽膜,在压合电磁屏蔽膜时,能够使得所述屏蔽层与线路板的地层有效接触连接,从而有利于提高电磁屏蔽膜的接地性能。

65.实施例二:

66.一种电磁屏蔽膜,包括屏蔽层1及胶膜层2;所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为0.1微米,所述导电粒子21在所述胶膜层2中的重量占比为50%,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为0.2。将该电磁屏蔽膜经压合(185℃、10min、120kg/cm2、覆盖膜台阶高度为38um)、固化(160℃、1.5h)、热冲击(288℃、10s、3次)处理后进行接地测试。

67.测试结果:将本实施例的电磁屏蔽膜压合到线路板后,经过测试,本实施例的电磁屏蔽膜的屏蔽层与线路板的地层两者之间的接地电阻小于915mω。

68.由此可见,通过应用本实施例的所述电磁屏蔽膜,在压合电磁屏蔽膜时,能够使得所述屏蔽层与线路板的地层有效接触连接,从而有利于提高电磁屏蔽膜的接地性能。

69.实施例三:

70.一种电磁屏蔽膜,包括屏蔽层1及胶膜层2;所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为5微米,所述导电粒子21在所述胶膜层2中的重量占比为5%,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为100。将该电磁屏蔽膜经压合(185℃、10min、120kg/cm2、覆盖膜台阶高度为38um)、固化(160℃、1.5h)、热冲击(288℃、10s、3次)处理后进行接地测试。

71.测试结果:将本实施例的电磁屏蔽膜压合到线路板后,经过测试,本实施例的电磁屏蔽膜的屏蔽层与线路板的地层两者之间的接地电阻小于943mω。

72.由此可见,通过应用本实施例的所述电磁屏蔽膜,在压合电磁屏蔽膜时,能够使得所述屏蔽层与线路板的地层有效接触连接,从而有利于提高电磁屏蔽膜的接地性能。

73.实施例四:

74.一种电磁屏蔽膜,包括屏蔽层1及胶膜层2;所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为5微米,所述导电粒子21在所述胶膜层2中的重量占比为50%,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为10。将该电磁屏蔽膜经压合(185℃、10min、120kg/cm2、覆盖膜台阶高度为38um)、固化(160℃、1.5h)、热冲击(288℃、10s、3次)处理后进行接地测试。

75.测试结果:将本实施例的电磁屏蔽膜压合到线路板后,经过测试,本实施例的电磁屏蔽膜的屏蔽层与线路板的地层两者之间的接地电阻小于251mω。

76.由此可见,通过应用本实施例的所述电磁屏蔽膜,在压合电磁屏蔽膜时,能够使得所述屏蔽层与线路板的地层有效接触连接,从而有利于提高电磁屏蔽膜的接地性能。

77.实施例五:

78.一种电磁屏蔽膜,包括屏蔽层1及胶膜层2;所述屏蔽层1靠近所述胶膜层2一面的粗糙度ra为2微米,所述胶膜层2不含导电粒子。将该电磁屏蔽膜经压合(185℃、10min、120kg/cm2、覆盖膜台阶高度为38um)、固化(160℃、1.5h)、热冲击(288℃、10s、3次)处理后进行接地测试。

79.测试结果:将本实施例的电磁屏蔽膜压合到线路板后,经过测试,本实施例的电磁屏蔽膜的屏蔽层与线路板的地层两者之间的接地电阻小于2376mω。

80.总而言之,通过所述胶膜层2中设有导电粒子21;部分所述导电粒子在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积,其中h为所述导电粒子的高度,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值为0.2-100(0.2、2、10、100),使得在压合时导电粒子21具有较佳的刺穿性能,能够提高导电粒子21与屏蔽层1之间的接触程度,以及能够提高线路板地层与导电粒子21的接触面积,从而提高电磁屏蔽膜的接地性能。使得导电粒子在胶膜层的分布适中,不会出现所述导电粒子的数量过少而导致所述导电粒子与所述屏蔽层和线路板地层的接触减少,进而导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,可以提高电磁屏蔽膜的接地性能;同时使得导电粒子不会过多占用胶膜层的容胶空间,能够使得所述胶膜层中的胶被所述屏蔽层的靠近所述胶膜层的一面有效容纳,也不容易出现胶类物质大量移动向线路板的边缘而导致在电磁屏蔽膜与线路板之间的边缘出现明显的胶溢出问题,从而能够使得压合屏蔽膜后的线路板具有良好的外观。

81.参见图7,本发明另一实施例还提供了一种线路板,其包括线路板本体6及上述任一实施例所述的电磁屏蔽膜;所述电磁屏蔽膜与所述线路板本体6相压合;所述屏蔽层1的靠近所述胶膜层2的一面与所述线路板本体6的地层电连接。

82.优选地,所述线路板本体6为挠性单面、挠性双面、挠性多层板、刚挠结合板中的一种。

83.具体而言,通过在所述胶膜层2中设置导电粒子21,且部分所述导电粒子在0-1/2h的平均横截面面积大于在1/2h-h的平均截面面积时,使得在压合时所述导电粒子21具有较佳的刺穿性能,能够提高导电粒子21与屏蔽层1、导电粒子21与线路板地层、导电粒子21与

导电粒子21之间的接触程度,增加导入到线路板地层的干扰电荷,从而提高电磁屏蔽膜的接地性能。所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值大于或等于0.2,所述屏蔽层靠近所述胶膜层一侧的粗糙度ra与所述导电粒子在所述胶膜层中的重量占比的比值大于或等于0.2,使得导电粒子在胶膜层的分布适中,不会出现所述导电粒子的数量过少而导致所述导电粒子与所述屏蔽层和线路板地层的接触减少,进而导致导入到线路板地层的干扰电荷减少而降低了电磁屏蔽膜的接地性能,可以提高电磁屏蔽膜的接地性能;同时使得导电粒子不会过多占用胶膜层的容胶空间,能够使得所述胶膜层中的胶被所述屏蔽层的靠近所述胶膜层的一面有效容纳,也不容易出现胶类物质大量移动向线路板的边缘而导致在电磁屏蔽膜与线路板之间的边缘出现明显的胶溢出问题,从而能够使得压合屏蔽膜后的线路板具有良好的外观。另外,在部分所述导电粒子21的一端与所述胶膜层2远离所述屏蔽层1的一面接触时,能够提高线路板地层与导电粒子21的接触面积,以及在部分所述导电粒子21的一端与所述胶膜层2靠近所述屏蔽层1的一面接触时,能够提高屏蔽层1与导电粒子21的接触面积,从而提高电磁屏蔽膜的接地性能。

84.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。