1.本发明涉及压铸模具领域,具体涉及一种可减少铸件内气孔的压铸模具。

背景技术:

2.压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具。压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到显著的提高。

3.但是其在实际使用时,由于压铸模具的内部存在空气,容易导致金属液在进入到压铸模具的内部时,无法将空气快速挤出,导致金属零部件的内部容易出现气孔,降低金属零部件的强度,同时由于脱膜液喷洒不均匀容易导致零件粘连在压铸模具的内部无法脱离。

4.因此,发明一种可减少铸件内气孔的压铸模具来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种可减少铸件内气孔的压铸模具,通过第一电磁阀和第二电磁阀,下压铸模具和上压铸模具闭合之后,通过关闭第二电磁阀打开第一电磁阀,然后通过与出气管连接的气泵内部空气抽出,使内部变为负压状态,然后复位弹簧推动密封球将辅助槽关闭,然后金属液等量进入到放料管的内部,然后启动液压装置,使液压装置推动推板对放料管内的金属液进行挤压,之后打开第二电磁阀,使压铸模具可以快速将金属液吸入到压铸模具的内部,通过减少压铸模具内的空气从而降低零件内的气孔,以解决技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种可减少铸件内气孔的压铸模具,包括下压铸模具、减压装置和推动杆,所述下压铸模具内部开设有冷却槽,所述下压铸模具底部设置有连接导管,所述下压铸模具内壁设置有第一电磁阀,所述下压铸模具内部开设有导通槽,所述导通槽一端的外壁设置有导通管,所述导通管一侧的内部设置有第二电磁阀,所述第二电磁阀一端设置有放料管,所述放料管一端的外壁设置有液压装置,所述液压装置一端设置有推板,所述推板设置于放料管的内部,所述放料管顶部设置有进料管,所述下压铸模具和上压铸模具的顶部均设置有转动杆,所述下压铸模具和上压铸模具的顶部的中间均设置有复位弹簧,所述下压铸模具外壁设置有滑杆,所述滑杆外壁设置有上压铸模具,所述上压铸模具内部开设有滑槽,所述滑杆与上压铸模具通过滑槽连接,所述滑槽中间的内部开设有出气槽,所述减压装置设置于上压铸模具的一侧外壁,所述推动杆设置于转动杆的一端,所述推动杆一端焊接有升降板,所述升降板底部设置有升降条,所述升降条底部的外壁设置有伺服电机,所述伺服电机输出端设置有主动齿轮,所述升降条底部的两侧内部设置有从动齿轮,所述从动齿轮外壁设置有摆动杆,所述主动齿轮外壁设置有喷头。

7.优选的,所述冷却槽分别设置于下压铸模具和上压铸模具的内部,所述冷却槽的内部等间距开设有多个圆弧形凹槽。

8.优选的,所述第一电磁阀的数量设置为五个,五个所述第一电磁阀对称分布于下压铸模具的中心线的两侧。

9.优选的,所述推板与放料管滑动连接,所述推板的内壁与放料管的内壁贴合,所述推板和放料管均为耐热合金材质制成。

10.优选的,所述滑杆的数量设置为四个,四个所述滑杆对称分布于下压铸模具的垂直中心线的两侧。

11.优选的,所述滑杆与上压铸模具滑动连接,所述滑杆的外壁与上压铸模具内的滑槽的内部贴合。

12.优选的,所述减压装置包括出气管、推动弹簧、密封球和辅助槽,所述出气管设置于转动杆的一端,所述出气管内部设置有推动弹簧,所述推动弹簧一端设置有密封球,所述出气管一端设置有辅助槽。

13.优选的,所述辅助槽的水平中心线与出气槽的水平中心线同轴设置,所述辅助槽的直径小于密封球的直径。

14.优选的,所述推动杆设置于下压铸模具顶部的转动杆和上压铸模具顶部的转动杆之间,所述推动杆分别于两个所述转动杆转动连接。

15.优选的,所述从动齿轮的数量设置为两个,两个所述从动齿轮对称分布于升降条的水平中心线的两侧,所述从动齿轮与主动齿轮啮合连接,所述从动齿轮设置为半齿轮。

16.在上述技术方案中,本发明提供的技术效果和优点:

17.1、通过第一电磁阀和第二电磁阀,下压铸模具和上压铸模具闭合之后,通过关闭第二电磁阀打开第一电磁阀,然后通过与出气管连接的气泵将压铸模具和导通管内的空气抽出,使压铸模具和导通管的内部变为负压状态,然后复位弹簧推动密封球将辅助槽关闭,然后金属液等量进入到放料管的内部,然后启动液压装置,使液压装置推动推板对放料管内的金属液进行挤压,之后打开第二电磁阀,使压铸模具可以快速将金属液吸入到压铸模具的内部,通过减少压铸模具内的空气从而降低零件内的气孔;

18.2、通过主动齿轮,上压铸模具脱离下压铸模具之后会带动上压铸模具顶部的转动杆旋转,使上压铸模具和下压铸模具的水平中心线与转动杆的水平中心线相互平行,然后转动杆推动推动杆垂直向下移动,使推动杆底部的升降条进入到下压铸模具和上压铸模具之间,启动伺服电机,使伺服电机往复运动,然后伺服电机带动主动齿轮旋转,主动齿轮带动从动齿轮旋转,从动齿轮往复运动带动摆动杆摆动,摆动杆带动喷头摆动,从而可以使前端为扇形设置的喷头将脱膜液均匀喷涂在下压铸模具和上压铸模具的外壁。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

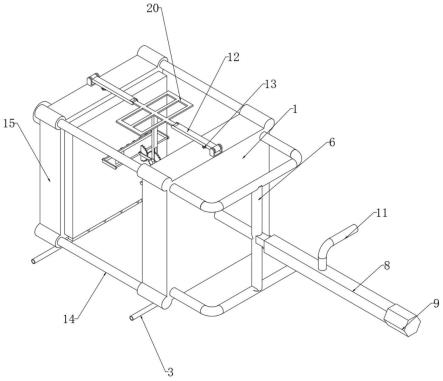

20.图1为本发明的立体图;

21.图2为本发明的立体剖面图;

22.图3为本发明的上压铸模具立体图;

23.图4为本发明的下压铸模具立体图;

24.图5为本发明的升降板立体图;

25.图6为本发明的图2中a处局部放大图。

26.附图标记说明:

27.1、下压铸模具;2、冷却槽;3、连接导管;4、第一电磁阀;5、导通槽;6、导通管;7、第二电磁阀;8、放料管;9、液压装置;10、推板;11、进料管;12、转动杆;13、复位弹簧;14、滑杆;15、上压铸模具;16、滑槽;17、出气槽;18、减压装置;1801、出气管;1802、推动弹簧;1803、密封球;1804、辅助槽;19、推动杆;20、升降板;21、升降条;22、伺服电机;23、主动齿轮;24、从动齿轮;25、摆动杆;26、喷头。

具体实施方式

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

29.本发明提供了如图1-6所示的一种可减少铸件内气孔的压铸模具,包括下压铸模具1、减压装置18和推动杆19,所述下压铸模具1内部开设有冷却槽2,所述下压铸模具1底部设置有连接导管3,所述下压铸模具1内壁设置有第一电磁阀4,所述下压铸模具1内部开设有导通槽5,所述导通槽5一端的外壁设置有导通管6,所述导通管6一侧的内部设置有第二电磁阀7,所述第二电磁阀7一端设置有放料管8,所述放料管8一端的外壁设置有液压装置9,所述液压装置9一端设置有推板10,所述推板10设置于放料管8的内部,所述放料管8顶部设置有进料管11,所述下压铸模具1和上压铸模具15的顶部均设置有转动杆12,所述下压铸模具1和上压铸模具15的顶部的中间均设置有复位弹簧13,所述下压铸模具1外壁设置有滑杆14,所述滑杆14外壁设置有上压铸模具15,所述上压铸模具15内部开设有滑槽16,所述滑杆14与上压铸模具15通过滑槽16连接,所述滑槽16中间的内部开设有出气槽17,所述减压装置18设置于上压铸模具15的一侧外壁,所述推动杆19设置于转动杆12的一端,所述推动杆19一端焊接有升降板20,所述升降板20底部设置有升降条21,所述升降条21底部的外壁设置有伺服电机22,所述伺服电机22输出端设置有主动齿轮23,所述升降条21底部的两侧内部设置有从动齿轮24,所述从动齿轮24外壁设置有摆动杆25,所述主动齿轮23外壁设置有喷头26。

30.进一步的,在上述技术方案中,所述冷却槽2分别设置于下压铸模具1和上压铸模具15的内部,所述冷却槽2的内部等间距开设有多个圆弧形凹槽,通过冷却槽2可以将冷却或加热之后的液体导入到冷却槽2的内部,对压铸模具内的金属液进行冷却或保温,降低金属液的冷却速度,防止金属液凝结较多,导致金属液内部和外部的温度不相等,造成零件开裂。

31.进一步的,在上述技术方案中,所述第一电磁阀4的数量设置为五个,五个所述第一电磁阀4对称分布于下压铸模具1的中心线的两侧,多个设置的第一电磁阀4可以使金属液均匀分布在压铸模具的内部,降低零件内部的气孔。

32.进一步的,在上述技术方案中,所述推板10与放料管8滑动连接,所述推板10的内壁与放料管8的内壁贴合,所述推板10和放料管8均为耐热合金材质制成,调整推板10在放

料管8内的距离,可以调整进入到放料管8内的金属液的量,同时可以防止金属液过多过或过少的进入到压铸模具的内部,防止金属液从压铸模具的内部渗出,同时可以防止金属液无法将压铸模具的内部填满。

33.进一步的,在上述技术方案中,所述滑杆14的数量设置为四个,四个所述滑杆14对称分布于下压铸模具1的垂直中心线的两侧,所述滑杆14与上压铸模具15滑动连接,所述滑杆14的外壁与上压铸模具15内的滑槽16的内部贴合,通过滑杆14可以使上压铸模具15稳定向前移动,防止下压铸模具1和上压铸模具15之间出现偏差。

34.进一步的,在上述技术方案中,所述减压装置18包括出气管1801、推动弹簧1802、密封球1803和辅助槽1804,所述出气管1801设置于转动杆12的一端,所述出气管1801内部设置有推动弹簧1802,所述推动弹簧1802一端设置有密封球1803,所述出气管1801一端设置有辅助槽1804,所述辅助槽1804的水平中心线与出气槽17的水平中心线同轴设置,所述辅助槽1804的直径小于密封球1803的直径,通过推动弹簧1802推动密封球1803向前移动,可以将密封球1803对辅助槽1804进行密封,防止金属液从出气槽17的内部流出。

35.进一步的,在上述技术方案中,所述推动杆19设置于下压铸模具1顶部的转动杆12和上压铸模具15顶部的转动杆12之间,所述推动杆19分别于两个所述转动杆12转动连接,所述从动齿轮24的数量设置为两个,两个所述从动齿轮24对称分布于升降条21的水平中心线的两侧,所述从动齿轮24与主动齿轮23啮合连接,所述从动齿轮24设置为半齿轮,在下压铸模具1和上压铸模具15打开之后,下压铸模具1和上压铸模具15会带动转动杆12旋转,然后转动杆12带动推动杆19向下移动,推动杆19带动升降条21进入到下压铸模具1和上压铸模具15之间,之后启动伺服电机22,使伺服电机22的输出端带动主动齿轮23旋转,主动齿轮23带动啮合的从动齿轮24。

36.本发明工作原理:

37.参照说明书附图1-6,当需要通过压铸模具对零件进行制造时,首先液压杆推动上压铸模具15向后移动,然后上压铸模具15顶部设置的转动杆12旋转,使下压铸模具1顶部的转动杆12与上压铸模具15顶部的转动杆12的中心线与下压铸模具1和上压铸模具15的水平中心线相互平行,之后转动杆12带动推动杆19垂直向下移动,使推动杆19带动升降板20向下移动,升降板20带动升降条21进入到下压铸模具1和上压铸模具15的内部,然后启动伺服电机22,使伺服电机22往复旋转带动主动齿轮23旋转,然后主动齿轮23带动从动齿轮24往复运动,使从动齿轮24带动摆动杆25往复摆动,摆动杆25带动前端为扇形设置的喷头26摆动,喷头26将脱膜液喷入到下压铸模具1和上压铸模具15的内壁,之后液压杆推动上压铸模具15向内移动,上述零件反方向运行,使升降条21向上移动脱离下压铸模具1和上压铸模具15的内部,之后下压铸模具1和上压铸模具15闭合;

38.参照说明书附图1-6,之后打开第一电磁阀4关闭第二电磁阀7,启动与出气管1801连接的气泵,气泵将压铸模具和导通管6内的空气抽出,使压铸模具的内部产生负压状态,由于压铸模具的内部为负压状态,同时推动弹簧1802推动密封球1803向前移动,使密封球1803与辅助槽1804贴合对出气槽17进行密封,然后金属液进入到放料管8的内部,调整推板10在放料管8的距离可以调整进入到放料管8内的金属液的量,液压装置9推动推板10对金属液进行挤压,排出内部的气泡,然后打开第二电磁阀7,压铸模具内的负压状态可以快速将金属液抽入到压铸模具的内部,之后关闭第一电磁阀4,将加热之后的液体通过连接导管

3排入到冷却槽2的内部,使金属液可以缓慢进行降温,防止金属液的内外温度不相等导致金属液开裂,之后将下压铸模具1和上压铸模具15分离,将压铸完成的零件取出。

39.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。