1.本发明属于铜合金技术领域,具体涉及一种铜合金及其制备方法。

背景技术:

2.新能源汽车为了实现快充,三电系统中的连接器应具备承载高电压、大电流的特点,相比于燃油汽车中的连接器,用于制备新能源汽车的连接器的材料其强度、导电率、切削性都有了更高的要求。如果导电率较低,能量传递过程中的损失将增大、效率降低;如果强度较低,大电流的输入容易引起连接器发热进而使材料发生软化,将增大连接器发生失效的风险;如果材料切削性较差,加工成的连接器产品光洁度较差,一是影响电镀效果,二是影响连接强度,可靠性低。

3.但目前市场上能成熟应用的兼顾高强度、高导电、易切削的铜合金较少,申请号 201310053565.1和201910716767.7公开了一类cu-ni-pb-p系的铜合金材料,该系列合金抗拉强度≥580mpa,导电率在55~62%iacs范围内。但随着新能源汽车输出功率逐渐增大,对高电压大电流连接器材料提出了更苛刻的要求,抗拉强度应≥580mpa,导电率≥65%iacs,切削性不低于c36000的60%。

4.铜合金材料的高强度与高导电率通常是成反比,在高强度、高导电的基础上再兼顾切削性,存在科研难点。但随着新能源汽车对高强度、高导电、易切削铜合金材料的需求,开发一款适用于高电压、大电流且易切削的连接器用铜合金材料已是当务之急。

技术实现要素:

5.本发明所要解决的第一个技术问题是提供一种兼顾高强度、高导电、易切削的铜合金。

6.本发明解决第一个技术问题所采用的技术方案为:一种铜合金,其特征在于:该铜合金的质量百分比组成为mg:0.5~0.7wt%,te:0.25~0.45wt%,p:0.003~0.010wt%,余量为cu和不可避免的杂质。

7.mg可部分固溶于铜基体中,虽然对铜的导电率有负面影响,但可以增大铜的晶格畸变,在经冷加工后可以显著提高铜的抗拉强度。当mg含量小于0.5wt%时,对铜晶格的畸变影响较小,强化作用不显著;当mg含量大于0.7wt%时,铜晶格畸变较大,对导电率的负面影响增大,导电率降低过多;因此,控制mg在0.5~0.7wt%,既可以保证材料的强度,又可以保持较高的导电率。

8.te元素几乎不固溶于铜基体中,所以对电子的散射能力较低,因此对铜的导电率影响很小;同时te与cu结合,在晶内和晶界处析出cu2te,在切削加工时可以起到良好的断屑作用,因此,添加适量te可以提高铜的切削性能。当te含量低于0.25wt%时,对材料的断屑提升不明显;当te含量大于0.45wt%时,材料的脆性倾向增大,在加工率较大时容易发生开裂;因此,当te含量为0.25~0.45wt%时,既可以保证材料的切削性能,又可以保证材料可以进行大加工率加工,确保材料的强度。

9.p是为了提高熔炼过程中铜水的排气效果,避免铸造气孔的产生,当p含量小于 0.003wt%时,除气效果不佳,但p含量大于0.010wt%时,p对导电率的负面影响增大。

10.本发明所要解决的第二个技术问题是提供一种铜合金的制备方法。

11.本发明解决第二个技术问题所采用的技术方案为:一种铜合金的制备方法,其特征在于,包括以下制备步骤:

12.1)配料:按所需成分进行配料;

13.2)熔炼:熔炼温度1200~1350℃,冷却水压0.2~0.5mpa,牵引速度30~50cm/min,得到线坯;

14.3)均匀化退火,将线坯进行均匀化退火;

15.4)酸洗,将均匀化退火后的线坯进行酸洗;

16.5)连续挤压:将酸洗后的线坯进行连续挤压加工,挤压比为1~1.6,转速为1.5~ 3.5r/min;

17.6)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工量为50~70%;

18.7)扒皮:冷加工后的线坯进行扒皮,扒皮量为0.10~0.20mm;

19.8)成品拉拔:将扒皮后的线坯进行成品拉拔,加工量为10~20%。

20.均匀化退火:连铸制备的cu-mg-te-p合金线坯一是存在树枝状偏析,二是存在铸造应力,三是部分te分布在晶界中,阻碍了基体的连续性,以上因素共同作用导致线坯的强度和塑性较差,一般上引铸造制备的线坯抗拉强度为100~130mpa,延伸率为3~ 5%,在进行连续挤压压轮位置容易发生开裂,难以实现连续作业。

21.酸洗:通过酸洗将均匀化退火制得的线坯表面氧化层去除,以免在连续挤压加工时进入线坯内部,造成起泡、分层等缺陷。

22.作为优选,所述均匀化退火温度650~750℃,时间2~5h。通过650~750℃、2~ 5h均匀化退火,一是可以消除树枝状偏析,二是可以消除铸造应力,将强度提升至150~ 180mpa,延伸率提升至15~20%,从而实现连续加工。

23.作为优选,所述酸洗的酸洗液为含有硝酸、硫酸的水溶液,其中,硝酸、硫酸、水的体积比为2~5:0.5~2:10,酸洗时间:5~10min。

24.与现有技术相比,本发明的优点在于:通过在铜中添加mg、te、p,并控制各自的添加量,兼顾了铜合金的高强度、高导电和易切削,实现了铜合金的抗拉强度≥580mpa,导电率≥65%iacs,切削性相当于c36000的60%以上,满足了高电压、大电流且易切削的连接器的使用要求。

具体实施方式

25.以下结合实施例对本发明作进一步详细描述。

26.本发明提供3个实施例和3个对比例。

27.实施例1

28.铜合金的质量百分比组成为:mg:0.5wt%,te:0.25wt%,p:0.003wt%,余量为 cu。

29.制备步骤如下:

30.1)配料:按所需成分进行配料;

31.2)熔炼:熔炼温度1250~1300℃,冷却水压0.3mpa,牵引速度40cm/min,得到直径25cm的线坯;

32.3)均匀化退火:将线坯进行650℃,5小时的均匀化退火;

33.4)酸洗:将均匀化退火后的线坯进行酸洗,酸洗的酸洗液为含有硝酸、硫酸的水溶液,其中,硝酸、硫酸、水的体积比为3:1:10,酸洗时间:5~10min;

34.5)连续挤压:将酸洗后的线坯进行连续挤压加工,挤压比为1.56,转速为3.5r/min,挤压后规格20mm;

35.6)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径14mm;

36.7)扒皮:冷加工后的线坯进行扒皮,扒皮至13.8mm;

37.8)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为13mm。

38.实施例2

39.铜合金的质量百分比组成为:mg:0.6wt%,te:0.3wt%,p:0.006wt%,余量为 cu。

40.制备步骤如下:

41.1)配料:按所需成分进行配料;

42.2)熔炼:熔炼温度1270~1310℃,冷却水压0.2mpa,牵引速度35cm/min,得到直径12cm的线坯;

43.3)均匀化退火:将线坯进行700℃,4小时的均匀化退火;

44.4)酸洗:将均匀化退火后的线坯进行酸洗,酸洗的酸洗液为含有硝酸、硫酸的水溶液,其中,硝酸、硫酸、水的体积比为3:1:10,酸洗时间:5~10min;

45.5)连续挤压:将酸洗后的线坯进行连续挤压加工,挤压比为1.44,转速为3.5r/min,挤压后规格10mm;

46.6)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径5.5mm;

47.7)扒皮:冷加工后的线坯进行扒皮,扒皮至5.35mm;

48.8)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为4.8mm。

49.实施例3

50.铜合金的质量百分比组成为:mg:0.7wt%,te:0.45wt%,p:0.01wt%,余量为 cu。

51.制备步骤如下:

52.1)配料:按所需成分进行配料;

53.2)熔炼:熔炼温度1250~1280℃,冷却水压0.3mpa,牵引速度50cm/min,得到直径30cm的线坯;

54.3)均匀化退火:将线坯进行750℃,2小时的均匀化退火;

55.4)酸洗:将均匀化退火后的线坯进行酸洗,酸洗的酸洗液为含有硝酸、硫酸的水溶液,其中,硝酸、硫酸、水的体积比为3:1:10,酸洗时间:5~10min;

56.5)连续挤压:将酸洗后的线坯进行连续挤压加工,挤压比为1.44,转速为1.5r/min,挤压后规格25cm;

57.6)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径12mm;

58.7)扒皮:冷加工后的线坯进行扒皮,扒皮至11.8mm;

59.8)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为11mm。

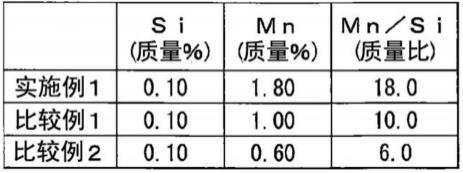

60.对比例1

61.铜合金的质量百分比组成为:ni:0.65wt%,pb:0.6wt%,p:0.13wt%,余量为cu。

62.1)配料:按所需成分进行配料;

63.2)熔炼:熔炼温度1250~1300℃,冷却水压0.3mpa,牵引速度40cm/min,得到直径25cm的线坯;

64.3)连续挤压:将线坯进行连续挤压加工,挤压比为1.56,转速为3.5r/min,挤压后规格20mm;

65.4)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径14mm;

66.5)扒皮:冷加工后的线坯进行扒皮,扒皮至13.8mm;

67.6)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为13mm。

68.对比例2

69.铜合金的质量百分比组成为:mg:0.6wt%,余量为cu。

70.1)配料:按所需成分进行配料;

71.2)熔炼:熔炼温度1270~1310℃,冷却水压0.2mpa,牵引速度35cm/min,得到直径12cm的线坯;

72.3)连续挤压:将线坯进行连续挤压加工,挤压比为1.44,转速为3.5r/min,挤压后规格10m;

73.4)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径5.5mm;

74.5)扒皮:冷加工后的线坯进行扒皮,扒皮至5.35mm;

75.6)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为4.8mm。

76.对比例3

77.铜合金的质量百分比组成为:te:0.45wt%,余量为cu。

78.1)配料:按所需成分进行配料;

79.2)熔炼:熔炼温度1250~1280℃,冷却水压0.3mpa,牵引速度50cm/min,得到直径30cm的线坯;

80.3)连续挤压:将线坯进行连续挤压加工,挤压比为1.44,转速为1.5r/min,挤压后规格25cm;

81.4)冷加工:将连续挤压后的线坯进行拉拔或冷轧加工,加工至直径12mm;

82.5)扒皮:冷加工后的线坯进行扒皮,扒皮至11.8mm;

83.6)成品拉拔:将扒皮后的线坯进行成品拉拔,成品规格为11mm。

84.对实施例和对比例进行以下性能检测,具体检测结果见表1。

85.抗拉强度:按照《gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法》的标准测试。

86.导电性能:按照gb/t351-2019《金属材料电阻系数测量方法》的标准测试。

87.切削性=c36000切削沫子的平均长度/测试材料切削沫子的平均长度*100。

88.表1实施例和对比例材料的性能

89.编号导电率/%iacs抗拉强度/mpa切削性实施例17358566实施例27059068实施例36558770

对比例15458668对比例27358820对比例38948080

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。