1.本发明涉及冶金化工技术领域,具体涉及一种铜浮渣冶炼造渣剂制备方法及使用方法。

背景技术:

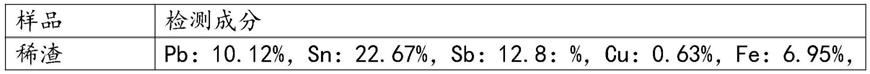

2.铜浮渣是粗铅火法精炼熔析出铜的产物,主要由硫化铜、硫化铅、氧化铅和金属铅组成,一般含铜10-45%,含铅40-85%,此外还含有zn、sn、as、sb、co、ni、ag、au等其他元素。

3.目前国内铅冶炼企业大多采用火法工艺来回收铜浮渣中的铅、铜、银等有价金属,根据工艺采用冶炼设备的不同,可以分为鼓风炉熔炼法、反射炉熔炼法、回转窑熔炼法和电炉熔炼法等,而这些方法均属传统工艺,都有很大的局限性。在传统生产工艺中,这种铜浮渣一般采用反射炉加鼓风炉的联合流程进行冶炼,回收铅和铜。在反射炉冶炼和鼓风炉冶炼的过程中,一般采用加入熔剂造渣熔炼的方法进行冶炼。在反射炉熔炼中,一般加入铁屑、氧化铁、黄铁矿、苏打、石英砂等熔剂,采用铁置换、造碱性渣等方式,首先把铅置换和还原熔炼出来。反射炉产出的富铜炉渣,再在带炉缸的鼓风炉中进行熔炼,在炉缸区分区段回收铅和冰铜。

4.但是,现有的造渣剂一般体积大,经过研磨后仍然不能够达到理想的细度,导致加入造渣剂后不能够充分的与熔炼液反应,导致造渣剂使用量大,熔炼液中的资源回收率低,回收成本高。

5.因此,亟需一种铜浮渣冶炼造渣剂制备方法及使用方法来解决以上问题。

技术实现要素:

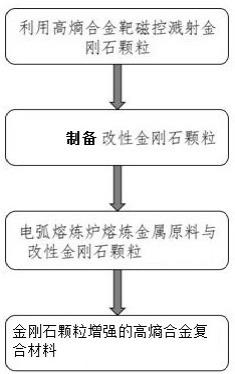

6.为了克服上述的技术问题,本发明的目的在于提供一种铜浮渣冶炼造渣剂制备方法及使用方法:通过将铜浮渣加入至反射炉中,反射炉升温熔炼,之后加入阳极泥,待铜浮渣、阳极泥熔化后加入造渣剂进行还原反应,同时搅拌,保持呈液态稀渣,还原结束后,静置沉析,分别放出上层稀渣,中层铅冰铜,之后下层高锑铅液用于鼓风吹锑,分离回收高纯锑氧粉,吹锑结束后,放出余铅,保留底铅,继续升温加料,开始下一炉熔炼,解决了现有的造渣剂一般体积大,经过研磨后仍然不能够达到理想的细度,导致加入造渣剂后不能够充分的与熔炼液反应,导致造渣剂使用量大,熔炼液中的资源回收率低,回收成本高的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种铜浮渣冶炼造渣剂制备方法,包括以下步骤:

9.步骤一:按照重量份称取烟煤1.5-2.5份、电炉渣5-7份、铁屑1-3份、生石灰2-2.5份以及碳酸钠2.8-4.5份,备用;

10.步骤二:将烟煤、电炉渣、铁屑混合均匀,得到混合料a,将生石灰、碳酸钠加入粉碎机中粉碎成粉末,得到混合料b;

11.步骤三:将混合料a、研磨助剂以及水按照1kg:1-20g:2-2.5l混合均匀后转入球磨罐中,按球料质量比为10-15:1加入氧化锆球磨珠,之后在公转转速为250-350r/min,自转

转速为600-800r/min条件下,球磨处理4-6h,出料,得料浆,将料浆干燥后粉碎成粉末,得到研磨料;

12.步骤四:将研磨料与混合料b混合均匀,得到该造渣剂。

13.作为本发明进一步的方案:所述研磨助剂的制备过程如下:

14.a1:将3-溴丙烯、5-羟基-1,3-苯二甲酸二甲酯、碳酸钾以及丙酮加入至安装有搅拌器、温度计以及回流冷凝器的三口烧瓶中,在搅拌速率为300-500r/min的条件下边搅拌边升温至回流反应,之后恒温搅拌反应45-50h,反应结束后将反应产物真空抽滤,将滤液旋转蒸发去除溶剂,将蒸发产物放置于无水甲醇中进行重结晶,之后真空抽滤,将滤饼放置于真空干燥箱中烘干至恒重,得到中间体1;

15.反应原理如下:

16.5-羟基-1,3-苯二甲酸二甲酯在碳酸钾的作用下与3-溴丙烯发生成醚反应,5-羟基-1,3-苯二甲酸二甲酯上的羟基与3-溴丙烯上的溴发生反应,从而引入烯基;

17.a2:将四氢呋喃、氢化铝锂加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5-0℃,搅拌速率为300-500r/min的条件下边搅拌边逐滴加入中间体1溶液,控制滴加速率为1-2滴/s,滴加完毕后继续搅拌反应1-1.5h,之后升温至20-25℃的条件下恒温搅拌反应10-15h,反应结束后加入蒸馏水终止反应,之后真空抽滤,将滤液用无水硫酸钠干燥,之后再次真空抽滤,将滤液旋转蒸发去除溶剂,之后将蒸发产物放置于正己烷中进行重结晶,得到中间体2;

18.反应原理如下:

19.利用氢化铝锂将中间体1上的苯甲酸甲酯结构还原成苄羟基机构,从而引入羟基;

20.a3:将中间体1、二乙醇胺、无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为35-40℃,搅拌速率为300-500r/min的条件下恒温搅拌反应8-10h,反应结束后将反应产物旋转蒸发去除溶剂,得到中间体3;

21.反应原理如下:

22.利用中间体1和二乙醇胺反应,中间体1中的烯基与二乙醇胺中的亚氨基发生加成反应,使得n原子与亚甲基连接,得到中间体3;

23.a4:将中间体2、中间体3以及对甲苯磺酸加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为25-30℃,搅拌速率为200-300r/min的条件下搅拌10-15min,之后升温至80-85℃的条件下继续搅拌反应20-30h,反应结束后将反应产物用无水乙醇洗涤2-3次,之后减压蒸馏去除乙醇,得到中间体4;

24.反应原理如下:

25.以对甲苯磺酸为催化剂,使得中间体2、中间体3发生酯交换反应,其中中间体2上的苄羟基与中间体3的苯甲酸甲酯结构反应,形成新的酯基,同时引入了烯基;

26.a5:将中间体4、二乙醇胺、无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为20-40℃,搅拌速率为500-800r/min的条件下恒温搅拌反应12-15h,反应结束后将反应产物旋转蒸发去除溶剂,得到研磨助剂;

27.反应原理如下:

28.利用中间体4和二乙醇胺反应,中间体4中的烯基与二乙醇胺中的亚氨基发生加成反应,使得n原子与亚甲基连接,从而引入大量的羟基。

29.作为本发明进一步的方案:步骤a1中的所述3-溴丙烯、5-羟基-1,3-苯二甲酸二甲酯、碳酸钾以及丙酮的用量比为11mmol:10mmol:10mmol:30-50ml。

30.作为本发明进一步的方案:步骤a2中的所述中间体1溶液为中间体1按照1g:20ml溶解于四氢呋喃所形成的溶液,所述四氢呋喃、氢化铝锂以及中间体1溶液的用量比为50ml:60mmol:100-110ml。

31.作为本发明进一步的方案:步骤a3中的所述中间体1、二乙醇胺、无水甲醇的用量比为10mmol:10mmol:15ml。

32.作为本发明进一步的方案:步骤a4中的所述中间体2、中间体3的用量比为0.01mol:0.01mol,所述对甲苯磺酸的加入量为中间体2、中间体3总质量的0.5-1%。

33.作为本发明进一步的方案:步骤a5中的所述中间体4、二乙醇胺、无水甲醇的用量比为1g:9g:50ml。

34.作为本发明进一步的方案:一种铜浮渣冶炼造渣剂使用方法,包括以下步骤:

35.s1:按照重量份称取铜浮渣75-85份、阳极泥15-25份以及造渣剂12-17份,备用;

36.s2:将铜浮渣加入至反射炉中,反射炉升温至1100-1200℃熔炼,之后向反射炉中加入阳极泥;

37.s3:待铜浮渣、阳极泥熔化后加入造渣剂进行还原反应,同时搅拌,保持呈液态稀渣;

38.s4:还原结束后,静置沉析2-3.5h,分别放出上层稀渣,中层铅冰铜;

39.s5:下层高锑铅液用于鼓风吹锑,分离回收高纯锑氧粉,吹锑结束后,放出余铅,保留底铅,继续升温加料,开始下一炉熔炼。

40.本发明的有益效果:

41.本发明的一种铜浮渣冶炼造渣剂使用方法,通过将铜浮渣加入至反射炉中,反射炉升温熔炼,之后加入阳极泥,待铜浮渣、阳极泥熔化后加入造渣剂进行还原反应,同时搅拌,保持呈液态稀渣,还原结束后,静置沉析,分别放出上层稀渣,中层铅冰铜,之后下层高锑铅液用于鼓风吹锑,分离回收高纯锑氧粉,吹锑结束后,放出余铅,保留底铅,继续升温加料,开始下一炉熔炼;该使用方法利用造渣剂将熔化的铜浮渣、阳极泥进行还原,降低了熔炼温度,将熔炼黏渣及不熔渣转为流动性良好的稀渣,便于操作,一次冶炼,能够分类回收铜浮渣中锡、铜和高锑铅,极大地提高了铜浮渣资源回收效率,而且延长反射炉使用寿命,降低再生铅综合回收成本。

42.本发明的一种铜浮渣冶炼造渣剂制备方法,通过利用5-羟基-1,3-苯二甲酸二甲酯在碳酸钾的作用下与3-溴丙烯发生成醚反应,5-羟基-1,3-苯二甲酸二甲酯上的羟基与3-溴丙烯上的溴发生反应,从而引入烯基,得到中间体1,利用氢化铝锂将中间体1上的苯甲酸甲酯结构还原成苄羟基机构,从而引入羟基,得到中间体2,利用中间体1和二乙醇胺反应,中间体1中的烯基与二乙醇胺中的亚氨基发生加成反应,使得n原子与亚甲基连接,得到中间体3,以对甲苯磺酸为催化剂,使得中间体2、中间体3发生酯交换反应,其中中间体2上的苄羟基与中间体3的苯甲酸甲酯结构反应,形成新的酯基,同时引入了烯基,得到中间体4,利用中间体4和二乙醇胺反应,中间体4中的烯基与二乙醇胺中的亚氨基发生加成反应,使得n原子与亚甲基连接,从而引入大量的羟基,得到研磨助剂,通过将混合料a、研磨助剂以及水混合后进行球磨,研磨助剂上含有大量的羟基,在混合料a进行球磨的过程中,羟基

能够吸附在混合料a颗粒的表面使混合料a表面双电子层斥力提高,从而导致水泥颗粒分散性提高,而且随着混合料a在球磨时会形成的很多的微细裂纹,而研磨助剂相当于表面活性剂,能够在混合料a表面润湿吸附,降低混合料a表面能,促进微细裂纹进一步延伸,阻止新裂纹的重新愈合,阻止细颗粒的吸附聚集,提高球磨效率的同时能够极大地提升混合料a的细度,从而制备得到的造渣剂细度更低,更易充分的分散于熔化的铜浮渣、阳极泥,能够充分的将其进行还原,提高了铜浮渣资源回收率。

具体实施方式

43.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.实施例1:

45.本实施例为一种研磨助剂的制备方法,包括以下步骤:

46.a11:将11mmol3-溴丙烯、10mmol5-羟基-1,3-苯二甲酸二甲酯、10mmol碳酸钾以及30ml丙酮加入至安装有搅拌器、温度计以及回流冷凝器的三口烧瓶中,在搅拌速率为300r/min的条件下边搅拌边升温至回流反应,之后恒温搅拌反应45h,反应结束后将反应产物真空抽滤,将滤液旋转蒸发去除溶剂,将蒸发产物放置于无水甲醇中进行重结晶,之后真空抽滤,将滤饼放置于真空干燥箱中烘干至恒重,得到中间体1;

47.a12:将50ml四氢呋喃、60mmol氢化铝锂加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为-5℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入100ml中间体1按照1g:20ml溶解于四氢呋喃所形成的中间体1溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应1h,之后升温至20℃的条件下恒温搅拌反应10h,反应结束后加入蒸馏水终止反应,之后真空抽滤,将滤液用无水硫酸钠干燥,之后再次真空抽滤,将滤液旋转蒸发去除溶剂,之后将蒸发产物放置于正己烷中进行重结晶,得到中间体2;

48.a13:将10mmol中间体1、10mmol二乙醇胺、15ml无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为35℃,搅拌速率为300r/min的条件下恒温搅拌反应8h,反应结束后将反应产物旋转蒸发去除溶剂,得到中间体3;

49.a14:将0.01mol中间体2、0.01mol中间体3以及中间体2、中间体3总质量的0.5%对甲苯磺酸加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为25℃,搅拌速率为200r/min的条件下搅拌10min,之后升温至80℃的条件下继续搅拌反应20h,反应结束后将反应产物用无水乙醇洗涤2次,之后减压蒸馏去除乙醇,得到中间体4;

50.a15:将1g中间体4、9g二乙醇胺、50ml无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为20℃,搅拌速率为500r/min的条件下恒温搅拌反应12h,反应结束后将反应产物旋转蒸发去除溶剂,得到研磨助剂。

51.实施例2:

52.本实施例为一种研磨助剂的制备方法,包括以下步骤:

53.a21:将11mmol3-溴丙烯、10mmol5-羟基-1,3-苯二甲酸二甲酯、10mmol碳酸钾以及50ml丙酮加入至安装有搅拌器、温度计以及回流冷凝器的三口烧瓶中,在搅拌速率为500r/

min的条件下边搅拌边升温至回流反应,之后恒温搅拌反应50h,反应结束后将反应产物真空抽滤,将滤液旋转蒸发去除溶剂,将蒸发产物放置于无水甲醇中进行重结晶,之后真空抽滤,将滤饼放置于真空干燥箱中烘干至恒重,得到中间体1;

54.a22:将50ml四氢呋喃、60mmol氢化铝锂加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为0℃,搅拌速率为500r/min的条件下边搅拌边逐滴加入110ml中间体1按照1g:20ml溶解于四氢呋喃所形成的中间体1溶液,控制滴加速率为2滴/s,滴加完毕后继续搅拌反应1.5h,之后升温至25℃的条件下恒温搅拌反应15h,反应结束后加入蒸馏水终止反应,之后真空抽滤,将滤液用无水硫酸钠干燥,之后再次真空抽滤,将滤液旋转蒸发去除溶剂,之后将蒸发产物放置于正己烷中进行重结晶,得到中间体2;

55.a23:将10mmol中间体1、10mmol二乙醇胺、15ml无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为40℃,搅拌速率为500r/min的条件下恒温搅拌反应10h,反应结束后将反应产物旋转蒸发去除溶剂,得到中间体3;

56.a24:将0.01mol中间体2、0.01mol中间体3以及中间体2、中间体3总质量的1%对甲苯磺酸加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为30℃,搅拌速率为300r/min的条件下搅拌15min,之后升温至85℃的条件下继续搅拌反应30h,反应结束后将反应产物用无水乙醇洗涤3次,之后减压蒸馏去除乙醇,得到中间体4;

57.a25:将1g中间体4、9g二乙醇胺、50ml无水甲醇加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为40℃,搅拌速率为800r/min的条件下恒温搅拌反应15h,反应结束后将反应产物旋转蒸发去除溶剂,得到研磨助剂。

58.实施例3:

59.本实施例为一种铜浮渣冶炼造渣剂制备方法,包括以下步骤:

60.步骤一:按照重量份称取烟煤1.5份、电炉渣5份、铁屑1份、生石灰2份以及碳酸钠2.8份,备用;

61.步骤二:将烟煤、电炉渣、铁屑混合均匀,得到混合料a,将生石灰、碳酸钠加入粉碎机中粉碎成粉末,得到混合料b;

62.步骤三:将混合料a、来自于实施例1中的研磨助剂以及水按照1kg:1g:2l混合均匀后转入球磨罐中,按球料质量比为10:1加入氧化锆球磨珠,之后在公转转速为250r/min,自转转速为600r/min条件下,球磨处理4h,出料,得料浆,将料浆干燥后粉碎成粉末,得到研磨料;

63.步骤四:将研磨料与混合料b混合均匀,得到该造渣剂。

64.实施例4:

65.本实施例为一种铜浮渣冶炼造渣剂制备方法,包括以下步骤:

66.步骤一:按照重量份称取烟煤2.5份、电炉渣7份、铁屑3份、生石灰2.5份以及碳酸钠4.5份,备用;

67.步骤二:将烟煤、电炉渣、铁屑混合均匀,得到混合料a,将生石灰、碳酸钠加入粉碎机中粉碎成粉末,得到混合料b;

68.步骤三:将混合料a、来自于实施例2中的研磨助剂以及水按照1kg:20g:2.5l混合均匀后转入球磨罐中,按球料质量比为15:1加入氧化锆球磨珠,之后在公转转速为350r/min,自转转速为800r/min条件下,球磨处理6h,出料,得料浆,将料浆干燥后粉碎成粉末,得

到研磨料;

69.步骤四:将研磨料与混合料b混合均匀,得到该造渣剂。

70.实施例5:

71.本实施例为一种铜浮渣冶炼造渣剂制备方法,包括以下步骤:

72.步骤一:按照重量份称取烟煤2.5份、电炉渣7份、铁屑3份、生石灰2.5份以及碳酸钠4.5份,备用;

73.步骤二:将烟煤、电炉渣、铁屑混合均匀,得到混合料a,将生石灰、碳酸钠加入粉碎机中粉碎成粉末,得到混合料b;

74.步骤三:将混合料a以及水按照1kg:2.5l混合均匀后转入球磨罐中,按球料质量比为15:1加入氧化锆球磨珠,之后在公转转速为350r/min,自转转速为800r/min条件下,球磨处理6h,出料,得料浆,将料浆干燥后粉碎成粉末,得到研磨料;

75.步骤四:将研磨料与混合料b混合均匀,得到该造渣剂。

76.将实施例3-5的造渣剂的细度进行检测,检测结果如下表所示:

77.样品实施例3实施例4实施例580μm筛余率,%2.61.25.940μm筛余率,%11.37.118.6

78.实施例3和实施例4中在实施例5的基础上加入了研磨助剂,根据上表所示,实施例3和实施例4的造渣剂的细度明显高于实施例5,更易将铜浮渣复原且还原的更加充分,通过实施例3和实施例4之间的对比,可以得出研磨助剂量的增多有利于提高造渣剂细度。

79.实施例6:

80.本实施例为一种铜浮渣冶炼造渣剂使用方法,包括以下步骤:

81.s1:按照重量份称取铜浮渣80份、阳极泥20份以及来自于实施例4造渣剂15份,备用;

82.s2:将铜浮渣加入至反射炉中,反射炉升温至1150℃熔炼,之后向反射炉中加入阳极泥;

83.s3:待铜浮渣、阳极泥熔化后加入造渣剂进行还原反应,同时搅拌,保持呈液态稀渣;

84.s4:还原结束后,静置沉析3h,分别放出上层稀渣,中层铅冰铜;

85.s5:下层高锑铅液用于鼓风吹锑,分离回收高纯锑氧粉,吹锑结束后,放出余铅,保留底铅,继续升温加料,开始下一炉熔炼。

[0086][0087][0088]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指

结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0089]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。