1.本发明涉及铝合金生产技术领域,具体涉及一种宽度超400mm的船用铝合金的制备工艺。

背景技术:

2.随着国内外造船研究日新月异地开展,船只的轻量化受到越来越多的关注,因为铝的低密度,船只制造者运用铝缔造的船只与运用钢材或其它组成材料缔造的船只相比,份量减轻了15-20%。在满足船只轻量化要求的同时,铝合金的高韧性、高强度、高刚性、抗腐蚀性以及可焊性也为缔造对性能要求严格的船型提供了更多选择。并且,由于铝的加工成本低,运用铝材制作船只具备更可观的经济效益。

3.对于海洋船舶,其工作环境相对比较恶劣,船体会受到海水的化学腐蚀、电化学腐蚀和海生物、微生物的腐蚀,也需要承受较大的风浪冲击和交变负荷,综合船舶形状导致的加工方法复杂等因素,整条船上的任一部位的性能要求都相当严格。

技术实现要素:

4.针对海洋船舶要求铝合金原料强度高、耐腐蚀性好、可塑性大的问题,本发明提供一种宽度超400mm的船用铝合金的制备工艺,采用本发明制备工艺制得的船用铝合金强度高、耐腐蚀性好、可塑性大。

5.一种宽度超400mm的船用铝合金的制备工艺,船用铝合金的元素质量百分比含量如下:

6.zn:0~0.2%、mg:0.6%~1.2%、mn:0.4%~1.0%、cr:0~0.25%、si:0.7%~1.3%、fe:0~0.5%、cu:0~0.1%、ti:0~0.1%,单个杂质≤0.05%,合计杂质≤0.15%,余量为al;

7.制备工艺包括如下步骤:

8.(1)熔铸:按照船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

9.(2)挤压;

10.(3)淬火;

11.(4)拉伸;

12.(5)锯切;

13.(6)人工时效;

14.(7)成品包装。

15.进一步的,步骤(1)中熔化温度为720~750℃。

16.进一步的,步骤(1)中精炼包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为730~750℃、时间均为10~15min、氩气压力均控制在0.05~0.10mpa、气泡高度均控制在≤80mm,以防止气泡过高,与氧化物接

触,对产品质量产生较大影响。

17.进一步的,步骤(1)中静置温度为720~750℃,静置时间为20~30min,静置后对产品进行细化、除气、过滤,依次使用40目、60目的过滤筛进行过滤,更有效地去除杂质。

18.进一步的,步骤(1)中铸造温度为700~720℃,铸造速度为80~100mm/min,铸造过程中控制氢含量≤0.18ml/100gal。

19.进一步的,步骤(1)中均质温度为575~585℃,均质时间为4h。

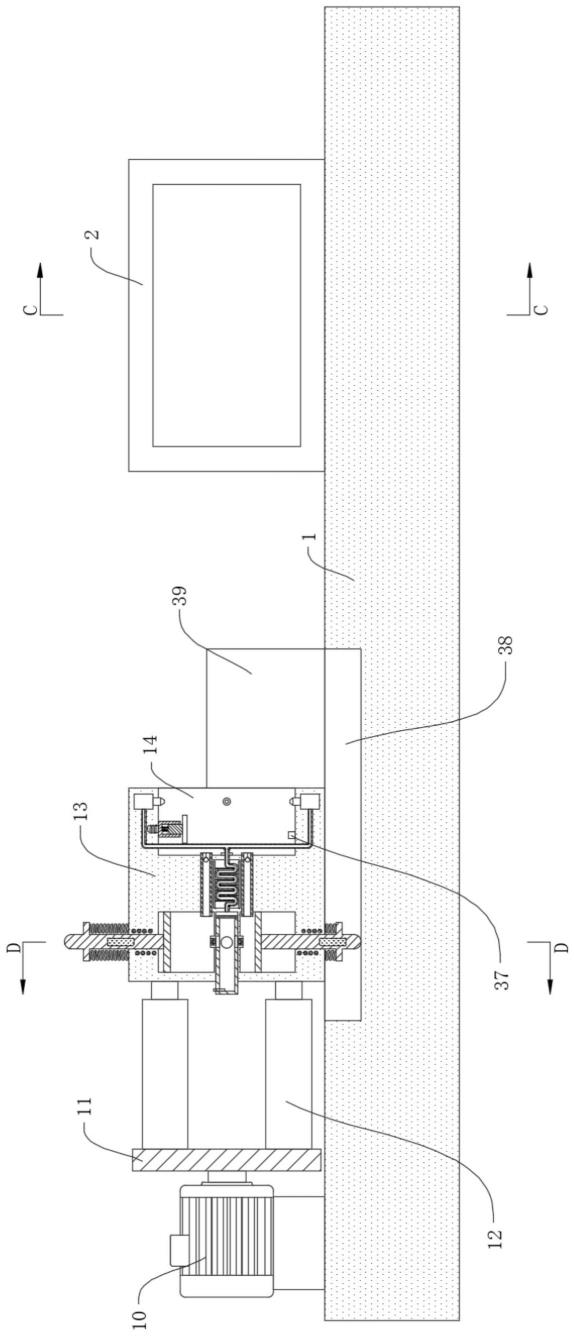

20.进一步的,步骤(2)具体为在26mn挤压机上对铸锭进行挤压,得到宽幅400~700mm、壁厚2~10mm的铝合金型材,其中铸锭加热温度为495~510℃,挤压速度为6.5~7.5m/min,挤压筒温度为430~450℃,模具温度为440~460℃保温6~8h,低温炉保温350℃、≤24h,出口温度为515~540℃。

21.进一步的,步骤(3)淬火具体为采用在线风冷淬火方式,上风量、下风量的强度均为100%。

22.进一步的,步骤(4)拉伸的拉伸率为0.5%~3%,保证消除淬火应力,防止加工变形。

23.进一步的,步骤(5)锯切具体为根据客户要求将产品切成所要的尺寸。

24.进一步的,步骤(6)人工时效具体为在170~180℃下保温8~10h。

25.进一步的,步骤(7)成品包装具体为按照客户要求进行包装发货。

26.本发明的有益效果在于,

27.本发明提供的宽度超400mm的船用铝合金的制备工艺可制备得到宽幅在400mm以上、壁厚2~10mm、屈服强度≥260mpa、抗拉强度≥310mpa、断后伸长率≥10%的型材,且型材的耐腐蚀性高、可塑性好。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.实施例1

30.一种宽度超400mm的船用铝合金,按照如下制备方法制得:

31.(1)熔铸:

32.首先按照zn:0.005wt%、mg:0.66wt%、mn:0.5wt%、cr:0.01wt%、si:0.81wt%、fe:0.17wt%、cu:0.01wt%、ti:0.01wt%,单个杂质≤0.05wt%,合计杂质≤0.15wt%,余量为al的船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

33.其中熔化温度为742℃;

34.精炼采用双管精炼,包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为730℃、时间均为13min、氩气压力均控制在0.08mpa、气泡高度均控制在≤80mm;

35.静置温度为720℃,静置时间为20min,静置后对产品进行细化、除气、过滤,依次使

用40目、60目的过滤筛进行过滤;

36.铸造温度为700℃,铸造速度为80mm/min,铸造过程中控制氢含量≤0.18ml/100gal;

37.均质温度为575℃,均质时间为4h;

38.(2)挤压:在26mn挤压机上对铸锭进行挤压,得到宽幅400mm以上、壁厚2~10mm的铝合金型材,其中铸锭加热温度为495℃,挤压速度为6.5m/min,挤压筒温度为430℃,模具温度为440℃保温6h,低温炉保温350℃、20h,出口温度为515℃;

39.(3)淬火:采用在线风冷淬火方式,上风量、下风量的强度均为100%;

40.(4)拉伸:拉伸率为1.3%;

41.(5)锯切:根据客户要求将产品切成所要的尺寸;

42.(6)人工时效:在170℃下保温10h;

43.(7)成品包装:按照客户要求进行包装发货。

44.实施例2

45.一种宽度超400mm的船用铝合金,按照如下制备方法制得:

46.(1)熔铸:

47.首先按照zn:0.01wt%、mg:0.66wt%、mn:0.21wt%、cr:0.04wt%、si:0.9wt%、fe:0.17wt%、cu:0.03wt%、ti:0.01wt%,单个杂质≤0.05wt%,合计杂质≤0.15wt%,余量为al的船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

48.其中熔化温度为745℃;

49.精炼采用双管精炼,包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为740℃、时间均为12min、氩气压力均控制在0.08mpa、气泡高度均控制在≤80mm;

50.静置温度为740℃,静置时间为25min,静置后对产品进行细化、除气、过滤,依次使用40目、60目的过滤筛进行过滤;

51.铸造温度为710℃,铸造速度为95mm/min,铸造过程中控制氢含量≤0.18ml/100gal;

52.均质温度为580℃,均质时间为4h;

53.(2)挤压:在26mn挤压机上对铸锭进行挤压,得到宽幅400mm以上、壁厚2~10mm的铝合金型材,其中铸锭加热温度为503℃,挤压速度为7m/min,挤压筒温度为440℃,模具温度为450℃保温8h,低温炉保温350℃、20h,出口温度为528℃;

54.(3)淬火:采用在线风冷淬火方式,上风量、下风量的强度均为100%;

55.(4)拉伸:拉伸率为2%;

56.(5)锯切:根据客户要求将产品切成所要的尺寸;

57.(6)人工时效:在175℃下保温10h;

58.(7)成品包装:按照客户要求进行包装发货。

59.实施例3

60.一种宽度超400mm的船用铝合金,按照如下制备方法制得:

61.(1)熔铸:

62.首先按照zn:0.01wt%、mg:0.69wt%、mn:0.51wt%、cr:0.04wt%、si:0.89wt%、fe:0.19wt%、cu:0.03wt%、ti:0.01wt%,单个杂质≤0.05wt%,合计杂质≤0.15wt%,余量为al的船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

63.其中熔化温度为750℃;

64.精炼采用双管精炼,包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为750℃、时间均为15min、氩气压力均控制在0.10mpa、气泡高度均控制在≤80mm;

65.静置温度为750℃,静置时间为30min,静置后对产品进行细化、除气、过滤,依次使用40目、60目的过滤筛进行过滤;

66.铸造温度为720℃,铸造速度为95mm/min,铸造过程中控制氢含量≤0.18ml/100gal;

67.均质温度为585℃,均质时间为4h;

68.(2)挤压:在26mn挤压机上对铸锭进行挤压,得到宽幅400mm以上、壁厚2~10mm的铝合金型材,其中铸锭加热温度为510℃,挤压速度为7.5m/min,挤压筒温度为450℃,模具温度为460℃保温8h,低温炉保温350℃、20h,出口温度为540℃;

69.(3)淬火:采用在线风冷淬火方式,上风量、下风量的强度均为100%;

70.(4)拉伸:拉伸率为2.5%;

71.(5)锯切:根据客户要求将产品切成所要的尺寸;

72.(6)人工时效:在180℃下保温10h;

73.(7)成品包装:按照客户要求进行包装发货。

74.对比例1

75.一种宽度超400mm的船用铝合金,按照如下制备方法制得:

76.(1)熔铸:

77.首先按照zn:0.01wt%、mg:0.55wt%、mn:0.35wt%、cr:0.04wt%、si:0.65wt%、fe:0.55wt%、cu:0.03wt%、ti:0.01wt%,单个杂质≤0.05wt%,合计杂质≤0.15wt%,余量为al的船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

78.其中熔化温度为710℃;

79.精炼采用双管精炼,包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为720℃、时间均为12min、氩气压力均控制在0.08mpa、气泡高度均控制在≤80mm;

80.静置温度为750℃,静置时间为25min,静置后对产品进行细化、除气、过滤,依次使用40目、60目的过滤筛进行过滤;

81.铸造温度为695℃,铸造速度为90mm/min,铸造过程中控制氢含量≤0.18ml/100gal;

82.均质温度为565℃,均质时间为4h;

83.(2)挤压:在26mn挤压机上对铸锭进行挤压,得到宽幅400mm以上、壁厚2~10mm的铝合金型材,其中铸锭加热温度为500℃,挤压速度为7m/min,挤压筒温度为425℃,模具温

度为430℃保温8h,低温炉保温350℃、20h,出口温度为540℃;

84.(3)淬火:采用在线风冷淬火方式,上风量、下风量的强度均为100%;

85.(4)拉伸:拉伸率为0.5%;

86.(5)锯切:根据客户要求将产品切成所要的尺寸;

87.(6)人工时效:在160℃下保温7h;

88.(7)成品包装:按照客户要求进行包装发货。

89.对比例2

90.一种宽度超400mm的船用铝合金,按照如下制备方法制得:

91.(1)熔铸:

92.首先按照zn:0.01wt%、mg:0.49wt%、mn:0.67wt%、cr:0.04wt%、si:0.70wt%、fe:0.60wt%、cu:0.01wt%、ti:0.01wt%,单个杂质≤0.05wt%,合计杂质≤0.15wt%,余量为al的船用铝合金成分进行配料,然后按熔化

→

精炼

→

静置

→

细化、除气、过滤

→

铸造

→

均质

→

锯切工序得到铸锭;

93.其中熔化温度为745℃;

94.精炼采用双管精炼,包括一次精炼和二次精炼,一次精炼完毕后导炉,导炉后再进行二次精炼,一次精炼与二次精炼的温度均为740℃、时间均为15min、氩气压力均控制在0.08mpa、气泡高度均控制在≤80mm;

95.静置温度为740℃,静置时间为30min,静置后对产品进行细化、除气、过滤,依次使用40目、60目的过滤筛进行过滤;

96.铸造温度为710℃,铸造速度为95mm/min,铸造过程中控制氢含量≤0.18ml/100gal;

97.均质温度为580℃,均质时间为4h;

98.(2)挤压:在26mn挤压机上对铸锭进行挤压,得到宽幅400mm以上、壁厚2~10mm的铝合金型材,其中铸锭加热温度为503℃,挤压速度为7m/min,挤压筒温度为440℃,模具温度为450℃保温8h,低温炉保温350℃、24h,出口温度为528℃;

99.(3)淬火:采用在线风冷淬火方式,上风量、下风量的强度均为100%;

100.(4)拉伸:拉伸率为2.5%;

101.(5)锯切:根据客户要求将产品切成所要的尺寸;

102.(6)人工时效:在175℃下保温10h;

103.(7)成品包装:按照客户要求进行包装发货。

104.对实施例1~3和对比例1~2制得的铝合金进行性能测试,结果如下表1所示。

105.表1铝合金性能测试结果

[0106][0107]

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。