1.本发明属于航空发动机润滑(滑油)系统技术领域,具体是一种能够控制滑油加注量的压力加油活门,同时该类活门可以用于航天、船舶、汽车等领域的压力注油。

背景技术:

2.当前,航空发动机润滑(滑油)系统中的滑油箱一般采用重力注油方式从滑油箱重力注油口补充加注滑油,并通过油标尺确定滑油加注量是否满足规定量。随着航空技术的发展,为提高飞机使用维护性,需要设计一种能够在飞机外部接口直接使用加油车进行注油的简易装置,为润滑系统加注定量的滑油。

技术实现要素:

3.鉴于上述需求,本发明旨在提供一种压力加油活门,能够在飞机外部接口直接使用加油车进行定量注油,且具备重量轻巧、结构紧凑、可靠性高的特点。

4.本发明是通过以下技术方案实现的:

5.一种压力加油活门,包括,

6.浮子,所述浮子放置于滑油箱内,且浮子的密度小于滑油密度;

7.连接柄,所述连接柄的第一端与浮子连接;

8.活门座,所述活门座上开有轴线相互垂直且连通的通孔和沉孔,其中,通孔两端作为滑油的流出通道,沉孔作为滑油的流入通道,所述连接柄的第二端与活门座通过第二转轴转动连接;

9.限流板和插入式接头,所述插入式接头插接在活门座上沉头孔处,且在插入式接头与沉头孔之间还设置有所述限流板,限流板的开设有贯穿限流板的限流孔;

10.阀体,所述阀体插接在活门座的通孔中,且阀体外表面与通孔的孔壁之间设置有密封件,阀体内部为阀腔,阀腔两端为滑油流通通道;

11.活门组件,所述活门组件安装在阀体的阀腔中,且活门组件主要由两个活门盖、自锁螺母、调整垫片、弹簧和拉杆组成,其中,两个活门盖和弹簧均套接在拉杆上,且弹簧位于两个活门盖之间,自锁螺母螺纹连接在拉杆上且与弹簧不接触,拉杆上且远离自锁螺母的一端设置有钩子和调整垫片,调整垫片介于钩子和活门盖之间,拉杆通过钩子与连接柄相连,且连接点位于第二转轴与浮子之间,两个活门盖的表面分别与阀体之间形成两条独立的线密封位置。

12.进一步,所述浮子为内部呈空腔结构的薄壁焊接件。

13.作为一种选择,压力加油活门还包括,

14.安装支臂,所述安装支臂的第一端与浮子固定连接,安装支臂的第二端与连接柄通过第一转轴转动连接,且安装支臂上还开有多个调节孔,多个调节孔分布在以第一转轴为圆心的圆周上;

15.圆柱销,所述圆柱销插接在调节孔中。

16.作为一种选择,压力加油活门还包括限定杆,所述限定杆连接在活门座上且介于第一转轴和第二转轴之间,限定杆的一端设置有弹性件。

17.作为一种选择,所述连接柄为钣金焊接结构,连接柄上设置有用于连接拉杆上钩子的拉环,且拉环介于第一转轴和第二转轴之间。

18.进一步,所述活门座为铸造后机加加工件、或整体机加工件、或3d打印后机加成型件。

19.作为一种选择,所述阀体两端的外表面设计有密封槽,并通过置于密封槽内的密封圈与活门座的通孔孔壁密封配合,阀体轴向的至少一端通过设置在活门座通孔内的孔用弹性挡圈进行轴向定位。

20.作为一种选择,所述拉杆与两个活门盖之间为间隙配合。

21.作为一种选择,当两个所述活门盖与阀体之间接触并形成线密封时,浮子在该位置对拉杆产生的拉力大于弹簧在该位置因变形产生的弹力。

22.作为一种选择,两个所述活门盖外表面用于形成线密封的接触点之间的距离l大于等于与阀体表面用于形成线密封的接触点之间的距离。

23.本发明的压力加油活门通过压力进行定量加油,与现有技术相比,本发明具备以下优势:

24.(1)本发明的压力加油活门利用液位升高时对浮子产生的浮力来驱动活门组件的开启或闭合;

25.(2)本发明的压力加油活门可以保证压力加油时注油量达到额定值后活门组件自行关闭,实现定量注油;

26.(3)本发明的压力加油活门中的两个活门盖能够进行径向自适应调整,消除装配公差,提高配合面处的密封效果。

27.(4)本发明的压力加油活门通过限流板具备平衡注油压力波动的功能,且整个活门重量轻巧、结构紧凑,为纯机械结构,可靠性高。

附图说明

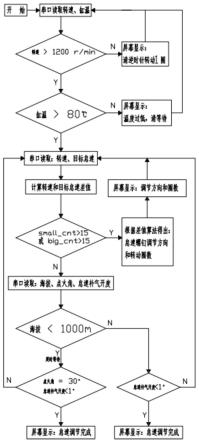

28.图1为本发明压力加油活门结构示意图;

29.图2为本发明压力加油活门内部结构剖视图

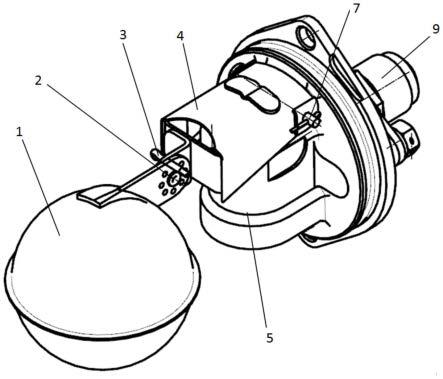

30.图3为活门组件结构示意图;

31.图4为本发明压力加油活门安装在滑油箱上的示意图;

32.图中:1-浮子、2-第一转轴、3-圆柱销、4-连接柄、5-活门座、6-过拉环、7-第二转轴、8-限流板、9-插入式接头、10-限定杆、11-阀体、12-活门组件、13-孔用弹性挡圈、14-密封圈、15-活门盖、16-自锁螺母、17-调整垫片、18-拉杆、19-弹簧。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

34.如图1~图3所示,本实施例中,压力加油活门包括浮子1、第一转轴2、圆柱销3、连

接柄4、活门座5、过拉环6、第二转轴7、限流板8、插入式接头9、限定杆10、阀体11、活门组件12、孔用弹性挡圈13、密封圈14、活门盖15、自锁螺母16、调整垫片17、拉杆18和弹簧19,活门座5的主体为“t”字型结构,即t字形结构由活门座5内阀体11所在通孔和插入式接头9插入的沉孔共同组成。

35.其中:浮子1由薄壁件焊接而成,内部为空腔结构,安装在压力加油活门末端,连接柄4为钣金焊接结构,与浮子1通过第一转轴2和圆柱销3进行连接,与浮子1组合后安装在活门座5上并通过第二转轴7进行连接。活门座5使用铸后机加、或整体机加、或3d打印后机加成型的方法制作,本实施例中的活门座5为机加件,活门座5设计有油液流通通道以及零组件安装孔位,内腔包括两个呈90

°

相交且呈t字型孔的腔体结构,油液流入一侧为沉孔,流出一侧为通孔。限流板8安装在活门座5与插入式接头9之间,限流板8中心设计有小孔。限定杆10包括支柱和橡胶盖,限定杆10顶部装配有橡胶材质的橡胶盖,限定杆10的支柱下端通过螺纹固定在活门座5上的安装孔中。阀体11为机加件,阀体11的两端外表面设计有径向密封槽,通过密封圈进行密封,阀体11两端设计有流通通道,轴向使用孔用弹性挡圈13固定。活门组件12主要由上、下两个活门盖15、自锁螺母16、弹簧19、调整垫片17和拉杆18组成,活门组件12与连接柄4之间通过拉环6进行连接。

36.浮子通过第一转轴2固定在连接柄4上,浮子1可随第一转轴2一起转动。浮子1设计有安装支臂,安装支臂上且以第一转轴2为圆心的圆周上设计有均布的调节孔,圆柱销3安装在其中一个调节孔中。连接柄4为钣金焊接结构,连接柄4与安装支臂上带有调节孔的一端连接。需要注意的是,本实施例中,活门组件12关闭后,弹簧19的弹力应不大于浮子1在活门组件12关闭位置所产生的拉力。作为一种方案,两个活门盖15与拉杆18为间隙配合。

37.如图1所示,本发明的压力加油活门主体为不锈钢焊接装配式结构,为纯机械产品,主要利用浮子1产生的浮力来驱动活门组件12的开闭,达到压力注油功能,产品可靠性高,使用方便。

38.如图2所示,浮子1通过第一转轴2固定在连接柄4上,两者组合成一个浮筒组件后通过第二转轴7转动连接在活门座5上。在进行调试时,通过浮子1绕第一转轴2转动实现浮子1位置和浮子1的浮力力臂大小调节,满足调试要求后,使用圆柱销3进行锁死。压力注油时连接柄4可以通过第二转轴7自由转动。

39.如图2所示,连接柄4和活门组件12之间通过拉环6连接,通过浮子1带动连接柄4运动,最终驱动活门组件12运动。

40.如图2所示,活门座5为整个产品的安装基体,并为压力注油提供流通通道,活门座5可采用铸后机加或整体机加或3d打印后机加成型,活门座5内腔设计有两个呈90

°

的孔,油液从沉孔一侧流入,从通孔两侧出口流出。

41.如图2所示,阀体11为整体机加成型,两端设计有密封圈槽,安装在活门座5的通孔内,与活门座5之间使用密封圈14进行密封,保证产品的密封性。

42.如图3所示,活门组件12主要由活门盖15、自锁螺母16、调整垫片17、拉杆18和弹簧19组成,为整个压力加油活门的核心组件。活门组件12与连接柄4之间通过拉环6连接,底部使用孔用弹性挡圈13固定在阀体11上。其中活门盖15与拉杆18之间采用间隙配合,活门盖15内孔孔径均为拉杆18外径为两者之间最大配合间隙为0.12,该间隙配合结构设计可使两个活门盖15装配后能够自行矫正,上、下两个活门盖15与

拉杆18之间为间隙配合,可以在径向方向微动,即图3中沿拉杆18的圆周方向有微动,通过微动可使图3中两处密封接触位置处紧贴,活门密封性更好,避免一个活门盖15紧贴阀体11形成密封面,而另外一个活门盖15无法紧贴阀体11形成密封面),活门盖15表面与阀体11密封面形成线密封,使活门组件12与阀体11之间有效接触,保证压力注油时滑油泄漏量控制在技术要求范围内,该密封部位允许有一定的泄漏量。值得注意的是:活门组件12关闭后弹簧19的弹力应保证不大于浮子1在此处所产生的拉力,避免浮子1完全浸入后由于拉力不足无法完全关闭活门组件12;同时还需保证活门组件12装配后,两个活门盖15上密封接触点之间的距离“l”不小于阀体11上密封接触点之间的距离。自锁螺母16一方面用于固定位于图3中下端的活门盖15,另一方面,用于配合调整垫片17调整弹簧19的变形力(通过增加调整垫片17的数量控制弹簧19沿着拉杆18轴线方向的变形量)。两个活门盖15均带有锥形的外表面,便于形成线密封,同时,活门盖15上设置有用于套接弹簧19的圆柱面,以及用于紧贴弹簧19端面的环形面。

43.如图2所示,限定杆10包括支柱和橡胶盖,通过螺纹装配方式固定在活门座5上,对连接柄4进行竖直方向上的限位,可避免连接柄4处于最低位置时与活门座5产生卡滞,避免对压力加油活门功能性能产生影响,从而保证产品的使用可靠性。

44.如图2所示,限流板8中心设计有小孔,能够避免压力注油时由于压力的不稳定性造成活门内腔压力突变,从而对活门结构造成损伤。

45.如图2所示,插入式接头9为压力注油接头,与活门座5之间设计有径向密封圈,同时对限流板8进行限位。

46.如图4所示,为本发明的压力加油活门安装在滑油箱中的示意图,压力加油活门通过螺栓以及活门座5上的法兰孔、密封圈连接在滑油箱注油口处的法兰结构上。采用压力注油时,油液从插入式接头9进入,流经活门座5沉孔,进入阀体11的阀腔中,再通过两个活门盖15处的密封面流出活门座5进入油箱,从而将浮子1托起,当油箱内油液的注入量达到设定值,液面持续上升到设计位置,此时油液施加在浮子1上的浮力推动连接柄4绕第二转轴7旋转,从而向上提拉活门组件12,最终使得两个活门盖15与阀体11表面接触形成密封,关闭注油通道,此时,压力加油车上的压力显示表压力值突增,表明滑油加注完成。

47.上述实施例并不用于限定本发明的保护范围,凡在本发明的技术方案基础上所做出的变形、修饰或等同替换等,均应落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。