1.本发明属于检测装置技术领域,具体涉及一种用于塑封件的检测装置。

背景技术:

2.洗衣机的磁控阀包括塑封件,塑封件在批量生产的过程中表面会存在灰尘,这就需要对塑封件进行除尘处理,塑封件经过除尘后往往还需要进行电阻测试。目前,国内大部分生产塑封件的厂家均采用人工装配和人工检测的生产模式。这种传统的生产模式产出效率低且人工成本高。由于产品的检测均是人工测试,测试过程中可能会存在失误,导致不良品无法检测出来,检测过程不可靠且会存在损坏产品的风险。同时,在检测过程中手掌会再次接触塑封件,塑封件表面就会残留一定的灰尘,产品的除尘效果较差。因此,设计了一种用于塑封件的检测装置去克服以上困难。

技术实现要素:

3.本发明针对现有技术中存在的问题,设计了一种用于塑封件的检测装置,本发明设置了用于传送产品的输送带,在输送带传送的方向上设置了检测组件和不良品筛选替换组件,通过剔除组件转移不良品,并通过替换组件更换合格品,自动化程度高且检测效率高,大大提高了产出率和产品的合格率。

4.本发明的发明目的是通过以下技术方案实现的:一种用于塑封件的检测装置,包括机座、输送带和设置在输送带两侧的支架,所述支架沿着产品传送方向依次设有送料组件、检测组件、不良品筛选替换装置和下料组件;所述输送带上设有用于放置产品的物料框,所述检测组件包括第一气缸和若干均匀分布的检测探针,第一气缸驱动所述检测探针靠近或者远离物料框内的产品;所述不良品筛选替换装置包括用于挑出不良品的剔除组件和用于放置合格品的替换组件,所述剔除组价包括第一转移组件和第一定位抬升组件,第一定位抬升组件工作时驱动物料框靠近第一转移组件,第一转移组件工作时把不良品从物料框上移除;所述替换组件包括第二转移组件和第二定位抬升组件,第二定位抬升组件工作时驱动物料框靠近第二转移组件,第二转移组件工作时把合格品转移到物料框上;所述送料组件和下料组件分别设置在输送带的两端,所述送料组件或者下料组件内设有可相对移动的周转车,所述送料组件工作时把周转车上的物料框转移到输送带上,所述下料组件工作时把输送带上的物料框转移到周转车上。

5.作为优选,所述支架上还设有吸尘组件,所述吸尘组件设置在送料组件和检测组件之间;所述吸尘组件包括第一安装框架、第一电机、第一轨道、第一滑块、连接杆、风刀和防尘罩;所述第一安装框架设置在机座的上端面,所述第一轨道安装在第一安装框架上且沿着物料框移动的方向延伸,所述第一电机安装在第一轨道的末端,第一滑块安装在第一轨道上,第一电机工作的同时带动第一滑块沿着第一轨道移动;所述第一滑块与风刀之间设有连接两者的连接杆,所述风刀的外层设有防尘罩,所述支架上设有驱动防尘罩上下移动的第一升降气缸;所述第一升降气缸的活塞轴上设有连接块,所述连接块与防尘罩的侧

壁连接。

6.所述第一轨道内设有丝杆,丝杆与第一电机连接,第一滑块上设有螺纹套,螺纹套安装在丝杆上,第一电机工作时带动丝杆转动,丝杆转动时带动第一滑块啮合移动;第一滑块移动的同时带动连接杆移动,连接杆移动的同时带动风刀移动,风刀移动时会清除物料框内产品上的灰尘;当物料框经过防尘罩附近时,第一升降气缸工作带动防尘罩上移;接着物料框移动到防尘罩的正下方,然后第一升降气缸控制防尘罩下移,那么产品表面的灰尘就会集中转移到防尘罩下方的集尘箱中。

7.作为优选,所述防尘罩的正下方设有集尘罩,所述集尘罩安装在机座的上端面,所述集尘罩的下方设有与其连通的集尘箱,所述集尘箱安装在机座内;所述防尘罩的上端面设有缺口,所述缺口内设有风琴板,所述连接杆设置在风琴板与防尘罩形成的间隙内且连接杆与风琴板的一端连接,所述连接杆沿着第一轨道移动时带动风琴板折叠或者展开。

8.通过设置风琴板,风刀在移动的过程中带动风琴板移动,那么防尘罩内的灰尘就不容易从连接杆与风琴板之间的空隙扩散出去 ,那么灰尘就不会影响导防尘罩周边的产品,产品除尘空间封闭性好;同时,产品表面的灰尘在风刀的处理下会沿着集尘罩进入集尘箱。

9.作为优选,所述检测组件还包括第二安装框架、固定底座和固定板;所述第二安装框架设置在机座上,所述第一气缸安装在第二安装框架上且第一气缸的活塞轴与固定底座连接;所述第二安装框架上设有成对设置的第一导向轨道,所述第一导向轨道垂直与机座的上端面设置;所述固定底座安装在第一导向轨道上,第一气缸工作时带动固定底座沿着第一导向轨道上下移动;所述固定底座内设有用于放置固定板的凹槽,所述固定板与固定底座上的凹槽可拆卸连接;所述固定板与固定底座之间设有若干连接两者的转动旋钮组件,所述固定板的正下方设有若干用于检测产品的检测探针。

10.物料框经过第二安装框架附近时,第一气缸就会开始工作,第一气缸控制检测探针下移去检测物料框中的产品,所述检测探针沿直线排列,这样第一气缸下移一次就能检测一整排产品,检测效率高;检测完一排产品后,第一气缸上移;物料框随输送带移动,然后第一气缸再次下降,那么检测探针就能检测下一排产品,以次类推检测组件就能检测物料框内所有的产品。

11.作为优选,所述固定板上设有用于安装转动旋钮组件的通孔,所述转动旋钮组件包括旋柄和限位销,转动旋柄的同时所述限位销靠近或者远离固定板上的通孔;所述凹槽的内部轮廓与固定板的外形轮廓相互匹配,所述限位销的外形轮廓与通孔的外形轮廓相互匹配。

12.通过设置转动旋钮组件,方便更换检测探针;旋柄转动时限位销就会靠近或者远离固定板上的通孔;当限位销处于通孔内时,这样固定板就会卡在固定底座的凹槽内且与其稳定连接;当限位销脱离通孔时,这样固定板与固定底座就会处于可拆卸状态;因此,设置转动旋钮组件方便拆卸固定板,从而方便替换检测探针。

13.作为优选,所述第一转移组件和第二转移组件均包括支撑框架、第二轨道、第二电机、第二滑块、第三滑块和成对设置的夹臂;所述第二轨道安装在支撑框架上,所述第二电机安装在第二轨道末端,所述第二滑块安装在第二轨道上,所述第二电机工作的同时带动第二滑块沿着第二轨道移动;所述第二滑块上设有与其固定连接的固定块,所述固定块上

设有第三导向轨道和第二气缸,所述第三导向轨道上设有第三滑块,所述第三滑块与第二气缸的活塞轴连接,第二气缸工作的同时驱动第三滑块沿着第三导向轨道上下移动;所述第三滑块上设有第一夹紧气缸,所述第一夹紧气缸的活塞轴与夹臂连接,第一夹紧气缸工作的同时驱动夹臂相互靠近或者相互远离;所述第一定位抬升组件设置在第一转移组件下方,且第一定位抬升组件工作时驱动物料框靠近或者远离第一转移组件上的夹臂;所述第二定位抬升组件设置在第二转移组件下方,且第二定位抬升组件工作时驱动物料框靠近或者远离第二转移组件上的夹臂。

14.检测组件会检测会物料框内的不良品,然后通过剔除组件把不良品从物料框内移除;在不良品移除的过程中,第一定位抬升组件固定物料框并移动物料框靠近第一转移组件上的夹臂,然后第一转移组件控制夹臂把不良品从物料框中取出。

15.物料框会继续移动进过替换组件附近时,第二定位抬升组件固定物料框并移动物料框靠近第二转移组件上的夹臂,然后第二转移组件控制夹臂把第三放置平台上的合格品转移到物料框中的空缺位置,这样物料框内检测过的产品均是合格品。

16.所述第二轨道内设有丝杆,丝杆与第二电机连接,所述第二滑块上设有螺纹套,螺纹套安装在丝杆上,第二电机转动时带动丝杆转动,丝杆转动时带动第二滑块啮合移动,那么第二电机工作带动夹臂沿着第二轨道移动;第二气缸的活塞轴连接第三滑块,那么第二气缸工作时带动第三滑块上的夹臂沿着第三导向轨道上下移动;第一夹紧气缸工作时带动夹臂相互靠近或者相互远离,这样成对设置的夹臂就能方便夹取产品或者放置产品。

17.作为优选,所述第一定位抬升组件和第二定位抬升组件均包括第三轨道、第三电机、第一放置平台和第二放置平台,还包括若干设置在第一放置平台和第二放置平台之间的第二升降气缸;所述第三轨道安装在机座上,所述第一放置平台安装在第三轨道上,所述第三电机安装在第三轨道的末端,第三电机工作的同时带动第一放置平台沿着第三轨道移动;每个所述第二升降气缸的缸体安装在第一放置平台上,所述第二放置平台安装在每个所述第二升降气缸的活塞轴上;所述第一放置平台的上端面还设有若干均匀分布的限位气缸,每个所述限位气缸分布在第二放置平台的边角上,每个所述限位气缸的活塞轴上设有限位块,限位气缸工作的同时带动限位块靠近或者远离第二放置平台的侧壁。

18.物料框经过剔除组件时,第一抬升组件就会固定物料框并抬升物料框,这样物料框就会高于输送带设置;物料框经过替换组件时,第二抬升组件就会固定物料框并抬升物料框,这样物料框就会高于输送带设置;在物料框经过剔除组件时,第一抬升组件控制物料框移动至第一转移组件的夹臂附近,这样不良品的剔除效率更高;在物料框经过替换组件时,第二抬升组件控制物料框移动至第二转移组件的夹臂附近,这样合格品的更换效率更高。所述第三轨道内设有丝杆,丝杆与第三电机连接,所述第一放置平台上设有螺纹套,螺纹套安装在丝杆上,第三电机转动时带动丝杆转动,丝杆转动时带动第一放置平台啮合移动,那么第三电机工作带动第一放置平台沿着第三轨道移动;通过第二升降气缸工作,这样第二放置平台就会上升,物料框放置在第二放置平台上;通过限位气缸工作,限位气缸上的限位块就会对物料框进行定位,这样物料框放置在第二放置平台上会更加稳定。

19.作为优选,替换组件侧面设有放置产品的第三放置平台;所述第二转移组件侧面设有第四轨道和第四电机,所述第四轨道安装在机座上,所述第四电机安装在第四轨道的末端,所述第三放置平台安装在第四轨道上,第四电机工作的同时带动第三放置平台靠近

或者远离第二转移组件上的夹臂;所述第三放置平台的边角上设有用于固定物料框的夹紧组件,所述夹紧组件包括安装底座、第一连接件、第二连接件、导向通道、手柄、连接轴和夹紧块;所述安装底座固定安装在第三放置平台的边角上,所述导向通道安装在安装底座上,所述第一连接件与安装底座铰接,所述手柄与第一连接件固定连接;所述第二连接件设置在第一连接件内且与其铰接,所述连接轴的一端铰接第二连接件,另一端与夹紧块固定连接,所述连接轴设置在导向通道内;第一连接件带动第二连接件转动时所述第二连接件带动连接轴沿着导向通道移动。

20.第四轨道内设有丝杆,丝杆与第四电机连接,第三放置平台上设有螺纹套,螺纹套安装在丝杆上,第四电机带动丝杆转动,丝杆转动带动第三放置平台啮合移动;那么第四电机工作时就能方便驱动第三放置平台靠近替换组件上的夹臂;通过在第三放置平台上设置夹紧组件,这样物料框就能稳定放置在第三放置平台上;所述夹紧组件的工作原理如下,扳动手柄,手柄和第一连接件就会同步相对安装底座转动,第一连接件转动的同时带动第二连接件转动,第二连接件转动的同时推动连接轴沿着导向通道移动;当连接轴推动夹紧块靠近物料框时,物料框就会被固定在第三放置平台上;当夹紧块远离物料框时,物料框就能方便从第三放置平台上取下。

21.作为优选,所述送料组件和下料组件均包括放置座、第五轨道、第五电机、第二导向轨道、移动板、抓料底板、第三升降气缸和成对设置的第二夹紧气缸;每个所述放置座与输送带的末端相邻设置,所述放置座上设有第五轨道和第二导向轨道,所述第二导向轨道与第五轨道相互平行设置;送料组件上的第五轨道与输送带运送物料框的方向相互垂直设置,下料组件上的第五轨道与输送带运送物料框的方向相互平行设置;所述移动板的一端安装在第五轨道上,另一端安装在第二导向轨道上,所述移动板与放置座相互平行设置;所述第五轨道的末端设有第五电机,第五电机工作的同时带动移动板沿着第五轨道所在的方向移动;所述移动板上设有与其固定连接的第三升降气缸,所述抓料底板设置在移动板下方且与第三升降气缸的活塞轴连接;所述抓料底板上设有成对设置的第二夹紧气缸和成对设置的第四导向轨道,所述第四导向轨道上设有夹紧件,所述夹紧件与第二夹紧气缸的活塞轴连接;所述放置座内还设有第六电机和第六轨道,所述第六轨道与水平面垂直设置且安装在放置座的内侧壁上,所述第六电机安装在第六轨道的末端;所述第六轨道上设有第四放置平台,第六电机工作的同时带动第四放置平台沿着第六轨道上下移动;所述送料组件的放置座或者下料组件的放置座内设有周转车,所述周转车与放置座可拆卸连接,所述周转车处于第四放置平台的正下方设有成对设置的支撑杆,两条所述支撑杆相互平行设置且长度相同;所述支撑杆上设有若干用于物料框定位的定位块。

22.第三升降气缸工作的同时带动抓料底板上下移动,抓料底板上设有成对设置的第二夹紧气缸,所述第二夹紧气缸工作的同时带动夹紧件相互靠近或者相互远离,这样夹紧件就能夹取物料框或者放置物料框;第三升降气缸工作就能带动物料框升降。所述第五轨道内设有丝杆,所述丝杆与第五电机连接,所述移动板上设有螺纹套,所述螺纹套安装在丝杆上,第五电机工作的同时带动丝杆转动,丝杆转动时带动移动板沿着第五轨道移动,那么移动板移动的过程中就能带动物料框移动水平方向移动;所述第六轨道内设有丝杆,所述丝杆与第六电机连接,第四放置平台上设有螺纹套,所述螺套套安装在丝杆上,第六电机工作的同时带动丝杆转动,丝杆转动的同时带动第四放置平台沿着第六轨道上下移动;所述

第四放置平台用于放置物料框,这样第六电机工作时就能带动物料框沿着竖直方向上下移动;所述周转车设置在第四平台的正下方,当下料组件上的物料框下移时,所述物料框会先堆叠在周转车上,然后把周转车从下料组件上的放置座内拉出,然后把所有物料框进行统一存放。当需要进行上料时,把物料框先堆叠在周转车上,然后把周转车推入送料组件的放置座,然后送料组件把物料框从周转车上转移到输送带上。

23.作为优选,所述支撑杆的下方设有连接框架,所述连接框架的底部设有成对设置的定位条,所述放置座朝向定位条的两个端面均设有若干均匀分布的轴承,每个所述轴承设置在同一直线上且均与定位条相邻设置;所述周转车推入或者拉出放置座时所述轴承相对定位条转动;所述支撑杆的中间位置设有分隔框架,所述分隔框架上设有与其铰接的推拉扶手;每根所述支撑杆的两端均设有若干均分布的定位块,设置在分隔框架同一侧的四个所述定位块与设置在分隔框架另一侧的四个所述定位块对称设置。

24.通过设置定位块,这样就能对物料框进行定位,物料框就能稳定堆叠在周转车上;周转车上设有分隔框架,所述分隔框架上设有与其铰接的推力扶手,这样方便从两个方向推动或者拉动周转车,无需周转车进行调头转向,把周转车推入放置座或者拉出放置座就更加方便。同时周转车上设有定位条,所述放置座内设有沿直线均匀分布的轴承,这样周转车进出放置座只能沿着同一方向;当周转车完全处于放置座内时,第四放置平台上移动就能把物料框准确放置在周转车上。

25.与现有技术相比,本发明具有以下有益效果:本发明在输送带的两头分别设置了送料组件和下料组件,通过送料组件把物料框运送到输送带上,通过下料组件把物料框从输送带转移走,把产品整齐的放置在物料框内,这样就能持续进行流水作业。通过在输送带传送产品的方向上依次设置了检测组件和不良送筛选替换装置,所述不良送筛选替换装置包括剔除组件和替换组件;通过检测组件上的检测探针依次测试物料框内产品的电阻性能,测试过程中出现的不良品通过剔除组件从物料框内移除,再通过替换组件把合格品放置到物料框中补充移除掉的不良品,这样物料框内的产品检测后均是合格的产品。通过设置第一转移组件,方便在水平以及竖直方向把产品从物料框内夹取出来,通过第一定位抬升组件实现物料框的抬升以及定位。同理,通过设置第二转移组件,方便在水平以及竖直方向把合格的产品补充到物料框内。由此可见,剔除组件和替换组件均能快速转移产品,且产品转移的位置准确可靠。因此,本发明的自动化程度高,大大提高了产品的检测效率,降低了人工成本;同时避免了人为检测过程中损坏产品的风险,提高了产品的合格率。

附图说明

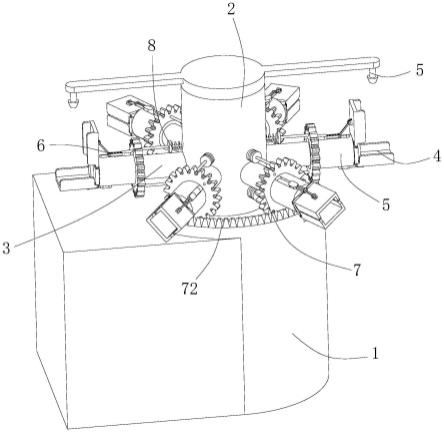

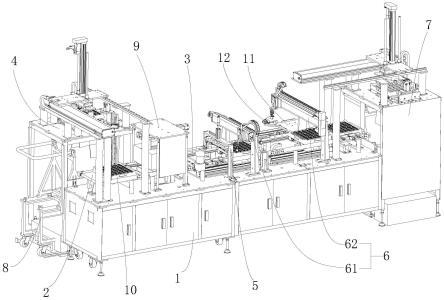

26.图1为本发明的立体图;图2为吸尘组件的立体图;图3为图2中吸尘组件隐藏防尘罩的立体图;图4为检测组件和剔除组件相互装配后的立体图;图5为图4中a位置的局部放大图;图6为剔除组件的立体图;图7为检测组件的立体图;图8为检测组件的爆炸图;

图9为替换组件的立体图;图10为图9中b位置的局部放大图;图11为替换组件另一视角的立体图图12为下料组件的立体图;图13为下料组件另一视角的立体图;图14为周转车的立体图。

27.图中标记:1、机座;2、输送带;3、支架;4、送料组件;5、检测组件;51、第一气缸;52、检测探针;53、第二安装框架;54、固定底座;55、固定板;56、第一导向轨道;57、转动旋钮组件;571、旋柄;572、限位销;58、通孔;6、不良品筛选替换装置;61、剔除组件;601、第一转移组件;602、第一定位抬升组件;62、替换组件;621、第二转移组件;622、第二定位抬升组件;63、支撑框架;64、第二轨道;65、第二电机;66、第二滑块;67、第三滑块;68、夹臂;69、固定块;610、第三导向轨道;611、第二气缸;612、第一夹紧气缸;613、第三轨道;614、第三电机;615、第一放置平台;616、第二放置平台;617、第二升降气缸;618、限位气缸;619、限位块;631、第四轨道;632、第四电机;7、下料组件;8、周转车;81、支撑杆;82、定位块;83、连接框架;84、定位条;85、分隔框架;86、推拉扶手;9、吸尘组件;91、第一安装框架;92、第一电机;93、第一轨道;94、第一滑块;95、连接杆;96、风刀;97、防尘罩;99、第一升降气缸;910、连接块;911、集尘罩;912、集尘箱;913、风琴板;10、物料框;11、第三放置平台;12、夹紧组件;121、安装底座;122、第一连接件;123、第二连接件;124、导向通道;125、手柄;126、连接轴;127、夹紧块;13、放置座;131、轴承;14、第五轨道;15、第五电机;16、第二导向轨道;17、移动板;18、抓料底板;19、第三升降气缸;20、第二夹紧气缸;21、第四导向轨道;22、夹紧件;23、第六电机;24、第四放置平台;25、第六轨道。

具体实施方式

28.下面结合附图所表示的实施例对本发明作进一步描述:如图1至图14所示,本实施例公开了一种用于塑封件的检测装置,包括机座1、输送带2和设置在输送带2两侧的支架3,所述支架3沿着产品传送方向依次设有送料组件4、检测组件5、不良品筛选替换装置6和下料组件7;所述输送带2上设有用于放置产品的物料框10,所述检测组件5包括第一气缸51和若干均匀分布的检测探针52,第一气缸51驱动所述检测探针52靠近或者远离物料框10内的产品;所述不良品筛选替换装置6包括用于挑出不良品的剔除组件61和用于放置合格品的替换组件62,所述剔除组价61包括第一转移组件601和第一定位抬升组件602,第一定位抬升组件602工作时驱动物料框10靠近第一转移组件601,第一转移组件601工作时把不良品从物料框10上移除;所述替换组件62包括第二转移组件621和第二定位抬升组件622,第二定位抬升组件622工作时驱动物料框10靠近第二转移组件621,第二转移组件621工作时把合格品转移到物料框10上;所述送料组件4和下料组件7分别设置在输送带2的两端,所述送料组件4或者下料组件7内设有可相对移动的周转车8,所述送料组件4工作时把周转车8上的物料框10转移到输送带2上,所述下料组件7工作时把输送带2上的物料框10转移到周转车8上。

29.所述支架3上还设有吸尘组件9,所述吸尘组件9设置在送料组件4和检测组件5之间;所述吸尘组件9包括第一安装框架91、第一电机92、第一轨道93、第一滑块94、连接杆95、

风刀96和防尘罩97;所述第一安装框架91设置在机座1的上端面,所述第一轨道93安装在第一安装框架91上且沿着物料框10移动的方向延伸,所述第一电机92安装在第一轨道93的末端,第一滑块94安装在第一轨道93上,第一电机92工作的同时带动第一滑块94沿着第一轨道93移动;所述第一滑块94与风刀96之间设有连接两者的连接杆95,所述风刀96的外层设有防尘罩97,所述支架3上设有驱动防尘罩97上下移动的第一升降气缸99;所述第一升降气缸99的活塞轴上设有连接块910,所述连接块910与防尘罩97的侧壁连接。所述防尘罩97的正下方设有集尘罩911,所述集尘罩911安装在机座1的上端面,所述集尘罩911的下方设有与其连通的集尘箱912,所述集尘箱912安装在机座1内;所述防尘罩97的上端面设有缺口,所述缺口内设有风琴板913,所述连接杆95设置在风琴板913与防尘罩97形成的间隙内且连接杆95与风琴板913的一端连接,所述连接杆95沿着第一轨道93移动时带动风琴板913折叠或者展开。

30.所述检测组件5还包括第二安装框架53、固定底座54和固定板55;所述第二安装框架53设置在机座1上,所述第一气缸51安装在第二安装框架53上且第一气缸51的活塞轴与固定底座54连接;所述第二安装框架53上设有成对设置的第一导向轨道56,所述第一导向轨道56垂直与机座1的上端面设置;所述固定底座54安装在第一导向轨道56上,第一气缸51工作时带动固定底座54沿着第一导向轨道56上下移动;所述固定底座54内设有用于放置固定板55的凹槽,所述固定板55与固定底座54上的凹槽可拆卸连接;所述固定板55与固定底座54之间设有若干连接两者的转动旋钮组件57,所述固定板55的正下方设有若干用于检测产品的检测探针52。所述固定板55上设有用于安装转动旋钮组件57的通孔58,所述转动旋钮组件57包括旋柄571和限位销572,转动旋柄571的同时所述限位销572靠近或者远离固定板55上的通孔58;所述凹槽的内部轮廓与固定板55的外形轮廓相互匹配,所述限位销572的外形轮廓与通孔58的外形轮廓相互匹配。

31.所述第一转移组件601和第二转移组件621均包括支撑框架63、第二轨道64、第二电机65、第二滑块66、第三滑块67和成对设置的夹臂68;所述第二轨道64安装在支撑框架63上,所述第二电机65安装在第二轨道64末端,所述第二滑块66安装在第二轨道64上,所述第二电机65工作的同时带动第二滑块66沿着第二轨道64移动;所述第二滑块66上设有与其固定连接的固定块69,所述固定块69上设有第三导向轨道610和第二气缸611,所述第三导向轨道610上设有第三滑块67,所述第三滑块67与第二气缸611的活塞轴连接,第二气缸611工作的同时驱动第三滑块67沿着第三导向轨道610上下移动;所述第三滑块67上设有第一夹紧气缸612,所述第一夹紧气缸612的活塞轴与夹臂68连接,第一夹紧气缸612工作的同时驱动夹臂68相互靠近或者相互远离;所述第一定位抬升组件602设置在第一转移组件601下方,且第一定位抬升组件602工作时驱动物料框10靠近或者远离第一转移组件601上的夹臂68;所述第二定位抬升组件622设置在第二转移组件621下方,且第二定位抬升组件622工作时驱动物料框10靠近或者远离第二转移组件621上的夹臂68。所述第一定位抬升组件602和第二定位抬升组件622均包括第三轨道613、第三电机614、第一放置平台615和第二放置平台616,还包括若干设置在第一放置平台615和第二放置平台616之间的第二升降气缸617;所述第三轨道613安装在机座1上,所述第一放置平台615安装在第三轨道613上,所述第三电机614安装在第三轨道613的末端,第三电机614工作的同时带动第一放置平台615沿着第三轨道613移动;每个所述第二升降气缸617的缸体安装在第一放置平台615上,所述第二放

置平台616安装在每个所述第二升降气缸617的活塞轴上;所述第一放置平台615的上端面还设有若干均匀分布的限位气缸618,每个所述限位气缸618分布在第二放置平台616的边角上,每个所述限位气缸618的活塞轴上设有限位块619,限位气缸618工作的同时带动限位块619靠近或者远离第二放置平台616的侧壁。替换组件62侧面设有放置产品的第三放置平台11;所述第二转移组件621侧面设有第四轨道631和第四电机632,所述第四轨道631安装在机座1上,所述第四电机632安装在第四轨道631的末端,所述第三放置平台11安装在第四轨道631上,第四电机632工作的同时带动第三放置平台11靠近或者远离第二转移组件621上的夹臂68;所述第三放置平台11的边角上设有用于固定物料框10的夹紧组件12,所述夹紧组件12包括安装底座121、第一连接件122、第二连接件123、导向通道124、手柄125、连接轴126和夹紧块127;所述安装底座121固定安装在第三放置平台11的边角上,所述导向通道124安装在安装底座121上,所述第一连接件122与安装底座121铰接,所述手柄125与第一连接件122固定连接;所述第二连接件123设置在第一连接件122内且与其铰接,所述连接轴126的一端铰接第二连接件123,另一端与夹紧块127固定连接,所述连接轴126设置在导向通道124内;第一连接件122带动第二连接件123转动时所述第二连接件123带动连接轴126沿着导向通道124移动。

32.所述送料组件4和下料组件7均包括放置座13、第五轨道14、第五电机15、第二导向轨道16、移动板17、抓料底板18、第三升降气缸19和成对设置的第二夹紧气缸20;每个所述放置座13与输送带2的末端相邻设置,所述放置座13上设有第五轨道14和第二导向轨道16,所述第二导向轨道16与第五轨道14相互平行设置;送料组件4上的第五轨道14与输送带2运送物料框10的方向相互垂直设置,下料组件7上的第五轨道14与输送带2运送物料框10的方向相互平行设置;所述移动板17的一端安装在第五轨道14上,另一端安装在第二导向轨道16上,所述移动板17与放置座13相互平行设置;所述第五轨道14的末端设有第五电机15,第五电机15工作的同时带动移动板17沿着第五轨道14所在的方向移动;所述移动板17上设有与其固定连接的第三升降气缸19,所述抓料底板18设置在移动板17下方且与第三升降气缸19的活塞轴连接;所述抓料底板18上设有成对设置的第二夹紧气缸20和成对设置的第四导向轨道21,所述第四导向轨道21上设有夹紧件22,所述夹紧件22与第二夹紧气缸20的活塞轴连接;所述放置座13内还设有第六电机23和第六轨道25,所述第六轨道25与水平面垂直设置且安装在放置座13的内侧壁上,所述第六电机23安装在第六轨道25的末端;所述第六轨道25上设有第四放置平台24,第六电机23工作的同时带动第四放置平台24沿着第六轨道25上下移动;所述送料组件4的放置座13或者下料组件7的放置座13内设有周转车8,所述周转车8与放置座13可拆卸连接,所述周转车8处于第四放置平台24的正下方设有成对设置的支撑杆81,两条所述支撑杆81相互平行设置且长度相同;所述支撑杆81上设有若干用于物料框10定位的定位块82。所述支撑杆81的下方设有连接框架83,所述连接框架83的底部设有成对设置的定位条84,所述放置座13朝向定位条84的两个端面均设有若干均匀分布的轴承131,每个所述轴承131设置在同一直线上且均与定位条84相邻设置;所述周转车8推入或者拉出放置座13时所述轴承131相对定位条84转动;所述支撑杆81的中间位置设有分隔框架85,所述分隔框架85上设有与其铰接的推拉扶手86;每根所述支撑杆81的两端均设有若干均分布的定位块82,设置在分隔框架85同一侧的四个所述定位块82与设置在分隔框架85另一侧的四个所述定位块82对称设置。

33.本实施例的具体操作过程如下,当产品需要检测时,先把产品放置到物料框10内,然后把物料框10堆叠到周转车8上,把周转车8推到送料组件4的放置座13内,然后送料组件4开始工作把物料框10依次夹取到输送带2上。

34.当物料框10经过吸尘组件9时就会对产品进行除尘处理;所述第一轨道93内设有丝杆,丝杆与第一电机92连接,第一滑块94上设有螺纹套,螺纹套安装在丝杆上,第一电机92工作时带动丝杆转动,丝杆转动时带动第一滑块94啮合移动;第一滑块94移动的同时带动连接杆95移动,连接杆95移动的同时带动风刀96移动,风刀96移动时会清除物料框10内产品上的灰尘。

35.物料框10移动到检测组件5上的第二安装框架53附近时,第一气缸51开始工作;第一气缸51控制检测探针52下移去检测物料框10中的产品,第一气缸51下移一次就能检测一整排产品;检测完一排产品后,第一气缸51上移;物料框10随输送带移动,然后第一气缸10再次下降,那么检测探针52就能检测下一排产品,以次类推检测组件5就能检测物料框10内所有的产品。检测组件5在检测的过程中会检测出不良品,物料框10会沿着输送带2往剔除组件61移动,剔除组件61工作就会把不良品从物料框10中移除。所述剔除组件61的工作原理如下,第一定位抬升组件602先开始工作,把物料框10转移到剔除组件61上的第一转移组件601附近,然后第一转移组件601开始工作把不良品通过夹臂68从物料框10中夹取出来。不良品剔除结束后,物料框10随着输送带2往替换组件62所在的位置移动。

36.替换组件62在工作的同时,第三放置平台11下方的第四电机632同步工作,第四电机632工作时驱动第三放置平台11沿着第四轨道631移动,这样第三放置平台11就会靠近第二转移组件621上的夹臂68;同时第二定位抬升组件622工作带动物料框10靠近第二转移组件621上的夹臂68。然后第二转移组件10开始工作把合格品从第三放置平台11上的物料框10内夹取到第二放置平台616上的物料框10内,这样产品的替换工序完成。

37.接着物料框10沿着输送带2往下料组件7移动,下料组件7先通过第三升降气缸19使夹紧件22靠近物料框10,接着第二夹紧气缸20工作夹紧物料框10,然后第三升降气缸19控制物料框10上升;之后第五电机15工作带动物料框10沿着水平方向移动,且使物料框10处于第四放置平台24上方;然后第六电机23工作控制物料框10下移,且把物料框10放置在周转车8上,产品的下料工序完成。

38.文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。