1.本发明涉及青瓷技术领域,更具体地说,它涉及一种宋韵青瓷制备工艺。

背景技术:

2.宋代,是中华文化发展的一个高峰。宋韵文化是中华优秀传统文化的重要组成部分。

3.有着1600余年历史的龙泉窑,南宋时期达到了巅峰。宋代龙泉窑青瓷美在简洁,美在自然。造型上追求质朴、自然的典雅之美,倾向于天然去雕饰,返璞归真;釉色上讲究色调单一,喜欢天青、粉青、梅子青这种接近大自然的色调,把“纯天然”之美推向极致,同时体现了那个时代追求细腻纯净、深沉高雅的美学风韵。

4.现有技术由于过度追求精细及纯正的原材料,成本非常高昂,工艺技术步骤繁多,很多纯度不高的高岭土被随意丢弃,对环境也带来极大的污染和破坏,对高岭土资源也造成极大浪费,并且千家一面,缺少特色,同类产品产量严重过剩,而差异化的特色产品又凤毛羚角,严重影响陶瓷文化的发展及有效推。

5.因此需要提出一种方案来解决这个问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种宋韵青瓷制备工艺,本发明制备的青瓷,其色泽比龙泉青瓷更为沉着、含蓄;釉色为青灰色呈半透明状,坯体胎色呈灰白或深褐色,不开片,釉中气泡分布不均匀;气泡细碎,达到肉眼难以辨别的程度,同时,釉面可见零星气泡分布。

7.一种宋韵青瓷制备工艺,包括包括高岭土处理、大理石和闪长石处理、胎土配制、釉料配制、坯体成型与素烧、坯体施釉、烧制,a、所述高岭土处理的方法如下:

8.s1:将高岭土加热干燥后粉碎;具体方法为:高岭土采集之后,放入干燥炉内,均匀铺开,升温至120℃,保持5个小时的时间,自然冷却后将干燥好的原料放入粉碎机(也可用大型碾压机进行碾压或用水碓捶打)内粉碎,粉碎后的最大颗粒以不超过1毫米为佳。优选的,本发明的高岭土选取主要选取岩石风化土,选取颜色较浅的高岭土,从表面色彩来看,所选取的高岭土为白色和浅褐色相间且风化较好,用手紧捏可成团,具有较好的粘性和聚合性的土质为佳。由于各地的高岭土的纯度、白度、和杂质含量各不相同,高岭土的主要成分为al2o3

·

2sio2

·

2h2o,但无论其纯度多高,都伴生有种类众多的其它杂质,如蒙脱石、水云母、伊利石、埃洛石等,甚至还含有铁,铜,锰,铬等微量金属元素,在选取高岭土过程当中,高纯度的高岭土只适应于生产高白度和高净度的白瓷,造纸等产品中,高岭土煅烧白度值和自然白度值分别为90和50以上;而一般用于青瓷生产的高岭土的煅烧白度值和自然白度值分别为60和25以上即可,本发明中的高岭土的煅烧白度值和自然白度值分别为40和20以上,可利用纯度不高的高岭土,以达到节约矿土资源,同时产生特色产品。

9.s2:粉碎的高岭土用8-10m/s的劲风扬吹形成原料堆,将高岭土原料堆分成a0-1原

料和b1-2原料;所述的a0-1原料为原料堆沿劲风扬吹方向0-1m之间的高岭土,b1-2原料为原料堆沿劲风扬吹方向1-2m之间的高岭土。优选的,劲风扬吹的方法为:粉碎好的高岭土置于1米高度,架设好大功率风扇(离原料台1.5米距离),并将风扇的风力调至8-10米/秒,然后将粉碎好的高岭土以60公斤/分钟的速率匀速下倾,此过程中将会形成2.0-2.5米长的原料堆。

10.s3:将b1-2原料置于用1.0-1.5m/s的水流冲刷后沉淀形成沉淀层,从上到下取上层五分之一厚度的沉淀层作为y1原料,取五分之一至十分之九厚度的沉淀层为t1原料;将a0-1原料用1.0-1.5m/s的水流冲刷后沉淀形成沉淀层,从上到下取上层五分之一厚度的沉淀层作为y2原料,取五分之一至十分之九厚度的沉淀层为t2原料。优选的,水流冲刷的采用“三级水流冲刷池”进行水流冲刷。冲刷池的尺寸:第一级池,深1米,池口0.8*0.8米;第二级池,深0.8米,池口0.8*0.8米;第三级池,深0.3米,池口2.0*2.0米。在冲刷过程中第一、第二级池需要不间断匀速搅拌,以使超过80%的原料经水流冲刷至第三级池中。第三级池则无需搅拌,待其自然沉淀。第三级池沉淀20-30厘米后就可以分层取料了,最底层的2-3厘米为杂质去除;通常最表面1-2厘米为多含浮动有机物去除。

11.s4:将t1原料、t2原料分别与水按1:3比例混合后球磨4-5小时,过60目筛后压力去水,得到对应的t1胎土原料、t2胎土原料;优选的,压力去水的具体做法为:过60目筛后用厚棉布袋以每袋20公斤的含水原料装填密封,并以9个泥袋为一层,共整齐堆码3层,然后顶部盖以结实的木板,在木板顶端施加200

±

20公斤压力,施压36个小时即可,分别得到每袋7-8公斤含水量为25-35%的t1胎土原料、t2胎土原料;然后密封防干,并保存备用。

12.将y1原料、y2原料分别与水按1:4比例混合后球磨20-25小时,过120目筛,干燥后得到y1釉原料、y2釉原料,直接装入容器备用。

13.b、所述大理石和闪长石处理的方法如下:

14.分别以大理石、闪长石作为原料,将原料敲碎,优选为5厘米左右大小,然后送入窑中900

±

50℃煅烧,煅烧后的原料直接高温倾入冷水中分解和碎化,取出后的原料与水按1:4的比例球磨20-25小时后,过120目筛,沉淀后去除底层1-2cm厚度的含杂质较多的部分,余料装入密封容器备用,得到相应的大理石原料、闪长石原料;所得的大理石原料、闪长石原料的含水量为75-85%。

15.本发明中作为原料的闪长石优选为灰色或绿色,并含有重量份50-60%的sio2和5-10%的cao。闪长石中的硅和高岭土中的钠钾成分在高温中容易形成玻璃相,同时如果遇到适量的钙成分,形成玻璃相的温度将会相应降低,即共熔点降低,可达到降低烧成温度的目的。

16.c、所述胎土配制的方法如下:

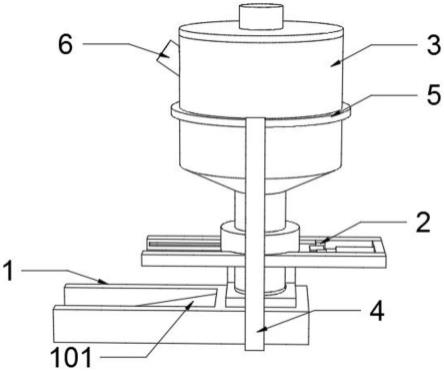

17.按重量份,将50-60份t1胎土原料、25-35份t2胎土原料、0-5份大理石原料、2-5份闪长石原料、5-10份粘土投入真空练泥机中练泥,充分均匀后置于保湿环境中陈腐60天以上;优选的,粘土选自白胶土或白桑泥中的至少一种。

18.d、所述釉料配制的方法如下:

19.按重量百分比,将固体粉料15-20%的y1釉原料、30-35%的y2釉原料、20-30%的大理石、20-30%的闪长石、5-10%的釉果混合后,将固体粉料与水按1:4的比例混合制成釉料;优选的,所述固体粉料中的大理石由大理石原料干燥制成,闪长石由闪长石原料干燥制

成,釉果选自紫金土、阿拉伯胶、钠长石中的至少一种。

20.e、所述坯体成型与素烧的方法如下:

21.将陈腐好的胎土再次进行真空练泥机练制,使泥土各部分干湿程度均匀,并排除泥土中的空气成分。成型方法主要是滚压成型和拉坯成型两种,如需注浆成型,还需将泥土加水搅拌成泥浆,然后加入适量的腐植酸钠并搅拌均匀方可用于模具注浆成型。

22.第一步,将揉好的泥土进行滚压成型或拉坯成型,待坯体自然晾干至“皮革硬度”时,再进行修坯整理,接坯钻孔,雕刻装饰等工艺。如有需要还可以施化妆土等工艺手法,之后待完全晾干。

23.第二步,将完全晾干的坯体装入窑内,缓慢烧至850-900℃,升温速率不超过2.0℃/min,整个素烧时间需要7.5

±

0.5小时。熄火后将窑炉进气口和烟囱密闭,不能有冷空气直接进入窑内,特别是冬天气温较低时更需注意,否则容易出现素烧裂坯现象;然后待窑炉自然降温至100℃以下取出。

24.f、所述坯体施釉的方法如下:

25.第一步,将素烧好的坯体表面用80号砂纸打磨平整,去除修坯时留下的刀痕,以免影响成品美观度,同时增加坯体表面釉的附着力;然后扫尽坯体表面浮尘,并用湿毛巾或湿海绵擦拭干净。

26.第二步,浸釉,将坯体放入釉桶中浸泡5-6秒钟取出,倒尽坯体内部釉料。注意手碰触坯体部位限底部及口部,而不要碰触其它部位,以免影响釉的平整度。

27.第三步,待坯体釉料干燥后,进行喷釉工艺,喷釉时注意喷枪离坯体保持50厘米距离,并将坯体放置在转盘上转动,以喷在坯体上的釉不向下流动为标准,釉的厚度保持在1-2毫米,不宜过厚,过厚将出现缩釉现象,过薄则釉色效果欠佳。

28.第四步,将喷好釉的坯体底部接触点的釉料刮干净,并用湿毛巾擦拭干净,浸釉时口部手接触的地方用釉补整齐,釉层过厚的地方用刀具削刮至适合的厚度。然后装窑准备烧制。装窑过程中注意坯体之间需保留10毫米以上的空隙,不可相互挨靠。

29.g、所述烧制的方法如下:

30.将喷好釉的坯体装窑后,以1-2℃/min的升温速率由常温升至300℃,此升温过程烟囱调至最大抽力,窑门开启15-25cm缝隙;窑内温度达到300℃时,再以1.5-3.5℃/min的升温速率升温至600℃,此升温过程烟囱保持最大抽力,在窑内温度达到350℃时关闭窑门;窑内温度达到600℃后,快速升温至980-1000℃;从1000℃开始逐渐加大窑内气压,使窑内由氧化气氛转至半还原气氛(中性焰)继续升温;当温度升至1200℃时,减小烟囱抽力,逐渐减小窑内气压,使窑内温度先下降,之后再上升,升温至1280℃后,在1280℃保持1.5-2.5小时后熄火;熄火后将烟囱调制最大抽力,自然降温至100℃以下,即可开窑取出本发明的青瓷成品。

31.综上所述,本发明具有以下有益效果:

32.本发明通过对高岭土劲风扬吹、三级冲刷沉淀,得到铝、硅含量较高的高岭土作为胎土原料和钙、钾、钠含量高的高岭土作为釉料原料,使作为胎土原料的高岭土中硅含量达到20-30%,铝含量达到30-50%。而当中的y1、y2、t1、t2等几大基础原料在本发明的范围内可以根据需要自由变动,增加了青瓷的创造可能性和自由度;例如,当t1取最大含量值,t2取最小含量值时,瓷质细腻,色彩均匀;反之,瓷质较粗,色彩不均匀,并有少许黑灰色斑点。

具体实施方式

33.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步详细的描述,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

34.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设置/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

35.下面对本发明进行详细描述。

36.一种宋韵青瓷制备工艺,包括包括高岭土处理、大理石和闪长石处理、胎土配制、釉料配制、坯体成型与素烧、坯体施釉、烧制,a、所述高岭土处理的方法如下:

37.s1:将高岭土加热干燥后粉碎;具体方法为:高岭土采集之后,放入干燥炉内,均匀铺开,升温至120℃,保持5个小时的时间,自然冷却后将干燥好的原料放入粉碎机(也可用大型碾压机进行碾压或用水碓捶打)内粉碎,粉碎后的最大颗粒以不超过1毫米为佳。优选的,本发明的高岭土选取主要选取岩石风化土,选取颜色较浅的高岭土,从表面色彩来看,所选取的高岭土为白色和浅褐色相间且风化较好,用手紧捏可成团,具有较好的粘性和聚合性的土质为佳。由于各地的高岭土的纯度、白度、和杂质含量各不相同,高岭土的主要成分为al2o3

·

2sio2

·

2h2o,但无论其纯度多高,都伴生有种类众多的其它杂质,如蒙脱石、水云母、伊利石、埃洛石等,甚至还含有铁,铜,锰,铬等微量金属元素,在选取高岭土过程当中,高纯度的高岭土只适应于生产高白度和高净度的白瓷,造纸等产品中,高岭土煅烧白度值和自然白度值分别为90和50以上;而一般用于青瓷生产的高岭土的煅烧白度值和自然白度值分别为60和25以上即可,本发明中的高岭土的煅烧白度值和自然白度值分别为40和20以上,可利用纯度不高的高岭土,以达到节约矿土资源,同时产生特色产品。

38.s2:粉碎的高岭土用8-10m/s的劲风扬吹形成原料堆,将高岭土原料堆分成a0-1原料和b1-2原料;所述的a0-1原料为原料堆沿劲风扬吹方向0-1m之间的高岭土,b1-2原料为原料堆沿劲风扬吹方向1-2m之间的高岭土。优选的,劲风扬吹的方法为:粉碎好的高岭土置于1米高度,架设好大功率风扇(离原料台1.5米距离),并将风扇的风力调至8-10米/秒,然后将粉碎好的高岭土以60公斤/分钟的速率匀速下倾,此过程中将会形成2.0-2.5米长的原料堆。

39.s3:将b1-2原料置于用1.0-1.5m/s的水流冲刷后沉淀形成沉淀层,从上到下取上层五分之一厚度的沉淀层作为y1原料,取五分之一至十分之九厚度的沉淀层为t1原料;将a0-1原料用1.0-1.5m/s的水流冲刷后沉淀形成沉淀层,从上到下取上层五分之一厚度的沉淀层作为y2原料,取五分之一至十分之九厚度的沉淀层为t2原料。优选的,水流冲刷的采用“三级水流冲刷池”进行水流冲刷。冲刷池的尺寸:第一级池,深1米,池口0.8*0.8米;第二级池,深0.8米,池口0.8*0.8米;第三级池,深0.3米,池口2.0*2.0米。在冲刷过程中第一、第二级池需要不间断匀速搅拌,以使超过80%的原料经水流冲刷至第三级池中。第三级池则无需搅拌,待其自然沉淀。第三级池沉淀20-30厘米后就可以分层取料了,最底层的2-3厘米为杂质去除;通常最表面1-2厘米为多含浮动有机物去除。

40.s4:将t1原料、t2原料分别与水按1:3比例混合后球磨4-5小时,过60目筛后压力去水,得到对应的t1胎土原料、t2胎土原料;优选的,压力去水的具体做法为:过60目筛后用厚棉布袋以每袋20公斤的含水原料装填密封,并以9个泥袋为一层,共整齐堆码3层,然后顶部盖以结实的木板,在木板顶端施加200

±

20公斤压力,施压36个小时即可,分别得到每袋7-8公斤含水量为25-35%的t1胎土原料、t2胎土原料;然后密封防干,并保存备用。

41.将y1原料、y2原料分别与水按1:4比例混合后球磨20-25小时,过120目筛,干燥后得到y1釉原料、y2釉原料,直接装入容器备用。

42.b、所述大理石和闪长石处理的方法如下:

43.分别以大理石、闪长石作为原料,将原料敲碎,优选为5厘米左右大小,然后送入窑中900

±

50℃煅烧,煅烧后的原料直接高温倾入冷水中分解和碎化,取出后的原料与水按1:4的比例球磨20-25小时后,过120目筛,沉淀后去除底层1-2cm厚度的含杂质较多的部分,余料装入密封容器备用,得到相应的大理石原料、闪长石原料;所得的大理石原料、闪长石原料的含水量为75-85%。

44.本发明中作为原料的闪长石优选为灰色或绿色,并含有重量份50-60%的sio2和5-10%的cao。闪长石中的硅和高岭土中的钠钾成分在高温中容易形成玻璃相,同时如果遇到适量的钙成分,形成玻璃相的温度将会相应降低,即共熔点降低,可达到降低烧成温度的目的。

45.c、所述胎土配制的方法如下:

46.按重量份,将50-60份t1胎土原料、25-35份t2胎土原料、0-5份大理石原料、2-5份闪长石原料、5-10份粘土投入真空练泥机中练泥,充分均匀后置于保湿环境中陈腐60天以上;优选的,粘土选自白胶土或白桑泥中的至少一种。

47.d、所述釉料配制的方法如下:

48.按重量百分比,将固体粉料15-20%的y1釉原料、30-35%的y2釉原料、20-30%的大理石、20-30%的闪长石、5-10%的釉果混合后,将固体粉料与水按1:4的比例混合制成釉料;优选的,所述固体粉料中的大理石由大理石原料干燥制成,闪长石由闪长石原料干燥制成,釉果选自紫金土、阿拉伯胶、钠长石中的至少一种。

49.e、所述坯体成型与素烧的方法如下:

50.将陈腐好的胎土再次进行真空练泥机练制,使泥土各部分干湿程度均匀,并排除泥土中的空气成分。成型方法主要是滚压成型和拉坯成型两种,如需注浆成型,还需将泥土加水搅拌成泥浆,然后加入适量的腐植酸钠并搅拌均匀方可用于模具注浆成型。

51.第一步,将揉好的泥土进行滚压成型或拉坯成型,待坯体自然晾干至“皮革硬度”时,再进行修坯整理,接坯钻孔,雕刻装饰等工艺。如有需要还可以施化妆土等工艺手法,之后待完全晾干。

52.第二步,将完全晾干的坯体装入窑内,缓慢烧至850-900℃,升温速率不超过2.0℃/min,整个素烧时间需要7.5

±

0.5小时。熄火后将窑炉进气口和烟囱密闭,不能有冷空气直接进入窑内,特别是冬天气温较低时更需注意,否则容易出现素烧裂坯现象;然后待窑炉自然降温至100℃以下取出。

53.f、所述坯体施釉的方法如下:

54.第一步,将素烧好的坯体表面用80号砂纸打磨平整,去除修坯时留下的刀痕,以免

影响成品美观度,同时增加坯体表面釉的附着力;然后扫尽坯体表面浮尘,并用湿毛巾或湿海绵擦拭干净。

55.第二步,浸釉,将坯体放入釉桶中浸泡5-6秒钟取出,倒尽坯体内部釉料。注意手碰触坯体部位限底部及口部,而不要碰触其它部位,以免影响釉的平整度。

56.第三步,待坯体釉料干燥后,进行喷釉工艺,喷釉时注意喷枪离坯体保持50厘米距离,并将坯体放置在转盘上转动,以喷在坯体上的釉不向下流动为标准,釉的厚度保持在1-2毫米,不宜过厚,过厚将出现缩釉现象,过薄则釉色效果欠佳。

57.第四步,将喷好釉的坯体底部接触点的釉料刮干净,并用湿毛巾擦拭干净,浸釉时口部手接触的地方用釉补整齐,釉层过厚的地方用刀具削刮至适合的厚度。然后装窑准备烧制。装窑过程中注意坯体之间需保留10毫米以上的空隙,不可相互挨靠。

58.g、所述烧制的方法如下:

59.将喷好釉的坯体装窑后,以1-2℃/min的升温速率由常温升至300℃,此升温过程烟囱调至最大抽力,窑门开启15-25cm缝隙;窑内温度达到300℃时,再以1.5-3.5℃/min的升温速率升温至600℃,此升温过程烟囱保持最大抽力,在窑内温度达到350℃时关闭窑门;窑内温度达到600℃后,快速升温至980-1000℃;从1000℃开始逐渐加大窑内气压,使窑内由氧化气氛转至半还原气氛(中性焰)继续升温;当温度升至1200℃时,减小烟囱抽力,逐渐减小窑内气压,使窑内温度先下降,之后再上升,升温至1280℃后,在1280℃保持1.5-2.5小时后熄火;熄火后将烟囱调制最大抽力,自然降温至100℃以下,即可开窑取出本发明的青瓷成品。

60.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。