1.本发明涉及自动化设备技术领域,涉及一种仪表台壳体装配设备。

背景技术:

2.汽车仪表台是汽车内饰的重要组成部分,汽车仪表又是由前框后壳、导光支架、pcb板、指针、表牌、电机、蜂鸣器等组成。目前的许多汽车仪表公司多采用人工装配,人工进行蜂鸣器、壳体与pcb板的压合装配,现有这些操作都是利用单独的设备,其各部件的定位工作一般通过手动的方式进行,不仅费时费力,而且增加了工作人员的劳动强度,导致仪表台的安装效率较低,给仪表台的装配带来极大的不便。

技术实现要素:

3.本发明要解决的技术问题是提供一种可一次行完成壳体、电路板以及蜂鸣器的装配工作,不需要人工更换频繁更换支撑结构,大大提高生产效率和装配质量的仪表台壳体装配设备。

4.为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:一种仪表台壳体装配设备,包括:壳体送料组件,包括壳体定位部件和壳体送料部件,所述壳体定位部件设置于所述壳体送料部件上,所述壳体送料部件用于将壳体定位部件上的壳体输送至装配工位;电路板送料组件,包括电路板定位部件和电路板送料部件,所述电路板定位部件设置于所述电路板送料部件上,所述电路板送料部件用于将电路板定位部件上的电路板输送至装配工位;蜂鸣器送料组件,设置于所述装配工位一侧,所述蜂鸣器送料组件用于将蜂鸣器至装配工位;装配组件,设置于装配工位上,所述装配组件用于将电路板定位部件上的电路板以及蜂鸣器夹取后依次压合在位于装配工位的壳体上。

5.进一步地,所述壳体定位部件包括:定位板,其上设置有定位块,所述定位块上开设有与所述壳体相匹配的定位槽,所述定位块四周围设有支撑块,所述支撑块上设置有与所述电路板相匹配的支撑槽;定位销,设置于所述定位板上,且所述定位销设置于所述定位块一侧,所述定位销上与所述蜂鸣器相匹配的销钉;顶升单元,设置于所述定位板底面上,所述顶升单元与所述定位块驱动连接,所述顶升单元用于带动定位槽内的壳体朝向电路板方向运动并与电路板压装在一起。

6.进一步地,所述顶升单元包括顶升支架,所述定位支架上设置有顶升杆,所述顶升杆穿设过所述定位板与所述定位块驱动连接,所述顶升支架上设置有顶起气缸,所述顶起气缸与所述顶升杆驱动连接,所述顶起气缸用于带动顶升杆上的定位块做升降运动。

7.进一步地,所述壳体送料部件包括第一滑轨,所述第一滑轨上滑设有第一滑板,所

述第一滑板上开设有避让槽,所述壳体定位部件设置于所述第一滑板上,所述第一滑板与第一驱动器驱动连接,所述第一驱动器带动所述第一滑板沿着所述第一滑轨往复运动。

8.进一步地,所述电路板定位部件包括限位板,所述限位板上设置有多个限位块,多个限位块围设形成与电路板相匹配的定位工位,所述限位块上设置有与所述电路板边缘相匹配的限位槽。

9.进一步地,所述电路板送料部件包括支撑板,所述支撑板上设置有第一直线模组,所述第一直线模组与所述限位板驱动连接,所述支撑板两侧设置有第二滑轨,所述限位板滑设在所述第二滑轨上,所述第一直线模组带动所述限位板沿着所述第二滑轨往复运动。

10.进一步地,所述电路板送料部件还包括第二直线模组,所述第二直线模组与所述支撑板驱动连接,所述第二直线模组设置于支撑架上,所述支撑架与顶升气缸驱动连接,所述顶升气缸与第二直线模组带动所述支撑板在空间内运动。

11.进一步地,所述蜂鸣器送料组件包括送料架,所述送料架上设置有送料气缸,所述送料气缸上设置有送料块,所述送料块上设置有与所述蜂鸣器相匹配的送料槽,所述送料块两侧设置有用于检测送料槽内有无蜂鸣器的检测传感器,所述送料气缸带动所述送料块上的蜂鸣器移动至装配工位处。

12.进一步地,所述装配组件包括:装配架,其上设置有升降气缸,所述升降气缸的活塞杆穿设过所述装配架与装配支架驱动连接,所述装配支架上垂直设置有导杆,所述导杆穿设在所述装配架的导套上;蜂鸣器取料部件,设置于所述装配支架一侧,所述蜂鸣器取料部件用于从所述蜂鸣器送料组件上抓取蜂鸣器并将蜂鸣器压合在电路板上;夹爪气缸,设置于所述装配支架上,所述夹爪气缸的两驱动端上设置有夹板,所述夹板上设置有与所述电路板边缘相匹配的夹持槽,所述夹爪气缸用于驱动两夹板相对运动抓取电路板定位部件上的电路板,并在升降气缸的带动下与壳体压装在一起。

13.进一步地,所述蜂鸣器取料部件包括取料气缸,所述取料气缸设置于装配支架上,所述取料气缸的活塞杆与取料架驱动连接,所述取料架上设置有取料块,所述取料块上开设有取料口,所述取料口上设置有真空吸盘,所述取料气缸带动取料块上的真空吸盘对送料块上的蜂鸣器进行吸取。

14.本发明的有益效果:本发明通过壳体送料部件将壳体定位部件上的壳体输送至装配工位处,电路板送料组件、蜂鸣器送料组件依次将电路板、蜂鸣器输送至装配组件上,装配组件用于将电路板定位部件上的电路板以及蜂鸣器夹取后与位于装配工位的壳体进行压合装配,上述组件均设置于同一工作台上,可一次行完成壳体、电路板以及蜂鸣器的装配工作,不需要人工更换频繁更换支撑结构,减少线上工人的工作量;电路板定位部件可以对壳体进行保护的作用,避免壳体被压坏,大大提高生产效率和装配质量。

附图说明

15.图1是本发明的一种仪表台壳体装配设备示意图。

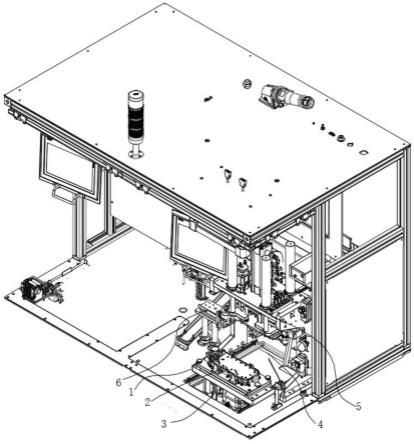

16.图2是本发明的立体示意图。

17.图3是本发明的壳体送料组件示意图。

18.图4是本发明的壳体定位部件示意图。

19.图5是本发明的仪表台壳体示意图。

20.图6是本发明的电路板送料组件示意图。

21.图7是本发明的电路板送料组件正视图。

22.图8是本发明的蜂鸣器送料组件示意图。

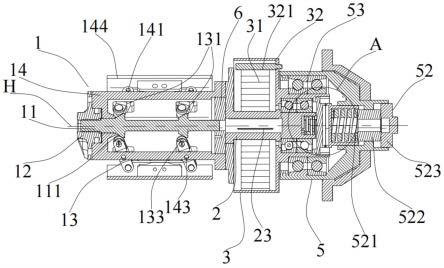

23.图9是本发明的装配组件示意图。

24.图10是本发明的蜂鸣器取料部件示意图。

25.图11是本发明的夹爪气缸示意图。

26.图中标号说明:1、壳体送料组件;2、壳体定位部件;21、支撑块;22、顶升支架;23、顶起气缸;24、定位板;25、定位销;26、支撑槽;27、定位块;28、定位槽;3、壳体送料部件;31、第一滑轨;32、第一滑板;33、支撑气缸;34、支撑杆件;35、第一驱动器;4、装配工位;5、装配组件;51、装配架;52、升降气缸;53、装配支架;54、夹板;55、夹持槽;56、夹爪气缸;6、蜂鸣器送料组件;61、送料架;62、送料气缸;63、送料块;64、送料槽;65、检测传感器;7、电路板定位部件;71、限位板;72、限位块;8、电路板送料部件;81、支撑板;82、第一直线模组;83、第二滑轨;84、顶升气缸;85、;支撑架;86、第二直线模组;9、蜂鸣器取料部件;91、取料气缸;92、取料架;93、取料块;94、真空吸盘;100、电路板;101、蜂鸣器;102、壳体。

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

28.参照图1-11所示,一种仪表台壳体装配设备,包括:壳体送料组件1,包括壳体定位部件2和壳体送料部件3,所述壳体定位部件2设置于所述壳体送料部件3上,所述壳体送料部件3用于将壳体定位部件2上的壳体输送至装配工位4;电路板送料组件,包括电路板定位部件7和电路板送料部件8,所述电路板定位部件7设置于所述电路板送料部件8上,所述电路板送料部件8用于将电路板定位部件7上的电路板输送至装配工位4;蜂鸣器送料组件6,设置于所述装配工位4一侧,所述蜂鸣器送料组件6用于将蜂鸣器至装配工位4;装配组件5,设置于装配工位4上,所述装配组件5用于将电路板定位部件7上的电路板以及蜂鸣器夹取后依次压合在位于装配工位4的壳体上。

29.本发明通过壳体送料部件3将壳体定位部件2上的壳体输送至装配工位4处,电路板送料组件、蜂鸣器送料组件6依次将电路板、蜂鸣器输送至装配组件5上,装配组件5用于将电路板定位部件7上的电路板以及蜂鸣器夹取后与位于装配工位4的壳体进行压合装配,上述组件均设置于同一工作台上,可一次行完成壳体、电路板以及蜂鸣器的装配工作,不需要人工更换频繁更换支撑结构,减少线上工人的工作量;电路板定位部件7可以对壳体进行保护的作用,避免壳体被压坏,大大提高生产效率和装配质量。

30.参照图3-4所示,进一步地,所述壳体定位部件2包括:定位板24,其上设置有定位块27,所述定位块27上开设有与所述壳体相匹配的定

位槽28,所述定位块27四周围设有支撑块21,所述支撑块21上设置有与所述电路板相匹配的支撑槽26;定位销25,设置于所述定位板24上,且所述定位销25设置于所述定位块27一侧,所述定位销25上与所述蜂鸣器相匹配的销钉;顶升单元,设置于所述定位板24底面上,所述顶升单元与所述定位块27驱动连接,所述顶升单元用于带动定位槽28内的壳体朝向电路板方向运动并与电路板压装在一起。

31.具体的,顶升单元用于带动定位槽28内的壳体朝向电路板方向运动并与电路板压装在一起,其可保证壳体与电路板的装配效果,有效防止产品被顶起气缸23的瞬间冲力而压坏,定位块27上的定位槽28以及销钉可以对壳体以及压装时的蜂鸣器进行位置限位,能自动将定位块27调整到正确的位置。

32.进一步地,所述顶升单元包括顶升支架22,所述定位支架上设置有顶升杆,所述顶升杆穿设过所述定位板24与所述定位块27驱动连接,所述顶升支架22上设置有顶起气缸23,所述顶起气缸23与所述顶升杆驱动连接,所述顶起气缸23用于带动顶升杆上的定位块27做升降运动。

33.具体的,升降气缸52带动装配支架53将电路板压紧在支撑块21上,顶起气缸23带动顶升支架22向上运动,使得定位块27上的壳体向上运动使得壳体与电路板压合装配在一起,升降气缸52带动装配支架53对电路板进行按压,保证壳体以及电路板的稳定性。

34.进一步地,所述壳体送料部件3包括第一滑轨31,所述第一滑轨31上滑设有第一滑板32,所述第一滑板32上开设有避让槽,所述壳体定位部件2设置于所述第一滑板32上,所述第一滑板32与第一驱动器35驱动连接,所述第一驱动器35带动所述第一滑板32沿着所述第一滑轨31往复运动。

35.具体的,第一驱动器35可采用气缸、油缸或者直线模组中的任意一种,所述第一驱动器35带动所述第一滑板32沿着所述第一滑轨31往复运动,可以使得壳体的输送更加方便,省时省力,不设专门的运送工人,降低生产成本。

36.进一步地,所述电路板定位部件7包括限位板71,所述限位板71上设置有多个限位块72,多个限位块72围设形成与电路板相匹配的定位工位,所述限位块72上设置有与所述电路板边缘相匹配的限位槽。

37.具体的,多个限位块72围设形成与电路板相匹配的定位工位,能够防止卡住电路板的侧边,有助于提高定位时的安全性及稳定性,同时定位槽28可采用阶梯槽结构,使其能够适应多种尺寸的电路板,提高了电路板输送的适用范围。

38.参照图6所示,进一步地,所述电路板送料部件8包括支撑板81,所述支撑板81上设置有第一直线模组82,所述第一直线模组82与所述限位板71驱动连接,所述支撑板81两侧设置有第二滑轨83,所述限位板71滑设在所述第二滑轨83上,所述第一直线模组82带动所述限位板71沿着所述第二滑轨83往复运动。

39.具体的,第一直线模组82带动所述限位板71沿着所述第二滑轨83往复运动,第一直线模组82带动限位板71朝向装配工位4相反的方向移动,送料气缸62带动送料块63朝向装配工位4移动将电路板输送至装配工位4处,可大幅提升电路板输送的效;第二滑轨83可限定电路板沿输送方向的位置,提高定位精度。

40.进一步地,所述电路板送料部件8还包括第二直线模组86,所述第二直线模组86与

所述支撑板81驱动连接,所述第二直线模组86设置于支撑架85上,所述支撑架85与顶升气缸84驱动连接,所述顶升气缸84与第二直线模组86带动所述支撑板81在空间内运动。

41.具体的,顶升气缸84与第二直线模组86带动所述支撑板81在空间内运动,解决了送料距离短的问题,能直接将定位工位上的电路板直接输送至装配组件5正下方,不仅提高了送料的工作效率,大大减少了输送工件的节拍,有效节约时间。

42.参照图8所示,进一步地,所述蜂鸣器送料组件6包括送料架61,所述送料架61上设置有送料气缸62,所述送料气缸62上设置有送料块63,所述送料块63上设置有与所述蜂鸣器相匹配的送料槽64,所述送料块63两侧设置有用于检测送料槽64内有无蜂鸣器的检测传感器65,所述送料气缸62带动所述送料块63上的蜂鸣器移动至装配工位4处。

43.具体的,送料气缸62带动所述送料块63上的蜂鸣器移动至装配工位4处,送料槽64在送料气缸62的带动下不仅方便移动,而且害了保证蜂鸣器在送料槽64内的稳定性,同时送料架61设置在装配工位4一侧,这样不会占用空间,保证装配工作的正常运行。

44.参照图9-11所示,进一步地,所述装配组件5包括:装配架51,其上设置有升降气缸52,所述升降气缸52的活塞杆穿设过所述装配架51与装配支架53驱动连接,所述装配支架53上垂直设置有导杆,所述导杆穿设在所述装配架51的导套上,导杆可以对装配支架53进行准确导向,保证后续装配的精度;蜂鸣器取料部件9,设置于所述装配支架53一侧,所述蜂鸣器取料部件9用于从所述蜂鸣器送料组件6上抓取蜂鸣器并将蜂鸣器压合在电路板上,电路板卡设在夹板54的夹持槽55内,可以对电路板边缘提供一定支撑力,避免压合装配导致损坏,保证压合装配效果;夹爪气缸56,设置于所述装配支架53上,所述夹爪气缸56的两驱动端上设置有夹板54,所述夹板54上设置有与所述电路板边缘相匹配的夹持槽55,所述夹爪气缸56用于驱动两夹板54相对运动抓取电路板定位部件7上的电路板,并在升降气缸52的带动下与壳体压装在一起。

45.具体的,升降气缸52带动装配支架53向下运动,同时夹爪气缸56调动两夹板54分离,直至两夹板54分别下降至电路板位置处,夹爪气缸56带动两夹板54靠拢,使得电路板卡设在夹板54的夹持槽55内,取料块93上的真空吸盘94对送料块63上的蜂鸣器进行吸取后,在升降气缸52的带动下与壳体压装在一起,通过装配组件5配合定位装配夹爪气缸56、蜂鸣器取料部件9以实现多零件的同步自动取料装配,无需人工手动装配,降低了劳动强度,节省了成本,并且装配速度快、装配效率高且装配质量好,可实现了流水自动化作业。

46.参照图10所示,进一步地,所述蜂鸣器取料部件9包括取料气缸91,所述取料气缸91设置于装配支架53上,所述取料气缸91的活塞杆与取料架92驱动连接,所述取料架92上设置有取料块93,所述取料块93上开设有取料口,所述取料口上设置有真空吸盘94,所述取料气缸91带动取料块93上的真空吸盘94对送料块63上的蜂鸣器进行吸取。

47.具体的,取料气缸91带动取料块93上的真空吸盘94对送料块63上的蜂鸣器进行吸取,取料气缸91带动取料块93上的蜂鸣器下降,使得蜂鸣器压合装配在电路板上,鸣器取下并移到预定的位置,测试速度快,工作效率高,有效保证压装蜂鸣器的排序方向和位置不易发生偏移,使最终的产品次品率较低,同时生产效率较高,适合批量化生产。

48.使用过程:

将壳体放置在定位块27的定位槽28上,再将蜂鸣器放置在空料快上的送料槽64内,通过检测传感器65检测送料槽64内蜂鸣器的状态,把电路板放置在限位块72围设形成的定位工位上,通过第一直线模组82带动限位板71朝向装配工位4处的装配组件5方向移动,顶升气缸84与第二直线模组86带动所述支撑板81在空间内运动确保电路板移动至装配组件5的抓料位置后,升降气缸52带动装配支架53向下运动,同时夹爪气缸56调动两夹板54分离,直至两夹板54分别下降至电路板位置处,夹爪气缸56带动两夹板54靠拢,使得电路板卡设在夹板54的夹持槽55内,第一直线模组82带动限位板71朝向装配工位4相反的方向移动,送料气缸62带动送料块63朝向装配工位4移动,带动送料块63上的蜂鸣器移动至蜂鸣器取料部件9正下方,取料气缸91带动取料块93下降,通过取料块93上的真空吸盘94对送料块63上的蜂鸣器进行吸取,然后升降气缸52带动电路板以及蜂鸣器向上运动;将装载有壳体的壳体定位部件2移动至装配工位4处,使得壳体位于电路板的正下方,升降气缸52带动电路板以及蜂鸣器下降,使得电路板落料至支撑块21上的支撑槽26上,同时电路板上的开口与壳体上的卡扣相对设置,升降气缸52带动装配支架53将电路板压紧在支撑块21上,顶起气缸23带动顶升支架22向上运动,使得定位块27上的壳体向上运动使得壳体与电路板压合装配在一起,位于定位板24下方的支撑气缸33上设置有支撑杆件34,所述支撑气缸33带动支撑杆件34向上运动,使得支撑杆件34穿设过定位板24对要压装蜂鸣器一侧的电路板进行支撑,然后取料气缸91带动取料块93上的蜂鸣器下降,使得蜂鸣器压合装配在电路板上,然后夹爪气缸56带动两夹板54分离,取料块93上的真空吸盘94松开蜂鸣器,完成电路板、蜂鸣器以及壳体的压合装配加工。

49.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。