1.本发明属于五金管件加工技术领域,具体涉及五金管件自动压合线。

背景技术:

2.在一些工业领域需要将五金材质的管件接头连接到管件一端,如声测管,需要将带有密封圈的套管连接到主管的一端,而压合连接是常用的连接方法,通过将套管套装到主管一端后,通过压合机将两者连接在一起。现在的生产方法是通过人力将套管套装到主管上,然后通过压合机压合,上下料均需要人力操作,工作强度大,人力成本高,生产效率低。

技术实现要素:

3.本发明的目的在于克服现有五金材质的套管压合连接到管件上采用人工上下料,工作强度大,人力成本高,生产效率低的问题,提供一种实现套管与管件自动化上料、装配和下料的自动压合线,节省人力成本和提高生产效率。

4.为了达到上述目的,本发明采用以下技术方案:

5.五金管件自动压合线,包括压合机、进料退料架、管件输送机构、移料机构、推料机构、套管上料机构、套管送料机构、导料治具;压合机具有贯穿其两端的压合通道,用于将套管压合到管件的端部;进料退料架配置在压合通道的后侧,用于支撑管件的进料和退料;管件输送机构用于将管件向进料退料架一侧方向移动;移料机构用于将管件输送机构末端的管件转移到进料退料架;推料机构用于将进料退料架上待加工管件前端向前推到压合通道,以及将已加工管件从压合通道内向后拉出;套管上料机构用于输送套管;套管送料机构用于将套管上料机构输送的套管转移并套装到压合机的管件端部;导料治具包括配置有轴向延伸的第一导引通道和第二导引通道的导料定位件,第一导引通道用于套管送料机构推入套管至的预套接位置的导引定位,第二导引通道用于推料机构推入管件与套管预套接的导引定位,再由套管送料机构将预套接状态的套管进一步套入管件并伸入压合通道。

6.与现有技术相比,本发明的五金管件自动压合线,压合机的一侧通过设置移料机构实现管件在进料退料架的自动上料和下料,配合推料机构可将管件自动送入压合机内,在压合机的另一侧设置用于自动在压合机送入套管的套管送料机构,实现压合机压合装配五金管件与套管的自动化装配,节省人力成本和提高生产效率。

7.进一步的,所述导料治具包括由若干块围合构成的导料定位件,以及驱动导料定位件打开和合拢的导料驱动器,每个导料定位件内侧沿轴向设置有第一导向定位面和第二导向定位面;各模块围合状态下,各第一导向定位面围合形成第一导引通道,各第二导向定位面围合形成第二导引通道,各导料定位件在打开状态时套管送料机构将套管进一步套入管件并伸入压合通道;通过这样设置,对套管送料机构输送的套管预先定位再进一步与管件套接,较好地使套管与管件的成功对接,装配可靠性高。

8.进一步的,所述套管送料机构包括套合治具、翻转装置、气压驱动装置和平移装

置,套合治具通过气压驱动装置与翻转装置旋转端连接,所述翻转装置安装在所述平移装置上,所述平移装置驱动套合治具可沿相对压合机的方向移动,翻转装置驱动套合治具在接收套管的竖向位置和推顶套管的水平位置之间翻转;所述气压驱动装置用于将套合治具推到使套管进入第一导引通道的第一位置,所述平移装置用于将套合治具继续推入压合机使套管与管件端部套合到位的第二位置,以及将套合治具移动到接收套管上料机构输送的套管的第三位置;通过这样设置,套管送料机构输送的套管预先定位再进一步与管件套接,较好地使套管与管件的成功对接,装配可靠性高。

9.进一步的,所述套管上料机构为振动盘上料机构,还包括用于将输送至套管上料机构前端的套管转移至套管送料机构的套管转移装置,所述套管上料机构使套管接合端方向朝上,所述套管转移装置包括第一夹紧器和驱动第一夹紧器水平移动的平移驱动组件和驱动第一夹紧器竖向移动的第一竖向驱动器;通过这样设置,套管在第一位置和第二位置通过分段式推进与管件端部套合,较好地实现套管与管件成功对接。

10.进一步的,所述进料退料架设置有若干间隔布置的用于支撑和导引管件的定心导料器,还包括压料机构,所述压料机构包括相隔布置在进料退料架前端上方和后端上方的前端压料架和后端压料架,所述前端压料架和后端压料架分别包括定心导向轮和驱动定心导向轮竖向活动的第二竖向驱动器,所述压料机构用于配合定心导料器对管件进行导向和定位;通过这样设置,压料机构较好地将以下压的方式将管件限位在进料退料架上,防止在工作过程中管件脱离进料退料架。

11.进一步的,所述移料机构包括布置在定心导料器下侧的移料构件和驱动移料构件竖向活动的移料驱动器,所述移料构件上侧沿上料方向至下料方向依次设有向下倾斜的第一导料斜面和第二导料斜面;第一导料斜面的首端延伸至管件输送机构的末端,第一导料斜面的末端与第二导料斜面的首端之间形成第一定位部,所述第一定位部偏置所述定心导料器中心靠近管件输送机构一侧,第二导料斜面的末端延伸至定心导料器的另一侧;移料驱动器驱动移料构件上升,通过第一导料斜面和第一定位部使管件输送机构的末端的管件转移第一导料斜面上,同时通过第二导料斜面使位于定心导料器上的管件取出至另一侧;移料驱动器驱动移料构件下降,将第一导料斜面上的管件放置到定心导料器上;通过这样设置,设置移料机构可以使分管输送机构最前端的管件转移到定心导料器,以及将定心导料器上已加工管件取出下料,同时实现两个管件位置转移,工作效率高。

12.进一步的,还包括与管件输送机构衔接的管件上料机构,所述管件上料机构包括多组上料传送组件和驱动各上料传送组件运转的上料驱动器,所述上料传送组件包括收卷轮、上料带和第一支架,所述上料带两端分别连接在第一支架和收卷轮上,并且绕设在设于管件输送机构首端的导向轮上,所述收卷轮配置在管件输送机构的下方,所述上料带在导向轮与第一支架之间的形成装载管件的管件上料放置区,所述上料驱动器通过驱动收卷轮收卷上料带实现将管件上料放置区的管件向上托起并传递至管件输送机构的首端;通过这样设置,管件上料机构结构简单,可以实现逐一输送管件上料,而且相比机械手上料方式,制造成本低。

13.进一步的,所述管件输送机构包括若干间隔布置的承托管件的承托构件和管件输送组件,所述承托构件上侧具有沿管件输送方向延伸的承托部,所述承托部靠近进料退料架一侧设置上料导向斜面,上料导向斜面的末端设置有上料定位部,所述管件输送组件包

括驱动管件沿承托部移动的传送器;通过这样设置,管件输送机构结构简单,管件在承托构件上料后定位效果好。

14.进一步的,还包括配置在承托构件上方的相隔设置的第一感应器和第二感应器,第一感应器用于检测上料导向斜面末端的管件,第二感应器用于检测距离上料导向斜面末端预设距离的管件,管件输送组件根据第一感应器和第二感应器的检测信号向上料导向斜面末端方向输送管件;通过这样设置,通过设置第一感应器和第二感应器,较好地控制管件输送组件持续供应管件。

15.进一步的,所述推料机构包括后端推料组件、前端送料机构;后端送料机构,用于将定心导料器上待加工管件的前端向前推及前端送料机构并到达第一预设位置,以及将第一预设位置已加工管件向后拉出前端送料机构,所述后端推料组件包括后端夹料器和驱动后端夹料器沿压合机方向往复运动的后端驱动器;前端送料机构,用于将第一预设位置的待加工管件向前送入压合通道,以及将压合通道内已加工管件向后拉出至第一预设位置,所述前端送料机构包括前端夹料器和驱动前端夹料器沿压合机方向往复运动的前端驱动器;第三感应器,用于检测管件是否到达第一预设位置,为后端驱动器提供反馈;通过这样设置,后端推料组件与前端送料机构分段式传递管件,较好地实现对管件进行送料加工和退料卸料。

附图说明

16.图1为五金管件自动压合线的示意图

17.图2为五金管件自动压合线去除压合机与导料治具的示意图

18.图3为五金管件自动压合线后侧局部示意图

19.图4为图3中a区域的局部放大图

20.图5为五金管件自动压合线前侧局部示意图

21.图6为图5中b区域的局部放大图

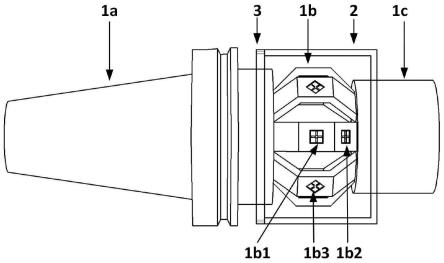

22.图7为压合机与导料治具的示意图

23.图8为套管送料机构、套管上料机构和套管转移装置的示意图

24.图9为套管送料机构的示意图

25.图10为前端送料机构的示意图

26.图11为导料治具的示意图

27.图12为导料定位件的示意图

具体实施方式

28.以下结合附图说明本发明的技术方案:

29.参见图1至图12,本发明的五金管件自动压合线,包括压合机2、进料退料架、管件输送机构6、移料机构8、推料机构、套管上料机构3、套管送料机构4、导料治具1;压合机2具有贯穿其两端的压合通道21,用于将套管103压合到管件104的端部;进料退料架配置在压合通道21的后侧,用于支撑管件104的进料和退料;管件输送机构6用于将管件104向进料退料架一侧方向移动;移料机构8用于将管件输送机构6末端的管件104转移到进料退料架;推料机构用于将进料退料架上待加工管件104前端向前推到压合通道21,以及将已加工管件

104从压合通道21内向后拉出;套管上料机构3用于输送套管103;套管送料机构4用于将套管上料机构3输送的套管103转移并套装到压合机2的管件104端部;导料治具1包括配置有轴向延伸的第一导引通道13和第二导引通道14的导料定位件11,第一导引通道13用于套管送料机构4推入套管103至的预套接位置的导引定位,第二导引通道14用于推料机构推入管件104与套管103预套接的导引定位,再由套管送料机构4将预套接状态的套管103进一步套入管件104并伸入压合通道21。

30.所述第一导引通道13和第二导引通道14的设置目的使分别使套管103和管件104两端进行导引定位套接在一起后,方便再进一步使两者套接到位,保证套管103和管件104完成压合加工。

31.与现有技术相比,本发明的五金管件自动压合线,压合机2的一侧通过设置移料机构8实现管件104在进料退料架的自动上料和下料,配合推料机构可将管件104自动送入压合机2内,在压合机2的另一侧设置用于自动在压合机2送入套管103的套管送料机构4,实现压合机2压合装配五金管件104与套管103的自动化装配,节省人力成本和提高生产效率。

32.参见图1至图4,在一种实施例中,还包括相邻布置的第一机架101和第二机架102,推料机构包括后端推料组件72和前端送料机构73,所述压合机2、套管上料机构3、套管送料机构4和前端送料机构73设置在第一机架101上,所述管件输送机构6、进料退料架、移料机构8和后端推料组件72设置在第二机架102上,所述套管送料机构4和前端送料机构73分别位于所述压合机2的两侧。

33.参见图1至图4、图11和图12,在一种实施例中,导料治具1与压合机2相邻布置,导料治具1设置在靠近套管送料机构4的一侧,所述导料治具1包括由若干块围合构成的导料定位件11,以及驱动导料定位件11打开和合拢的导料驱动器12,每个导料定位件11内侧沿轴向设置有第一导向定位面和第二导向定位面;各导料定位件11围合状态下,各第一导向定位面围合形成的第一导引通道13,各第二导向定位面围合形成的第二导引通道14,各导料定位件11在打开状态时套管送料机构4将套管103进一步套入管件104并伸入压合通道21。通过这样设置,导料定位件11在打开时避让套管送料机构4的活动,确保套管103和管件104再进一步与管件104套接到位。

34.参见图12,在一种实施例中,所述套管103内径大于管件104,第一导向定位面由外向内包括锥形部111和圆形部112,各第一导向定位面围合形成连接的锥形孔和圆形孔,通过这样配置锥形部111方便套管103的插入,圆形部112实现套管103的径向定位;第二导向定位面同样由外向内同样包括锥形部111和圆形部112,各第二导向定位面围合形成连接的锥形孔和圆形孔,通过这样配置锥形部111方便套件104的插入,圆形部112实现套件104的径向定位。

35.参见图8和图9,在一种实施例中,所述套管送料机构4包括套合治具41、翻转装置42、气压驱动装置43和平移装置,所述翻转装置42优选为电机,所述气压驱动装置43为气压推杆,套合治具41通过气压驱动装置43与翻转装置42旋转端连接,所述套合治具41设于气压驱动装置43的输出端,所述气压驱动装置43通过旋转连接架44与所述翻转装置42的输出端传动连接,所述翻转装置42安装在所述平移装置上,所述平移装置驱动套合治具41可沿相对压合机2的方向移动,翻转装置42驱动套合治具41在接收套管103的竖向位置和推顶套管103的水平位置之间翻转;所述气压驱动装置43用于将套合治具41推到使套管103进入第

一导引通道13的第一位置,所述平移装置用于将套合治具41继续推入压合机2使套管103与管件端部套合到位的第二位置,以及将套合治具41移动到接收套管上料机构3输送的套管103的第三位置;通过这样设置,套管送料机构4接收和推送套管103方式简单、工作效率高。

36.在一种实施例中,所述平移装置采用伺服驱动装置驱动,所述伺服驱动装置接收套合治具41受力的反作用力反馈,当所述反作用超过预设阈值时,伺服驱动装置停止工作;通过这样设置,平移装置采用伺服驱动装置驱动,在所述反作用力超过预设阈值时,伺服驱动装置停止工作,可以有效避免已变形等不合格套管103无法与管件104套接继续推送导致管件104受到硬性损耗,保证套管103与管件104套接的可靠性。

37.参见图7至图9,在进一步的实施例中,所述平移装置包括平移驱动器45、滑座46和导轨机构47,所述平移驱动器45优选为伺服电动缸,所述翻转装置42、旋转连接架44、气压驱动装置43和套合治具41设于所述滑座46上,所述滑座46通过导轨机构47可滑动设于第一机架101上,所述平移驱动器45与所述滑座46传动连接。

38.参见图11和图12,在进一步的实施例中,所述导料定位件11设有两个,每个导料定位件11配置有一个导料驱动器12,所述导料驱动器12优选为推杆,各所述导料驱动器12通过驱动对应的导料定位件11实现导料定位件11的打开和合拢。

39.参见图8,在一种实施例中,所述套管上料机构3为振动盘上料机构,还包括用于将输送至套管上料机构3前端的套管103转移至套管送料机构4的套管转移装置5,所述套管上料机构3使套管103接合端方向朝上,所述套管转移装置5包括第一夹紧器51、驱动第一夹紧器51水平移动的平移驱动组件和驱动第一夹紧器51竖向移动的第一竖向驱动器52,第一竖向驱动器52为推杆,所述第一夹紧器51设置在第一竖向驱动器52的输出端,平移驱动组件包括平移推杆53、以及相对滑出连接的第一滑架54和第一滑轨装置55,所述第一竖向驱动器52通过第一滑架54和第一滑轨装置55水平滑动设于第一机架101上,所述平移推杆53通过驱动第一滑架54可使第一夹紧器51在套管上料机构3和套管送料机构4之间转移物料;通过这样设置,套管转移装置5设置方式简单,可以在水平和竖向方向将套管上料机构3的套管103转移至套管送料机构4。

40.参见图1至图5,在一种实施例中,所述进料退料架设置有若干间隔布置的用于支撑和导引管件的定心导料器71,定心导料器71为定心导向滚轮,还包括压料机构,所述压料机构包括相隔布置在进料退料架前端上方和后端上方的前端压料架74和后端压料架75,所述前端压料架74和后端压料架75分别包括定心导向轮741和驱动定心导向轮741竖向活动的第二竖向驱动器742,所述第二竖向驱动器742优选为推杆,所述压料机构用于配合定心导料器71对管件进行水平导向和竖向定位;通过这样设置,压料机构较好地将以下压的方式将管件限位在进料退料架上,防止在工作过程中管件脱离进料退料架。

41.参见图3至图6,在一种实施例中,所述移料机构8沿管件的长度输送方向设有若干个,所述移料机构8包括布置在定心导料器71下侧的下料导向架81、移料构件82和驱动移料构件82竖向活动的移料驱动器83,所述下料导向架81位于所述移料构件82沿下料方向的一侧,所述下料导向架81设有沿下料方向向下倾斜布置的下料导向斜面811,所述移料构件82上侧沿上料方向至下料方向依次设有向下倾斜的第一导料斜面821和第二导料斜面822;第一导料斜面821的首端延伸至管件输送机构6的末端,第一导料斜面821的末端与第二导料斜面822的首端之间形成第一定位部823,所述第一定位部823偏置所述定心导料器71中心

靠近管件输送机构6一侧,第二导料斜面822的末端延伸至定心导料器71的另一侧,所述第二导料斜面822末端设有第二定位部824,所述第二定位部824对应所述下料导向斜面811;移料驱动器83驱动移料构件82上升,通过第一导料斜面821和第一定位部823使管件输送机构6末端的管件转移第一导料斜面821上,同时通过第二导料斜面822使位于定心导料器71上的管件取出并滑动至另一侧的第二定位部824;移料驱动器83驱动移料构件82下降,将第一导料斜面821上的管件放置到定心导料器71上,以及将第二导料斜面822上的已加工管件放置至下料导向斜面811进行下料;通过这样设置,设置移料机构8可以使分管输送机构最前端的管件转移到定心导料器71,以及将定心导料器71上已加工管件取出下料,同时实现两个管件位置转移,工作效率高。

42.参见图2和图3,在一种实施例中,还包括与管件输送机构6衔接的管件上料机构91,所述管件上料机构91包括多组上料传送组件912和驱动各上料传送组件912运转的上料驱动器911,所述上料传送组件912包括导向轮913、收卷轮914、上料带915和第一支架916,所述上料带915两端分别连接在第一支架916和收卷轮914上,并且中部绕设在设于管件输送机构6首端的导向轮913上,所述收卷轮914配置在管件输送机构6的下方,所述上料带915连接在第一支架916的一端位于所述导向轮913上侧,所述上料带915在导向轮913与第一支架916之间的形成装载管件的管件上料放置区917,所述上料驱动器911通过驱动收卷轮914收卷上料带915实现将管件上料放置区917的管件向上托起并传递至管件输送机构6的首端;通过这样设置,管件上料机构91结构简单,可以实现逐一输送管件上料,而且相比机械手上料方式,制造成本低。

43.在进一步的实施例中,所述第一支架916连接上料带915的一端上侧设有行程开关(图未示),所述行程开关用于在上料带915进行收卷到极限时被触发从而控制上料驱动器911暂停工作,避免上料带915过度收卷对第一支架916拉扯而造成损坏。

44.参见图3和图5,在一种实施例中,还包括设于所述管件输送机构6上侧的管件导向架66,所述管件导向架66与管件输送机构6之间形成管件输送通道67,所述管件输送通道67间距小于两个管件的宽度,所述管件导向架66外端设有管件导入部661;通过这样设置,较好地避免管件输送通道67内存在叠料情况,保证管件逐一输送。

45.参见图2和图3,在一种实施例中,还包括衔接在下料导向架81侧部的管件下料机构92,所述管件下料机构92包括多组间隔布置的落料存储组件921,所述落料存储组件921包括储料皮带922和第二支架923,所第二支架923上部设有呈v字型的连接架,所述储料皮带922的两端分别与v字型的连接架的上部两端连接且保持松弛状态,使储料皮带922整体也保持呈v字型,从而储料皮带922位于两端之间形成管件下料放置区924,进一步的,所述下料导向架81的下料导向斜面811下端位于所述下料放置区924内,可以较好地保证由下料导向架81卸料的管件可以直接落入下料放置区924内。

46.参见图2至图6,在一种实施例中,所述管件输送机构6包括若干间隔布置的承托管件的承托构件68、管件输送组件62和驱动各管件输送组件62运转的管件输送驱动机构61,所述承托构件68上侧具有沿管件输送方向延伸的承托部,所述承托部靠近进料退料架一侧设置上料导向斜面681,上料导向斜面681的末端设置有上料定位部682,所述管件输送组件62包括驱动管件沿承托部移动的传送器,管件输送驱动机构61优选为电机,所述传送器包括传送链条65以及相隔布置的第一链轮63和第二链轮64,所述传送链条65分别绕设在第一

链轮63和第二链轮64上,所述管件输送驱动机构61通过传动轴611与各第一链轮63传动连接,从而管件输送驱动机构61通过驱动第一链轮63和第二链轮64运转,带动传送链条65上的管件向进料退料架一侧输送;通过这样设置,管件输送机构6结构简单,管件在承托构件68上料后定位效果好。

47.参见图2至图6,在一种实施例中,还包括配置在承托构件68上方的相隔设置的第一感应器(图未示)和第二感应器(图未示),所述第一感应器和第二感应器例如光电对射传感器,第一感应器用于检测上料导向斜面681末端的管件,第二感应器用于检测距离上料导向斜面681末端预设距离的管件,管件输送组件62根据第一感应器和第二感应器的检测信号向上料导向斜面681末端方向输送管件,如当第一感应器和第二感应器检测到对应位置没有管件时,使管件输送组件62向上料导向斜面681末端方向输送管件;通过这样设置,通过设置第一感应器和第二感应器,较好地控制管件输送组件62持续供应管件。

48.参见图1、图2和图10,在一种实施例中,所述推料机构包括后端推料组件72、前端送料机构73和第三感应器(图未示);后端推料组件72用于将定心导料器71上待加工管件的前端向前推及前端送料机构73并到达第一预设位置,以及将第一预设位置已加工管件向后拉出前端送料机构73;前端送料机构73用于将第一预设位置的待加工管件向前送入压合通道21,以及将压合通道21内已加工管件向后拉出至第一预设位置,所述前端送料机构73包括前端夹料器731和驱动前端夹料器731沿压合机2方向往复运动的前端驱动器732;第三感应器通过感应器支架105设于压合机2末端的侧部,用于检测管件的前端是否到达第一预设位置,为后端驱动器74提供反馈;通过这样设置,后端推料组件72与前端送料机构73分段式传递管件,较好地实现对管件进行送料加工和退料卸料。

49.参见图7和图10,在一种实施例中,所述前端驱动器732优选为推杆,所述前端夹料器731包括两夹料件733、夹料推杆734和双向齿轮传动结构,所述双向齿轮传动结构包括驱动齿轮735和两个相对布置的齿条传动件736,每个夹料件733配置有一个齿条传动件736,并且两夹料件733底部通过第二滑轨装置737在横向方向相对或相反滑动,两齿条传动件736分别设置在驱动齿轮735两侧与驱动齿轮735外侧啮合,所述夹料推杆734与其中一个齿条传动件736传动连接,通过夹料推杆734的正反向驱动实现两夹料件733相对夹紧或松开管件104,所述前端夹料器731通过第二滑架设置在第二滑轨装置737上,所述前端驱动器732与第二滑架传动连接使前端夹料器731可在纵向方向相对滑动,实现将待加工管件104向前送入压合机,以及将压合机内已加工管件104拉出;通过这样设置,前端送料机构73设置方式简单,夹持管件104移动效果好。

50.参见图3,在一种实施例中,所述后端推料组件72包括后端夹料器(图未示)和驱动后端夹料器沿压合机方向往复运动的后端驱动器74,所述后端驱动器74优选为丝杆驱动机构;通过这样设置,前端送料机构73和后端推料组件72设置方式简单,夹持管件104移动效果好。

51.参见图3至图5,在一种实施例中,所述定心导料器71底部配置有高程调节驱动器711,所述定心导料器71通过高程调节驱动器711安装在第二机架102上,高程调节驱动器711优选为手摇式丝杆驱动机构,高程调节驱动器711用于调整定心导料器71与管件导向架66之间的间距,从而使管件输送通道67可适应用于不同外径尺寸的管件104。

52.本发明的五金管件自动压合线,套管103与管件在压合装配时包括以下工作过程:

53.套管转移装置5从套管上料机构3中取出套管103,并向下竖向放置到套管送料机构4竖向摆放的套合治具41,随之翻转装置42驱动套合治具41翻转至水平方向,通过气压驱动装置43驱动套合治具41伸入合拢状态下的导料定位件11的第一导引通道13接触实现套合治具41上的套管103在水平向的导引定位。

54.在套管转移装置5向套管送料机构4上料的同时,所述管件上料机构91将上料放置区917内的管件103输送至管件输送机构6上,由管件输送机构6向定心导料器71一侧输送,然后通过移料机构8将分管输送机构最前端的管件104转移到定心导料器71,管件104转移至定心导料器71后,后端推料组件72将管件104沿其长度方向传递至前端送料机构73,并在前端送料机构73的作用下驱动管件104穿过压合机2的压合加工通道21与合拢状态下的导料定位件11的第二导引通道14接触实现管件104在水平向的导引定位。

55.在套管103与管件104分别完成水平向导引定位后,导料驱动器12驱动导料定位件11打开,形成为套管103提供进一步伸入压合机的避让空间,然后平移驱动器45驱动套合治具41上的套管103穿过避让空间进入压合加工通道21内并套接在管件104的端部,最后由压合机2对套管103与管件104进行压合装配连接。

56.完成压合装配连接后,前端送料机构73将装配有套管103的管件104向后拉出压合加工通道2以外,并由后端推料组件72将完成加工的管件104向后拉出至脱离前端送料机构73,最后由移料机构8将定心导料器71上已加工管件104转移至下料导向架81,并经下料导向架81的下料导向斜面811滑入管件下料放置区924内完成下料。

57.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。