1.本发明涉及调味品技术领域,尤其涉及一种鸡肉风味基料及制备方法。

背景技术:

2.随着生活水平的提高,饮食安全、健康、营养受到越来越多的重视,然而,当前市场上的调味料品质参差不齐,开发营养型调味料具有广阔的前景。鸡肉是我国第二大食用肉类,鸡肉及其骨骼中含有多种复杂的鲜味成分,具有浓郁的味道,可作为食品的原料或风味前体物质用于调味料的生产中,满足人们的消费需求,促进食品工业的发展。

3.酶解是指蛋白质在蛋白酶的作用下被水解为小分子量肽或氨基酸的过程。蛋白质酶解具有反应条件温和、可控性强、专一性强、安全性高、高效环保、能较好保留酶解产物生物活性等优点,已成为食品加工领域用于提高蛋白质价值的重要方法之一。单一酶水解虽然操作简单、成本较低,但由于酶切位点单一,故酶解液的水解度不高,酶解时间较长,另外经单酶酶解的热反应产物的香气不突出。

4.目前国内外鸡肉风味基料的制备多以鸡骨架或鸡胸肉为单一底物,其中,纯肉类制备的鸡肉风味基料成本较高,鸡骨架单一底物酶解制备的鸡肉风味基料虽然成本较低但风味不好,因此,提出一种鸡肉风味基料及制备方法,使得该鸡肉风味基料在获得较佳风味的同时能够控制经济成本,获得经济效益。

技术实现要素:

5.本发明的目的是针对现有技术中的不足,提供一种鸡肉风味基料及制备方法,以使得该鸡肉风味基料在获得较佳风味的同时能够控制经济成本,获得经济效益。

6.为实现上述目的,本发明采取的技术方案是:

7.第一方面,本发明提供一种鸡肉风味基料的制备方法,包括:

8.(一)预处理

9.将鸡骨架、鸡胸肉洗净,混合后进行蒸煮处理;

10.蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜;

11.(二)酶解处理

12.将鸡肉糜与水混合均匀,加入复配酶,进行酶解处理,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶、木瓜蛋白酶、碱性蛋白酶中的任一种进行复配;

13.(三)灭酶处理

14.对酶解液进行高温灭酶处理,得到液态鸡肉风味基料;

15.(四)冷冻干燥

16.对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

17.在其中的一些实施例中,在步骤(一)中:

18.鸡骨架与鸡胸肉的质量比为9:1~5:5。

19.在其中的一些实施例中,在步骤(一)中:

20.蒸煮处理的温度为130℃,时间为60min。

21.在其中的一些实施例中,在步骤(二)中:

22.鸡肉糜与水的质量比为1:1~5。

23.在其中的一些实施例中,在步骤(二)中:

24.鸡肉糜与水的质量比为1:1~3。

25.在其中的一些实施例中,在步骤(二)中:

26.鸡肉糜与水的质量比为1:2。

27.在其中的一些实施例中,在步骤(二)中:

28.复配酶的质量为鸡肉糜的质量的0.2~1%。

29.在其中的一些实施例中,在步骤(二)中:

30.复配酶的质量为鸡肉糜的质量的0.4~0.8%。

31.在其中的一些实施例中,在步骤(二)中:

32.复配酶的质量为鸡肉糜的质量的0.6%。

33.在其中的一些实施例中,在步骤(二)中:

34.酶解温度为45~65℃,酶解ph为6.5~8.5,酶解时间为1~5h。

35.在其中的一些实施例中,在步骤(二)中:

36.酶解温度为45~55℃,酶解ph为7.0~8.0,酶解时间为2~4h。

37.在其中的一些实施例中,在步骤(二)中:

38.酶解温度为50℃,酶解ph为7.5,酶解时间为3h。

39.在其中的一些实施例中,在步骤(三)中:

40.灭酶温度为90~100℃,灭酶时间为10~15min。

41.在其中的一些实施例中,在步骤(三)中:

42.灭酶温度为90℃,灭酶时间为15min。

43.在其中的一些实施例中,在步骤(二)中:

44.复配酶为风味蛋白酶与复合蛋白酶进行复配,风味蛋白酶与复合蛋白酶的质量比为1:1~3。

45.在其中的一些实施例中,在步骤(二)中:

46.复配酶为风味蛋白酶与木瓜蛋白酶进行复配,风味蛋白酶与木瓜蛋白酶的质量比为1:1。

47.在其中的一些实施例中,在步骤(二)中:

48.复配酶为风味蛋白酶与碱性蛋白酶进行复配,风味蛋白酶与碱性蛋白酶的质量比为1:1。

49.在其中的一些实施例中,包括:

50.(一)预处理

51.将鸡骨架、鸡胸肉洗净,按重量比9:1~5:5混合后于130℃蒸煮处理60min;

52.蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜;

53.(二)酶解处理

54.将鸡肉糜与水按重量比1:1~5混合均匀,加入占鸡肉糜的重量的0.2~0.8%的复配酶,于50~55℃、ph为7.0~8.0酶解处理2~4h,得到酶解液,其中,复配酶为风味蛋白酶

与复合蛋白酶以质量比为1:1~3进行复配;或复配酶为风味蛋白酶与木瓜蛋白酶进行复配,风味蛋白酶与木瓜蛋白酶的质量比为1:1;或复配酶为风味蛋白酶与碱性蛋白酶进行复配,风味蛋白酶与碱性蛋白酶的质量比为1:1;

55.(三)灭酶处理

56.对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料;

57.(四)冷冻干燥

58.对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

59.第二方面,本发明提供一种鸡肉风味基料,根据如第一方面所述的制备方法制备而成。

60.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

61.本发明的一种鸡肉风味基料及制备方法,利用价格低廉的鸡骨架为主要原料,添加适量鸡胸肉,既降低了成本,又提高了营养价值;制备方法简单,可操作性高;采用复配酶酶解技术,相较于单一酶解技术,双酶复配后酶切位点增多,更有利于复合底物的酶解,显著提高了水解度,有效降低了酶解液苦味且制备的酶解液风味浓郁、口感较好;采用冷冻干燥技术,最大限度地保持基料风味。

附图说明

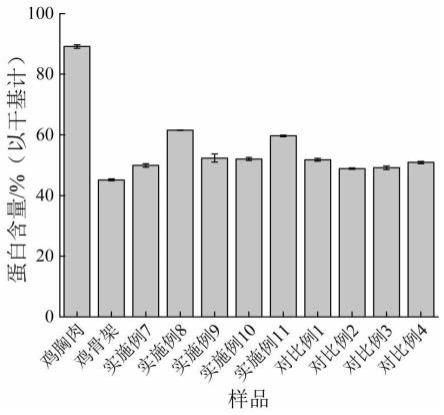

62.图1为参照gb 5009.5-2016中凯氏定氮法测得的原料及实施例7-11与对比例1-4粗蛋白含量柱状图。

具体实施方式

63.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

65.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

66.实施例1

67.本实施例涉及本发明的制备方法。

68.一种鸡肉风味基料的制备方法,包括:

69.(一)预处理

70.将鸡骨架、鸡胸肉洗净,混合后进行蒸煮处理;

71.蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜;

72.(二)酶解处理

73.将鸡肉糜与水混合均匀,加入复配酶,进行酶解处理,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶、木瓜蛋白酶、碱性蛋白酶中的任一种进行复配;

74.(三)灭酶处理

75.对酶解液进行高温灭酶处理,得到液态鸡肉风味基料;

76.(四)冷冻干燥

77.对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

78.在步骤(一)中,鸡骨架与鸡胸肉的质量比为9:1~5:5。

79.优选地,鸡骨架与鸡胸肉的质量比为9:1或8:2或7:3或6:4或5:5。

80.更优选地,鸡骨架与鸡胸肉的质量比为9:1。

81.鸡骨架、鸡胸肉粉碎处理后得到的鸡肉糜中不仅包含鸡胸肉提供的蛋白质、脂肪,还包括鸡骨架提供的磷酸钙、骨胶原、骨粘连蛋白,而骨胶原促进钙盐沉积,相较于利用单一的鸡肉制备的鸡肉风味基料,本发明采用鸡骨架、鸡胸肉混合制备鸡肉风味基料,不仅有利于降低生产成本,同时提升了鸡肉风味基料的营养。

82.在步骤(一)中,蒸煮处理的温度为130℃,时间为60min。

83.在步骤(二)中,鸡肉糜与水的质量比为1:1~5。

84.优选地,鸡肉糜与水的质量比为1:1~3。

85.更优选地,鸡肉糜与水的质量比为1:2。

86.在步骤(二)中,复配酶的质量为鸡肉糜的质量的0.2~1%。

87.优选地,复配酶的质量为鸡肉糜的质量的0.4~0.8%。

88.更优选地,复配酶的质量为鸡肉糜的质量的0.6%。

89.在步骤(二)中,酶解温度为45~65℃,酶解ph为6.5~8.5,酶解时间为1~5h。

90.优选地,酶解温度为45~55℃,酶解ph为7.0~8.0,酶解时间为2~4h。

91.更优选地,酶解温度为50℃,酶解ph为7.5,酶解时间为3h。

92.在步骤(三)中,灭酶温度为90~100℃,灭酶时间为10~15min。

93.优选地,灭酶温度为90℃,灭酶时间为15min。

94.在其中的一些实施例中,在步骤(二)中:

95.复配酶为风味蛋白酶与复合蛋白酶进行复配,风味蛋白酶与复合蛋白酶的质量比为1:1~3。

96.优选地,风味蛋白酶与复合蛋白酶的质量比为1:3。

97.在其中的一些实施例中,在步骤(二)中:

98.复配酶为风味蛋白酶与木瓜蛋白酶进行复配,风味蛋白酶与木瓜蛋白酶的质量比为1:1。

99.在其中的一些实施例中,在步骤(二)中:

100.复配酶为风味蛋白酶与碱性蛋白酶进行复配,风味蛋白酶与碱性蛋白酶的质量比为1:1。

101.一种鸡肉风味基料,根据本实施例的制备方法制备而成。

102.本实施例的优点在于,利用价格低廉的鸡骨架为主要原料,添加适量鸡胸肉,既降低了成本,又提高了营养价值;制备方法简单,可操作性高;采用复配酶酶解技术,显著提高了水解度,有效降低了酶解液苦味且制备的酶解液风味浓郁、口感较好;采用冷冻干燥技术,最大限度地保持基料风味。

103.实施例2

104.本实施例为实施例1的其中一个制备方法。

105.一种鸡肉风味基料的制备方法,包括:

106.(一)预处理:将鸡骨架、鸡胸肉洗净,按重量比9:1混合后于130℃蒸煮处理60min;蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜。

107.(二)酶解处理:将鸡肉糜与水按重量比1:1混合均匀,加入占鸡肉糜的重量的0.6%的复配酶,于50℃、ph为7.5酶解处理3h,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶以质量比为1:3进行复配。

108.(三)灭酶处理:对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料。

109.(四)冷冻干燥:对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

110.实施例3

111.本实施例为实施例1的其中一个制备方法。

112.一种鸡肉风味基料的制备方法,包括:

113.(一)预处理:将鸡骨架、鸡胸肉洗净,按重量比9:1混合后于130℃蒸煮处理60min;蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜。

114.(二)酶解处理:将鸡肉糜与水按重量比1:2混合均匀,加入占鸡肉糜的重量的0.8%的复配酶,于50℃、ph为7.5酶解处理2h,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶以质量比为1:3进行复配。

115.(三)灭酶处理:对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料。

116.(四)冷冻干燥:对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

117.实施例4

118.本实施例为实施例1的其中一个制备方法。

119.一种鸡肉风味基料的制备方法,包括:

120.(一)预处理:将鸡骨架、鸡胸肉洗净,按重量比8:2混合后于130℃蒸煮处理60min;蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜。

121.(二)酶解处理:将鸡肉糜与水按重量比1:2混合均匀,加入占鸡肉糜的重量的0.2%的复配酶,于50℃、ph为8.0酶解处理3h,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶以质量比为1:1进行复配。

122.(三)灭酶处理:对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料。

123.(四)冷冻干燥:对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

124.实施例5

125.本实施例为实施例1的其中一个制备方法。

126.一种鸡肉风味基料的制备方法,包括:

127.(一)预处理:将鸡骨架、鸡胸肉洗净,按重量比9:1混合后于130℃蒸煮处理60min;蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜。

128.(二)酶解处理:将鸡肉糜与水按重量比1:2混合均匀,加入占鸡肉糜的重量的0.4%的复配酶,于55℃、ph为7.5酶解处理3h,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶以质量比为1:3进行复配。

129.(三)灭酶处理:对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料。

130.(四)冷冻干燥:对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

131.实施例6

132.本实施例为实施例1的其中一个制备方法。

133.一种鸡肉风味基料的制备方法,包括:

134.(一)预处理:将鸡骨架、鸡胸肉洗净,按重量比5:5混合后于130℃蒸煮处理60min;蒸煮完成后,对鸡骨架、鸡胸肉粉碎处理,得到鸡肉糜。

135.(二)酶解处理:将鸡肉糜与水按重量比1:2混合均匀,加入占鸡肉糜的重量的0.2%的复配酶,于50℃、ph为8.0酶解处理3h,得到酶解液,其中,复配酶为风味蛋白酶与复合蛋白酶以质量比为1:1进行复配。

136.(三)灭酶处理:对酶解液于90℃高温灭酶处理15min,得到液态鸡肉风味基料。

137.(四)冷冻干燥:对液态鸡肉风味基料进行冷冻干燥得到鸡肉风味基料。

138.实施例7

139.本实施例涉及本发明的一个具体实施例。

140.一种鸡肉风味基料的制备方法,包括:

141.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

142.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至7.5,加入占鸡肉糜的重量0.6%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与复合蛋白酶按照质量比为1:3的混合物。

143.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

144.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

145.实施例8

146.本实施例涉及本发明的一个具体实施例。

147.一种鸡肉风味基料的制备方法,包括:

148.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比6:4的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

149.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与复合蛋白酶按照质量比为1:1的混合物。

150.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

151.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

152.实施例9

153.本实施例涉及本发明的一个具体实施例。

154.一种鸡肉风味基料的制备方法,包括:

155.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

156.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与碱性蛋白酶按照质量比为1:1的混合物。

157.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

158.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

159.实施例10

160.本实施例涉及本发明的一个具体实施例。

161.一种鸡肉风味基料的制备方法,包括:

162.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

163.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至7.0,加入占鸡肉糜的重量0.2%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述风味蛋白酶与木瓜蛋白酶按照质量比1:1的混合物。

164.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

165.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

166.实施例11

167.本实施例涉及本发明的一个具体实施例。

168.一种鸡肉风味基料的制备方法,包括:

169.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比7:3的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

170.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与复合蛋白酶按照质量比为1:1的混合物。

171.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

172.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

173.对比例1

174.本实施例涉及本发明的一个对比实施例。

175.一种鸡肉风味基料的制备方法,包括:

176.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

177.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的风味蛋白酶,保持50℃,酶解4h,得到酶解液。

178.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

179.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

180.对比例2

181.本实施例涉及本发明的一个对比实施例。

182.一种鸡肉风味基料的制备方法,包括:

183.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌

机进行粉碎制成鸡肉糜。

184.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的复合蛋白酶,保持50℃,酶解4h,得到酶解液。

185.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

186.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

187.对比例3

188.本实施例涉及本发明的一个对比实施例。

189.一种鸡肉风味基料的制备方法,包括:

190.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

191.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至8.0,加入占鸡肉糜的重量0.2%的碱性蛋白酶,保持50℃,酶解4h,得到酶解液。

192.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

193.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

194.对比例4

195.本实施例涉及本发明的一个对比实施例。

196.一种鸡肉风味基料的制备方法,包括:

197.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

198.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至6.5,加入占鸡肉糜的重量0.2%的木瓜蛋白酶,保持50℃,酶解4h,得到酶解液。

199.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

200.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

201.对比例5

202.本实施例涉及本发明的一个对比实施例。

203.一种鸡肉风味基料的制备方法,包括:

204.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

205.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至7.0,加入占鸡肉糜的重量0.3%的复配酶,保持50℃,酶解3h,得到酶解液。其中复配酶为风味蛋白酶、复合蛋白酶和木瓜蛋白酶三种复配(酶配比为1:1:1)。

206.(3)灭酶:将经过(2)步骤的酶解液恒温95℃,保持15min进行灭酶处理。

207.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

208.对比例6

209.本实施例涉及本发明的一个对比实施例。

210.一种鸡肉风味基料的制备方法,包括:

211.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

212.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至7.0,加入占鸡肉糜的重量0.3%的复配酶,保持50℃,酶解3h,得到酶解液。其中复配酶为风味蛋白酶、中性蛋白酶和木瓜蛋白酶三种复配(酶配比为1:1:1)。

213.(3)灭酶:将经过(2)步骤的酶解液恒温100℃,保持10min进行灭酶处理。

214.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

215.对比例7

216.本实施例涉及本发明的一个对比实施例。

217.一种鸡肉风味基料的制备方法,包括:

218.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,加入鸡骨架与鸡胸肉同等重量的水,放入杀菌锅中130℃蒸煮60min,蒸煮完成后补充损失的水分,然后放入搅拌机进行粉碎制成鸡肉糜。

219.(2)酶解:将经过(1)步骤得到的鸡肉糜加入0.5倍重量的水混合均匀,ph调至7.5,加入占鸡肉糜重量0.3%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与复合蛋白酶按照质量比为1:3的混合物。

220.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

221.(4)冷冻干燥:将经过(3)步骤的酶解液进行冷冻干燥即为鸡肉风味呈味基料。

222.对比例8

223.本实施例涉及本发明的一个对比实施例。

224.一种鸡肉风味基料的制备方法,包括:

225.(1)原料预处理:将新鲜的鸡骨架、鸡胸肉清洗干净,剔除鸡骨架上的鸡肉、鸡油等。按鸡骨架:鸡胸肉重量比9:1的比例混合,放入杀菌锅中130℃蒸煮60min,然后放入搅拌机进行粉碎制成鸡肉糜。

226.(2)酶解:将经过(1)步骤得到的鸡肉糜加入2倍重量的水混合均匀,ph调至7.5,加入占鸡肉糜的重量0.6%的复配酶,保持50℃,同步酶解3h,得到酶解液。所述复配酶为风味蛋白酶与复合蛋白酶按照质量比为1:3的混合物。

227.(3)灭酶:将经过(2)步骤的酶解液恒温90℃,保持15min进行灭酶处理。

228.(4)离心:将经过(3)步骤的酶解液按4000r/min离心20min,取上清液。

229.(5)冷冻干燥:将经过(4)步骤得到的上清液进行冷冻干燥即为鸡肉风味呈味基料。

230.将实施例7~11及对比例1~8样品配成1%浓度的溶液,进行感官评价。评价员对每个样品进行品尝,每次取约1ml,在口腔中停留10s,评价完一个样品后,评价员需要用纯净水漱口再进行下一个样品的品尝。取评分的平均值作为滋味评价结果。

231.表1:酶解液滋味评分标准

[0232][0233]

表2:本发明实施例7~11及对比例1~8样品感官评分结果

[0234][0235][0236]

结论:

[0237]

由图1可知,鸡骨架和鸡胸肉原料粗蛋白含量为45.20%和89.13%(以干基计),以鸡骨架与适量鸡胸肉混合制成的鸡肉糜为原料,其酶解产物蛋白含量均高于鸡骨架原料蛋白含量,营养价值提高,有利于作为食品的原料或风味前体物质用于调味料的生产中。

[0238]

通过实施例7~11及对比例1~4数据可知,与单一酶解相比,采用风味蛋白酶与其他内切酶复配后酶解液的苦味值有效降低。相同酶解工艺条件下,复配酶水解度高于风味蛋白酶单酶酶解,说明双酶复配后酶切位点增多,更有利于复合底物的酶解。由实施例7与对比例5~8数据可知,三种酶复配后产物有腥味和轻微苦味产生;相同工艺条件下,蒸煮前加水酶解所得产物水解度略有降低,肉香味厚重,但有轻微苦味和腥味;离心与否得到的产物均鲜味突出、肉香味浓郁、整体风味较好。采用本发明最优工艺制得的酶解液水解度提高,风味得到了很大的提升,增加了鸡骨架的利用价值。

[0239]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范

围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。