1.本发明涉及线束加工技术领域,具体为一种三组绞线自动打端插壳机。

背景技术:

2.在线束预装生产过程中,经常会遇到客户提出各种各样的定制要求,这种即可成为eto订单,eto(engineeringtoorder,面向定单设计)按照客户面向订单设计要求作独特的工程设计或按照客户要求做较大修改的产品,每一个客户订单会导致唯一的一组零件编号、物料清单和工艺路线,面向订单设计最终产品在收到客户订单后才能确定,接到订单后,才开始进行设计,并组织采购和生产,也被称为专项生产。

3.目前,对于三组束线绞线自动打端插壳的eto预装生产方式是利用自动切线剥皮机完成自动切线、自动剥线动作;利用半自动打端机,人工上下料,完成打端工作;利用半自动插壳机,人工上下料,完成插插接壳工作,由半自动绞线机对打端插壳后的线束绞线,利用人工沾锡并检测,最后打包。这种工作方投入的半自动,手工设备太多,占地面积大,各工站之间的流转需要靠人工去完成,占用人工数量多,劳动强度大,人工沾锡不均,导致产品的不良率高,同时长期的高强度劳动容易产生职业病。因此,申请人设计了一种三组绞线自动打端插壳机。

技术实现要素:

4.本发明的目的在于提供一种三组绞线自动打端插壳机,结构设计合理,可以自动切线剥皮、自动打端、自动插插接壳、自动检测、自动沾锡绞线以及自动下料,代替了传统的半自动化设备以及人工,减小了占地,同时也降低了人工的劳动强度,提高了生产效率的优点,解决了上述技术背景所提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种三组绞线自动打端插壳机,该自动打端插壳机包括主机架、设置在主机架上的工作台以及设置在工作台一侧的振动盘,所述工作台上设置有保护罩,所述保护罩为上端有开口内部中空的腔体结构,在该腔体内从右至左依次设置有自动裁切剥皮机构、检测机构、自动打端机构和自动插壳机构,在自动插壳机构一侧设置有自动夹线机构,所述自动夹线机构将三组绞线夹取并依次经过自动裁切剥皮机构、检测机构、自动打端机构和自动插壳机构,完成对三组绞线的裁切剥皮、剥皮检测、自动打端和自动插插接壳工序,所述保护罩内还设置有夹线沾锡机构,所述夹线沾锡机构位于自动裁切剥皮机构后方一侧,所述自动夹线机构将插插接壳后的三组绞线移动至夹线沾锡机构,夹线沾锡机构对绞线进行沾锡工序。

6.优选的,所述自动打端插壳机还包括自动控制装置,所述自动控制装置包括固定架和plc控制器,所述固定架固定安装在工作台上,且固定架远离工作台一端由内向外延伸至保护罩外侧后与plc控制器固定连接,所述plc控制器分别与自动裁切剥皮机构、检测机构、自动打端机构、自动插壳机构、自动夹线机构和夹线沾锡机构通讯连接,并控制自动裁切剥皮机构、检测机构、自动打端机构、自动插壳机构、自动夹线机构和夹线沾锡机构的工

作。

7.优选的,所述工作台上还设置有成品下料皮带,所述成品下料皮带位于夹线沾锡机构的一侧,且成品下料皮带由内向外贯穿保护罩,并延伸至保护罩外侧,所述成品下料皮带上设置有驱动其转动的皮带电机,且成品下料皮带的上方还设置有将沾锡后的三组绞线移动至成品下料皮带上的下料机械手。

8.优选的,所述自动裁切剥皮机构包括裁切剥皮机壳、切线驱动电机、切线传动装置、切线装置和搓线装置,其中切线传动装置和搓线装置位于裁切剥皮机壳内,切线驱动电机通过切线传动装置与切线装置连接,所述切线装置包括相对设置的上切刀固定座和下切刀固定座,所述上切刀固定座上固定安装有上切刀,所述下切刀固定座上安装有下切刀,所述上切刀的刀刃与下切刀的刀刃配合将线材切断,所述切线装置还包括相对设置的上剥皮刀和下剥皮刀,所述上剥皮刀位于所述上切刀固定座上,并与所述上切刀平行设置,所述下剥皮刀位于下切刀固定座上,并与所述下切刀平行设置,所述切线传动装置包括与切线驱动电机转动连接的双螺母差动丝杆以及与所述双螺母差动丝杆平行设置的限位滑轨,所述双螺母差动丝杆上套设有上滑动螺母和下滑动螺母,所述上滑动螺母和下滑动螺母的内壁均设置有与双螺母差动丝杆相匹配的内螺纹,且上滑动螺母和下滑动螺母在双螺母差动丝杆的作用下做相向运动,所述限位滑轨上设置有上滑块和下滑块,所述上滑块的一端面与上滑动螺母连接,另一端面与上切刀固定座连接,所述下滑块的一端面与下滑动螺母连接,另一端面与下切刀固定座连接,所述搓线装置包括摆臂气缸以及与摆臂气缸输出端铰接的摆臂,所述摆臂的两端分别连接有上滑臂和下滑臂,所述上滑臂和下滑臂远离摆臂的一端分别连接有上锉刀和下锉刀,所述上锉刀和下锉刀相对设置,所述上滑臂和下滑臂上分别设置有搓线滑块,所述搓线滑块上设置有驱动其搓线的搓线气缸。

9.优选的,所述检测机构包括固定安装在自动打端机构上的检测机架,所述检测机架上固定安装有补光灯和视觉检测探头,所述视觉检测探头位于补光灯的下方位置,且视觉检测探头上开设有供补光灯灯光射入的透光孔,所述检测机架上还设置有报警灯。

10.优选的,所述自动打端机构包括固定安装在工作台上的打端机架,所述打端机架上固定安装有打端伺服电机和上端子料架,所述打端伺服电机的输出端连接有凸轮,所述凸轮与打端上模座接触连接,所述打端上模座的正下方设置有打端下模座,所述打端上模座在打端伺服电机的作用下与打端下模座配合将上端子料架上的端子压合在三组绞线上,所述打端机架的一侧还设置有废料收集机架,所述废料收集机架上设置有废料收集轮,所述废料收集轮上设置有驱动其收集废料的废料收集电机。

11.优选的,所述自动插壳机构包括自动上插接壳装置、自动插插接壳装置和废余料收集装置,其中自动上插接壳装置包括与振动盘的出料口连接的上料流道以及设置在上料流道内的推料杆,所述自动上插接壳装置还包括插接壳主动伺服电机,所述插接壳主动伺服电机的输出端通过插接壳皮带与从动轴连接,所述插接壳皮带上固定连接有推料杆固定块,所述推料杆固定安装在推料杆固定块上,所述上料流道远离振动盘一端设置有插接壳感应传感器,当插接壳感应传感器感应到上料流道插接壳放置位发生错误时,推料杆在插接壳主动伺服电机的作用下将插接壳推至废余料收集装置,当插接壳感应传感器感应到上料流道上插接壳放置位置正确时,推料杆将插接壳推至自动插插接壳装置处,所述自动插插接壳装置包括插接台,所述插接台的前端设置有上夹线爪和下夹线爪,所述上夹线爪和

下夹线爪分别固定安装在上夹线爪固定板和下夹线爪固定板上,所述上夹线爪固定板和下夹线爪固定板分别固定安装在上夹线气缸和下夹线气缸的输出端上,所述上夹线爪和下夹线爪在上夹线气缸和下夹线气缸的作用下将打端后的三组绞线夹住,所述插接台的上方设置有定位装置,所述定位装置包括定位伺服电机和定位爪,所述定位爪固定安装在定位爪固定块上,所述定位伺服电机的输出端通过定位皮带与定位从动轴连接,所述定位爪固定块固定安装在定位皮带上,所述定位爪在定位伺服电机的作用下与插接台配合将自动上插接壳装置送来的三个插接壳进行定位,所述插接台的后方设置有插接气缸,所述插接气缸的输出端连接有插接推块,所述插接推块在插接气缸的作用下将插接壳推至三组绞线内。

12.优选的,所述废余料收集装置包括废余料槽和废余料流道,所述废余料流道的一端与废余料槽连通,另一端与插接台对接。

13.优选的,所述自动夹线机构包括固定安装在工作台上的x轴直线气缸以及设置在x轴直线气缸上可沿着x轴直线气缸的长度方向上滑动的x轴直线滑块,所述x轴直线滑块上固定安装有y轴直线气缸,所述y轴直线气缸上滑动设置有y轴滑块,所述y轴滑块上固定安装有进线支架,所述进线支架的一端固定安装有进线辊轮组,另一端设置有z轴气缸,所述z轴气缸的输出端连接有夹线底座,所述夹线座上压合有压板,所述压板与夹线座之间形成有若干个进线孔。

14.优选的,所述夹线沾锡机构包括固定安装在工作台上的沾锡固定座以及位于沾锡固定座下方一侧的沾锡台,所述沾锡固定座上固定安装有沾锡伺服电机,且沾锡固定座上还活动安装有驱动轴,所述驱动轴的一端通过沾锡皮带与沾锡伺服电机连接,另一端与夹线气缸固定连接,所述夹线气缸的输出端设置有夹线夹爪,所述沾锡台上开设有废锡收集槽,在废锡收集槽处设置有锡枪,所述沾锡台上还固定安装有沾锡气缸,所述沾锡气缸的输出端连接有绞线推杆,所述绞线推杆在沾锡气缸的作用下将三组绞线推至锡枪处完成三组绞线的沾锡工序。

15.与现有技术相比,本发明的有益效果如下:

16.1、本发明提供了一种三组绞线自动打端插壳机,该自动打端插壳机包括工作台,在工作台上设置有保护罩,在保护罩内设置有自动裁切剥皮机构、检测机构、自动打端机构、自动插壳机构、自动夹线机构和夹线沾锡机构,该自动裁切剥皮机构、检测机构、自动打端机构、自动插壳机构、自动夹线机构和夹线沾锡机构分别与自动控制装置上的plc控制器通讯连接,通过plc控制器来控制自动打端插壳机,可以应客户要求对三组线束自动切线剥皮、自动打端、自动插插接壳、自动检测、自动沾锡绞线和自动下料,实现了自动化生产,代替了传统的半自动化设备以及人工,减小了占地,同时也降低了人工的劳动强度,提高了生产效率。

附图说明

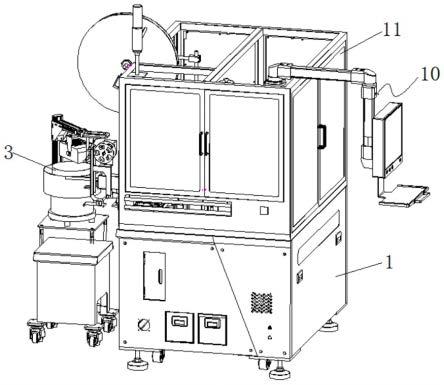

17.图1为本发明的整体结构图;

18.图2为本发明的部分结构图;

19.图3为本发明自动裁切剥皮机构的结构图;

20.图4为本发明图3中a的放大图;

21.图5为本发明自动裁切剥皮机构的部分结构图;

22.图6为本发明检测机构的结构图;

23.图7为本发明自动打端机构的结构图;

24.图8为本发明自动打端机构的部分结构图;

25.图9为本发明自动插壳机构的结构图;

26.图10为本发明自动上插接壳装置的爆炸图;

27.图11为本发明自动插插接壳装置和废余料收集装置的爆炸图;

28.图12为本发明自动夹线机构的结构图;

29.图13为本发明图12中b的放大图;

30.图14为本发明夹线沾锡机构的结构图。

31.图中的附图标记及名称如下:

32.1、主机架;2、工作台;3、振动盘;4、自动裁切剥皮机构;41、裁切剥皮机壳;42、切线驱动电机;43、切线传动装置;431、双螺母差动丝杆;432、限位滑轨;433、上滑动螺母;434、下滑动螺母;435、上滑块;436、下滑块;44、切线装置;441、上切刀固定座;442、下切刀固定座;443、上切刀;444、下切刀;445、上剥皮刀;446、下剥皮刀;45、搓线装置;451、摆臂气缸;452、摆臂;453、上滑臂;454、下滑臂;455、上锉刀;456、下锉刀;457、搓线滑块;458、搓线气缸;5、检测机构;51、检测机架;52、补光灯;53、视觉检测探头;54、透光孔;6、自动打端机构;61、打端机架;62、打端伺服电机;63、上端子料架;64、凸轮;65、打端上模座;66、打端下模座;67、废料收集机架;68、废料收集轮;69、废料收集电机;7、自动插壳机构;71、自动上插接壳装置;711、上料流道;712、推料杆;713、插接壳主动伺服电机;714、插接壳皮带;715、从动轴;716、推料杆固定块;717、插接壳感应传感器;72、自动插插接壳装置;721、插接台;722、上夹线爪;723、下夹线爪;724、上夹线爪固定板;725、下夹线爪固定板;726、上夹线气缸;727、下夹线气缸;728、定位爪;729、定位爪固定块;7210、定位伺服电机;7211、定位皮带;7212、定位从动轴;7213、插接气缸;7214、插接推块;73、废余料收集装置;731、废余料槽;732、废余料流道;8、自动夹线机构;81、x轴直线气缸;82、x轴直线滑块;83、y轴直线气缸;84、y轴滑块;85、进线支架;86、进线辊轮组;87、z轴气缸;88、夹线底座;89、压板;810、进线孔;9、夹线沾锡机构;91、沾锡固定座;92、沾锡伺服电机;93、驱动轴;94、夹线气缸;95、夹线夹爪;96、沾锡台;97、废锡收集槽;98、锡枪;99、沾锡气缸;910、绞线推杆;911、沾锡皮带;10、自动控制装置;101、固定架;102、plc控制器;11、保护罩;12、成品下料皮带;13、皮带电机;14、下料机械手。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.在本发明实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对

本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

36.请参阅图1和图2,本发明提供的一种实施例:一种三组绞线自动打端插壳机,该自动打端插壳机包括主机架1、设置在主机架1上的工作台2以及设置在工作台2一侧的振动盘3,所述工作台2上设置有保护罩11,所述保护罩11为上端有开口内部中空的腔体结构,在该腔体内从右至左依次设置有自动裁切剥皮机构4、检测机构5、自动打端机构6和自动插壳机构7,在自动插壳机构7一侧设置有自动夹线机构8,所述自动夹线机构8将三组绞线夹取并依次经过自动裁切剥皮机构4、检测机构5、自动打端机构6和自动插壳机构7,完成对三组绞线的裁切剥皮、剥皮检测、自动打端和自动插插接壳工序,所述保护罩11内还设置有夹线沾锡机构9,所述夹线沾锡机构9位于自动裁切剥皮机构4后方一侧,所述自动夹线机构8将插插接壳后的三组绞线移动至夹线沾锡机构9,夹线沾锡机构9对绞线进行沾锡工序,所述自动打端插壳机还包括自动控制装置10,所述自动控制装置10包括固定架101和plc控制器102,所述固定架101固定安装在工作台2上,且固定架101远离工作台2一端由内向外延伸至保护罩11外侧后与plc控制器102固定连接,所述plc控制器102分别与自动裁切剥皮机构4、检测机构5、自动打端机构6、自动插壳机构7、自动夹线机构8和夹线沾锡机构9通讯连接,并控制自动裁切剥皮机构4、检测机构5、自动打端机构6、自动插壳机构7、自动夹线机构8和夹线沾锡机构9的工作。

37.具体的,所述工作台2上还设置有成品下料皮带12,所述成品下料皮带12位于夹线沾锡机构9的一侧,且成品下料皮带12由内向外贯穿保护罩11,并延伸至保护罩11外侧,所述成品下料皮带12上设置有驱动其转动的皮带电机13,且成品下料皮带12的上方还设置有将沾锡后的三组绞线移动至成品下料皮带12上的下料机械手14。

38.请再次参阅图1和图2,通过采用上述的技术方案,通过plc控制器102来控制自动打端插壳机,可以应客户要求对三组线束自动切线剥皮、自动打端、自动插插接壳、自动检测、自动沾锡绞线和自动下料,实现了自动化生产,代替了传统的半自动化设备以及人工,减小了占地,同时也降低了人工的劳动强度,提高了生产效率。

39.请参阅图3至图5,图中的自动裁切剥皮机构4包括裁切剥皮机壳41、切线驱动电机42、切线传动装置43、切线装置44和搓线装置45,其中切线传动装置43和搓线装置45位于裁切剥皮机壳41内,切线驱动电机42通过切线传动装置43与切线装置44连接,所述切线装置44包括相对设置的上切刀固定座441和下切刀固定座442,所述上切刀固定座441上固定安装有上切刀443,所述下切刀固定座442上安装有下切刀444,所述上切刀443的刀刃与下切刀444的刀刃配合将线材切断,所述切线装置44还包括相对设置的上剥皮刀445和下剥皮刀446,所述上剥皮刀445位于所述上切刀固定座441上,并与所述上切刀443平行设置,所述下

剥皮刀446位于下切刀固定座442上,并与所述下切刀444平行设置,所述切线传动装置43包括与切线驱动电机42转动连接的双螺母差动丝杆431以及与所述双螺母差动丝杆431平行设置的限位滑轨432,所述双螺母差动丝杆431上套设有上滑动螺母433和下滑动螺母434,所述上滑动螺母433和下滑动螺母434的内壁均设置有与双螺母差动丝杆431相匹配的内螺纹,且上滑动螺母433和下滑动螺母434在双螺母差动丝杆431的作用下做相向运动,所述限位滑轨432上设置有上滑块435和下滑块436,所述上滑块435的一端面与上滑动螺母433连接,另一端面与上切刀固定座441连接,所述下滑块436的一端面与下滑动螺母434连接,另一端面与下切刀固定座442连接,所述搓线装置45包括摆臂气缸451以及与摆臂气缸451输出端铰接的摆臂452,所述摆臂452的两端分别连接有上滑臂453和下滑臂454,所述上滑臂453和下滑臂454远离摆臂452的一端分别连接有上锉刀455和下锉刀456,所述上锉刀455和下锉刀456相对设置,所述上滑臂453和下滑臂454上分别设置有搓线滑块457,所述搓线滑块457上设置有驱动其搓线的搓线气缸458。

40.请再次参阅图3至图5,通过采用上述的技术方案,切线传动装置43由切线驱动电机42驱动其工作带动切线装置44完成对三组线束的切线剥皮工序,搓线装置45对剥皮后的三组线束搓合绞接在一起,便于后续沾锡工序的操作,在自动切线剥皮工序中,切线驱动电机42驱动切线传动装置43上的双螺母差动丝杆431旋转,双螺母差动丝杆431转动的过程中带动上滑动螺母433和下滑动螺母434做相向运动,进一步带动与上滑动螺母433和下滑动螺母434固定连接的上滑块435和下滑块436沿着限位滑轨432滑动,上滑块435和下滑块436滑动的过程中带动上切刀固定座441和下切刀固定座442相向滑动,这样上切刀固定座441和下切刀固定座442上的上切刀443与下切刀444配合对三组线束切断,此时的上切刀固定座441和下切刀固定座442继续相向滑动,直至上剥皮刀445和下剥皮刀446与切断后的三组线束接触,将三组线束上的绝缘层剥离,最后搓线装置45上的摆臂气缸451通过摆臂452带动上滑臂453和下滑臂454上下移动,进一步的带动上锉刀455和下锉刀456接触,此时的搓线气缸458驱动上滑臂453和下滑臂454上的搓线滑块457往上锉刀455和下锉刀456一端移动,对上锉刀455和下锉刀456之间的剥皮后的三组线束绞合在一起。

41.请参阅图6,图中的检测机构5包括固定安装在自动打端机构6上的检测机架51,所述检测机架51上固定安装有补光灯52和视觉检测探头53,所述视觉检测探头53位于补光灯52的下方位置,且视觉检测探头53上开设有供补光灯52灯光射入的透光孔54,所述检测机架51上还设置有报警灯55。

42.请再次参阅图6,通过采用上述的技术方案,检测机构5对裁线剥皮后的三组线束进行检测,在检测时,上述的自动夹线机构8将裁线剥皮后的三组线束移动至检测机构5的视觉检测探头53下方,补光灯52对被检测的产品补光,视觉检测探头53检测线束是否剥皮完整,检测合格的线束由自动夹线机构8移动至下一工序,不合格的产品会触发报警灯55报警,再由人工处理。

43.请参阅图7和图8,图中的自动打端机构6包括固定安装在工作台2上的打端机架61,所述打端机架61上固定安装有打端伺服电机62和上端子料架63,所述打端伺服电机62的输出端连接有凸轮64,所述凸轮64与打端上模座65接触连接,所述打端上模座65的正下方设置有打端下模座66,所述打端上模座65在打端伺服电机62的作用下与打端下模座66配合将上端子料架63上的端子压合在三组绞线上,所述打端机架61的一侧还设置有废料收集

机架67,所述废料收集机架67上设置有废料收集轮68,所述废料收集轮68上设置有驱动其收集废料的废料收集电机69。

44.请再次参阅图7和图8,通过采用上述的技术方案,上端子料架63上的端子排由上模座65和下模座66之间经过,废料由废料收集轮68牵引,实现自动上端子,打端伺服电机62驱动凸轮64转动,凸轮64转动时带动上模座65一上一下运动,并配合下模座66将端子打在三组线束上。

45.请参阅图9至图11,图中的自动插壳机构7包括自动上插接壳装置71、自动插插接壳装置72和废余料收集装置73,其中自动上插接壳装置71包括与上述振动盘3的出料口连接的上料流道711以及设置在上料流道711内的推料杆712,所述自动上插接壳装置71还包括插接壳主动伺服电机713,所述插接壳主动伺服电机713的输出端通过插接壳皮带714与从动轴715连接,所述插接壳皮带714上固定连接有推料杆固定块716,所述推料杆712固定安装在推料杆固定块716上,所述上料流道711远离振动盘3一端设置有插接壳感应传感器717,当插接壳感应传感器717感应到上料流道711插接壳放置位发生错误时,推料杆712在插接壳主动伺服电机713的作用下将插接壳推至废余料收集装置73,当插接壳感应传感器717感应到上料流道711上插接壳放置位置正确时,推料杆712将插接壳推至自动插插接壳装置72处,所述自动插插接壳装置72包括插接台721,所述插接台721的前端设置有上夹线爪722和下夹线爪723,所述上夹线爪722和下夹线爪723分别固定安装在上夹线爪固定板724和下夹线爪固定板725上,所述上夹线爪固定板724和下夹线爪固定板725分别固定安装在上夹线气缸726和下夹线气缸727的输出端上,所述上夹线爪722和下夹线爪723在上夹线气缸726和下夹线气缸727的作用下将打端后的三组绞线夹住,所述插接台721的上方设置有定位装置,所述定位装置包括定位伺服电机7210和定位爪728,所述定位爪728固定安装在定位爪固定块729上,所述定位伺服电机7210的输出端通过定位皮带7211与定位从动轴7212连接,所述定位爪固定块729固定安装在定位皮带7211上,所述定位爪728在定位伺服电机7210的作用下与插接台721配合将自动上插接壳装置71送来的三个插接壳进行定位,所述插接台721的后方设置有插接气缸7213,所述插接气缸7213的输出端连接有插接推块7214,所述插接推块7214在插接气缸7213的作用下将插接壳推至三组绞线内,所述废余料收集装置73包括废余料槽731和废余料流道732,所述废余料流道732的一端与废余料槽731连通,另一端与插接台721对接。

46.请再次参阅图9至图11,上述的自动夹线机构8将压好端子的三组线束移动至自动插壳机构7,同时上述振动盘3上的插接壳经上料流道711到达上料流道711的末端,此时的插接壳感应传感器717对插接壳的插接位置和方向进行检测,主动伺服电机713驱动带动推料杆固定块716沿着上料流道711的长度方向移动,在移动的过程中推料杆712将检测合格的插接壳推至插接台721,不合格的插接壳由推料杆712推至废余料流道732,不合格的插接壳经废余料流道732到达废余料槽731内,合格的插接壳到达插接台721上时,定位爪728在定位伺服电机7210的作用下往插接台721一端移动,直至定位爪728将三个插接壳完全定位,此时的上夹线爪722和下夹线爪723在上夹线气缸726和下夹线气缸727的作用下将自动夹线机构8处的三组线束夹紧并对准三个插接壳,最后插接气缸7213推动插接推块7214将插接壳插接在三组绞线上,自动夹线机构8将插好插接壳的三组线束移动至下一工序。

47.请参阅图12和图13,图中的自动夹线机构8包括固定安装在工作台2上的x轴直线

气缸81以及设置在x轴直线气缸81上可沿着x轴直线气缸81的长度方向上滑动的x轴直线滑块82,所述x轴直线滑块82上固定安装有y轴直线气缸83,所述y轴直线气缸83上滑动设置有y轴滑块84,所述y轴滑块84上固定安装有进线支架85,所述进线支架85的一端固定安装有进线辊轮组86,另一端设置有z轴气缸87,所述z轴气缸87的输出端连接有夹线底座88,所述夹线座88上压合有压板89,所述压板89与夹线座88之间形成有若干个进线孔810。

48.请再次参阅图12和图13,进线支架85在x轴直线气缸81和y轴直线气缸83的作用下带着进线辊轮组86以及z轴气缸87沿着x轴和y轴移动,线束从线束架(图未示意)上进入进线辊轮组86,由进线辊轮组86牵引并经过压板89与夹线座88之间的进线孔810后延伸至进线孔810外侧,通过z轴气缸87可以调节进线孔810处线束的高度。

49.请参阅图14,图中的夹线沾锡机构9包括固定安装在工作台2上的沾锡固定座91以及位于沾锡固定座91下方一侧的沾锡台96,所述沾锡固定座91上固定安装有沾锡伺服电机92,且沾锡固定座91上还活动安装有驱动轴93,所述驱动轴93的一端通过沾锡皮带911与沾锡伺服电机92连接,另一端与夹线气缸94固定连接,所述夹线气缸94的输出端设置有夹线夹爪95,所述沾锡台96上开设有废锡收集槽97,在废锡收集槽97处设置有锡枪98,所述沾锡台96上还固定安装有沾锡气缸99,所述沾锡气缸99的输出端连接有绞线推杆910,所述绞线推杆910在沾锡气缸99的作用下将三组绞线推至锡枪98处完成三组绞线的沾锡工序。

50.请再次参阅图14,上述自动夹线机构8将插接好插接壳的三个线束移动至夹线沾锡机构9,夹线夹爪95在沾锡伺服电机92的作用下旋转至沾锡台96处,此时的绞线推杆910在沾锡气缸99的作用下将三组绞线推至锡枪98处完成三组绞线的沾锡工序。

51.综上,本发明提供的一种三组绞线自动打端插壳机,结构设计合理,可以自动切线剥皮、自动打端、自动插插接壳、自动检测、自动沾锡绞线以及自动下料,代替了传统的半自动化设备以及人工,减小了占地,同时也降低了人工的劳动强度,提高了生产效率,值得大力推广运用。

52.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。