1.本发明涉及汽车技术领域,具体的说是一种电池箱体及设计方法和控制方法。

背景技术:

2.由于人民的生活水平的日益提高,汽车已经成为每个家庭必备的用品,然而随着汽油车的数量的增加,其产生的有害气体等污染物对我们的生活环境的污染已经到了令我们难以承受的地步,因此,我们必须找到能够在一定程度上代替汽油的新能源,以缓解我们的环境压力。

3.基于这样的现状,使用动力电池的新能源汽车以其显而易见的优势成为了人们的新宠。首先,使用动力电池的新能源汽车相对于汽油车来说,能够更加节省成本;其次,由于电池不和氧气发生氧化反应,因此在充放电过程中没有多余的废气排出,有效地防止了对环境的污染。

4.动力电池作为新能源汽车的关键核心零部件,结构安全及更换速度非常重要。现有技术中动力电池内部气压无法均衡,动力电池热失控时气压排泄速度较慢。

技术实现要素:

5.本发明提供了一种电池箱体及设计方法和控制方法,能够对动力电池内部的气压进行均衡,并且在热失控时带动有孩有害气压快速通过泄压口排除动力电池,有效延缓电池热失控,解决了现有技术中动力电池内部气压无法均衡,动力电池热失控时气压排泄速度较慢的问题。

6.本发明技术方案结合附图说明如下:

7.第一方面,本发明实施例提供了一种电池箱体,包括下箱体端板1、液冷板2、气压均衡器3、限位条4、电池模组5、下箱体侧板6、支撑圆柱7、泄压口8和上盖;所述下箱体端板1、下箱体侧板6和上盖构成了箱体本体;所述液冷板2集成在箱体本体内;所述电池模组5固定在液冷板2上;所述支撑圆柱7的下端固定在电池模组5上;所述气压均衡器3设置在支撑圆柱7的上部,并且能绕着支撑圆柱7的中心旋转;所述泄压口8设置在电池模组5上;所述液冷板2上设置有限位条4。

8.进一步地,所述气压均衡器3包括径向板301、中间板302、凸缘板303和切面板304;所述中间板302设置在支撑圆柱7并且能绕着支撑圆柱7旋转;所述中间板302的圆周分布多个旋转叶片;每个所述旋转叶片包括径向板301和凸缘板303;所述凸缘板303的上表面为切面板304。

9.进一步地,所述泄压口8与气压均衡器3的直线距离≤0.2m。

10.进一步地,所述气压均衡器3为永磁铁。

11.进一步地,所述支撑圆柱7内部包含电磁线圈,由电池总成低压线束供电,通电后形成电磁场;所述电磁线圈接收电池管理系统的信号,对设置在上端的气压均衡器3进行旋转控制。

12.第二方面,本发明实施例提供了一种电池总成,包括一种电池箱体。

13.第三方面,本发明实施例提供了一种电动车辆,包括车辆本体和一种电池总成。

14.第四方面,本发明实施例提供了一种电池箱体的设计方法,包括:

15.根据电池热失控延缓安全系数hbs及电池气压均衡系数lhs确定气压平衡器3的极限旋转面积v:

16.根据气压平衡器3的极限旋转面积v确定气压平衡器3的直径d和中间板(302)的厚度h。

17.进一步地,所述气压平衡器3的极限旋转面积v=hbs/cc*lhs/lna*tana(lna*expa)*lna*tana(sina*exp(a)*a*a*cot(a)*(2[lna*tana][9/5(a*sinc/a*c)][lna*tana][1/6(a/sinc c)],其中,cc为电池结构阈值系数,取0.53-0.62;a为气压旋转补偿参数,取9

°

>a>0

°

;c为气压平衡校正安全系数;

[0018]

所述直径d=v/(bn*e)/(bn*e)*0.55*lna*tana(lna*tanaa*expa)*lna*tana(sina*exp(a),其中,bn为设计高度安装尺寸;e为电池布置尺寸系数,取1.23-1.53;

[0019]

所述厚度h=v*tan(a)*π[lna*tanaa*tana/lgc*expa*exp(a)]^2*lna*tana(a)*(3[lna*tana][1/5(a*sinc/cosa*c)][lna*tana][1/6(a/sinc/tanc)]*lna*sina*expa*lna*tana(sina*expa)。

[0020]

第五方面,本发明提供了一种电池箱体的控制方法,包括以下步骤:

[0021]

步骤一、电池管理系统通过电池总成内部的传感器采集电池总成气压数值;

[0022]

步骤二、电池管理系统根据采集到的气压信号进行判断,判断电池箱体是否需要气压均衡,分为三种模式:无工作模式、普通模式、极限模式、热失控模式;

[0023]

步骤三、定义电池管理系统接收到的最高气压为sm,电池最低气压为sn,气压差sw=sm-sn,安全气压阈值为sa,温差为每100毫秒的实施测试数据计算而来;

[0024]

无工作模式:sm≤sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cos(2*c)lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数,取0.951<c<0.964;电池管理系统无动作,支撑圆柱7不工作,气压均衡器3不转动;

[0025]

普通模式:sa/(1-lgc*expc*cosc*cotc*lgc*expc)≥sm>sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数;电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照30%最大转速转动,2min之后进行反馈动作;

[0026]

极限模式:sm>sa/(1-lgc*expc*cosc*cotc*lgc*expc)或sw的变化曲率>9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数;电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照90%最大转速转动,3min之后进行反馈动作;

[0027]

热失控模式:电池管理系统接收到电池热失控报警,电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照100%最大转速转动,直至系统失效;

[0028]

步骤四、动作反馈:对采集的电池气压进行信号反馈,

[0029]

信号判断:sm≤sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数,取0.951<c<0.964;如果未达标,重复进行步骤三;否则,退出控制。

[0030]

本发明的有益效果为:

[0031]

本发明的支撑圆柱的电磁场可以对安装在上部的气压均衡器进行旋转控制、停止控制,当电池热失控之后,泄压口会被压力涨破,气压均衡器通过飞速旋转可以带动有害气压快速通过泄压口排出电池动力电池,有效延缓电池热失控。

附图说明

[0032]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0033]

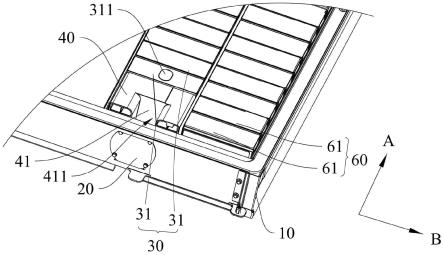

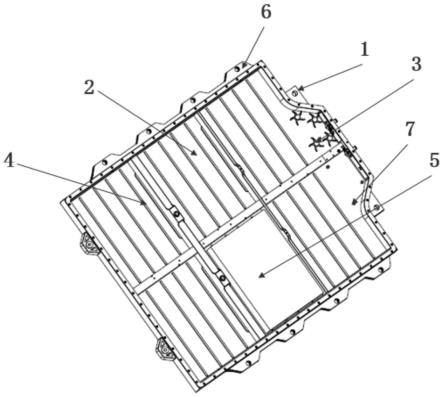

图1为本发明的部分结构的一个角度示意图;

[0034]

图2为本发明部分结构放大示意图;

[0035]

图3为本发明的部分结构的另一个角度示意图;

[0036]

图4为本发明中气压均衡器的一个角度示意图;

[0037]

图5为本发明中气压均衡器的另一个角度示意图。

[0038]

图中:

[0039]

1、下箱体端板;

[0040]

2、液冷板;

[0041]

3、气压均衡器;

[0042]

301、径向板;302、中间板;303、凸缘板;304、切面板;

[0043]

4、限位条;

[0044]

5、电池模组;

[0045]

6、下箱体侧板;

[0046]

7、支撑圆柱;

[0047]

8、泄压口。

具体实施方式

[0048]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。

[0050]

实施例一

[0051]

参阅图1、图2和图3,一种电池箱体,包括下箱体端板1、液冷板2、气压均衡器3、限位条4、电池模组5、下箱体侧板6、支撑圆柱7、泄压口8和上盖。

[0052]

所述下箱体端板1、下箱体侧板6和上盖构成了箱体本体;所述液冷板2集成在箱体本体内;所述电池模组5固定在液冷板2上;所述支撑圆柱7的下端固定在电池模组5上;所述

气压均衡器3设置在支撑圆柱7的上部,并且能绕着支撑圆柱7的中心旋转;所述泄压口8设置在电池模组5上;所述液冷板2上设置有限位条4。

[0053]

参阅图4和图5,所述气压均衡器3的材质为永磁铁,包括径向板301、中间板302、凸缘板303和切面板304;所述中间板302设置在支撑圆柱7并且能绕着支撑圆柱7旋转;所述中间板302的圆周分布多个旋转叶片;每个所述旋转叶片包括径向板301和凸缘板303;所述凸缘板303的上表面为切面板304。所述气压均衡器3为永磁铁。所述支撑圆柱7内部包含电磁线圈,由电池总成低压线束供电,通电后形成电磁场;所述电磁线圈接收电池管理系统的信号,对设置在上端的气压均衡器3进行旋转控制和停止控制,且反应速度≤10m/s。

[0054]

所述气压均衡器3布置在靠近泄压口8的位置,泄压口8与气压均衡器3的直线距离≤0.2m;动力电池热失控之后,泄压口8会被压力涨破,气压均衡器3通过飞速旋转可以带动有害气压快速通过泄压口8排除动力电池,有效延缓电池热失控。

[0055]

实施例二

[0056]

一种电池总成,包括一种电池箱体。安装有实施例一所述电池箱体的电池总成,当电池热失控之后,泄压口会被压力涨破,气压均衡器通过飞速旋转可以带动有害气压快速通过泄压口排出电池动力电池,有效延缓电池热失控。

[0057]

实施例三

[0058]

一种电动车辆,包括车辆本体和实施例二所述一种电池总成;电池总成安装在车辆本体上;设置有电池总成的电动车辆,可以当电池热失控之后,泄压口会被压力涨破,气压均衡器通过飞速旋转可以带动有害气压快速通过泄压口排出电池动力电池,有效延缓电池热失控,解决了现有技术中动力电池内部气压无法均衡,动力电池热失控时气压排泄速度较慢的问题。

[0059]

实施例四

[0060]

根据电池热失控延缓安全系数hbs及电池气压均衡系数lhs确定气压平衡器3的极限旋转面积v:

[0061]

所述气压平衡器3的极限旋转面积v=hbs/cc*lhs/lna*tana(lna*expa)*lna*tana(sina*exp(a)*a*a*cot(a)*(2[lna*tana][9/5(a*sinc/a*c)][lna*tana][1/6(a/sinc c)],其中,cc为电池结构阈值系数,取0.53-0.62;a为气压旋转补偿参数,取9

°

>a>0

°

;c为气压平衡校正安全系数;

[0062]

根据气压平衡器3的极限旋转面积v确定气压平衡器3的直径d和中间板(302)的厚度h。

[0063]

所述直径d=v/(bn*e)/(bn*e)*0.55*lna*tana(lna*tanaa*expa)*lna*tana(sina*exp(a),其中,bn为设计高度安装尺寸;e为电池布置尺寸系数,取1.23-1.53;

[0064]

所述厚度h=v*tan(a)*π[lna*tanaa*tana/lgc*expa*exp(a)]^2*lna*tana(a)*(3[lna*tana][1/5(a*sinc/cosa*c)][lna*tana][1/6(a/sinc/tanc)]*lna*sina*expa*lna*tana(sina*expa)。

[0065]

其中,所有参数需要根据cae、cfd仿真结果校正反馈。

[0066]

实施例五

[0067]

一种电池箱体的控制方法,包括以下步骤:

[0068]

步骤一、电池管理系统通过电池总成内部的传感器采集电池总成气压数值;

[0069]

步骤二、电池管理系统根据采集到的气压信号进行判断,判断电池箱体是否需要气压均衡,分为三种模式:无工作模式、普通模式、极限模式、热失控模式;

[0070]

步骤三、定义电池管理系统接收到的最高气压为sm,电池最低气压为sn,气压差sw=sm-sn,安全气压阈值为sa,温差为每100毫秒的实施测试数据计算而来;

[0071]

无工作模式:sm≤sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cos(2*c)lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数,取0.951<c<0.964;电池管理系统无动作,支撑圆柱7不工作,气压均衡器3不转动;

[0072]

普通模式:sa/(1-lgc*expc*cosc*cotc*lgc*expc)≥sm>sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数;电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照30%最大转速转动,2min之后进行反馈动作;

[0073]

极限模式:sm>sa/(1-lgc*expc*cosc*cotc*lgc*expc)或sw的变化曲率>9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数;电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照90%最大转速转动,3min之后进行反馈动作;

[0074]

热失控模式:电池管理系统接收到电池热失控报警,电池管理系统发出指令,支撑圆柱7进行工作,气压均衡器3按照100%最大转速转动,直至系统失效;

[0075]

步骤四、动作反馈:对采集的电池气压进行信号反馈,

[0076]

信号判断:sm≤sa/(1.03-lgc*expc*lgc*exp(c*c)*lgc*expc)且sw的变化曲率≤9*(1-lgc*expc*cosc*cotc*lgc*expc*lgc*exp(cosc)),其中,c为热失控气体补偿系数,取0.951<c<0.964;如果未达标,重复进行步骤三;否则,退出控制。

[0077]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。