1.本技术属于航空发动机装配领域,特别涉及一种航空发动机低压涡轮转子分解装置及工艺方法。

背景技术:

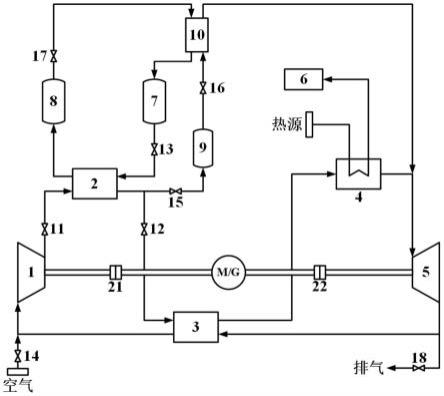

2.随着航空发动机高转速、大推力、高涡轮前温度方向的发展,导致发动机零组件结构设计更加紧凑,如图1-2所示,其中低压涡轮转子2配合紧度和配合路径长度均增大,给低压涡轮转子2的分解带来较大困难,低压涡轮转子2前端与二支点轴颈4过盈配合,后端与核心机单元体3由棒轴承8连接,二支点轴颈4与核心机单元体3由球轴承9连接,分解时需要克服过盈配合将低压涡轮转子2与二支点轴颈4脱离。

3.目前低压涡轮转子2分解方案主要是将低压涡轮转子2前端朝下,后端安装吊具1连接吊车,将分解顶头6插入低压涡轮转子2前端轴颈内,然后将液压千斤顶安装到分解顶板5上,再一起固定在二支点轴颈4上,液压千斤顶作动筒7的伸缩杆头部插入分解顶头6内,通过液压千斤顶施力,通过分解顶头6传递到低压涡轮转子2上,低压涡轮转子2每顶出一段距离,后端吊车将低压涡轮转子2随即抬升一段距离,直至低压涡轮转子2与二支点轴颈4完全脱离,最后使用吊车将低压涡轮转子2完全从核心机单元体3中吊出来。

4.现有技术方案的缺点如下:

5.1.由于低压涡轮转子与二支点轴颈过盈配合面较长,在低压涡轮转子后端棒轴承脱离之后,仍然存在过盈配合段,而此时低压涡轮转子后端无定心,整个低压涡轮转子的重心在后端,导致低压涡轮转子会发生偏斜,从而使低压涡轮转子分解力增大。

6.2.当低压涡轮转子与二支点轴颈过盈配合面脱离的瞬间,由于过盈力突然消失,导致低压涡轮轴脱离约束的瞬间沿轴向产生弹跳,同时分解顶板固定在二支点轴颈上,由于液压千斤顶反作用也会造成整个核心机单元体产生振动,易出现机件磕碰损伤风险。

7.因此,如何防止核心机单元体的振动,防止机体损伤是一个需要解决的问题。

技术实现要素:

8.本技术的目的是提供了一种航空发动机低压涡轮转子分解装置及工艺方法,以解决现有技术中低压涡轮转子分解时核心机单元体容易产生振动从而造成机体损伤的问题。

9.本技术的技术方案是:一种航空发动机低压涡轮转子分解装置,包括定位机匣、定位支撑、伸缩杆、驱动螺母、卡爪和转接段;所述定位机匣安装于核心机单元体上,所述定位机匣后端与吊具相连、前端与低压涡轮转子滑移配合,所述定位支撑同轴设于低压涡轮转子内并且定位支撑与低压涡轮转子的前端相连,所述定位支撑为空腔结构,所述伸缩杆滑移连接于定位支撑内,所述驱动螺母与定位支撑转动连接并且驱动螺母与伸缩杆螺纹连接,转动所述驱动螺母能够带动伸缩杆在定位支撑内伸出或收缩;所述定位支撑的侧壁上开设有安装槽,所述卡爪插入至安装槽并且卡爪与定位支撑铰接配合,所述伸缩杆在定位支撑内伸出时能够与卡爪相抵并驱动卡爪外伸与低压涡轮转子的内壁面相贴,当伸缩杆在

定位支撑内收缩时能够与卡爪相抵并驱动卡爪收缩;所述转接段驱动螺母固定连接并且转接段并螺纹连接于液压千斤顶作动筒的伸缩杆上。

10.优选地,所述卡爪为梯形结构件,所述伸缩杆的中部设有环形内凹槽,所述环形内凹槽的截面为梯形结构,所述卡爪插设于环形内凹槽内。

11.优选地,所述卡爪的外侧壁上设有定位凸台,当卡爪外伸时定位凸台的外壁面沿着低压涡轮转子的轴线方向设置并且定位凸台的外壁面与低压涡轮转子的内壁面相贴。

12.优选地,所述定位机匣内同轴设置有定位防护套,所述定位防护套套设于低压涡轮转子后端,所述定位机匣的内侧壁上设有多组沿低压涡轮转子轴线方向设置的定位轨道,所述定位轨道与定位防护套之间设有滑臂,所述滑移一端与定位防护套固定连接、另一端与滑臂滑移配合。

13.优选地,所述定位防护套为正多边形结构。

14.优选地,所述定位支撑的侧壁上固定连接有旋转销,所述卡爪铰接于旋转销上;所述定位支撑的前端设有转动槽,所述转动槽与驱动螺母之间连接有定位销;所述转接段通过锁紧螺钉固定于驱动螺母上。

15.作为一种具体实施方式,一种航空发动机低压涡轮转子分解工艺方法,包括:

16.将定位机匣安装到核心机单元体上,将定位防护套安装到低压涡轮转子上,再安装4个滑臂,滑臂安装完成后保证能够在定位机匣的定位轨道上自由滑动;

17.在低压涡轮转子后端安装吊具并连接吊车;

18.将伸缩杆插入至定位支撑内,通过旋转销将卡爪装配到定位支撑上,通过3个定位销将驱动螺母固定在定位支撑上,完成定位支撑的装配;

19.将组装完成的定位支撑、卡爪、伸缩杆和驱动螺母装入低压涡轮转子前端,使得定位支撑与低压涡轮转子的前端面贴合,逆时针旋转驱动螺母将伸缩杆伸出,推动三个卡爪同时外伸,直至卡住低压涡轮转子的内径;

20.将液压千斤顶作动筒安装到分解顶板上,再将转接段拧到液压千斤顶作动筒伸缩杆上;

21.将分解顶板安装到二支点轴颈上并将转接段对准驱动螺母;

22.驱动液压千斤顶作动筒将转接段与驱动螺母贴合,然后将3个锁紧螺钉锁紧;

23.继续驱动液压千斤顶作动筒,将低压涡轮转子逐步与二支点轴颈脱离,同时使用吊车一致对低压涡轮转子施加轴向拉力,使得低压涡轮转子向靠近吊车一端移动,直至低压涡轮转子与二支点轴颈完全脱离后,分开分解顶板与二支点轴承的连接;

24.顺时针旋转驱动螺母,带动伸缩杆收缩,推动三个卡爪同时缩回,将分解顶板、液压千斤顶作动筒和转接段分解;

25.使用吊车配合吊具将低压涡轮转子从核心机单元体中吊出,然后将定位机匣、滑臂和定位防护套分解,分解完成。

26.本技术的一种航空发动机低压涡轮转子分解装置及工艺方法,对低压涡轮转子进行分解时,定位支撑通过与低压涡轮转子小间隙配合,起到一重定位作用;定位机匣通过安装于核心机单元体上并沿着低压涡轮转子的轴向与低压涡轮转子滑移配合,从而对低压涡轮转子起到二重定位作用;当正向转动驱动螺母时,带动伸缩杆伸出,伸缩杆带动卡爪伸出并卡住低压涡轮转子的内径,实现对低压涡轮转子的第三重定位。通过对低压涡轮转子进

行三重定位,液压千斤顶作动筒在驱动低压涡轮转子与二支点轴颈分离时,保证低压涡轮转子不会发生偏斜,并且当低压涡轮转子与二支点轴颈分离时,三个卡爪的卡紧保证低压涡轮轴在脱离约束的瞬间不会产生弹跳,从而保证核心机单元体不会产生振动,避免机件产生磕碰损伤风险。

附图说明

27.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

28.图1为背景技术中低压涡轮转子分解结构整体图;

29.图2为背景技术中凸显低压涡轮转子与液压千斤顶作动筒之间的连接结构示意图;

30.图3为本技术整体结构示意图;

31.图4为本技术定位支撑与卡爪的配合结构示意图;

32.图5为本技术定位支撑与卡爪的配合结构剖视图;

33.图6为本技术卡爪与低压涡轮转子卡紧结构示意图;

34.图7为本技术定位机匣结构示意图。

35.1、吊具;2、低压涡轮转子;3、核心机单元体;4、二支点轴颈;5、分解顶板;6、分解顶头;7、液压千斤顶作动筒;8、棒轴承;9、球轴承;10、定位机匣;11、定位支撑;12、伸缩杆;13、驱动螺母;14、卡爪;15、转接段;16、安装槽;17、定位凸台;18、定位防护套;19、定位轨道;20、滑臂;21、旋转销;22、定位销;23、锁紧螺钉。

具体实施方式

36.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

37.一种航空发动机低压涡轮转子分解装置,如图3-5所示,包括定位机匣10、定位支撑11、伸缩杆12、驱动螺母13、卡爪14和转接段15;定位机匣10安装于核心机单元体3上,定位机匣10后端与吊具1相连、前端与低压涡轮转子2滑移配合,定位支撑11同轴设于低压涡轮转子2内并且定位支撑11与低压涡轮转子2的前端相连,定位支撑11与低压涡轮转子2为小间隙配合,定位支撑11为空腔结构,伸缩杆12滑移连接于定位支撑11内,驱动螺母13与定位支撑11转动连接并且驱动螺母13与伸缩杆12螺纹连接,转动驱动螺母13能够带动伸缩杆12在定位支撑11内伸出或收缩。

38.定位支撑11的侧壁上开设有安装槽16,卡爪14和安装槽16均有三组并沿着定位支撑11的周向均匀布设,卡爪14插入至安装槽16并且卡爪14与定位支撑11铰接配合,伸缩杆12在定位支撑11内伸出时能够与卡爪14相抵并驱动卡爪14外伸与低压涡轮转子2的内壁面相贴,当伸缩杆12在定位支撑11内收缩时能够与卡爪14相抵并驱动卡爪14收缩。

39.转接段15驱动螺母13固定连接并且转接段15并螺纹连接于液压千斤顶作动筒7的伸缩杆12上。

40.本技术中设定低压涡轮转子2靠近吊具1的一端为本技术的后端、低压涡轮转子2靠近液压千斤顶作动筒7的一端为本技术的前端。

41.对低压涡轮转子2进行分解时,定位支撑11通过与低压涡轮转子2小间隙配合,起到一重定位作用;定位机匣10通过安装于核心机单元体3上并沿着低压涡轮转子2的轴向与低压涡轮转子2滑移配合,从而对低压涡轮转子2起到二重定位作用;结合图6,当正向转动驱动螺母13时,带动伸缩杆12伸出,伸缩杆12带动卡爪14伸出并卡住低压涡轮转子2的内径,实现对低压涡轮转子2的第三重定位。通过对低压涡轮转子2进行三重定位,液压千斤顶作动筒7在驱动低压涡轮转子2与二支点轴颈4分离时,保证低压涡轮转子2不会发生偏斜,并且当低压涡轮转子2与二支点轴颈4分离时,三个卡爪14的卡紧保证低压涡轮轴在脱离约束的瞬间不会产生弹跳,从而保证核心机单元体3不会产生振动,避免机件产生磕碰损伤风险。

42.优选地,卡爪14为梯形结构件,伸缩杆12的中部设有环形内凹槽,伸缩杆12形成中间小、两头大的结构,直径较大的位置能够与卡爪14的前后两侧边接触,环形内凹槽的截面为梯形结构,卡爪14插设于环形内凹槽内。通过将卡爪14设置成梯形结构件,这样伸缩杆12伸缩时能够推动卡爪14的前后两侧边,使得卡爪14旋转,从而实现卡爪14与伸缩杆12之间的高效配合。

43.并且伸缩杆12上环形内凹槽的前端内壁和后端内壁均为外凸的圆弧面,与卡爪14摩擦少、配合稳定。

44.优选地,卡爪14的外侧壁上设有定位凸台17,当卡爪14外伸时定位凸台17的外壁面沿着低压涡轮转子2的轴线方向设置并且定位凸台17的外壁面与低压涡轮转子2的内壁面相贴。定位凸台17的设置能够与低压涡轮转子2之间有较大的接触面积,从而实现对低压涡轮转子2更稳定的定位。

45.结合图7,优选地,定位机匣10内同轴设置有定位防护套18,定位防护套18套设于低压涡轮转子2后端,定位机匣10的内侧壁上设有多组沿低压涡轮转子2轴线方向设置的定位轨道19,定位轨道19与定位防护套18之间设有滑臂20,滑移一端与定位防护套18固定连接、另一端与滑臂20滑移配合。通过设置定位防护套18和滑臂20实现定位机匣10与低压涡轮转子2之间的滑移配合,由于定位机匣10始终保持不变,在低压涡轮转子2与二支点轴颈4产生相对运动时,与低压涡轮转子2相连的定位防护套18与滑臂20一同在定位轨道19上移动,从而在分解过程中对低压涡轮转子2实时定位。定位防护套18与低压涡轮转子2之间为小间隙配合,多个滑臂20的设置保证定位防护套18与低压涡轮转子2之间始终保持同轴。吊车的吊具1从定位防护套18内伸入与低压涡轮转子2相连。

46.优选地,定位防护套18为正多边形结构,在能够与滑臂20稳定便捷连接的同时保证对称性和与低压涡轮转子2的同轴度。

47.优选地,定位支撑11的侧壁上固定连接有旋转销21,卡爪14铰接于旋转销21上,通过旋转销21实现卡爪14与定位支撑11的铰接配合;定位支撑11的前端设有转动槽,转动槽与驱动螺母13之间连接有定位销22,配合简单稳定;转接段15通过锁紧螺钉23固定于驱动螺母13上,固定稳定。

48.当需要转动驱动螺母13时,将人手从分解顶板5上的开口处伸出,将定位销22从定位支撑11上拔出,将锁紧螺钉23与驱动螺母13分离,此时用手拨动驱动螺母13环绕转动槽转动,定位支撑11和转接段15均保持不动,伸缩杆12在卡爪14的限位下不会发生转动,在卡爪14的限位下,驱动螺母13通过与伸缩杆12的螺纹配合从而驱动伸缩杆12的伸缩,而伸缩

杆12的伸缩又带动卡爪14的收缩与外伸。当带动卡爪14收缩后,再插入定位销22、拧上驱动螺母13,保证此时卡爪14与低压涡轮转子2始终处于分离状态。

49.作为一种具体实施方式,一种航空发动机低压涡轮转子2分解工艺方法,包括:

50.步骤1,将定位机匣10安装到核心机单元体3上,将定位防护套18安装到低压涡轮转子2上,再安装4个滑臂20,滑臂20安装完成后保证能够在定位机匣10的定位轨道19上自由滑动;

51.步骤2,在低压涡轮转子2后端安装吊具1并连接吊车;

52.步骤3,将伸缩杆12插入至定位支撑11内,通过旋转销21将卡爪14装配到定位支撑11上,通过3个定位销22将驱动螺母13固定在定位支撑11上,完成定位支撑11的装配;

53.步骤4,将组装完成的定位支撑11、卡爪14、伸缩杆12和驱动螺母13装入低压涡轮转子2前端,使得定位支撑11与低压涡轮转子2的前端面贴合,逆时针旋转驱动螺母13将伸缩杆12伸出,推动三个卡爪14同时外伸,直至卡住低压涡轮转子2的内径;

54.步骤5,将液压千斤顶作动筒7安装到分解顶板5上,再将转接段15拧到液压千斤顶作动筒7伸缩杆12上;

55.步骤6,将分解顶板5安装到二支点轴颈4上并将转接段15对准驱动螺母13;

56.步骤7,驱动液压千斤顶作动筒7将转接段15与驱动螺母13贴合,然后将3个锁紧螺钉23锁紧;

57.步骤8,继续驱动液压千斤顶作动筒7,将低压涡轮转子2逐步与二支点轴颈4脱离,同时使用吊车一致对低压涡轮转子2施加轴向拉力,使得低压涡轮转子2向靠近吊车一端移动,直至低压涡轮转子2与二支点轴颈4完全脱离后,分开分解顶板5与二支点轴承的连接;

58.步骤9,顺时针旋转驱动螺母13,带动伸缩杆12收缩,推动三个卡爪14同时缩回,将分解顶板5、液压千斤顶作动筒7和转接段15分解;

59.步骤10,使用吊车配合吊具1将低压涡轮转子2从核心机单元体3中吊出,然后将定位机匣10、滑臂20和定位防护套18分解,分解完成。

60.本方法通过在将低压涡轮转子2拉出之前,将三个卡爪14卡住低压涡轮转子2的内径,对低压涡轮转子2进行定位,配合定位防护套18和定位支撑11,实现三重定位,从而保证低压涡轮转子2在分解时不会偏斜,核心机单元体3不会产生振动,在低压涡轮转子2与二支点轴颈4分离后,再将卡爪14收回,不会对低压涡轮转子2的吊出造成影响。

61.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。