1.本公开涉及一种构造成调节多个车辆部件的温度的热管理系统。本公开进一步涉及一种包括热管理系统的车辆。

背景技术:

2.传统上,燃烧发动机已用于向车辆提供动力。燃烧发动机产生大量过量的热量,这由冷却系统冷却。此类冷却剂系统通常包括冷却剂通道、冷却剂泵和构造成将热量从冷却系统传递到环境空气的散热器。

3.随着诸如电力推进系统、混合电力推进系统、废热回收系统、电池、减速器等的部件和系统的引入,现代车辆通常包括需要调节温度的大量部件和系统。这些部件和系统中的许多具有不同的温度要求,并且诸如电池的一些部件对温度偏差特别敏感。因此,现代车辆通常包括若干冷却系统,冷却系统各自构造成调节车辆系统或车辆部件的温度。所有这些冷却系统通常设计为在相应系统/部件的最高功率输出下提供足够冷却的大小和容量。因此,在大多数操作条件下,相应冷却系统的大小和容量大于给定车辆系统或部件的当前功率输出所需的。此外,冷却系统的每个部件增加了车辆的成本、复杂性和重量。

4.而且,一般而言,在当今的消费市场上,如果产品具有不同的特征和功能,同时产品具有适合以成本效益合算的方式制造和组装的条件和/或特性,则将是一个优势。

技术实现要素:

5.本发明的目的是克服或至少减轻上文提到的问题和缺点中的至少一些。

6.根据本发明的第一方面,该目的通过一种构造成调节多个车辆部件的温度的热管理系统来实现。所述系统包括一个膨胀储罐和多个冷却剂回路,所述多个冷却剂回路各自构造成调节所述多个车辆部件中的车辆部件的温度。多个冷却剂回路中的每个冷却剂回路包括:构造成调节所述冷却剂回路中的冷却剂的温度的热交换器;包括泵入口的冷却剂泵;以及将所述泵入口流体连接到所述膨胀储罐的静压管线。

7.由于多个冷却剂回路中的每个冷却剂回路包括了包含将相应泵入口流体连接到膨胀储罐的静压管线在内的上述指定特征,因此所提供的系统能够以独立和单独的方式调节多个车辆部件的温度,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。此外,所提供的系统具有用于以有效方式利用车辆中的可用空间的条件。这是因为仅需要一个膨胀储罐来调节多个冷却剂回路的压力。而且,由于每个静压管线将每个泵入口流体连接到膨胀储罐,因此以有效方式调节了每个冷却回路的压力,并且可经由膨胀储罐使多个冷却剂回路除气。此外,可便于热管理系统的保养和维修。另外,可便于将冷却剂填充到多个冷却剂回路中。

8.此外,提供了一种模块化系统,其中对于车辆的不同构造,可在不显著增加包括该系统的车辆的成本、复杂性和重量的情况下,从系统添加和移除冷却剂回路。

9.因此,所提供的系统克服或至少减轻上文提到的问题和缺点中的至少一些。因此,

实现了上文提到的目标。

10.可选地,所述系统包括连接到所述膨胀储罐的公共静压管线部分,并且其中每个冷却剂回路的静压管线经由所述公共静压管线部分将所述相应泵入口流体连接到所述膨胀储罐。由此,提供了一种进一步简化的系统,其中冷却剂回路可简单地通过将所添加的冷却剂回路的静压管线连接到公共静压管线部分而添加到系统中。

11.可选地,多个冷却剂回路包括三个或更多个冷却剂回路。由此,所提供的系统能够以独立和单独的方式调节至少三个车辆部件的温度,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

12.可选地,多个冷却剂回路中的至少两个冷却剂回路构造成在不同温度水平下操作。由此,所提供的系统能够以独立和单独的方式调节不同温度水平下的多个车辆部件的温度,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

13.可选地,热管理系统包括构造成在多个冷却剂回路中的至少两个冷却剂回路之间传递热量的热传递系统。由此,所提供的系统具有用于增大系统的一个或多个冷却剂回路的冷却/加热容量的条件。作为其另一结果,系统的冷却剂回路中的一个或多个冷却剂回路可设计成大小和容量比原本的情况更小。作为其又一结果,所提供的系统具有用于进一步降低包括所述系统的车辆的成本、复杂性和重量的条件。

14.可选地,热传递系统包括用于在多个冷却剂回路中的至少两个冷却剂回路之间传递冷却剂的一个或多个混合管线。由此,所提供的系统具有用于以简单并且有效的方式在多个冷却剂回路中的至少两个冷却剂回路之间传递热量的条件。

15.可选地,所述热传递系统包括构造成控制冷却剂通过所述一个或多个混合管线的流动的阀装置。由此,所提供的系统具有用于以简单并且有效的方式控制多个冷却剂回路中的至少两个冷却剂回路之间的热传递的条件。

16.可选地,所述一个或多个混合管线中的至少一个混合管线连接到膨胀储罐。由此,所提供的系统能够利用膨胀储罐作为用于冷却剂的混合室。以此方式,所提供的系统具有用于以简单并且有效的方式在多个冷却剂回路的至少两个冷却剂回路之间传递热量的条件,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

17.可选地,所述一个或多个混合管线中的至少一个混合管线连接到公共静压管线部分。由此,所提供的系统能够利用公共静压管线部分作为用于冷却剂的混合管道。以此方式,所提供的系统具有用于以简单并且有效的方式在多个冷却剂回路的至少两个冷却剂回路之间传递热量的条件,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

18.可选地,热传递系统包括一组混合管线,所述一组混合管线至少包括与热管理系统的冷却剂回路的数目相同的数目的混合管线。由此,所提供的系统具有用于以简单并且有效的方式在多个冷却剂回路中的至少两个冷却剂回路之间传递热量的高容量。

19.可选地,多个冷却剂回路中的每个冷却剂回路包括混合管线,所述混合管线构造成将冷却剂从冷却剂回路传递到多个冷却剂回路中的另一个冷却剂回路。由此,所提供的系统具有用于以简单并且有效的方式在多个冷却剂回路中的至少两个冷却剂回路之间传递热量的高容量。

20.可选地,所述一个或多个混合管线中的至少一个混合管线将一个冷却剂回路的冷

却剂泵的泵出口流体连接到多个冷却剂回路中的另一个冷却剂回路的冷却剂泵的泵入口。由此,所提供的系统具有用于以直接并且有效的方式在多个冷却剂回路中的至少两个冷却剂回路之间传递热量的高容量,同时避免系统中的流动干扰。

21.可选地,热传递系统包括热泵回路,所述热泵回路包括布置在一个冷却剂回路中的冷凝器和布置在多个冷却剂回路中的另一个冷却剂回路中的蒸发器。由此,所提供的系统具有用于将热量从通常在较低温度下操作的冷却剂回路传递到通常在较高温度下操作的冷却剂回路的条件。以此方式,可以改进的方式在冷却剂回路之间分配和传递热量。作为其另一结果,所提供的系统能够改进包括所述系统的车辆的热效率。

22.可选地,所述多个冷却剂回路中的一个冷却剂回路是乘员室加热回路,所述乘员室加热回路构造成加热包括热管理系统的车辆的乘员室。由此,所提供的系统能够加热车辆的乘客室,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

23.可选地,所述冷凝器布置在所述乘员室加热回路中。由此,所提供的系统能够以有能效的方式加热车辆的乘客室,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

24.可选地,所述多个冷却剂回路中的至少一个冷却剂回路构造成调节电力推进系统的部件的温度。由此,所提供的系统能够调节电力推进系统的部件的温度,同时具有用于降低包括所述系统的车辆的成本、复杂性和重量的条件。

25.根据本发明的第二方面,该目的通过包括根据本公开的一些实施例的热管理系统的车辆来实现。

26.由于车辆包括根据一些实施例的系统,因此所提供车辆能够以独立和单独的方式调节多个车辆部件的温度,同时具有用于降低车辆的成本、复杂性和重量的条件。

27.此外,所提供的车辆包括模块化系统,其中对于动力系的不同构造,可在不显著增加车辆的成本、复杂性和重量的情况下,从系统中添加和移除冷却剂回路。

28.因此,所提供的车辆克服或至少减轻上文提到的问题和缺点中的至少一些。因此,实现了上文提到的目标。

29.当研究所附权利要求和以下详细描述时,本发明的进一步特征和优点将变得显而易见。

附图说明

30.从以下详细描述和附图中讨论的示例性实施例将容易理解本发明的各个方面,包括其特定特征和优点,其中:

31.图1示出了根据一些实施例的热管理系统,

32.图2示出了根据一些其它实施例的热管理系统,

33.图3示出了根据一些其它实施例的热管理系统,以及

34.图4示出了根据一些实施例的车辆。

具体实施方式

35.现在将更全面地描述本发明的方面。相同的数字始终指代相同元件。为了简洁和/或清楚,将不必详细描述公知的功能或构造。

36.图1示出了根据一些实施例的热管理系统10。如本文中进一步阐释的,热管理系统10构造成调节多个车辆部件11、12、13的温度。出于简洁和清楚的原因,热管理系统10在本文中的一些地方称为“系统10”。系统10包括仅一个膨胀储罐5和多个冷却剂回路1、2、3。根据图1中所示的实施例,系统10包括三个冷却剂回路1、2、3。根据其它实施例,如本文进一步阐释的,系统10可包括另一数目的冷却剂回路1、2、3,诸如两个、四个、五个、六个、七个等等。多个冷却剂回路1、2、3中的每一个冷却剂回路构造成调节多个车辆部件11、12、13中的车辆部件11、12、13的温度。仅仅作为实例,部件11、12、13中的一个或多个可为内燃发动机、电力推进系统、电力推进电机、功率电子器件、推进电池、燃料电池、减速器、热泵回路的冷凝器、乘员室热交换器等的部件。

37.多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括构造成调节冷却剂回路1、2、3中的冷却剂的温度的热交换器31、32、33。相应的热交换器31、32、33可为散热器,其可布置在包括系统10的车辆的前部区域处,以便在车辆的驾驶期间经受气流。此外,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括冷却剂泵21、22、23,所述冷却剂泵包括泵入口21’、22’、23’。每个冷却剂泵21、22、23构造成使冷却剂循环通过相应的冷却剂回路1、2、3。此外,根据所示实施例,每个冷却剂回路1、2、3包括旁路管线81、82、83和阀71、72、73。冷却剂回路1、2、3的旁路管线81、82、83绕过冷却剂回路1、2、3的热交换器31、32、33。相应阀71、72、73构造成将冷却剂引导到旁路管线81、82、83,和/或引导到连接到冷却剂回路1、2、3的热交换器31、32、33的导管部分91、92、93。由此,可通过调节阀71、72、73来调节冷却剂回路1、2、3中的冷却剂的温度。阀71、72、73可为恒温阀,其构造成基于泵送到阀71、72、73的冷却剂的温度来打开和关闭旁路管线81、82、83和/或导管部分91、92、93。作为备选方案或另外,阀71、72、73可为由控制装置控制的电子控制阀71、72、73。

38.根据本文中所述的其它实施例,多个冷却剂回路1、2、3中的冷却剂回路1、2、3中的一个或多个冷却剂回路可能缺少绕过冷却剂回路1、2、3的热交换器31、32、33的旁路管线81、82、83,并且因此还缺少阀71、72、73,所述阀构造成将冷却剂引导到旁路管线81、82、83和/或引导到连接到冷却剂回路1、2、3的热交换器31、32、33的导管部分91、92、93。根据此类实施例,可通过控制冷却剂回路1、2、3的冷却剂泵21、22、23的操作和/或通过控制构造成生成通过冷却剂回路1、2、3的热交换器31、32、33的气流的风扇的操作来调节冷却剂回路1、2、3中的冷却剂的温度和/或车辆部件11、12、13的冷却功率。根据本文中的实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括将冷却剂泵21、22、23的泵入口21’、22’、23’流体连接到膨胀储罐5的静压管线41、42、43。

39.由于这些特征,因此多个冷却剂回路1、2、3中的相应冷却回路1、2、3可以独立和单独的方式操作,以便调节车辆部件11、12、13的温度。也就是说,多个冷却剂回路1、2、3中的冷却回路1、2、3可在与系统10的其它冷却剂回路1、2、3不同的温度水平和不同的冷却剂流量水平下操作。而且,由于系统10包括流体连接到系统10的每个冷却剂回路1、2、3的一个公共膨胀储罐5,因此提供了不太复杂并且不太昂贵的系统10。另外,所提供的系统10具有用于以有效方式利用车辆中的可用空间的条件。

40.此外,提供了一种模块化系统10,其中对于车辆的不同构造,可在不显著增加包括该系统10的车辆的成本、复杂性和重量的情况下,从系统10添加和移除冷却剂回路1、2、3。

41.根据所示实施例,当系统10安装到车辆并且车辆定位在直立使用位置时,膨胀储

罐5相对于局部重力矢量gv安装在比系统1的其它部件更高的点处。每个静压管线41、42、43将膨胀储罐5流体连接到冷却剂回路1、2、3。此外,每个静压管线41、42、43可由管道或导管形成。以此方式,当系统10填充有冷却剂时,静压管线41、42、43将向系统10的相应冷却剂回路1、2、3提供静压力。当冷却剂回路1、2、3的冷却剂泵21、22、23操作时,在冷却剂回路1、2、3的正常操作期间,静压管线41、42、43与冷却剂回路1、2、3分离,其意义在于没有冷却剂泵送通过静压管线41、42、43。因此,在系统10的正常操作期间,基本上没有流体流,或至少仅是低流量的流体可通过相应的静压管线41、42、43提供。

42.如图1中可见,系统10的每个静压管线41、42、43排布成以便于气泡通过重力从相应冷却剂回路1、2、3输送到膨胀储罐5。更详细地,根据所示实施例,系统10的每个静压管线41、42、43排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,静压管线41、42、43的延伸方向具有沿着静压管线41、42、43的全长平行于局部重力矢量v的矢量分量。此外,根据一些实施例,系统10的静压管线41、42、43中的一个或多个静压管线可排布成使得静压管线41、42、43的一部分具有平行于系统10的位置处的水平平面的延伸方向。根据此类实施例,此类静压管线41、42、43可排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,平行于局部重力矢量gv的延伸方向的矢量分量不会沿着静压管线41、42、43的全长改变符号。以此方式,由于重力以及气泡与冷却剂之间的密度差,因此进入静压管线41、42、43的气泡可以有效方式沿着静压管线41、42、43的全长输送。此外,由于这些特征,因此例如在系统10的组装、保养和维修期间,可便于将冷却剂填充到系统10中。另外,由于多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括将泵入口21’、22’、23’流体连接到膨胀储罐5的静压管线41、42、43,因此可以有效方式对相应泵入口21’、22’、23’除气。而且,由于相应泵入口21’、22’、23’与膨胀储罐5之间的流体连接,因此可避免相应冷却剂泵21、22、23中的空化。

43.根据所示实施例,系统10包括连接到膨胀储罐5的公共静压管线部分4。每个冷却剂回路1、2、3的静压管线41、42、43经由公共静压管线部分4将相应泵入口21’、22’、23’流体连接到膨胀储罐5。由此,提供了一种进一步简化的系统10,其中冷却剂回路1、2、3可简单地通过将所添加的冷却剂回路1、2、3的静压管线41、42、43连接到公共静压管线部分4而添加到系统10中。公共静压管线部分4可具有比单独静压管线41、42、43更大的横截面积。根据其它实施例,系统10的静压管线41、42、43可直接连接到膨胀储罐5。

44.根据所示实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3构造成在不同温度水平下操作。根据其它实施例,多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3可构造成在不同温度水平下操作。

45.根据所示实施例,热管理系统10包括构造成在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递热量的热传递系统20。更详细地,根据所示实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括混合管线51、52、53,所述混合管线构造成将冷却剂从冷却剂回路1、2、3传递到多个冷却剂回路1、2、3中的另一个冷却剂回路1、2、3。因此,热传递系统20可包括一组混合管线51、52、53,所述一组混合管线包括与热管理系统10的冷却剂回路1、2、3的数目相同的数目的混合管线51、52、53。此外,根据所示实施例,每个混合管线51、52、53连接到膨胀储罐5。更详细地,每个混合管线51、52、53将冷却剂回路1、2、3的热交换器31、32、33下游的相应冷却剂回路1、2、3的一部分流体连接到膨胀储罐5。此外,每

个混合管线51、52、53连接到膨胀储罐5的第二连接件5’,而公共静压管线部分4连接到膨胀储罐5的第一连接件5’。根据其它实施例,系统10可包括连接到膨胀储罐5的第二连接件5’的公共混合管线部分,其中混合管线51、52、53连接到公共混合管线部分。根据本文中所述的其它实施例,系统10可包括用于在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递冷却剂的一个或多个混合管线51、52、53。此外,此类一个或多个混合管线51、52、53中的至少一个混合管线可连接到膨胀储罐5。

46.因此,如本文中所提及,热传递系统20可包括一个或多个混合管线51、52、53,以用于在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递冷却剂,以便在至少两个冷却剂回路1、2、3之间传递热量。根据其它实施例,如本文中进一步阐释的,热传递系统20可具有另一布局和/或设计,并且可构造成例如使用装置或系统(诸如热交换器、热泵回路等),通过传导、通过对流和/或通过辐射,以另一种方式在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递热量。如本文中所提及,热传递系统20也可称为热传递装置。

47.根据所示实施例,热传递系统20包括构造成控制冷却剂通过混合管线51、52、53的流动的阀装置61、62、63。更详细地,根据所示实施例,每个混合管线51、52、53包括构造成控制冷却剂通过混合管线51、52、53的流动的阀61、62、63。以此方式,提供了一种系统10,其中热量可经由膨胀储罐5从较冷的冷却回路1、2、3传递到较暖的冷却回路1、2、3,并且反之亦然。因此,根据图1中所示的实施例,膨胀储罐5用作用于冷却剂的混合室。

48.此外,如上所述,根据所示实施例,每个混合管线51、52、53在冷却剂回路1、2、3的热交换器31、32、33的下游位置处连接到相应的冷却剂回路1、2、3。由此,每个混合管线51、52、53可用于对相应的冷却剂回路1、2、3除气。系统10的每个混合管线51、52、53可排布成以便于气泡通过重力从相应的冷却剂回路1、2、3输送到膨胀储罐5。更详细地,系统10的每个混合管线51、52、53可排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,混合管线51、52、53的延伸方向沿着混合管线51、52、53的全长具有平行于局部重力矢量gv的矢量分量。此外,根据一些实施例,系统10的混合管线51、52、53中的一个或多个混合管线可排布成使得混合管线51、52、53的一部分具有平行于系统10的位置处的水平平面的延伸方向。根据此类实施例,此类混合管线51、52、53可排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,平行于局部重力矢量gv的延伸方向的矢量分量沿着混合管线51、52、53的全长不会改变符号。以此方式,由于重力以及气泡与冷却剂之间的密度差,因此进入混合管线51、52、53的气泡可以有效方式沿着混合管线51、52、53的全长输送。由于每个混合管线51、52、53可用于对相应的冷却剂回路1、2、3除气,因此如本文中所提及,混合管线51、52、53也可称为“除气管线”51、52、53。

49.根据本公开的其它实施例,多个冷却剂回路1、2、3中的一个或多个冷却剂回路1、2、3可能缺少构造成将冷却剂从冷却剂回路1、2、3传递到多个冷却剂回路1、2、3中的另一个冷却剂回路1、2、3的混合管线51、52、53。此外,根据一些实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3可能缺少构造成将冷却剂从冷却剂回路1、2、3传递到多个冷却剂回路1、2、3中的另一个冷却剂回路1、2、3的混合管线51、52、53。

50.根据所示实施例,系统10包括构造成在高温水平下操作的第一冷却剂回路1、构造成在中间温度水平下操作的第二冷却剂回路2和构造成在低温水平下操作的第三冷却剂回

路3。作为实例,为了将热量从第一回路1传递到第三回路3,第一回路1和第三回路3的阀61、63可控制为打开状态。结果,来自第一回路1和第三回路3的冷却剂在膨胀储罐5中混合。此外,获得了经由公共静压管线部分4以及第一冷却剂回路1和第三冷却剂回路3的相应静压管线41、43,从膨胀储罐5到第一冷却剂回路1和第二冷却剂回路3的冷却剂流。以此方式,第一冷却剂回路1供有的冷却剂具有比如果阀61、63处于闭合状态中的情况更低的温度,并且第三冷却剂回路3供有的冷却剂具有比如果阀61、63处于闭合状态中的情况更高的温度。只要其混合管线52的阀62处于闭合状态中,第二冷却剂回路2就不受影响。这是因为当第二冷却剂回路2的混合管线52的阀62处于闭合状态中时,仅存在经由第二冷却剂回路2的静压管线42到其它冷却剂回路1、3的一个流体连接。因此,当相应的阀61、62、63处于闭合状态中时,系统10的冷却剂回路1、2、3在将冷却剂泵送通过冷却剂回路1、2、3的意义上是闭合回路。

51.根据本公开的系统10可包括配置成控制阀61、62、63的打开状态的控制装置。出于简洁和清楚的原因,图1中未示出此类控制装置。此外,此类控制装置可配置成控制系统10的其它部件,诸如冷却剂泵21、22、23和阀71、72、73。

52.图2示出了根据一些其它实施例的热管理系统10。根据图2中所示的实施例的热管理系统10包括与图1中所示的热管理系统10相同的特征、功能和优点,下面阐释一些差异。

53.根据图2中所示的实施例,系统10的混合管线51、52、53连接到公共静压管线部分4。根据其它实施例,一个或多个混合管线51、52、53中的至少一个混合管线可连接到公共静压管线部分4。由于这些特征,因此公共静压管线部分4用作用于冷却剂的混合室。这意味着,在第一回路1和第三回路3的阀61、63控制为打开状态的上述给定实例中,来自第一回路1和第三回路3的冷却剂在公共静压管线部分4中混合。此外,获得了经由第一冷却剂回路1和第三冷却剂回路3的相应静压管线41、43,从公共静压管线部分4到第一冷却剂回路1和第二冷却剂回路3的冷却剂流。以此方式,第一冷却剂回路1供有的冷却剂具有比如果阀61、63处于闭合状态中的情况更低的温度,并且第三冷却剂回路3供有的冷却剂具有比如果阀61、63处于闭合状态中的情况更高的温度。只要其混合管线52的阀62处于闭合状态中,第二冷却剂回路2就不受影响。这是因为当第二冷却剂回路2的混合管线52的阀62处于闭合状态中时,仅存在经由第二冷却剂回路2的静压管线42到其它冷却剂回路1、3的一个流体连接。

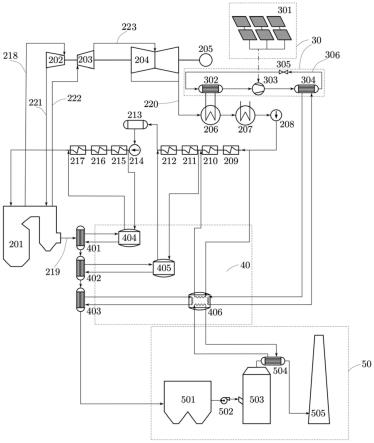

54.图3示出了根据一些其它实施例的热管理系统10。如本文中进一步阐释的,热管理系统10构造成调节多个车辆部件11’、12、13的温度。出于简洁和清楚的原因,热管理系统10在本文中的一些地方称为“系统10”。系统10包括仅一个膨胀储罐5和多个冷却剂回路1、2、3。根据图3中所示的实施例,系统10包括三个冷却剂回路1、2、3。根据其它实施例,如本文进一步阐释的,系统10可包括另一数目的冷却剂回路1、2、3,诸如两个、四个、五个、六个、七个等等。多个冷却剂回路1、2、3中的每一个冷却剂回路构造成调节多个车辆部件11’、12、13中的车辆部件11’、12、13的温度。仅仅作为实例,部件11’、12、13中的一个或多个可为内燃发动机、电力推进系统、电力推进电机、功率电子器件、推进电池、燃料电池、减速器、热泵回路的冷凝器、乘员室热交换器等的部件。

55.多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括构造成调节冷却剂回路1、2、3中的冷却剂的温度的热交换器31、32、33。相应的热交换器31、32、33可为散热器,其可布置在包括系统10的车辆的前部区域处,以便在车辆的驾驶期间经受气流。此外,多个冷却剂

回路1、2、3中的每个冷却剂回路1、2、3包括冷却剂泵21、22、23,所述冷却剂泵包括泵入口21’、22’、23’。每个冷却剂泵21、22、23构造成使冷却剂循环通过相应的冷却剂回路1、2、3。此外,每个冷却剂回路1、2、3包括旁路管线81、82、83和阀71、72、73。冷却剂回路1、2、3的旁路管线81、82、83绕过冷却剂回路1、2、3的热交换器31、32、33。相应阀71、72、73构造成将冷却剂引导到旁路管线81、82、83,和/或引导到连接到冷却剂回路1、2、3的热交换器31、32、33的导管部分91、92、93。由此,可通过调节阀71、72、73来调节冷却剂回路1、2、3中的冷却剂的温度。阀71、72、73可为恒温阀,其构造成基于泵送到阀71、72、73的冷却剂的温度来打开和关闭旁路管线81、82、83和/或导管部分91、92、93。作为备选方案或另外,阀71、72、73可为由控制装置控制的电子控制阀71、72、73。

56.根据本文中所述的其它实施例,多个冷却剂回路1、2、3中的冷却剂回路1、2、3中的一个或多个冷却剂回路可能缺少绕过冷却剂回路1、2、3的热交换器31、32、33的旁路管线81、82、83,并且因此还缺少阀71、72、73,所述阀构造成将冷却剂引导到旁路管线81、82、83和/或引导到连接到冷却剂回路1、2、3的热交换器31、32、33的导管部分91、92、93。根据此类实施例,可通过控制冷却剂回路1、2、3的冷却剂泵21、22、23的操作和/或通过控制构造成生成通过冷却剂回路1、2、3的热交换器31、32、33的气流的风扇的操作来调节冷却剂回路1、2、3中的冷却剂的温度和/或车辆部件11、12、13的冷却功率。根据本文中的实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括将泵入口21’、22’、23’流体连接到膨胀储罐5的静压管线41、42、43。

57.根据所示实施例,当系统10安装到车辆并且车辆定位在直立使用位置时,膨胀储罐5相对于局部重力矢量gv安装在比系统10的其它部件更高的点处。每个静压管线41、42、43将膨胀储罐5流体连接到冷却剂回路1、2、3。此外,每个静压管线41、42、43可由管道或导管形成。以此方式,当系统10填充有冷却剂时,静压管线41、42、43将向系统10的相应冷却剂回路1、2、3提供静压力。当冷却剂回路1、2、3的冷却剂泵21、22、23操作时,在冷却剂回路1、2、3的正常操作期间,静压管线41、42、43与冷却剂回路1、2、3分离,其意义在于没有冷却剂泵送通过静压管线41、42、43。因此,在系统10的正常操作期间,基本上没有流体流,或至少仅是低流量的流体可通过相应的静压管线41、42、43提供。

58.如图3中可见,系统10的每个静压管线41、42、43排布成以便于气泡通过重力从相应冷却剂回路1、2、3输送到膨胀储罐5。更详细地,根据所示实施例,系统10的每个静压管线41、42、43排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,静压管线41、42、43的延伸方向具有沿着静压管线41、42、43的全长平行于局部重力矢量v的矢量分量。此外,根据一些实施例,系统10的静压管线41、42、43中的一个或多个静压管线可排布成使得静压管线41、42、43的一部分具有平行于系统10的位置处的水平平面的延伸方向。根据此类实施例,此类静压管线41、42、43可排布成使得当系统10安装在车辆上的预期安装位置并且车辆定位在直立使用位置时,平行于局部重力矢量gv的延伸方向的矢量分量不会沿着静压管线41、42、43的全长改变符号。以此方式,由于重力以及气泡与冷却剂之间的密度差,因此进入静压管线41、42、43的气泡可以有效方式沿着静压管线41、42、43的全长输送。此外,由于这些特征,因此例如在系统10的组装、保养和维修期间,可便于将冷却剂填充到系统10中。另外,由于多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3包括将泵入口21’、22’、23’流体连接到膨胀储罐5的静压管线41、42、43,因此可以有效方式对相应

泵入口21’、22’、23’除气。而且,由于相应泵入口21’、22’、23’与膨胀储罐5之间的流体连接,因此可避免相应冷却剂泵21、22、23中的空化。

59.根据所示实施例,系统10包括连接到膨胀储罐5的公共静压管线部分4。每个冷却剂回路1、2、3的静压管线41、42、43经由公共静压管线部分4将相应泵入口21’、22’、23’流体连接到膨胀储罐5。由此,提供了一种进一步简化的系统10,其中冷却剂回路1、2、3可简单地通过将所添加的冷却剂回路1、2、3的静压管线41、42、43连接到公共静压管线部分4而添加到系统10中。公共静压管线部分4可具有比单独静压管线41、42、43更大的横截面积。根据其它实施例,系统10的静压管线41、42、43可直接连接到膨胀储罐5。

60.根据所示实施例,多个冷却剂回路1、2、3中的每个冷却剂回路1、2、3构造成在不同温度水平下操作。根据其它实施例,多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3可构造成在不同温度水平下操作。

61.根据所示实施例,热管理系统10包括构造成在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递热量的热传递系统20。更详细地,根据图3中所示的实施例,热传递系统20包括热泵回路45,所述热泵回路包括布置在一个冷却剂回路1中的冷凝器11’和布置在多个冷却剂回路1、2、3中的另一个冷却剂回路3中的蒸发器46。热泵回路45进一步包括构造成在朝向冷凝器11’的方向上压缩制冷剂的压缩机47和布置在蒸发器46上游的膨胀阀49。以此方式,热量可从较冷的冷却剂回路3传递到较暖的冷却剂回路1。

62.根据所示实施例,多个冷却剂回路1、2、3中的一个冷却剂回路是乘员室加热回路1,所述乘员室加热回路构造成加热包括热管理系统10的车辆30的乘员室35。如图3中所见,冷凝器11’布置在乘员室加热回路1中。由此,在蒸发器46中收集的热量可用于加热车辆30的乘员室35。因此,由于这些特征,提供了有能效的系统10。如图3中所示,乘员室加热回路1包括热交换器31和风扇34,其中风扇34构造成生成通过热交换器31进入乘员室35的气流。根据其它实施例,乘员室加热回路1可包括用于加热乘员室35的另一种类型的热传递装置,诸如布置在乘员室35中的一个或多个散热器。此外,如图3中所示,乘员室加热回路1可包括在热交换器31上游的附加加热器37,诸如电加热器37。如果乘员室加热回路1中的冷却剂温度不足以将乘员室35加热到期望水平,则可使用附加的加热器37。而且,根据一些实施例,附加的加热器37可用于加热系统1的另一个冷却剂回路2、3。根据此类实施例,热传递系统20可将由附加加热器37生成的热量传递到系统1的另一个冷却剂回路2、3。

63.图3中所示的热管理系统10的热传递系统20进一步包括一组混合管线51’、52’,以用于在多个冷却剂回路1、2、3中的至少两个冷却剂回路1、2、3之间传递冷却剂。混合管线51’、52’将一个冷却剂回路1、2的冷却剂泵21、22的泵出口21”、22”流体连接到多个冷却剂回路1、3中的另一个冷却剂回路1、3的冷却剂泵21、23的泵入口21’、23’。此外,热传递系统20包括构造成控制冷却剂通过一个或多个混合管线51’、52’的流动的阀装置61’、62’。

64.根据所示实施例,热传递系统20包括第一混合管线51’,其将第一冷却剂回路1的冷却剂泵21的泵出口21”流体连接到第三冷却剂回路3的冷却剂泵23的泵入口23’。此外,热传递系统20包括构造成调节冷却剂通过第一混合管线51’的流动的阀61’。以此方式,冷却剂可经由第一混合管线51’以直接方式从第一冷却剂回路1传递到第三冷却剂回路3,以便将热量从第一冷却剂回路1传递到第三冷却剂回路3。冷却剂可经由第三冷却剂回路3的静压管线43、公共静压管线部分4和第一冷却剂回路1的静压管线41从第三冷却剂回路3返回

到第一冷却剂回路1。因此,以此方式,冷却剂可以直接方式将从第三冷却剂回路3传递到第一冷却剂回路1,以便将热量从第三冷却剂回路3传递到第一冷却剂回路1。通过控制阀61’的打开程度以及第一冷却剂回路1和第三冷却剂回路3的冷却剂泵21、23的操作流量,可以有效方式控制第一冷却剂回路1与第三冷却剂回路3之间的混合率。

65.此外,根据所示实施例,热传递系统20包括第二混合管线52’,其将第一冷却剂回路1的冷却剂泵21的泵出口21”流体连接到第二冷却剂回路2的冷却剂泵22的泵入口22’。此外,热传递系统20包括构造成调节冷却剂通过第二混合管线52’的流动的阀62’。根据所示实施例,如下面所阐释的,阀62’构造成以间接方式调节冷却剂通过第二混合管线52’的流动。根据图3中所示的实施例,冷却剂可经由第二冷却剂回路2的静压管线42、公共静压管线部分4和第一冷却剂回路1的静压管线41从第二冷却剂回路2返回到第一冷却剂回路1。由于冷却剂从第二冷却剂回路2返回到第一冷却剂回路1,因此可以直接方式将冷却剂从第二冷却剂回路2传递到第一冷却剂回路1,以便将热量从第二冷却剂回路2传递到第一冷却剂回路1。此外,冷却剂可经由第二混合管线52’以直接方式从第一冷却剂回路1传递到第二冷却剂回路2,以便将热量从第一冷却剂回路1传递到第二冷却剂回路2。通过控制阀62’的打开程度以及第一冷却剂回路1和第二冷却剂回路2的冷却剂泵21、22的操作流量,可以有效方式控制第一冷却剂回路1与第二冷却剂回路2之间的混合率。

66.根据本公开的系统10可包括配置成控制阀61’、62’的打开状态的控制装置。出于简洁和清楚的原因,图3中未示出此类控制装置。此外,此类控制装置可配置成控制系统10的其它部件,诸如第一冷却剂回路1、第二冷却剂回路2和第三冷却剂回路3的冷却剂泵21、22、23中的一个或多个冷却剂泵的操作流量和阀71、72、73。根据一些实施例,控制装置配置成执行阀61’、62’中的一个或两个的打开状态以及第一冷却剂回路1、第二冷却剂回路2和第三冷却剂回路3的冷却剂泵21、22、23中的一个或多个冷却剂泵的操作流量的并联控制,以便控制在冷却剂回路1、2、3之间的混合率,即冷却剂回路之间的冷却剂的传递,并且因此也是热传递。

67.根据图3中所示的实施例的系统10可包括如参照图1所述的一个或多个混合管线51、52、53和/或如参照图2所述的一个或多个混合管线51、52、53。同样,根据图1中所示的实施例的系统10可包括如参照图3所述的一个或多个混合管线51’、52’和/或如参照图3所述的一个或多个热泵回路45。同样,根据图2中所示的实施例的系统10可包括如参照图3所述的一个或多个混合管线51’、52’和/或如参照图3所述的一个或多个热泵回路45。

68.此外,根据图3中所示的实施例的系统10可包括用于对多个冷却剂回路1、2、3中的冷却剂回路1、2、3除气的一个或多个除气管线。也就是说,根据图3中所示的实施例的系统10可包括将第一冷却剂回路1流体连接到膨胀储罐5的第一除气管线。第一除气管线可流体连接到第一冷却剂回路1的热交换器31,或流体连接到位于第一冷却剂回路1的热交换器31的上游或下游的部分。而且,根据图3中所示的实施例的系统10可包括将第二冷却剂回路2流体连接到膨胀储罐5的第二除气管线。第二除气管线可流体连接到第二冷却剂回路2的热交换器32,或流体连接到位于第二冷却剂回路2的热交换器32的上游或下游的部分。作为备选方案或另外,根据图3中所示的实施例的系统10可包括将第三冷却剂回路3流体连接到膨胀储罐5的第三除气管线。第三除气管线可流体连接到第三冷却剂回路3的热交换器33,或流体连接到位于第三冷却剂回路3的热交换器33的上游或下游的部分。出于简洁和清楚的

原因,图3中未示出这些类型的除气管线。

69.由于本文中所述的热管理系统10包括多个冷却剂回路1、2、3,因此热管理系统10也可称为冷却系统10或冷却剂系统10。

70.图4示出了根据一些实施例的车辆30。根据所示实施例,车辆30是卡车,即重型卡车。然而,根据其它实施例,如本文中所提及的,车辆30可为用于陆基推进的另一种类型的有人或无人驾驶车辆,诸如卡车、公交车、施工车辆、拖拉机、汽车等。

71.车辆30包括构造成经由车辆30的车轮38向车辆30提供动力的电力推进系统40。电力推进系统40可包括一个或多个电机、一个或多个推进电池、功率电子器件等。此外,图4中所示的车辆30包括热管理系统10。热管理系统10可为根据图1中所示的实施例的热管理系统10、根据图2中所示的实施例的热管理系统10,或根据图3中所示的实施例的热管理系统10。如参考这些图所阐释的,热管理系统10包括多个冷却剂回路1、2、3。根据所示实施例,多个冷却剂回路1、2、3构造成调节电力推进系统40的多个部件的温度。

72.如本文中所用,词语上游和下游涉及对象相对于所参考的系统或回路中的流体的预期流动方向的相对位置。作为实例,第一对象在回路中布置在第二对象的上游的特征意味着相对于通过回路的流体的预期流动方向所见,第一对象布置在第二对象之前。作为另一实例,第一对象在回路中布置在第二对象的下游的特征意味着相对于通过回路的流体的预期流动方向所见,第一对象布置在第二对象之后。

73.应当理解,前述是对各种示例性实施例的说明,并且本发明仅由所附权利要求限定。本领域技术人员将认识到,在不脱离由所附权利要求限定的本发明的范围的情况下,可对示例性实施例进行修改,并且可组合示例性实施例的不同特征以产生除本文中描述的那些实施例之外的实施例。

74.如本文所使用,术语“包括(comprising/comprises)”是开放式的,并且包括一个或多个所陈述的特征、元件、步骤、部件或功能,但不排除存在或增加一个或多个其它特征、元件、步骤、部件、功能或其群组。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。