1.本发明涉及火电厂发电技术领域,具体涉及一种火电厂节能系统及其余热深度利用方法、运行方法。

背景技术:

2.燃煤火力发电机组是节能减排工作中的重点,在火电机组的各项损失中,冷源损失和排烟损失是两项最大的损失。冷源热损失是由于机组冷源散热带来的损失,排烟损失是由于锅炉内无法完全利用烟气内热量、空气预热器换热损失等因素导致的,使得空气预热器出口烟气温度仍有150℃以上,同时空气预热器中烟气热量又存在很大的浪费。因此在这两个方面进行余热回收利用,将大大提高燃煤火力发电机组的热量利用水平及发展水平。

3.另一方面,若火电厂在节能的同时能够结合可再生能源技术,不仅能够促进火电厂的深度节能,同时也能够促进可再生能源技术的发展与进步,为未来探索新型能源供给模式提供方案。

4.近年来烟气余热深度利用技术已经受到广泛关注,但仍存在一定的问题:第一,现有技术对烟气的余热利用仅限于在空气预热器后利用,无法降低空气预热器的损失;第二,现有技术在机组负荷变化或者负荷过低时存在大量的能源浪费;第三,现有技术为进行余热回收利用反而使用了过多的电力,与节能环保的初衷相违背;第四,现有技术大多为各类节能技术的简单组合,不能将各个设备与火电机组深度耦合以提高热量的梯级利用程度;第五,火电厂利用汽轮发电机组发电后,从汽轮发电机组排出的蒸汽还具有一定的热量,若不对其进行利用,将导致热量的浪费,导致现有技术中热量的梯级利用程度较低。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中热量的梯级利用程度较低、存在大量能源浪费的缺陷,提供一种火电厂节能系统及其余热深度利用方法、运行方法。

6.为实现上述目的,本发明采取的技术方案为:

7.火电厂节能系统,包括:

8.锅炉,用于为火电厂提供热能;所述锅炉上设置有高温蒸汽排出管和烟气排出管,高温蒸汽排出管连接设置有利用锅炉排出的高温蒸汽进行发电的汽轮发电机组;所述汽轮发电机组的蒸汽出气端与锅炉之间通过循环回路相连接;

9.烟气余热深度回收与储能系统,通过辅烟管道分支设置在锅炉的烟气排出管与空气预热器之间的主烟管道上,用于接收锅炉排出的部分烟气并将烟气热量回收后进行存储;

10.回热系统,设置在循环回路上,用于利用所述烟气余热深度回收与储能系统存储的热量对循环回路中的介质进行加热;

11.光伏热泵凝结水余热回收系统,与位于汽轮发电机组与回热系统之间的循环回路

进行热交换,用于回收循环回路中的余热并将回收的热量存储至所述烟气余热深度回收与储能系统。

12.进一步优化技术方案,所述循环回路与光伏热泵凝结水余热回收系统之间通过第一凝汽器进行热交换,第一凝汽器设置在循环回路上;所述循环回路上设置有凝结水泵。

13.进一步优化技术方案,位于第一凝汽器后方的循环回路上还设置有第二凝汽器,第二凝汽器用于对循环回路中的介质进行冷凝。

14.进一步优化技术方案,所述光伏热泵凝结水余热回收系统包括:

15.工质环形循环管路;

16.第一热泵换热器,设置在工质环形循环管路上并与第一凝汽器进行热交换;

17.热泵压缩机,设置在工质环形循环管路上并驱动工质环形循环管路内部的介质运动;

18.光伏发电系统,用于利用太阳能产生电能并驱动热泵压缩机动作;

19.第二热泵换热器,设置在工质环形循环管路上并与烟气余热深度回收与储能系统进行热交换。

20.进一步优化技术方案,所述工质环形循环管路上还设置有节流阀。

21.进一步优化技术方案,所述烟气余热深度回收与储能系统包括:

22.至少一级余热回收换热器,分别依次设置在辅烟管道上,用于与辅烟管道内的烟气进行换热;

23.至少一个余热储热罐,分别与各余热回收换热器进行换热并回收存储烟气中的热量。

24.进一步优化技术方案,所述余热回收换热器设置有三级,分别为第一余热回收换热器、第二余热回收换热器、第三余热回收换热器;所述余热储热罐设置有三个,分别为第一余热储热罐、第二余热储热罐、第三余热储热罐;所述第一余热储热罐与第一余热回收换热器之间进行热交换,第二余热储热罐与第二余热回收换热器之间进行热交换,第三余热储热罐与第三余热回收换热器之间进行热交换;所述第三余热储热罐用于回收存储光伏热泵凝结水余热回收系统传输的热量。

25.进一步优化技术方案,所述回热系统包括:

26.低压回热加热器组,包括若干个低压回热加热器且各低压回热加热器依次设置在循环回路上;所述低压回热加热器组通过第二余热储热罐和第三余热储热罐供给热量,进而对循环回路上的介质进行加热;

27.高压回热加热器组,包括若干个高压回热加热器且各高压回热加热器依次设置在循环回路上;所述高压回热加热器通过第三余热储热罐供给热量,进而对循环回路上的介质进行加热;

28.除氧器,设置在低压回热加热器组与高压回热加热器组之间的循环回路上,用于除去循环回路内介质中的氧气;

29.给水泵,设置在低压回热加热器组与高压回热加热器组之间的循环回路上,用于提高进入高压回热加热器组和锅炉的给水压力。

30.进一步优化技术方案,所述汽轮发电机组包括:

31.汽轮机高压缸,内腔与高温蒸汽排出管相连接,用于利用锅炉产生的高温蒸汽进

行旋转;

32.汽轮机中压缸,内腔连接设置有二次蒸汽排出管,汽轮机高压缸通过蒸汽返回管与二次蒸汽排出管相连通,蒸汽返回管与二次蒸汽排出管交界处部分设置在锅炉内,锅炉将蒸汽返回管内的蒸汽再次加热;

33.汽轮机低压缸,通过蒸汽连接管与汽轮机中压缸内腔相连通;所述汽轮机高压缸的转轴、汽轮机中压缸的转轴、汽轮机低压缸的转轴依次连接;

34.发电机,与汽轮机低压缸的转轴相连接,用于将汽轮机高压缸、汽轮机中压缸和汽轮机低压缸旋转产生的机械能转化为电能。

35.进一步优化技术方案,还包括:

36.烟气污染物脱除系统,连接设置在辅烟管道尾部,用于脱除烟气中的污染物。

37.火电厂节能系统的余热深度利用方法,包括以下步骤:

38.s1、锅炉排出的烟气部分进入到烟气余热深度回收与储能系统进行余热回收:

39.烟气与多级余热回收换热器进行换热,每级余热回收换热器分别将热量回收存储至各余热储热罐内;

40.s2.经步骤s1余热回收后的烟气进入烟气污染物脱除系统进行烟气处理;

41.s3.锅炉产生的高温蒸汽进入汽轮发电机组发电后进入第一凝汽器,并通过光伏热泵凝结水余热回收系统回收经汽轮发电机组排出介质中的余热,光伏热泵凝结水余热回收系统将回收的热量通过烟气余热深度回收与储能系统进行存储;

42.s4.经步骤s3换热后的循环回路上的介质进入至回热系统进行加热,回热系统的加热热量来源于烟气余热深度回收与储能系统存储的热量,经回热系统加热后的介质返回至锅炉。

43.火电厂节能系统的运行方法,包括以下步骤:

44.s101.获取机组运行状态及负荷需求;

45.s102.根据机组运行状态及负荷需求控制烟气余热深度回收与储能系统为机组给水提供热量,以保证给水温度恒定或机组效率最高。

46.本发明技术方案,具有如下优点:

47.1.本发明提供的火电厂节能系统,从余热深度利用的角度出发,结合储能技术、可再生能源技术与热泵技术,大大提高了火电厂的余热利用水平。光伏热泵凝结水余热回收系统能够对汽轮发电机组排出蒸汽中的热量进行回收,并将回收的热量存储至烟气余热深度回收与储能系统内,并且锅炉排出的部分烟气的热量能够存储到烟气余热深度回收与储能系统内,进而提高了达到余热深度利用的目的。

48.2.本发明提供的火电厂节能系统,合理分配烟气余热,抽出部分空气预热器前烟气,以降低空气预热器损失,并通过烟气余热深度回收与储能系统对烟气中余热进行回收、存储。

49.3.本发明提供的火电厂节能系统,将余热利用与储能技术相结合,实现余热利用在机组低负荷时储能,高负荷时供能,提高机组变工况效率以及减少低负荷时锅炉能量的损失。

50.4.本发明提供的火电厂节能系统,光伏热泵凝结水余热回收系统由光伏发电驱动,回收汽轮机排汽余热,并将其温度提高,提高后的热量进入第三余热储热罐存储,可以

用于回热加热或烟气再热。本发明结合光伏发电技术,减少余热利用设备带来的能量消耗。

51.5.本发明提供的火电厂节能系统,结合热泵技术,提高余热利用程度,达到余热深度利用的目的。

52.6.本发明提供的火电厂节能系统,多个梯级分级分步回收、利用余热,提高机组耦合程度,减少损失。

附图说明

53.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

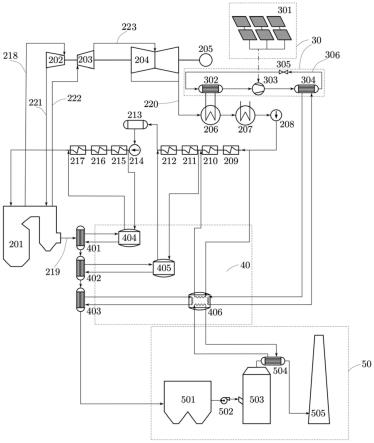

54.图1为本发明火电厂节能系统的结构示意图;

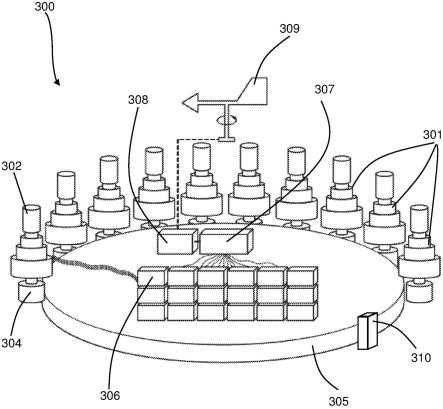

55.图2为本发明火电厂节能系统中光伏热泵凝结水余热回收系统的结构示意图;

56.图3为本发明火电厂节能系统中烟气余热深度回收与储能系统的结构示意图;

57.图4为本发明火电厂节能系统中烟气污染物脱除系统的结构示意图;

58.图5为本发明余热深度利用系统的结构示意图;

59.图6为本发明火电厂节能系统的余热深度利用方法的流程图。

60.附图标记:

61.10、余热深度利用系统;110、火电机组;120、多级烟气及凝结水余热回收系统;130、烟气及凝结水余热储能调峰系统;140、控制器;

62.201、锅炉;202、汽轮机高压缸;203、汽轮机中压缸;204、汽轮机低压缸;205、发电机;206、第一凝汽器;207、第二凝汽器;208、凝结水泵;209、第四低压回热加热器;210、第三低压回热加热器;211、第二低压回热加热器;212、第一低压回热加热器;213、除氧器;214、给水泵;215、第三高压回热加热器;216、第二高压回热加热器;217、第一高压回热加热器;218、高温蒸汽排出管;219、烟气排出管;220、循环回路;221、蒸汽返回管;222、二次蒸汽排出管;223、蒸汽连接管;

63.30、光伏热泵凝结水余热回收系统;301、光伏发电系统;302、第一热泵换热器;303、热泵压缩机;304、第二热泵换热器;305、节流阀;306、工质环形循环管路;

64.40、烟气余热深度回收与储能系统;401、第一余热回收换热器;402、第二余热回收换热器;403、第三余热回收换热器;404、第一余热储热罐;405、第二余热储热罐;406、第三余热储热罐;

65.50、烟气污染物脱除系统;501、低温电除尘器;502、引风机;503、湿法烟气脱硫装置;504、烟气再热器;505、烟囱。

具体实施方式

66.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

68.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

69.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

70.实施例1

71.本发明在现有燃煤发电机组的基础上,引入多个设备协同工作,以实现提高机组余热利用水平、提高机组节能水平的目的,本发明说明书附图以及介绍以典型300mw燃煤发电机组为例,可推广至各个不同类型的机组。

72.如图1至图5所示的火电厂节能系统的一种具体实施方式,包括锅炉201、烟气余热深度回收与储能系统40、回热系统、光伏热泵凝结水余热回收系统30。

73.锅炉201用于为火电厂提供热能,锅炉采用的是燃煤锅炉。锅炉201能够产生高温烟气并与蒸汽换热以产生高温蒸汽进入汽轮机组发电,燃烧换热后的烟气(约350℃)进入空气预热器加热空气后排出(约150℃)。

74.锅炉201上设置有高温蒸汽排出管218和烟气排出管219,高温蒸汽排出管连接设置有汽轮发电机组,汽轮发电机组利用锅炉201排出的高温蒸汽进行发电。汽轮发电机组的蒸汽出气端与锅炉201之间通过循环回路220相连接。

75.烟气余热深度回收与储能系统40通过辅烟管道分支设置在锅炉201的烟气排出管与空气预热器之间的主烟管道上。在烟气进入空气预热器前将部分烟气抽出进入烟气余热深度回收与储能系统,将烟气热量回收后送入储热罐存储,并加热回热系统中的锅炉给水。

76.回热系统设置在循环回路220上,用于利用烟气余热深度回收与储能系统40存储的热量对循环回路220中的介质进行加热。

77.光伏热泵凝结水余热回收系统30与位于汽轮发电机组与回热系统之间的循环回路220进行热交换,用于回收循环回路220中的余热并将回收的热量存储至烟气余热深度回收与储能系统40。光伏热泵凝结水余热回收系统30由光伏发电驱动,回收汽轮机排汽余热,并将其温度提高,提高后的热量进入第三余热储热罐存储,可以用于回热加热或烟气再热。

78.上述火电厂节能系统,光伏热泵凝结水余热回收系统30能够对汽轮发电机组排出蒸汽中的热量进行回收,并将回收的热量存储至烟气余热深度回收与储能系统40内,并且锅炉201排出的部分烟气的热量能够存储到烟气余热深度回收与储能系统40内,进而提高了达到余热深度利用的目的。

79.汽轮发电机组包括汽轮机高压缸202、汽轮机中压缸203、汽轮机低压缸204。

80.汽轮机高压缸202的内腔与高温蒸汽排出管218相连接,锅炉产生的高温蒸汽进入汽轮机高压缸,蒸汽在汽轮机高压缸202内膨胀做功,驱动其旋转产生机械能。汽轮机高压

缸202的出气端连接设置有蒸汽返回管221,蒸汽返回管221将排出的蒸汽进入锅炉再热。

81.汽轮机中压缸203的内腔连接设置有二次蒸汽排出管222,汽轮机高压缸202通过蒸汽返回管221与二次蒸汽排出管222相连通,蒸汽返回管221与二次蒸汽排出管222交界处部分设置在锅炉内,锅炉将蒸汽返回管221内的蒸汽再次加热,锅炉再热后的蒸汽进入汽轮机中压缸,蒸汽膨胀做功,驱动其旋转产生机械能。排出的蒸汽进入汽轮机低压缸。

82.汽轮机低压缸204通过蒸汽连接管223与汽轮机中压缸203内腔相连通。汽轮机中压缸203排出的蒸汽进入汽轮机低压缸204,进一步膨胀做功,驱动其旋转产生机械能。排汽(约35℃)进入凝汽器。

83.汽轮机高压缸202的转轴、汽轮机中压缸203的转轴、汽轮机低压缸204的转轴依次连接。

84.发电机205与汽轮机低压缸204的转轴相连接,用于将汽轮机高压缸202、汽轮机中压缸203和汽轮机低压缸204旋转产生的机械能转化为电能。

85.循环回路220与光伏热泵凝结水余热回收系统30之间通过第一凝汽器206进行热交换,第一凝汽器206设置在循环回路220上。进而循环回路220能够将热量传递至第一凝汽器206,实现对循环回路220内热量的回收。第一凝汽器用于回收一部分汽轮机排汽热量(冷源损失),回收量的大小取决于光伏发电量。

86.位于第一凝汽器206后方的循环回路220上还设置有第二凝汽器207,第二凝汽器207用于对循环回路220中的介质进行冷凝,无法被热量回收的排汽进入第二凝汽器进一步冷凝,以达到蒸汽进入凝结水泵和低压回热系统的标准。即在光伏发电不足时,第二凝汽器207对汽轮机排汽进行冷凝。回收后凝结水进入凝结水泵。

87.循环回路220上设置有凝结水泵208,用于提高进入低压回热系统的凝结水压力。

88.进一步地,本实施例中的光伏热泵凝结水余热回收系统30包括工质环形循环管路306、第一热泵换热器302、热泵压缩机303、光伏发电系统301、第二热泵换热器304。

89.第一热泵换热器302设置在工质环形循环管路306上并与第一凝汽器206进行热交换。第一热泵换热器302利用汽轮机排汽作为冷源,回收其中热量。

90.热泵压缩机303设置在工质环形循环管路306上并驱动工质环形循环管路306内部的介质运动。热泵压缩机303消耗光伏发电系统提供的电能,压缩工质提高工质温度,以利用可再生能源提高汽轮机排汽余热的能量品位。

91.光伏发电系统301用于利用太阳能产生电能并驱动热泵压缩机303动作,进而驱动整个热泵系统回收汽轮机排汽热量(冷源损失)。本发明中的热泵压缩机303是通过光伏发电系统301发出的电能驱动热泵压缩机303动作的,无需额外消耗煤等资源。

92.第二热泵换热器304设置在工质环形循环管路306上,并与烟气余热深度回收与储能系统40进行热交换。第二热泵换热器304用于将高温热量排出,温度可以达到120℃,热量进入第三余热储热罐存储。

93.工质环形循环管路306上还设置有节流阀305,通过节流阀305降低工质压力,以使得介质再次进入第一热泵换热器302吸收热量。

94.烟气余热深度回收与储能系统40包括至少一级余热回收换热器和至少一个余热储热罐。各余热回收换热器分别依次设置在辅烟管道上,用于与辅烟管道内的烟气进行换热。各余热储热罐分别与各余热回收换热器进行换热并回收存储烟气中的热量。

95.更为具体地,余热回收换热器设置有三级,分别为第一余热回收换热器401、第二余热回收换热器402、第三余热回收换热器403。

96.第一余热回收换热器401用于回收烟气高温余热,回收烟气的温度为350℃至200℃。

97.第二余热回收换热器402用于回收烟气中温余热,回收烟气的温度为200℃至120℃。

98.第三余热回收换热器403用于回收烟气低温余热,回收烟气的温度为120℃至50℃。

99.余热储热罐设置有三个,分别为第一余热储热罐404、第二余热储热罐405、第三余热储热罐406。

100.第一余热储热罐404为梯级储热罐,用于存储350℃至200℃的热量。第一余热储热罐404与第一余热回收换热器401之间进行热交换。

101.第二余热储热罐405为梯级储热罐,用于存储200℃至120℃的热量。第二余热储热罐405与第二余热回收换热器402之间进行热交换。

102.第三余热储热罐406为梯级储热罐,用于存储120℃至50℃的热量。第三余热储热罐406与第三余热回收换热器403之间进行热交换。第三余热储热罐406用于回收存储光伏热泵凝结水余热回收系统30传输的热量。

103.回热系统包括低压回热加热器组、高压回热加热器组、除氧器213、给水泵214。

104.低压回热加热器组包括若干个低压回热加热器且若干个低压回热加热器依次设置在循环回路220上;低压回热加热器组通过第二余热储热罐405和第三余热储热罐406供给热量,进而对循环回路220上的介质进行加热。

105.低压回热加热器组包括依次连接的第一低压回热加热器212、第二低压回热加热器211、第三低压回热加热器210、第四低压回热加热器209。

106.第四低压回热加热器209,用于提高凝结水温度,利用汽轮机抽汽加热凝结水。进水约30℃。

107.第三低压回热加热器210,用于提高凝结水温度,利用汽轮机抽汽加热凝结水。出水约85℃。

108.第二低压回热加热器211,用于提高凝结水温度,利用汽轮机抽汽加热凝结水。进水约85℃。

109.第一低压回热加热器212,用于提高凝结水温度,利用汽轮机抽汽加热凝结水。出水约150℃。

110.高压回热加热器组包括若干个高压回热加热器且各高压回热加热器依次设置在循环回路220上。高压回热加热器通过第三余热储热罐406供给热量,进而对循环回路220上的介质进行加热。

111.高压回热加热器组包括依次连接的第三高压回热加热器215、第二高压回热加热器216、第一高压回热加热器217。

112.第三高压回热加热器215,用于提高给水温度,利用汽轮机抽汽加热给水。进水约190℃。

113.第二高压回热加热器216,用于提高给水温度,利用汽轮机抽汽加热给水。

114.第一高压回热加热器217,用于提高给水温度,利用汽轮机抽汽加热给水。出水约320℃

115.除氧器213设置在低压回热加热器组与高压回热加热器组之间的循环回路220上,用于利用汽轮机抽汽加热低压加热器来水,并除去其中氧气。

116.给水泵214设置在低压回热加热器组与高压回热加热器组之间的循环回路220上,用于提高进入高压回热加热器组和锅炉的给水压力。

117.上述火电厂节能系统,还包括烟气污染物脱除系统50,连接设置在辅烟管道尾部,通过烟气污染物脱除系统50对经烟气余热深度回收与储能系统40进行余热回收后的烟气进行处理,脱除烟气中的污染物,保证处理后的烟气不会对环境造成污染。

118.具体地,烟气污染物脱除系统50包括依次连接的低温电除尘器501、引风机502、湿法烟气脱硫装置503、烟气再热器504、烟囱505。

119.低温电除尘器501用于除去烟气中颗粒物,以达到环保排放标准,低温(约50℃)能够大大提高低温电除尘器效率。

120.引风机502用于提供风压,驱动烟气流动。

121.湿法烟气脱硫装置503用于利用氧化钙吸收烟气中含硫污染物。

122.烟气再热器504用于提高烟气温度至85℃以上,以降低烟囱中低温腐蚀现象,降低水蒸气可视效果,达到环保要求。

123.作为进一步改进的实施例,本实施例中的烟气再热器504与第三余热储热罐406之间还进行热交换,即本实施例中烟气再热器504中的热量采用的是第三余热储热罐406释放的热量,进而避免了采用煤能对烟气再热器504进行加热而造成能源损耗的目的。

124.烟囱505竖向设置,用于排出剩余烟气。

125.作为进一步改进的实施例,本实施例进一步对火电厂节能系统进行了改进,即通过余热深度利用系统10对火电厂节能系统进行控制,余热深度利用系统10包括火电机组110、多级烟气及凝结水余热回收系统120、烟气及凝结水余热储能调峰系统130、控制器140。

126.其中,火电机组110以及多级烟气及凝结水余热回收系统120分别与控制器140进行交互连接。烟气及凝结水余热储能调峰系统130用于根据机组运行状态及负荷需求对多级烟气及凝结水余热回收系统120进行调节,在机组低负荷时储能,高负荷时供能,提高机组变工况效率以及减少低负荷时锅炉能量的损失,实现储能调峰的目的。

127.实施例2

128.本实施例公开了一种余热深度利用方法,该方法基于火电厂节能系统进行,包括以下步骤:

129.s1、锅炉201排出的烟气部分进入到烟气余热深度回收与储能系统40进行余热回收。烟气与多级余热回收换热器进行换热,每级余热回收换热器分别将热量回收存储至各余热储热罐内。

130.更为具体地,步骤s1的具体步骤为:

131.锅炉201烟气在经过省煤器后进入空气预热器前(约350℃),将烟气分为两部分,由于现阶段空气预热器换热效率较低,损失较大,故减少空气预热器中换热量,将这部分换热量输入到第二余热储热罐405或第三余热储热罐406中换热,说明书附图中不再赘述。

132.锅炉201中分出烟气进入烟气余热深度回收与储能系统40:

133.首先进入第一余热回收换热器401,回收烟气的高温余热,温度大约为350℃至200℃。回收的热量进入第一余热储热罐404存储。

134.随后烟气进入第二余热回收换热器402,回收烟气中温余热,温度大约为200℃至120℃。回收的热量进入第二余热储热罐405存储。

135.最后烟气进入第三余热回收换热器403,回收烟气低温余热,温度大约为120℃至50℃。回收的热量进入第三余热储热罐406存储。使用三级余热回收系统,分级分梯度回收烟气余热,大大减少烟气余热回收中的不可逆损失。

136.s2.经步骤s1余热回收后的烟气进入烟气污染物脱除系统50进行烟气处理。

137.更为具体地,步骤s2的具体步骤为:

138.余热回收后的烟气温度降低到了50℃以下,进入烟气污染物脱除系统50,其中低低温电除尘器501在较低的烟气温度下有着更好的脱除效率、更低的能耗水平。

139.随后进入湿法烟气脱硫装置503脱除烟气中含硫污染物。

140.最后进入烟气再热器504,将烟气温度再提升至85℃后排出至烟囱505,烟气再热器能量来源为第三余热储热罐,提升烟气温度可以大大降低尾部烟道低温腐蚀问题和水蒸气可视效果(俗称“消白”)。

141.s3.锅炉201产生的高温蒸汽进入汽轮发电机组发电后进入第一凝汽器206,并通过光伏热泵凝结水余热回收系统30回收经汽轮发电机组排出介质中的余热,光伏热泵凝结水余热回收系统30将回收的热量通过烟气余热深度回收与储能系统40进行存储。

142.更为具体地,步骤s3的具体步骤为:

143.锅炉201产生的高温蒸汽进入汽轮机高压缸202、汽轮机中压缸203、汽轮机低压缸204,通过汽轮发电机组发电后进入第一凝汽器206,回收绝大部分排汽余热。

144.其中,余热由光伏热泵凝结水余热回收系统30进行回收,该系统由光伏发电系统301产生的电力驱动,将排汽余热的能量品位提升,由35℃左右提升至120℃,回收的热量进入第三余热储热罐406存储,光伏发电系统301不足以驱动热泵系统时,由第二凝汽器207对排汽进行冷凝。

145.s4.经步骤s3换热后的循环回路220上的介质进入至回热系统进行加热,回热系统的加热热量来源于烟气余热深度回收与储能系统40存储的热量,经回热系统加热后的介质返回至锅炉201。

146.其中,烟气余热深度回收与储能系统40中的余热储热罐为三级余热储热罐,三级余热储热罐均为梯级储热罐,可以将温度分级存储,三级储热温度分别为,350℃至200℃、200℃至120℃、120℃至50℃。

147.第一余热储热罐404热量用于加热部分给水,工质从给水泵214后(约190℃)分出,加热后进入第一高压回热加热器217后(约350℃)。

148.第二余热储热罐405热量用于加热部分凝结水,工质从第二低压回热加热器211前(约110℃)分出,加热后进入第一低压回热加热器212后(约180℃)。

149.第三余热储热罐406用于加热部分凝结水,并为烟气再热器504提供热量,凝结水从凝结水泵208后(约35℃)分出,加热后进入第三低压回热加热器210后(约110℃)。

150.三级储热可将对应的温度分别存储、分梯级利用,可以提高能量梯级利用程度,提

高余热利用水平和整个机组节能水平。

151.实施例3

152.本实施例公开了一种火电厂节能系统的运行方法,整个火电厂节能系统设计以燃煤火力发电机组的额定容量作为设计基准。

153.如图6所示,火电厂节能系统的运行方法,包括以下步骤:

154.s101.获取机组运行状态及负荷需求。

155.s102.根据机组运行状态及负荷需求控制烟气余热深度回收与储能系统40为机组给水提供热量,以保证给水温度恒定或机组效率最高。

156.在系统以低于设计负荷运行时,尤其是较低负荷时,锅炉的产生的热量将大于汽轮机能够利用的能量,产生的大量余热可由三级余热储热罐完全回收,将热量存储,用于如下两个目的:

157.一、存储的热量用于加热汽轮机组回热系统中的部分工质,将烟气热量充分回收至回热系统中,回到汽轮发电机组循环中,提升发电效率;

158.二、在整个发电机组快速升负荷时,由于储热罐放热速度大于锅炉提升负荷的速度,可将储热罐中的热量大量释放,快速提高工质的温度,以加快系统变负荷速度,反之在机组快速降负荷时,可以将锅炉不能及时下降而产生的余热快速存储,以减少能量的浪费。

159.并且本实施例将余热利用与储能技术相结合,实现余热利用在机组低负荷时储能,高负荷时供能,提高机组变工况效率以及减少低负荷时锅炉能量的损失,实现储能调峰的目的。

160.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。