1.本发明涉及橡胶材料技术领域,特别涉及一种抗疲劳阻尼硫化橡胶及其制备方法。

背景技术:

2.飞行器在飞行过程中会产生振动,其振动频率从几赫兹到几百赫兹。振动不仅给人不舒适感,而且会导致部件失灵,强烈的振动可能导致飞行器整机遭到严重破坏导致严重事故,因此必须进行防振处理。

3.目前航空航天领域防振措施通常用阻尼橡胶作为减振器。一个良好的阻尼橡胶减振器不仅要求具有高的隔振效果,同时要求在长期保管和使用后性能应保持结构完整,性能稳定。现有的阻尼材料无法满足航空航天领域对于阻尼材料阻尼性能、力学性能、耐疲劳性能的多重需求。

技术实现要素:

4.针对现有技术中存在的阻尼性能、力学性能、耐疲劳性能难以兼顾的问题,本发明的一方面提供了一种抗疲劳阻尼硫化橡胶,所述抗疲劳阻尼硫化橡胶按重量份计,包括:

5.苯基硅橡胶80~120份;

6.阻尼填料母胶10~30份;

7.白炭黑10~40份;

8.增塑剂1~4份;

9.硫化剂1~2份;

10.所述阻尼填料母胶按重量份计,包括:

11.氯化丁基橡胶60~100份;

12.反式1,4-聚异戊二烯橡胶10~50份;

13.白炭黑20~50份;

14.增塑剂2~5份;

15.氧化锌1~4份;

16.硬脂酸1~3份;

17.硫磺0.5~2份;

18.促进剂0.5~2份。

19.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,按重量份计,所述抗疲劳阻尼硫化橡胶包括:苯基硅橡胶80~100份、阻尼填料母胶15~25份。

20.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,按重量份计,所述抗疲劳阻尼硫化橡胶包括:白炭黑30~40份。

21.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,所述苯基硅橡胶中苯基摩尔百分比含量为10~30mol%、乙烯基摩尔百分比含量为0.05~0.3mol%。

22.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,苯基硅橡胶分子量为50~65万的甲基乙烯基苯基硅橡胶。

23.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,白炭黑包括气相法二氧化硅或沉淀法二氧化硅中的一种或两种。

24.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,所述增塑剂包括邻苯二甲酸二辛酯(dop)和/或芳烃油。

25.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,所述硫化剂包括过氧化二异丙苯(dcp)、过氧化二叔丁基(dtbp)、2,5-二甲基-2,5-双(叔丁基过氧基)己烷或过氧化苯甲酰(bpo)中的任意一种或几种。

26.根据本发明提供的抗疲劳阻尼硫化橡胶,优选的,所述促进剂为n,n'-二环已基-2-苯并噻唑次磺酰胺(dz)、n,n'-四甲基二硫双硫羰胺(tmtd)中的一种或两种。

27.本发明的另一方面提供一种抗疲劳阻尼硫化橡胶的制备方法,所述抗疲劳阻尼硫化橡胶的制备方法包括:

28.将60~100份氯化丁基橡胶和10~50份反式1,4-聚异戊二烯橡胶置于捏合机中搅拌,而后依次加入1~4份氧化锌、1~3份硬脂酸、0.5~2份促进剂、2~5份增塑剂、20~50份白炭黑、0.5~2份硫磺组份,混炼后出料,得到阻尼填料母胶混炼料;

29.将阻尼填料母胶混炼料冷却至室温,停放后得到阻尼填料母胶;

30.按重量份计,将80~120份苯基硅橡胶置于捏合机中搅拌,而后加入10~40份白炭黑混炼,混炼后加入10~30份阻尼填料母胶及1~4份增塑剂,继续混炼后出料,得到混炼胶;

31.将混炼胶冷却至室温,加入1~2份硫化剂在开炼机上薄通出片停放后再进行硫化,得到抗疲劳阻尼硫化橡胶。

32.根据本发明提供的制备方法,所述加入白炭黑的步骤优选分多次加入共计10-40份白炭黑,所述多次加入是指分两次以上加入。

33.根据本发明提供的制备方法,优选的,所述加入1~2份硫化剂在开炼机上薄通出片后停放24小时以上。更优选的,所述加入1~2份硫化剂在开炼机上薄通出片后停放24-72小时。

34.根据本发明提供的制备方法,优选的,所述硫化包括以下具体操作:将混炼胶置于平板硫化机上,先于160-180℃下硫化8-15分钟,然后再置于鼓风烘箱中在190-210℃下硫化1.5-2.5小时,得到抗疲劳阻尼硫化橡胶。更优选的,所述硫化包括以下具体操作:将混炼胶置于平板硫化机上,先于170℃下硫化10分钟,然后再置于鼓风烘箱中在200℃下硫化2小时,得到抗疲劳阻尼硫化橡胶。

35.根据本发明提供的制备方法,优选的,所述阻尼填料母胶混炼料冷却至室温后停放24小时以上。更优选的,所述阻尼填料母胶混炼料冷却至室温后停放24-72小时。

36.与现有技术相比,本发明具有如下的有益效果:

37.本发明通过将反式1,4-聚异戊二烯橡胶、氯化丁基橡胶以阻尼填料母胶的方式,引入苯基硅橡胶体系中,可大幅提高材料的抗疲劳性能,使制得的硫化橡胶材料兼具良好的力学性能、耐疲劳和阻尼性能。

具体实施方式

38.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

39.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

40.在本发明的全文中,如无特殊说明,各成分的含量均为重量份。

41.实施例1

42.本实施例提供的抗疲劳阻尼硫化橡胶包括以下重量份的原料:

43.苯基硅橡胶80份;

44.阻尼填料母胶20份;

45.白炭黑35份;

46.增塑剂dop2份;

47.硫化剂dcp1份;

48.其中,阻尼填料母胶由包括以下重量份的原料制成:

49.氯化丁基橡胶80份;

50.反式1,4-聚异戊二烯橡胶50份;

51.白炭黑40份;

52.增塑剂dop2份;

53.氧化锌2.5份;

54.硬脂酸2份;

55.硫磺1份;

56.促进剂dz0.5份。

57.本实施例的阻尼填料母胶的制备方法如下:

58.将氯化丁基橡胶、反式1,4-聚异戊二烯橡胶置于捏合机中搅拌,而后依次加入氧化锌、硬脂酸、促进剂、增塑剂、白炭黑、硫磺组份,混炼后出料,得到阻尼填料母胶混炼料;

59.将阻尼填料母胶混炼料冷却至室温,停放24h后得到阻尼填料母胶。

60.本实施例的抗疲劳阻尼硫化橡胶的制备方法如下:

61.将苯基硅橡胶置于捏合机中搅拌,而后分次加入白炭黑,混炼后加入阻尼填料母胶及增塑剂,混炼均匀后出料,得到混炼胶;

62.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

63.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本实施例所得硫化橡胶性能见表1。

64.实施例2

65.本实施例提供的抗疲劳阻尼硫化橡胶包括以下重量份的原料:

66.苯基硅橡胶120份;

67.阻尼填料母胶30份;

68.白炭黑35份;

69.增塑剂dop2份;

70.硫化剂dcp1份;

71.其中,阻尼填料母胶由包括以下重量份的原料制成:

72.氯化丁基橡胶90份;

73.反式1,4-聚异戊二烯橡胶10份;

74.白炭黑40份;

75.增塑剂dop2份;

76.氧化锌2.5份;

77.硬脂酸2份;

78.硫磺1份;

79.促进剂dz0.5份;

80.本实施例的阻尼填料母胶的制备方法如下:

81.将氯化丁基橡胶、反式1,4-聚异戊二烯橡胶置于捏合机中搅拌,而后依次加入氧化锌、硬脂酸、促进剂、增塑剂、白炭黑、硫磺组份,混炼后出料,得到阻尼填料母胶混炼料;

82.将阻尼填料母胶混炼料冷却至室温,停放24h后得到阻尼填料母胶。

83.本实施例的抗疲劳阻尼硫化橡胶的制备方法如下:

84.将苯基硅橡胶置于捏合机中搅拌,而后分次加入白炭黑,混炼后加入阻尼填料母胶及增塑剂,混炼均匀后出料,得到混炼胶;

85.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

86.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本实施例所得硫化橡胶性能见表1。

87.实施例3

88.本实施例提供的抗疲劳阻尼硫化橡胶包括以下重量份的原料:

89.苯基硅橡胶80份;

90.阻尼填料母胶20份;

91.白炭黑35份;

92.增塑剂dop2份;

93.硫化剂dcp1份;

94.其中,阻尼填料母胶由包括以下重量份的原料制成:

95.氯化丁基橡胶80份;

96.反式1,4-聚异戊二烯橡胶30份;

97.白炭黑40份;

98.增塑剂dop2份;

99.氧化锌2.5份;

100.硬脂酸2份;

101.硫磺1份;

102.促进剂dz0.5份。

103.本实施例的阻尼填料母胶的制备方法如下:

104.将氯化丁基橡胶、反式1,4-聚异戊二烯橡胶置于捏合机中搅拌,而后依次加入氧

化锌、硬脂酸、促进剂、增塑剂、白炭黑、硫磺组份,混炼后出料,得到阻尼填料母胶混炼料;

105.将阻尼填料母胶混炼料冷却至室温,停放24h后得到阻尼填料母胶。

106.本实施例的抗疲劳阻尼硫化橡胶的制备方法如下:

107.将苯基硅橡胶置于捏合机中搅拌,而后分次加入白炭黑,混炼后加入阻尼填料母胶及增塑剂,混炼均匀后出料,得到混炼胶;

108.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

109.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本实施例所得硫化橡胶性能见表1。

110.对比例1

111.本对比例提供的硫化橡胶包括以下重量份的原料:

112.苯基硅橡胶80份;

113.白炭黑35份;

114.增塑剂dop2份;

115.硫化剂dcp1份;

116.本对比例提供的硫化橡胶的制备方法如下:

117.将苯基硅橡胶置于捏合机中搅拌,而后分次加入白炭黑,混炼后加入增塑剂,混炼均匀后出料,得到混炼胶;

118.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

119.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本对比例所得硫化橡胶性能见表1。

120.对比例2

121.本对比例提供的硫化橡胶包括以下重量份的原料:

122.苯基硅橡胶80份;

123.阻尼填料母胶20份;

124.白炭黑35份;

125.增塑剂dop2份;

126.硫化剂dcp1份;

127.其中,阻尼填料母胶由包括以下重量份的原料制成:

128.氯化丁基橡胶80份;

129.白炭黑40份;

130.增塑剂dop2份;

131.氧化锌2.5份;

132.硬脂酸2份;

133.硫磺1份;

134.促进剂dz0.5份。

135.本对比例的阻尼填料母胶的制备方法如下:

136.将氯化丁基橡胶置于捏合机中搅拌,而后依次加入氧化锌、硬脂酸、促进剂、增塑剂、白炭黑、硫磺组份,混炼后出料,得到阻尼填料母胶混炼料;

137.将阻尼填料母胶混炼料冷却至室温,停放24h后得到阻尼填料母胶。

138.本对比例的硫化橡胶的制备方法如下:

139.将苯基硅橡胶置于捏合机中搅拌,而后分次加入白炭黑,混炼后加入阻尼填料母胶及增塑剂,混炼均匀后出料,得到混炼胶;

140.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

141.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本对比例所得硫化橡胶性能见表1。

142.对比例3

143.本对比例提供的硫化橡胶包括以下重量份的原料:

144.苯基硅橡胶80份;

145.白炭黑39.49份;

146.增塑剂dop2.22份;

147.氯化丁基橡胶8.99份;

148.反式1,4-聚异戊二烯橡胶5.2份

149.氧化锌0.28份;

150.硬脂酸0.22份;

151.硫化剂dcp1.11份;

152.促进剂dz0.055份。

153.本对比例的硫化橡胶的制备方法如下:

154.将苯基硅橡胶、氯化丁基橡胶、反式1,4-聚异戊二烯橡胶置于捏合机中搅拌,而后依次加入氧化锌、硬脂酸、促进剂、增塑剂、白炭黑组份,混炼后出料,得到混炼胶;

155.将混炼胶冷却至室温,加入硫化剂dcp在开炼机上薄通出片,停放24h;

156.将薄通出片后的混炼胶在平板硫化机上170℃硫化10分钟成半制品,然后在鼓风烘箱中200℃硫化2h,得到硫化橡胶。本对比例所得硫化橡胶性能见表1。

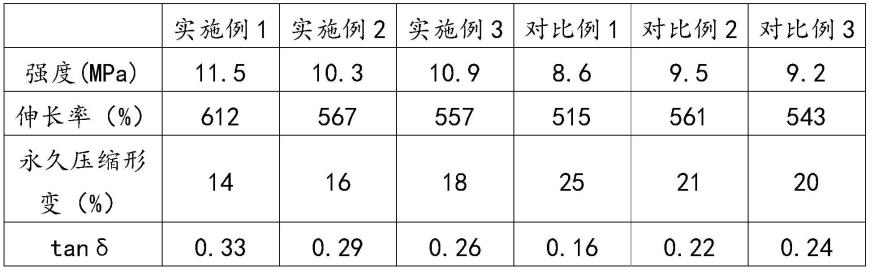

157.表1各实施例、对比例制得的橡胶的性能表

[0158][0159]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0160]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。