1.本发明具体涉及一种自动切筋成型系统及成型方法。

背景技术:

2.半导体的封装,测试过程中,切断成型是它一个后序的工艺过程,传统的艺都采用手动模具和冲压机上完成,工作效率比较低。

3.传统的模具设计需要分切断分离、成型两端部分及成型中间部分三步完成,共需要三套模具、三台冲床完成,效率低。因此提出一种自动切筋成型系统以解决这一问题。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种自动切筋成型系统,该自动切筋成型系统可以很好地解决上述问题。

5.为达到上述要求,本发明采取的技术方案是:提供一种自动切筋成型系统,该自动切筋成型系统包括机架;机架顶部设有切筋模具,所述切筋模具的顶部设有切筋电缸;切筋模具的两侧分别设有出料管料仓和等间距抓取装置;等间距抓取装置设置在中转定位载座的顶部,所述中转定位载座的底部设有双工位料盒仓;还包括设置在所述双工位料盒仓下方的升顶粉料模组;中转定位载座、双工位料盒仓、升顶粉料模组、切筋模具及出料管料仓均固定安装在在所述机架上。

6.该自动切筋成型方法,包括如下步骤:

7.s1:人工按要求将装满产品的料盒放入设备;

8.s2:进行升顶分料的步骤;

9.s3:进行抓取并导入中转定位载座进行二次定位;

10.s4:进行抓取入切筋模的步骤;

11.s5:进行第一次切筋的步骤;

12.s6:进行将物料拔出的步骤;

13.s7:进行自动计数装管的步骤;

14.s8:进行满管出料的步骤。

15.优选的,在步骤s5之后为如下步骤:

16.s11:进行抓取横移的步骤;

17.s12:进行第二次切筋的步骤;

18.s13:进行将物料拔出的步骤

19.s14:进行自动计数装管的步骤;

20.s15:进行自动计数装管的步骤进行满管出料的步骤。

21.优选的,还包括取出废料边的步骤。

22.该自动切筋成型系统具有的优点如下:

23.该出料系统及出料方法可以实现全自动成型方式,并可以极大的产能,以达到5k/

小时,这种全自动成型方式的工作效率相较于传统方式可提高两倍。

附图说明

24.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,在这些附图中使用相同的参考标号来表示相同或相似的部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

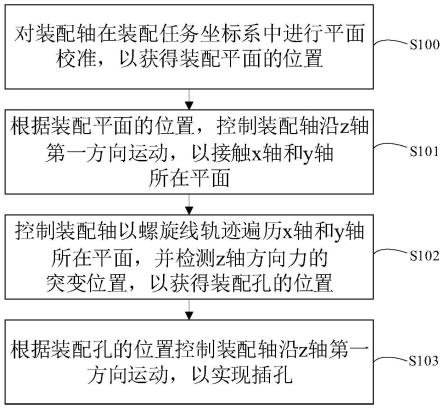

25.图1示意性地示出了根据本申请一个实施例的自动切筋成型方法的流程示意图。

26.图2示意性地示出了根据本申请一个实施例的自动切筋成型系统的结构示意图。

27.其中:1、切筋电缸;2、等间距抓取装置;3、中转定位载座;4、双工位料盒仓;5、升顶粉料模组;6、机架;7、切筋模具;8、出料管料仓。

具体实施方式

28.为使本申请的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本申请作进一步地详细说明。

29.在以下描述中,对“一个实施例”、“实施例”、“一个示例”、“示例”等等的引用表明如此描述的实施例或示例可以包括特定特征、结构、特性、性质、元素或限度,但并非每个实施例或示例都必然包括特定特征、结构、特性、性质、元素或限度。另外,重复使用短语“根据本申请的一个实施例”虽然有可能是指代相同实施例,但并非必然指代相同的实施例。

30.为简单起见,以下描述中省略了本领域技术人员公知的某些技术特征。

31.根据本申请的一个实施例,提供一种自动切筋成型系统,如图2所示,机架6;机架6顶部设有切筋模具7,所述切筋模具7的顶部设有切筋电缸1。

32.根据本申请的一个实施例,该自动切筋成型系统的切筋模具7的两侧分别设有出料管料仓8和等间距抓取装置2。

33.根据本申请的一个实施例,该自动切筋成型系统的等间距抓取装置2设置在中转定位载座3的顶部,所述中转定位载座3的底部设有双工位料盒仓4。

34.根据本申请的一个实施例,该自动切筋成型系统还包括设置在所述双工位料盒仓4下方的升顶粉料模组5。

35.根据本申请的一个实施例,该自动切筋成型系统的中转定位载座3、双工位料盒仓4、升顶粉料模组5、切筋模具7及出料管料仓8均固定安装在在所述机架6上。

36.根据本申请的一个实施例,如图1所示,该自动切筋成型方法包括如下步骤:

37.s1:人工按要求将装满产品的料盒放入设备;

38.s2:进行升顶分料的步骤;

39.s3:进行抓取并导入中转定位载座进行二次定位;

40.s4:进行抓取入切筋模的步骤;

41.s5:进行第一次切筋的步骤;

42.s6:进行将物料拔出的步骤;

43.s7:进行自动计数装管的步骤;

44.s8:进行满管出料的步骤。

45.根据本申请的一个实施例,该自动切筋成型方法在步骤s5之后为如下步骤:

46.s11:进行抓取横移的步骤;

47.s12:进行第二次切筋的步骤;

48.s13:进行将物料拔出的步骤

49.s14:进行自动计数装管的步骤;

50.s15:进行自动计数装管的步骤进行满管出料的步骤。

51.根据本申请的一个实施例,该自动切筋成型方法还包括取出废料边的步骤。

52.以上所述实施例仅表示本发明的几种实施方式,其描述较为具体和详细,但并不能理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。因此本发明的保护范围应该以所述权利要求为准。

技术特征:

1.一种自动切筋成型系统,其特征在于,包括:机架(6);所述机架(6)顶部设有切筋模具(7),所述切筋模具(7)的顶部设有切筋电缸(1);所述切筋模具(7)的两侧分别设有出料管料仓(8)和等间距抓取装置(2);所述等间距抓取装置(2)设置在中转定位载座(3)的顶部,所述中转定位载座(3)的底部设有双工位料盒仓(4);还包括设置在所述双工位料盒仓(4)下方的升顶粉料模组(5);所述中转定位载座(3)、双工位料盒仓(4)、升顶粉料模组(5)、切筋模具(7)及出料管料仓(8)均固定安装在在所述机架(6)上。2.一种自动切筋成型方法,其特征在于,包括如下步骤:s1:人工按要求将装满产品的料盒放入设备;s2:进行升顶分料的步骤;s3:进行抓取并导入中转定位载座进行二次定位;s4:进行抓取入切筋模的步骤;s5:进行第一次切筋的步骤;s6:进行将物料拔出的步骤;s7:进行自动计数装管的步骤;s8:进行满管出料的步骤。3.根据权利要求2所述的自动切筋成型系统,其特征在于,在步骤s5之后为如下步骤:s11:进行抓取横移的步骤;s12:进行第二次切筋的步骤;s13:进行将物料拔出的步骤s14:进行自动计数装管的步骤;s15:进行自动计数装管的步骤进行满管出料的步骤。4.根据权利要求3所述的自动切筋成型系统,其特征在于:步骤s12之后还包括取出废料边的步骤。

技术总结

本发明提供一种自动切筋成型系统,包括机架;机架顶部设有切筋模具,所述切筋模具的顶部设有切筋电缸;切筋模具的两侧分别设有出料管料仓和等间距抓取装置;等间距抓取装置设置在中转定位载座的顶部,所述中转定位载座的底部设有双工位料盒仓;还包括设置在所述双工位料盒仓下方的升顶粉料模组;中转定位载座、双工位料盒仓、升顶粉料模组、切筋模具及出料管料仓均固定安装在在所述机架上。该出料系统及出料方法可以实现全自动成型方式,并可以极大的产能,以达到5K/小时,这种全自动成型方式的工作效率相较于传统方式可提高两倍。工作效率相较于传统方式可提高两倍。工作效率相较于传统方式可提高两倍。

技术研发人员:黄世强 吴桂祥

受保护的技术使用者:成都中科精密模具有限公司

技术研发日:2022.11.17

技术公布日:2023/2/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。