1.本发明涉及轮胎制造新材料技术领域,尤其涉及一种超耐磨轮胎胎面胶、制备方法、应用和超耐磨轮胎。

背景技术:

2.近几年来,随着汽车领域的政策出台以及车型的改变,轮胎作为汽车一个重要部件,对其性能的要求越来越高。为了生产使用寿命长的轮胎,提高胎面的磨耗性能非常重要,引起轮胎胎面磨耗性能变化的因素有轮胎的结构、胎面花纹以及胎面胶的配方,其中胎面胶的配方设计是决定胎面耐磨性最关键的因素,常用的胎面胶配方中,影响胎面磨耗的主要因素包括聚合物、填充剂(炭黑)、油的用量、交联键类型和交联密度,为了提高耐磨性,首先需要提高交联密度,同时还必须优化交联网络结构。

3.硫磺作为常用的交联剂,它可以以多种方式在硫化胶中与橡胶结合形成庞大的交联网络,硫磺形成的交联键,其主要形式有单硫键、双硫键、多硫键和环硫键,其中前三种形式最为主要。普通硫磺硫化体系(cv)(高硫低促)得到的硫化胶网络多是多硫交联键,多硫键占比高达70%,有较高的主链改性,硫化速度快,硫化胶的耐老化性能和抗压变性差,容易喷硫,于此同时硫黄用量越多,则多硫键的含有率越高,越容易产生返原。硫化胶不能在高温下长期使用,但硫化胶弹性,强度和动态疲劳性能好,主要适用于常温,动态情况下使用。有效硫化体系(ev)(高促低硫),硫化速度慢,主要是单硫和双硫交联键,同时改变硫/促进剂的比例可以有效地提高硫磺在硫化反应中的交联密度,硫化胶的硫化速度快,硫化胶的热氧老化性能好,单、双硫键的键能高,破坏时需要更多的能量,所以普通硫化体系硫化胶的拉断永久变形较小,定伸应力、拉伸强度和撕裂强度稍差,但动态疲劳和强度低,适合高温和静态制品。对于耐磨性能来说,普通硫化体系(多硫键)耐磨性能差,有效硫化体系(单、双硫键)耐磨性好。此外,硫给予体也能改变交联键的结构,以si-69为例,si-69作为硫给予体参与橡胶的硫化反应,生成橡胶-橡胶桥键,其四硫的结构释放出的硫原子能够控制在交联网络中的硫链长度,达到提高橡胶稳定性的目的。

4.此外活化体系、硫化条件也能改变交联键的键型分布,活化体系常用氧化锌与硬脂酸,它们可形成了一种可溶性zn

2

盐(硬脂酸锌),其与含硫的橡胶促进剂侧挂基团螯合,使弱键处于稳定状态,改变硫磺键的裂解位置,结果使橡胶硫化生成较短的交联键(单、双硫键),并增加新的交联键,提高了交联密度。对于硫化条件,硫化温度提高,多硫键、双硫键下降,单硫键上升,总交联密度下降,所以可以通过低温硫化来提高双硫键的含量,而双硫键有利于提高耐磨性能。

5.在轮胎领域存在一个“魔鬼三角”,也就是轮胎的耐磨性、抗湿滑能力、滚动阻力,简单说就是长期以来轮胎行业研究人员无法同时改善这三项指标,这三种指标就像一个周长固定的三角形,改善其中一项势必会导致其他一项或者两项指标变差,因此,从微观结构上开发出保证生热尽可能小的情况下提高耐磨性的交联网络结构是轮胎技术的一项重大课题。

技术实现要素:

6.本发明的目的从微观的角度是解决现有技术中存在的不足,提供一种超耐磨轮胎的胎面胶,该胎面胶通过控制胶料的组合物体系、硫化体系、硫化条件上,从微观结构上设计交联网络结构密度及其键型分布来控制胶料的生热性能,做到保证低生热、低滚阻的基础上大幅度地提高耐磨性。

7.为了实现上述的目的,本发明采用了以下的技术方案:

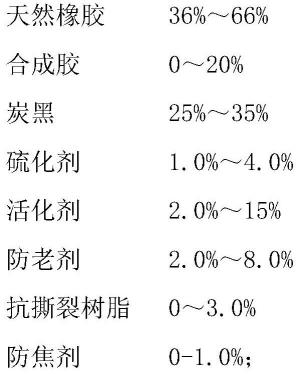

8.一种超耐磨轮胎胎面胶,该胎面胶的硫化前胎面组合物的原料按按重量百分比计由以下组分构成:

[0009][0010]

所述硫化剂中硫磺/促进剂的比值为2:1~1:3,硫给予体为0.1%~2%,合成胶选用顺丁橡胶和溶聚丁苯橡胶中的一种或两种混合,所述活化剂包括硬脂酸锌,硬脂酸锌的加入量为 0.2-1.5%;该胎面组合物采用轮胎外温硫化温度为138℃~148℃,硫化时间为42~62min的条件下硫化,胎面胶的橡胶总交联密度为16

×

10-5

mol/cm3~24

×

10-5

mol/cm3,单硫键占比5%~ 15%,双硫键占比20%~40%,多硫键占比50%~68%。

[0011]

作为优选,该胎面胶的硫化前胎面组合物的原料按按重量百分比计由以下组分构成:

[0012][0013][0014]

所述硫化剂中硫磺/促进剂的比值为2:1~1:2,硫给予体占比0.1%~1.0%,硬脂酸锌的加入量为0.5-1.0%;胎面胶的橡胶总交联密度为18

×

10-5

mol/cm3~20

×

10-5

mol/cm3,单硫键占比7%~12%,双硫键占比25%~35%,多硫键占比55%~66%。

[0015]

作为优选,合成胶选用高顺式含量为96%~98%钕系顺丁橡胶和苯乙烯基含量为10%~28%的溶聚丁苯橡胶中的一种或两种混合;优选,合成胶选用顺丁橡胶,顺丁橡胶为10-20%。

[0016]

作为优选,炭黑的吸碘值115~147g/kg,吸油值120~132

×

10-5m3/kg,着色强度115~ 139%。

[0017]

作为优选,硫给予体为:双(γ-三乙氧基硅基丙基)四硫化物、双-[3-(三乙氧基硅)丙基]

‑ꢀ

二硫化物、4,4'-二硫代二吗啉、吗啉衍生物、二硫化四甲基秋兰姆、秋兰姆二硫化物或多硫化物中的一种、两种或多种并用。

[0018]

作为优选,活化剂为硬脂酸和氧化锌、硬脂酸锌和双核桥接双酸锌/硬脂酸盐配合物中的一种、两种或多种组合。

[0019]

进一步,本发明公开了所述的一种超耐磨轮胎胎面胶的制备方法,该胎面胶的硫化前胎面组合物的混炼方法包括以下步骤:

[0020]

1)一段混炼:将橡胶、炭黑、防老剂、硫给予体、活化剂、撕裂树脂投入密炼机中混炼 30~50秒,在转速37~50rpm下进行混炼,每隔30~35秒进行一次提坨压坨,当胶料温度达到142℃~162℃时进行排胶落片,室温放置冷却8~12小时后得到一段母胶,随后对其进行二段混炼;

[0021]

2)二段混炼:将步骤1)的一段母胶投入密炼机中,在30~45rpm转速下进行混炼,每隔30~35秒进行一次提坨压坨,当胶料温度达到135~150℃时进行排胶落片,室温放置冷却8~12小时后得到二段母胶,随后对其进行终炼;

[0022]

3)终炼:将步骤2)的二段母胶、硫磺、促进剂投入密炼机中,在20~30rpm转速下进行混炼,依次间隔30~35秒、25~30秒15~20秒进行一次提坨压坨,当胶料温度达到100~ 120℃时排胶下片,放置冷却后即得到化前胎面组合物。

[0023]

作为优选,该胎面组合物外温硫化温度为138℃~148℃,其中磨套硫化温度138℃~ 148℃,侧板硫化温度为142~148℃,硫化时间为42~62分钟。

[0024]

进一步,本发明公开了所述的一种超耐磨轮胎胎面胶在制备高耐磨轮胎中的应用。

[0025]

进一步,本发明公开了一种高耐磨载重子午轮胎,该轮胎的胎面胶采用所述的一种超耐磨轮胎胎面胶。

[0026]

本发明由于采用了上述的技术方案,本发明的胎面组合物设计的交联网络结构及其分布在保证低生热、低滚阻的前提下具有高耐磨性,表现在1、采用低温硫化工艺,从硫化温度提高胎面橡胶组合物内部交联结构中双键的比例以及提高总交联密度,进而使耐磨性得到提高;2、通过活化剂调节硬脂酸和氧化锌的比例,或者直接添加部分的硬脂酸锌替代原有的氧化锌和硬脂酸,硬脂酸锌被证明能有效提高交联网络中双硫键的比例,而双硫键可以提升耐磨性;3、使用硫黄给予体硫化时,在较低的温度下不发生硫化作用,只有当温度升高到硫黄给予体分解放出活性硫后,硫化反应才开始进行。因此,一般操作安全。无焦烧之虞,而且胶料的喷硫现象比单独硫黄硫化时极大地减少。此外,硫黄给予体硫化与普通硫黄硫化的另一个不同点是形成的单硫键和双硫键交联多,而多硫键交联少,故所得硫化胶具有良好的耐热老化性能,通过硫给予体来调整交联网络结构的分布进而提升耐磨;4、生胶体系则采用并用20份的钕系顺丁,以提高耐磨性。发明人通过轮胎实际使用验证发现,橡

胶总交联密度为 18

×

10-5

mol/cm3~22

×

10-5

mol/cm3,单硫键占比7%~10%,双硫键占比25%~35%,多硫键占比 55%~63%,制备的轮胎胎面具备超耐磨特性。

具体实施方式

[0027]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清查、完整的描述,进而进一步解释发明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。给予本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

本发明对比例与实施例配方见表1:

[0029][0030][0031]

其中:

[0032]

天然橡胶nr,购自rss3#;

[0033]

钕系顺丁br,购自welloff有限公司;

[0034]

炭黑n234购自上海卡博特化工有限公司;

[0035]

氧化锌购自浙江联华锌品有限公司;

[0036]

硬脂酸购自百利有限公司(马);

[0037]

硬脂酸锌购自江西宏远化工;

[0038]

高温蜡购自百瑞美特殊化学品(苏州)有限公司;

[0039]

4020,rd购自中国石化集团南京化学工业有限公司;

[0040]

硫磺选自潍坊嘉鸿化工有限公司的产品;

[0041]

ns购自山东戴瑞克新材料有限公司;

[0042]

防焦剂ctp购自山东戴瑞克新材料有限公司;

[0043]

1,6-双(n,n-二苄基硫代氨基甲酰基二硫基)己烷购自江苏麒祥高新材料有限公司;

[0044]

双(γ-三乙氧基硅基丙基)四硫化物购自东营康柏德新材料有限公司。

[0045]

橡胶组合物的混炼方法为:

[0046]

1)一段混炼:将橡胶、炭黑、防老剂、硫给予体和活化剂投入密炼机中混炼40秒,在转速40rpm下进行混炼,每隔32秒进行一次提坨压坨,当胶料温度达到152℃时进行排胶落片,室温放置冷却10小时后得到一段母胶,随后对其进行二段混炼。

[0047]

2)二段混炼:将步骤(1)的一段母胶投入密炼机中,在35rpm转速下进行混炼,每隔30 秒进行一次提坨压坨,当胶料温度达到140℃时进行排胶落片,室温放置冷却10小时后得到二段母胶,随后对其进行终炼;

[0048]

3)终炼:将步骤(2)的二段母胶、硫磺、促进剂、防焦剂投入密炼机中,在20rpm转速下进行混炼,依次间隔30秒、25秒、15秒进行一次提坨压坨,当胶料温度达到110℃时排胶下片,放置冷却后即得到该胎面胶组合物。

[0049]

硫化方法1轮胎硫化条件为:轮胎的外温硫化温度为143℃,其中磨套硫化温度143℃,侧板硫化温度为145℃,硫化时间为52min。

[0050]

硫化方法2轮胎硫化条件为:轮胎的外温硫化温度为151℃,其中磨套硫化温度151℃,侧板硫化温度为147℃,硫化时间为46min。

[0051]

通过化学溶胀法测得实施例和对比例硫化胶的交联网络结构及其键型分布如下:

[0052][0053]

其物性数据如下:

[0054][0055]

实施例1~5都添加了硬脂酸锌,其整体的交联密度以及双键比例相对于对比例1~4明显提高,这说明硬脂酸锌对键型的调控十分有效,能提高整个硫化体系中双键的占比。对比例中只通过简单地调整硫化体系,但是其键型分布并不在权利要求书所限定地范围内,其耐磨性较差。

[0056]

从实施例2中可以看到,同时采用低温硫化,调整活化体系(直接添加硬脂酸锌),以及加入硫化给予体,可以看到其交联密度稍微下降,但是对键型分布的影响很明显,特别是其双硫键的比例大幅度提高,对应在宏观性能上可以看到阿克隆磨耗量,相比于对比例,下降了约20~50%,din磨耗指数提高了40~146%。

[0057]

通过组合方式,同时采用低温硫化工艺、调节硫化体系、活化体系以及生胶体系,使得橡胶总交联密度为18

×

10-5

mol/cm3~22

×

10-5

mol/cm3,单硫键占比7%~10%,双硫键占比25%~ 35%,多硫键占比55%~63%,制备的轮胎胎面具备超耐磨特性。

[0058]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。