1.本发明涉及一种陶瓷材料制备方法,特别是一种95以上氧化铝结构陶瓷材料的制备方法。

背景技术:

2.氧化铝陶瓷作为先进陶瓷材料的典型代表,具有较高的硬度和机械强度、耐高温、抗腐蚀以及良好的电绝缘性能和生物相容性等优点,另外,氧化铝在地球土壤和矿物中含量较高、储量资源丰富,原料来源广。但是氧化铝陶瓷也有存在一些缺点,例如:氧化铝陶瓷在室温下的强度偏低、韧性较差,其性能受制备工艺影响很大,尤其是制备高纯氧化铝所需要的烧结温度比较高,一般都要达到1680℃以上。这样的生产能耗很高,对于节能减排、企业低能耗绿色生产是不利的。

3.为了降低氧化铝陶瓷的烧结温度,并提高材料的性能,当前主要的解决方案是使用粒径为亚微米或纳米级别的超细氧化铝粉体或引入多种低熔点氧化物体系构成助烧剂。但是此类方案存一些问题,虽然使用亚微米或纳米级别的氧化铝粉体能够降低烧结温度并起到改善材料性能的目的,但是制浆过程中的粉体易团聚,需要增加添加剂用量,且制备得到的氧化铝浆料固含量低、粘度高,造成造粒效果不佳,进而影响了成型和烧结,材料性能改善不显著,并且亚微米和纳米级的氧化铝粉体成本较高。

4.采用引入多种氧化物组成的烧结助剂也可以明显降低氧化铝陶瓷的烧结温度,但是烧结助剂添加量不能太高,需要精确控制其含量,不然容易造成性能恶化以及材料粘连。烧结助剂由多种氧化物构成,在制备浆料时需额外引入多种分散剂来均匀分散这些助剂氧化物,这会影响造粒效果,且工艺较复杂,生产过程不经济环保。此外,这些氧化物通常是人工合成、提炼或制取的,增加了原料成本。

技术实现要素:

5.针对上述现有技术缺陷,本发明的任务在于提供一种95以上氧化铝结构陶瓷材料的制备方法,目的是降低氧化铝陶瓷的烧结温度,并改善材料的力学性能。

6.本发明技术方案如下:一种95以上氧化铝结构陶瓷材料的制备方法,包括以下步骤:s1、将氧化铝粉、辅料预混粉、去离子水和添加剂混合研磨得到浆料,所述氧化铝粉为微米级粉末,所述辅料预混粉为硅灰石尾矿粉和白云石尾矿粉的混合料,所述添加剂包括分散剂、粘结剂和润滑剂;s2、对混合研磨后的浆料进行干燥和造粒,对造粒粉进行预处理;s3、将造粒粉体压制成生坯,然后烧结得到氧化铝陶瓷。

7.进一步地,所述氧化铝粉和辅料预混粉中氧化铝粉的摩尔含量为9.211~9.709mol/kg。

8.进一步地,所述硅灰石尾矿粉和白云石尾矿粉的摩尔比为1~1.5:1。

9.进一步地,所述添加剂的添加量为所述氧化铝粉和所述辅料预混粉的总质量的6~ 12%。

10.进一步地,所述添加剂为二元醇、高分子聚合物、乳化蜡、正辛醇和硬脂酸蜡的混合物,所述高分子聚合物为聚乙烯醇或聚乙烯醇缩丁醛溶液。

11.进一步地,所述氧化铝粉的纯度为>99%,所述氧化铝粉的粒径为3~5μm。

12.进一步地,所述步骤s2中对造粒粉进行预处理是筛选去除粒度在60μm以下和 250μm以上的造粒粉后在三维混料机中混合均化。

13.进一步地,所述步骤s3中将造粒粉体压制成生坯是在模具中加入适量造粒粉后依次经过干压成型和等静压成型制成生坯。

14.进一步地,所述步骤s3中烧结时在高温炉中,升温至600~650℃保温1~2小时后升温至1450~1620℃保温3~4小时。

15.本发明与现有技术相比的优点在于:

16.1、硅灰石尾矿粉和白云石尾矿粉混合构成的辅料在烧结过程中分解产生的微量气体形成动力学通道,促进晶界气体的扩散,加速气孔排除,促进致密化。辅料在高温下分解生成活性高、粒径小的产物,能促进氧化铝晶格活化、与氧化铝原位反应生成尖晶石、莫来石等多种强韧相,可产生细晶强化、晶粒拔出等协同作用机制,从而促进烧结和提高性能。

17.2、综合利用硅灰石尾矿粉和白云石尾矿粉作为辅料节能环保,比使用合成氧化物成本低,且避免较低温度的液相生成,拓宽了辅料的添加量。所选辅料粉体在水中的特性与氧化铝粉体相匹配,可减少了添加剂种类和用量。

18.3、所选用的氧化铝粉体为微米粉,粒径较细、不团聚且成本低,可进一步减少添加剂用量,粉体经较短时间研磨后就能够得到粒径更细的均匀分散浆料,有助于改善工艺、降低烧结温度和提高性能。

19.4、使用筛选和均化处理的造粒粉进行干压后再等静压成型,提高了生坯质量及其可加工性,有助于获得高性能的氧化铝陶瓷。

20.5、所选用的原料简单,来源广泛易获得,且价格便宜易保存,工艺简单环保,适合工业化生产。

附图说明

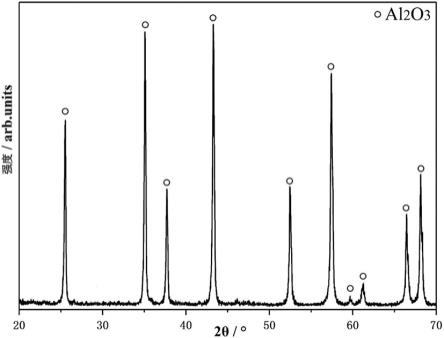

21.图1是实施例1制得的氧化铝陶瓷的xrd图。

22.图2是实施例1制得的氧化铝陶瓷断面的sem图。

23.图3是实施例4制得的氧化铝陶瓷断面的sem图。

具体实施方式

24.下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

25.下述各实施例及对比例中涉及的原料包括:

26.氧化铝粉,其纯度为>99%,粒径为3~5μm;

27.硅灰石尾矿和白云石尾矿分别研磨成粉,并在卧式磨机中添加少量的乙二醇混合球磨后制得辅料预混粉;

28.添加剂由丙二醇、聚乙烯醇缩丁醛溶液、乳化蜡、正辛醇、硬脂酸蜡按照 0.3:10:1.4:0.3:1.4质量配比混合而成,其中丙二醇可由乙二醇等二元醇替代,聚乙烯醇缩丁醛溶

液可由聚乙烯醇替代。

29.实施例1

30.将氧化铝粉、一定量的去离子水以及辅料预混粉加入磨机中,辅料预混粉中硅灰石尾矿粉和白云石尾矿粉摩尔比为1.5:1,粉体中氧化铝粉的摩尔含量为9.709mol/kg,添加剂总量为粉体质量的12%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到 60μm~250μm的粒径并在三维混料机中均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至600℃保温2小时后升温至1620℃保温4小时。测得氧化铝陶瓷的相对致密度高于99%、显气孔率低于0.1%,材料的弯曲强度为394mpa、断裂韧性为4.82mpa

·m1/2

、硬度为17.6gpa。材料的xrd和断口sem 分别如图1和图2所示,材料结构均匀致密。

31.实施例2

32.将氧化铝粉、一定量的去离子水以及辅料预混粉加入磨机中,辅料预混粉中硅灰石尾矿粉和白云石尾矿粉摩尔比为1.5:1,粉体中氧化铝粉的摩尔含量为9.611mol/kg,添加剂总量为粉体质量的11%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到 60μm~250μm的粒径并在三维混料机中均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至600℃保温2小时后升温至1580℃保温3小时。测得氧化铝陶瓷的相对致密度高于99%、显气孔率低于0.1%,材料的弯曲强度为409mpa、断裂韧性为5.49mpa

·m1/2

、硬度为17.5gpa。

33.实施例3

34.将氧化铝粉、一定量的去离子水以及辅料预混粉加入磨机中,辅料预混粉中硅灰石尾矿粉和白云石尾矿粉摩尔比为1.3:1,粉体中氧化铝粉的摩尔含量为9.513mol/kg,添加剂总量为粉体质量的9%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到 60μm~250μm的粒径并在三维混料机中均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至620℃保温1.5小时后升温至1540℃保温4小时。测得氧化铝陶瓷的相对致密度高于99%、显气孔率低于0.1%,材料的弯曲强度为453mpa、断裂韧性为6.34mpa

·m1/2

、硬度为17.3gpa。

35.实施例4

36.将氧化铝粉、一定量的去离子水以及辅料预混粉加入磨机中,辅料预混粉中硅灰石尾矿粉和白云石尾矿粉摩尔比为1.3:1,粉体中氧化铝粉的摩尔含量为9.317mol/kg,添加剂总量为粉体质量的7%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到 60μm~250μm的粒径并在三维混料机中均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至630℃保温1.5小时后升温至1480℃保温4小时。测得氧化铝陶瓷的相对致密度高于99%、显气孔率低于0.1%,材料的弯曲强度为514mpa、断裂韧性为7.17mpa

·m1/2

、硬度为16.9gpa。图3是材料断口sem,材料结构均匀致密、晶粒细小。

37.实施例5

38.将氧化铝粉、一定量的去离子水以及辅料预混粉加入磨机中,辅料预混粉中硅灰石尾矿粉和白云石尾矿粉质量比为摩尔比为1:1,粉体中氧化铝粉的摩尔含量为 9.211mol/kg,添加剂总量为粉体质量的6%。继续混合研磨一定时间后喷雾造粒,将造粒料

处理后得到60μm~250μm的粒径并在三维混料机中均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至650℃保温1小时后升温至1450℃保温3小时。测得氧化铝陶瓷的相对致密度高于99%、显气孔率低于0.1%,材料的弯曲强度为471mpa、断裂韧性为6.92mpa

·m1/2

、硬度为16.7gpa。

39.对比例1

40.将氧化铝粉、一定量的去离子水加入磨机中,添加剂总量为粉体质量的12%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到60μm~250μm的均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至 600℃保温2小时后升温至1620℃保温4小时。测得氧化铝陶瓷的相对致密度为92%、显气孔率为4.5%,材料的弯曲强度为216mpa、断裂韧性为2.02mpa

·m1/2

、硬度为13.6gpa。

41.对比例2

42.将氧化铝粉、一定量的去离子水以及硅灰石尾矿粉加入磨机中,粉体中氧化铝粉的摩尔含量为9.709mol/kg,添加剂总量为粉体质量的12%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到60μm~250μm的均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至600℃保温2小时后升温至1620℃保温4小时。测得氧化铝陶瓷的相对致密度95%、显气孔率1.8%,材料的弯曲强度为272mpa、断裂韧性为3.09mpa

·m1/2

、硬度为14.8gpa。

43.对比例3

44.将氧化铝粉、一定量的去离子水以及白云石尾矿粉加入磨机中,粉体中氧化铝粉的摩尔含量为9.709mol/kg,添加剂总量为粉体质量的12%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到60μm~250μm的均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至600℃保温2小时后升温至1620℃保温4小时。测得氧化铝陶瓷的相对致密度96%、显气孔率1.2%,材料的弯曲强度为304mpa、断裂韧性为3.76mpa

·m1/2

、硬度为15.2gpa。

45.对比例4

46.将氧化铝粉、一定量的去离子水以及滑石粉和石灰石粉加入磨机中,粉体中氧化铝粉的摩尔含量为9.709mol/kg,滑石粉和石灰石粉以1.3:1比例混合构成辅料,添加剂总量为粉体质量的12%。继续混合研磨一定时间后喷雾造粒,将造粒料处理后得到60μm~ 250μm的均化造粒粉,然后在模具中加入适量造粒粉干压成型后再等静压制得生坯。生坯置于高温炉中升温至600℃保温2小时后升温至1620℃保温4小时。测得氧化铝陶瓷的相对致密度96%、显气孔率0.9%,材料的弯曲强度为337mpa、断裂韧性为 3.93mpa

·m1/2

、硬度为15.5gpa。

47.由实施例1与对比例1相比可知,采用硅灰石尾矿粉和白云石尾矿粉构成辅料进行氧化铝陶瓷烧结,制得的氧化铝陶瓷材料更致密,材料的弯曲强度和断裂韧性具有很大提高。与对比例2、3相比,联合采用硅灰石尾矿粉和白云石尾矿粉作为辅料,相比于单独使用一种辅料对于材料的致密度和机械性能提升较大,与对比例4相比,机械性能的提升幅度也大于其他常用辅料。另外由各实施例的结果可以看出,随着辅料比例的增加,可以明显减少添加剂的使用量而使氧化铝陶瓷材料的具有较好的机械性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。