一种碳纳米片增韧pyc/sic复合界面及其制备方法

技术领域

1.本发明涉及sicf/sic复合材料,具体涉及一种碳纳米片增韧pyc/sic复合界面及其制备方法。

背景技术:

2.sic

f/

sic复合材料是指在sic陶瓷基体中引入sic连续纤维,形成以sic纤维为分散增强相,以sic陶瓷为连续相的复相材料。该陶瓷复材具有较低的密度(仅为高温合金的1/4~1/3),优异的高温性能(较高温合金提升200

°

c)、比强度和比模量、抗氧化性能等,在航空航天领域具有广阔的应用前景。

3.陶瓷纤维与基体的直接接触会形成纤维-基体强结合,使得纤维的增强增韧效果无法发挥,同时,制备过程也会对纤维造成较为严重的损伤。在纤维和基体间引入界面层是解决纤维-基体结合问题、避免损伤纤维的有效手段,对调节陶瓷复材综合性能尤为关键,因此,界面层的设计及制备工艺十分重要。

4.现阶段sicf/sic复合材料的界面选材主要有热解碳(pyc)、氮化硼(bn)、碳化硅(sic)及多层复合界面。因特殊的层状晶体结构有利于增韧陶瓷复材,使得pyc成为陶瓷复材常用的界面相,但易氧化的特点限制了其在航空发动机热端部件服役环境下的应用。相较而言,sic具有更好的抗氧化性能,但其脆性大、高温性能较差,无法满足发动机热端部件承载需求。考虑到界面组成以及界面性质直接影响着陶瓷复材的断裂失效行为,本发明提出了一种碳纳米片(cns)改性的pyc/sic复合界面层,由pyc界面提高陶瓷复材的损伤容限和热物理性能,由sic界面提升陶瓷复材的抗氧化能力,同时,利用cns对界面裂纹的诱导偏转、其自身的桥连和脱粘作用来改善sic界面层的脆性。

技术实现要素:

5.针对上述sicf/sic复合材料界面选材问题,本发明提出一种碳纳米片增韧pyc/sic复合界面及其制备方法。

6.本发明的技术方案是:一种碳纳米片(cns)增韧pyc/sic复合界面的制备方法,通过化学气相沉积工艺在纤维预制体表面依次沉积pyc界面、cns和sic界面,弥补单一pyc弱界面和单一sic强界面的不足,利用cns的钉扎效应增强sic界面与pyc界面的结合,改善sic界面的脆性,从而通过界面改性提升sicf/sic复合材料的强度和韧性。

7.进一步的,上述一种碳纳米片(cns)增韧pyc/sic复合界面的制备方法,具体步骤如下:步骤1)纤维预制体编织采用二代sic纤维,2.5d编织结构,经纱密度为8

±

0.2根/cm,纬纱密度为3.5

±

0.2根/cm,编织体尺寸为200

×

100

×

3.5mm3;步骤2)pyc界面沉积

采用化学气相沉积工艺在纤维表面沉积pyc界面层,将纤维预制体置于pyc沉积炉中,以丙烯c3h6为碳源,以高纯度氩气ar为稀释和保护气体,沉积参数为:c3h6流量为100~200ml/min,ar流量为120~200ml/min,沉积温度为800~1500

°

c,升温速率为8

°

c/min,沉积压力为1~2kpa,沉积时间为1~3h,所得pyc界面层厚度为200~300nm;步骤3)cns沉积采用化学气相沉积工艺沉积cns,以甲醇为先驱体,对甲醇进行水浴加热,保持水浴温度在20~30

°

c;调节甲醇流量,使沉积室内压力保持在10~20kpa;沉积温度为1000~1300

°

c,沉积时间为1~3h;步骤4)sic界面沉积采用化学气相沉积工艺沉积sic界面层,以一甲基三氯硅烷mts为先驱体,高纯度h2为载气,高纯度ar为稀释气体,沉积参数为:h2流量为1.5~3l/min,ar流量为300~800ml/min,沉积温度为900~1500

°

c,升温速率为7

°

c/min,沉积压力为0.5~3kpa,沉积时间为2~10h,所得sic界面层厚度为0.5~1μm;步骤5)sic基体沉积采用化学气相沉积工艺实现sic基体增密,以一甲基三氯硅烷mts为先驱体,高纯度h2为载气,高纯度ar为稀释气体,沉积参数为:h2流量为1.5~3l/min,ar流量为200~600ml/min,沉积温度为900~1500

°

c,升温速率为7

°

c/min,沉积压力为1~3kpa,沉积时间为100~200h,所得sicf/sic复合材料密度为1.9~2.1g/cm2。

8.一种上述的碳纳米片增韧pyc/sic复合界面的制备方法制备得到的碳纳米片增韧pyc/sic复合界面。

9.本发明的优点及有益效果:本发明的碳纳米片增韧pyc/sic复合界面,相较现有的pyc/sic复合界面,通过引入纳米碳强化pyc界面和sic界面层间结合,增加裂纹扩展阻力,发挥纳米相的桥连和脱粘作用,显著改善界面脆性,继而提升sicf/sic复合材料的强度和韧性,有效避免陶瓷复材的脆性断裂,使得陶瓷复材零件的安全性和可靠性得以改进,零件使用寿命延长30%。

附图说明

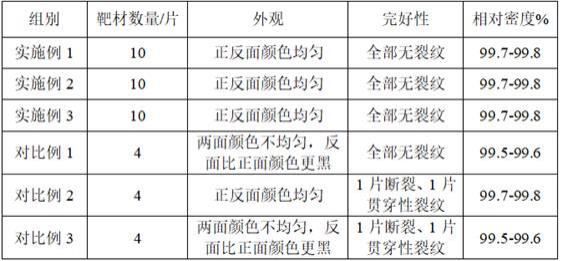

10.图1为本发明pyc界面层表面cns形貌图;图2为本发明制备的sicf/sic复合材料的弯曲强度-位移曲线图。

具体实施方式

11.下面结合说明书附图和具体实施方式对本发明做进一步详细描述。

12.一种碳纳米片增韧pyc/sic复合界面,按照以下步骤制备:步骤1)纤维预制体编织采用二代sic纤维,2.5d编织结构,经纱密度为8

±

0.2根/cm,纬纱密度为3.5

±

0.2根/cm,编织体尺寸为200

×

100

×

3.5mm3;步骤2)pyc界面沉积采用化学气相沉积工艺在纤维表面沉积pyc界面层,将纤维预制体置于pyc沉积炉中,以丙烯c3h6为碳源,以高纯度氩气ar为稀释和保护气体,沉积参数为:c3h6流量为120ml/

min,ar流量为120ml/min,沉积温度为1050

°

c,升温速率为8

°

c/min,沉积压力为1.2kpa,沉积时间为1h,所得pyc界面层厚度为200nm;步骤3)cns沉积采用化学气相沉积工艺沉积cns,以甲醇为先驱体,对甲醇进行水浴加热,保持水浴温度在28

°

c;调节甲醇流量,使沉积室内压力保持在10kpa;沉积温度为1200

°

c,沉积时间为1.5h;步骤4)sic界面沉积采用化学气相沉积工艺沉积sic界面层,以一甲基三氯硅烷mts为先驱体,高纯度h2为载气,高纯度ar为稀释气体,沉积参数为:h2流量为1.8l/min,ar流量为400ml/min,沉积温度为980

°

c,升温速率为7

°

c/min,沉积压力为1.2kpa,沉积时间为4h,所得sic界面层厚度为0.8μm;步骤5)sic基体沉积采用化学气相沉积工艺实现sic基体增密,以一甲基三氯硅烷mts为先驱体,高纯度h2为载气,高纯度ar为稀释气体,沉积参数为:h2流量为2.4l/min,ar流量为600ml/min,沉积温度为980

°

c,升温速率为7

°

c/min,沉积压力为1~3kpa,沉积时间为180h,所得sicf/sic复合材料密度为2.0g/cm2。

13.如图1所示,本发明pyc界面层表面cns形貌图,在pyc层上可以观察到大量纳米相的存在。

14.采用万能试验机(cmt5304-30kn)测试sicf/sic复合材料的弯曲性能。测试参数为:试样尺寸为40

×5×

3mm3,跨距为30mm,加载方向与纤维面内方向垂直,加载速率0.5mm/min。所得弯曲强度-位移曲线如图2所示,界面处未引入cns时,复合材料的弯曲强度为335mpa;引入cns改性复合界面后,复合材料的弯曲强度为352mpa。此外,可以观察到引入cns后,复合材料的断裂韧性有所提升,对应曲线的假塑性特征更加明显。这说明在复合界面处引入cns对sicf/sic复合材料起到了增强和增韧双重作用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。