1.本发明属于不锈钢管抛光技术领域,特别涉及一种不锈钢管的耐腐蚀抛光自动化装置。

背景技术:

2.不锈钢管是一种中空的长条圆形钢材,在工业中具有大量的应用,具有良好的耐腐蚀性能,同时在相同的折弯、抗扭强度下,具有更轻的重量;不锈钢直角管在不锈钢管的对接中有大量的使用,同时不锈钢直角管也需要和不锈钢管一样进行抛光,不锈钢管表面抛光后其粗糙度越小,光亮度越高,越耐腐蚀;因为粗糙表面,由于物理、化学的不均匀性,容易形成许许多多的腐蚀微电池,在腐蚀环境下很容易受到腐蚀破坏,而光亮表面,由于其表面的物理、化学的均一性、一致性,大大降低腐蚀的可能性而较耐蚀;

3.经检索,公告号为cn203712474u的一种不锈钢弯管半自动内径抛光机构,包括高速动力单元、柔性复合软轴、伺服直线运动单元、千叶砂轮、外径导正单元、待抛光不锈钢弯管、直线定位单元,其在使用过程中有以下问题:1)柔性复合软轴,只能进行单一直径的弯管进行打磨,局限性较大;2)不锈钢直角管的转弯处通过抛光轮进行打抛光时,抛光轮不能根据管道的弧面变化进行相对应的位置调整,导致不锈钢直角管的转弯处打磨效果不佳,容易出现抛光过度和抛光不足的现象;

4.经检索,专利号号为202210635545.4的一种小角度小口径核电用不锈钢弯管内孔打磨方法及工具,包括打磨机,还包括与打磨机依次连接的接杆、手柄和用于驱动打磨机的动力装置,其在使用过程中有以下问题:对不锈钢弯管的打磨,需要人工手持操作,并进行多次拆卸磨头更换,打磨效率低,耗费时间长。

技术实现要素:

5.本发明的目的是克服现有技术中不足,提供一种不锈钢管的耐腐蚀抛光自动化装置,通过夹持机构对不锈钢直角管夹持矫正,并由翻转机构辅助夹持,并将不锈钢直角管进行翻转,从而配合抛光机构和分抛机构对不锈钢直角管进行抛光。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种不锈钢管的耐腐蚀抛光自动化装置,包括夹持机构、翻转机构、抛光机构、分抛机构,所述夹持机构一侧设有翻转机构,夹持机构另一侧设有抛光机构,抛光机构一侧设有分抛机构;

8.所述抛光机构包括第四固定架、第三电机、转动轮、打磨环、第三液压缸、滑动架、带轮箱、第四电机、第五电机、第一摆动臂、第二摆动臂、连接块、推动臂、转动带轮,所述第四固定架顶部内侧设有转动轮,转动轮和第三电机输出端连接,第三电机固定在第四固定架上,第四固定架内侧与打磨环活动连接,打磨环外侧设有凹槽,转动轮与凹槽相对应,打磨环一侧设有第三液压缸,第三液压缸一端和打磨环连接,第三液压缸输出端和滑动架连接,滑动架和打磨环滑动连接,滑动架内侧和转动带轮活动连接,转动带轮通过皮带轮皮带

和第四电机输出端连接,第四电机固定在带轮箱上,带轮箱和滑动架固定连接,转动带轮内侧和推动臂滑动连接,推动臂外侧设有连接键,推动臂一端和连接块活动连接,推动臂另一端设有分抛机构,连接块和第二摆动臂一端活动连接,第二摆动臂另一端和第一摆动臂一端活动连接,第一摆动臂另一端与通过齿轮组和第五电机输出端连接,第五电机固定在滑动架上;

9.第三电机为转动轮转动提供动力,转动轮进而带动打磨环在第四固定架上转动,进而带动抛光机构其他部件和分抛机构转动,第三液压缸为滑动架在打磨环上滑动提供动力,滑动架进而带动推动臂等部件移动,同时带动分抛机构移动,第四电机通过皮带轮、皮带带动转动带轮、推动臂在滑动架上转动,进而带动分抛机构转动,第五电机通过齿轮组带动第一摆动臂在滑动架上转动,第二摆动臂跟随第一摆动臂移动,进而带动推动臂在转动带轮上滑动,推动臂进而推动分抛机构移动;

10.所述分抛机构包括连接盘、方孔、负压管、软管、第六齿轮箱、平移架、第六电机、齿槽、套管、精抛轮、粗抛轮、吸尘盘、吸尘管、吸尘盒、第七电机、第七齿轮箱,所述连接盘和推动臂一端固定连接,连接盘上设有若干方孔,方孔内侧设有吸尘管,吸尘管一端和吸尘盘相通,吸尘盘中心外侧设有若干通孔,一组吸尘盘两侧均与精抛轮固定连接,另一组吸尘盘两侧均与粗抛轮固定连接,粗抛轮和精抛轮中心外侧均设有若干凹槽,吸尘管另一端和套管活动连接,套管和软管相通,软管和负压管相通,负压管设置于推动臂内侧,负压管一端穿过连接盘和吸尘盒相通,吸尘盒上设有若干通孔,连接盘一侧设有平移架,平移架一侧设有齿槽,第六电机输出端通过齿轮和齿槽啮合,第六电机固定在第六齿轮箱上,第六齿轮箱固定在连接盘上,平移架和第六齿轮箱滑动连接,平移架一侧设有若干第七齿轮箱,第七齿轮箱上设有第七电机,第七电机输出端通过第七齿轮箱分别和吸尘管连接,吸尘管和平移架活动连接;

11.第七电机通过第七齿轮箱分别为吸尘管转动提供动力,进而分别带动精抛轮和粗抛轮转动,对不锈钢直角管进行抛光时,通过推动臂将分抛机构推向不锈钢直角管内侧,先通过粗抛轮进行粗抛,滑动架在打磨环上滑动,进而带动粗抛轮贴向不锈钢直角管内壁,粗抛轮转动进而对不锈钢直角管内壁进行抛光,同时打磨环转动,进而带动粗抛轮沿着不锈钢直角管内壁转动抛光,同时推动臂再逐渐将粗抛轮推入不锈钢直角管内部,直至到达不锈钢直角管转弯处,粗抛轮在推动臂、打磨环和滑动架的共同配合下,沿转弯处的弧面往复转动进行粗抛,直至粗抛轮超过转弯处二分之一的距离,粗抛轮复位退出,由夹持机构和翻转机构配合对不锈钢直角管进行翻转,翻转后再重复上述动作对直角管另一头进行粗抛;粗抛后,整体复位,第六电机通过齿轮齿槽带动平移架移动,进而带动吸尘管在方孔内移动,调整精抛轮、粗抛轮相对连接盘的位置,使得粗抛轮缩向连接盘中心,精抛轮远离连接盘中心,使得精抛轮外沿超过连接盘,同时转动带轮带动连接盘整体转动一百八十度,使得精抛轮转动至粗抛轮原先位置,再重复粗抛的动作过程对不锈钢直角管进行精抛;通过负压管、软管、套管、吸尘管、吸尘盘和吸尘盒将抛光作业中的粉尘进行吸附。

12.优选的,所述夹持机构包括第一固定架、固定盘、转动环、延伸架、第一电机、动力轮、支撑杆、第一液压缸、第一夹持杆、第二夹持杆、第二液压缸、夹持块,所述固定盘外侧设有凹槽,固定盘一侧和若干第一固定架固定连接,第一固定架内侧和转动环活动连接,转动环和若干延伸架固定连接,一组延伸架上设有第一电机,第一电机输出端和动力轮连接,动

力轮和固定盘上的凹槽相对应,延伸架一端和支撑杆固定连接,支撑杆两端均与第一夹持杆活动连接,第一夹持杆一端和第一液压缸输出端活动连接,第一液压缸另一端和支撑杆活动连接,第一夹持杆另一端和第二夹持杆一端活动连接,第二夹持杆另一端和夹持块固定连接,第二液压缸输出端和第二夹持杆中间活动连接,第二液压缸另一端和第一夹持杆活动连接;

13.第二液压缸为第二夹持杆在第一夹持杆上转动提供动力,第一液压缸为第一夹持杆在支撑杆上转动提供动力,第一夹持杆、第一夹持杆共同带动夹持块移动,并通过夹持块夹紧和松开不锈钢直角管,第一电机为动力轮转动提供动力,转动轮进而在固定盘上转动,延伸架和转动环跟随转动,进而通过夹持块带动不锈钢直角管转动,调整不锈钢直角管的角度,将其矫正到预设角度,再由翻转机构将其夹持住,夹持块松开夹紧并转动复位再夹紧不锈钢直角管,配合抛光作业。

14.优选的,所述翻转机构包括第二固定架、吸附轴、吸附块、限位块、推动架、第一电动推杆、第二电机、第二齿轮箱、第三固定架、顶杆、顶块,第二固定架顶部设有若干第一电动推杆,第一电动推杆输出端和推动架连接,推动架中间和吸附轴活动连接,推动架两侧设有若干限位块,限位块和吸附轴固定连接,吸附轴一端和吸附块固定连接,吸附轴和吸附块内侧中空,第二固定架一侧设有第二齿轮箱,第二齿轮箱上设有第二电机,第二电机输出端通过第二齿轮箱和吸附轴连接,第三固定架顶部设有顶杆,顶杆一端和顶块固定连接,顶杆外侧设有若干限位块,顶杆和推动架活动连接,推动架两端均与第一电动推杆输出端连接;

15.第一电动推杆推动顶杆、顶块贴向不锈钢直角管,辅助夹持机构夹持,不锈钢直角管通过夹持机构矫正角度,顶杆、顶块跟随转动,第一电动推杆为推动架移动提供动力,推动架通过限位块和吸附轴带动吸附块贴向不锈钢直角管,并通过吸附轴进行抽气形成负压,吸附块进行对不锈钢直角管进行吸附和夹持固定,第二电机通过第二齿轮箱带动吸附轴转动,进而带动不锈钢直角管进行翻转,配合抛光作业。

16.本发明与现有技术相比较有益效果表现在:

17.1)第三液压缸为滑动架在打磨环上滑动提供动力,滑动架进而带动推动臂等部件移动,进而调整分抛机构的位置,可以对不同直径的不锈钢管进行打磨,提高装置的适用范围;

18.2)精抛轮和粗抛轮转动,对不锈钢直角管进行抛光时,通过推动臂将分抛机构推向不锈钢直角管内侧,先通过粗抛轮进行粗抛,滑动架在打磨环上滑动,进而带动粗抛轮贴向不锈钢直角管内壁,粗抛轮转动进而对不锈钢直角管内壁进行抛光,同时打磨环转动,进而带动粗抛轮沿着不锈钢直角管内壁转动抛光,同时推动臂再逐渐将粗抛轮推入不锈钢直角管内部,直至到达不锈钢直角管转弯处,粗抛轮在推动臂、打磨环和滑动架的共同配合下,沿转弯处的弧面往复转动进行粗抛,直至粗抛轮超过转弯处二分之一的距离,粗抛轮复位退出,由夹持机构和翻转机构配合对不锈钢直角管进行翻转,翻转后再重复上述动作对直角管另一头进行粗抛;粗抛后,整体复位,第六电机通过齿轮齿槽带动平移架移动,进而带动吸尘管在方孔内移动,调整精抛轮、粗抛轮相对连接盘的位置,使得粗抛轮缩向连接盘中心,精抛轮远离连接盘中心,使得精抛轮外沿超过连接盘,同时转动带轮带动连接盘整体转动一百八十度,使得精抛轮转动至粗抛轮原先位置,再重复粗抛的动作过程对不锈钢直角管进行精抛;从而使得粗抛轮、精抛轮能够根据不锈钢直角管转弯处的弧面变化进行相

应的调整,避免管道内部的打磨出现抛光过度和抛光不足的现象。

19.3)本装置精抛轮和粗抛轮对不锈钢管进行打磨均为自动打磨,同时无需拆卸更换抛光轮(磨头)即可完成对不锈钢管的抛光作业,效率更高,耗费时间更短。

20.4)通过负压管、软管、套管、吸尘管、吸尘盘和吸尘盒将抛光作业中的粉尘进行吸附,减少粉尘的外溢,降低对周围工作人员的影响。

附图说明

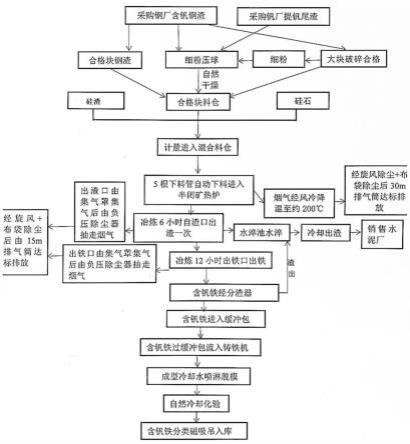

21.附图1是本发明一种不锈钢管的耐腐蚀抛光自动化装置结构示意图;

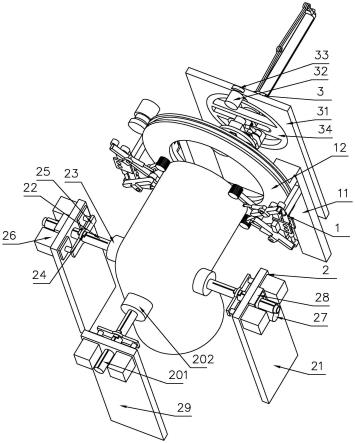

22.附图2是本发明一种不锈钢管的耐腐蚀抛光自动化装置另一侧结构示意图;

23.附图3是本发明一种不锈钢管的耐腐蚀抛光自动化装置中夹持机构结构示意图;

24.附图4是本发明一种不锈钢管的耐腐蚀抛光自动化装置中抛光机构结构示意图;

25.附图5是本发明一种不锈钢管的耐腐蚀抛光自动化装置中抛光机构另一侧结构示意图;

26.附图6是本发明一种不锈钢管的耐腐蚀抛光自动化装置中抛光机构内部结构示意图;

27.附图7是本发明一种不锈钢管的耐腐蚀抛光自动化装置中分抛机构结构示意图;

28.附图8是本发明一种不锈钢管的耐腐蚀抛光自动化装置中分抛机构内部结构示意图;

29.图中:1、夹持机构;11、第一固定架;12、固定盘;13、转动环;14、延伸架;15、第一电机;16、动力轮;17、支撑杆;18、第一液压缸;19、第一夹持杆;101、第二夹持杆;102、第二液压缸;103、夹持块;2、翻转机构;21、第二固定架;22、吸附轴;23、吸附块;24、限位块;25、推动架;26、第一电动推杆;27、第二电机;28、第二齿轮箱;29、第三固定架;201、顶杆;202、顶块;3、抛光机构;31、第四固定架;32、第三电机;33、转动轮;34、打磨环;35、第三液压缸;36、滑动架;37、带轮箱;38、第四电机;39、第五电机;301、第一摆动臂;302、第二摆动臂;303、连接块;304、推动臂;305、转动带轮;4、分抛机构;41、连接盘;42、方孔;43、负压管;44、软管;45、第六齿轮箱;46、平移架;47、第六电机;48、齿槽;49、套管;401、精抛轮;402、粗抛轮;403、吸尘盘;404、吸尘管;405、吸尘盒;406、第七电机;407、第七齿轮箱。

具体实施方式

30.为方便本技术领域人员的理解,下面结合附图1-8,对本发明的技术方案进一步具体说明。

31.一种不锈钢管的耐腐蚀抛光自动化装置,包括夹持机构1、翻转机构2、抛光机构3、分抛机构4,所述夹持机构1一侧设有翻转机构2,夹持机构1另一侧设有抛光机构3,抛光机构3一侧设有分抛机构4;

32.所述抛光机构3包括第四固定架31、第三电机32、转动轮33、打磨环34、第三液压缸35、滑动架36、带轮箱37、第四电机38、第五电机39、第一摆动臂301、第二摆动臂302、连接块303、推动臂304、转动带轮305,所述第四固定架31顶部内侧设有转动轮33,转动轮33和第三电机32输出端连接,第三电机32固定在第四固定架31上,第四固定架31内侧与打磨环34活动连接,打磨环34外侧设有凹槽,转动轮33与凹槽相对应,打磨环34一侧设有第三液压缸

35,第三液压缸35一端和打磨环34连接,第三液压缸35输出端和滑动架36连接,滑动架36和打磨环34滑动连接,滑动架36内侧和转动带轮305活动连接,转动带轮305通过皮带轮皮带和第四电机38输出端连接,第四电机38固定在带轮箱37上,带轮箱37和滑动架36固定连接,转动带轮305内侧和推动臂304滑动连接,推动臂304外侧设有连接键,推动臂304一端和连接块303活动连接,推动臂304另一端设有分抛机构4,连接块303和第二摆动臂302一端活动连接,第二摆动臂302另一端和第一摆动臂301一端活动连接,第一摆动臂301另一端与通过齿轮组和第五电机39输出端连接,第五电机39固定在滑动架36上;

33.第三电机32为转动轮33转动提供动力,转动轮33进而带动打磨环34在第四固定架31上转动,进而带动抛光机构3其他部件和分抛机构4转动,第三液压缸35为滑动架36在打磨环34上滑动提供动力,滑动架36进而带动推动臂304等部件移动,同时带动分抛机构4移动,第四电机38通过皮带轮、皮带带动转动带轮305、推动臂304在滑动架36上转动,进而带动分抛机构4转动,第五电机39通过齿轮组带动第一摆动臂301在滑动架36上转动,第二摆动臂302跟随第一摆动臂301移动,进而带动推动臂304在转动带轮305上滑动,推动臂304进而推动分抛机构4移动;

34.所述分抛机构4包括连接盘41、方孔42、负压管43、软管44、第六齿轮箱45、平移架46、第六电机47、齿槽48、套管49、精抛轮401、粗抛轮402、吸尘盘403、吸尘管404、吸尘盒405、第七电机406、第七齿轮箱407,所述连接盘41和推动臂304一端固定连接,连接盘41上设有若干方孔42,方孔42内侧设有吸尘管404,吸尘管404一端和吸尘盘403相通,吸尘盘403中心外侧设有若干通孔,一组吸尘盘403两侧均与精抛轮401固定连接,另一组吸尘盘403两侧均与粗抛轮402固定连接,粗抛轮402和精抛轮401中心外侧均设有若干凹槽,吸尘管404另一端和套管49活动连接,套管49和软管44相通,软管44和负压管43相通,负压管43设置于推动臂304内侧,负压管43一端穿过连接盘41和吸尘盒405相通,吸尘盒405上设有若干通孔,连接盘41一侧设有平移架46,平移架46一侧设有齿槽48,第六电机47输出端通过齿轮和齿槽48啮合,第六电机47固定在第六齿轮箱45上,第六齿轮箱45固定在连接盘41上,平移架46和第六齿轮箱45滑动连接,平移架46一侧设有若干第七齿轮箱407,第七齿轮箱407上设有第七电机406,第七电机406输出端通过第七齿轮箱407分别和吸尘管404连接,吸尘管404和平移架46活动连接;

35.第七电机406通过第七齿轮箱407分别为吸尘管404转动提供动力,进而分别带动精抛轮401和粗抛轮402转动,对不锈钢直角管进行抛光时,通过推动臂304将分抛机构4推向不锈钢直角管内侧,先通过粗抛轮402进行粗抛,滑动架36在打磨环34上滑动,进而带动粗抛轮402贴向不锈钢直角管内壁,粗抛轮402转动进而对不锈钢直角管内壁进行抛光,同时打磨环34转动,进而带动粗抛轮402沿着不锈钢直角管内壁转动抛光,同时推动臂304再逐渐将粗抛轮402推入不锈钢直角管内部,直至到达不锈钢直角管转弯处,粗抛轮402在推动臂304、打磨环34和滑动架36的共同配合下,沿转弯处的弧面往复转动进行粗抛,直至粗抛轮402超过转弯处二分之一的距离,粗抛轮402复位退出,由夹持机构1和翻转机构2配合对不锈钢直角管进行翻转,翻转后再重复上述动作对直角管另一头进行粗抛;粗抛后,整体复位,第六电机47通过齿轮齿槽48带动平移架46移动,进而带动吸尘管404在方孔42内移动,调整精抛轮401、粗抛轮402相对连接盘41的位置,使得粗抛轮402缩向连接盘41中心,精抛轮401远离连接盘41中心,使得精抛轮401外沿超过连接盘41,同时转动带轮305带动连接

盘41整体转动一百八十度,使得精抛轮401转动至粗抛轮402原先位置,再重复粗抛的动作过程对不锈钢直角管进行精抛;通过负压管43、软管44、套管49、吸尘管404、吸尘盘403和吸尘盒405将抛光作业中的粉尘进行吸附,减少对周围环境的影响。

36.所述夹持机构1包括第一固定架11、固定盘12、转动环13、延伸架14、第一电机15、动力轮16、支撑杆17、第一液压缸18、第一夹持杆19、第二夹持杆101、第二液压缸102、夹持块103,所述固定盘12外侧设有凹槽,固定盘12一侧和若干第一固定架11固定连接,第一固定架11内侧和转动环13活动连接,转动环13和若干延伸架14固定连接,一组延伸架14上设有第一电机15,第一电机15输出端和动力轮16连接,动力轮16和固定盘12上的凹槽相对应,延伸架14一端和支撑杆17固定连接,支撑杆17两端均与第一夹持杆19活动连接,第一夹持杆19一端和第一液压缸18输出端活动连接,第一液压缸18另一端和支撑杆17活动连接,第一夹持杆19另一端和第二夹持杆101一端活动连接,第二夹持杆101另一端和夹持块103固定连接,第二液压缸102输出端和第二夹持杆101中间活动连接,第二液压缸102另一端和第一夹持杆19活动连接;

37.第二液压缸102为第二夹持杆101在第一夹持杆19上转动提供动力,第一液压缸18为第一夹持杆19在支撑杆17上转动提供动力,第一夹持杆19、第一夹持杆19共同带动夹持块103移动,并通过夹持块103夹紧和松开不锈钢直角管,第一电机15为动力轮16转动提供动力,转动轮33进而在固定盘12上转动,延伸架14和转动环13跟随转动,进而通过夹持块103带动不锈钢直角管转动,调整不锈钢直角管的角度,将其矫正到预设角度,再由翻转机构2将其夹持住,夹持块103松开夹紧并转动复位再夹紧不锈钢直角管,配合抛光作业。

38.所述翻转机构2包括第二固定架21、吸附轴22、吸附块23、限位块24、推动架25、第一电动推杆26、第二电机27、第二齿轮箱28、第三固定架29、顶杆201、顶块202,第二固定架21顶部设有若干第一电动推杆26,第一电动推杆26输出端和推动架25连接,推动架25中间和吸附轴22活动连接,推动架25两侧设有若干限位块24,限位块24和吸附轴22固定连接,吸附轴22一端和吸附块23固定连接,吸附轴22和吸附块23内侧中空,第二固定架21一侧设有第二齿轮箱28,第二齿轮箱28上设有第二电机27,第二电机27输出端通过第二齿轮箱28和吸附轴22连接,第三固定架29顶部设有顶杆201,顶杆201一端和顶块202固定连接,顶杆201外侧设有若干限位块24,顶杆201和推动架25活动连接,推动架25两端均与第一电动推杆26输出端连接;

39.第一电动推杆26推动顶杆201、顶块202贴向不锈钢直角管,辅助夹持机构1夹持,不锈钢直角管通过夹持机构1矫正角度,顶杆201、顶块202跟随转动,第一电动推杆26为推动架25移动提供动力,推动架25通过限位块24和吸附轴22带动吸附块23贴向不锈钢直角管,并通过吸附轴22进行抽气形成负压,吸附块23进行对不锈钢直角管进行吸附和夹持固定,增加夹持的稳定性,第二电机27通过第二齿轮箱28带动吸附轴22转动,进而带动不锈钢直角管进行翻转,配合抛光作业。

40.一种不锈钢管的耐腐蚀抛光自动化装置,工作过程如下:

41.第二液压缸为第二夹持杆在第一夹持杆上转动提供动力,第一液压缸为第一夹持杆在支撑杆上转动提供动力,第一夹持杆、第一夹持杆共同带动夹持块移动,并通过夹持块夹紧和松开不锈钢直角管,第一电机为动力轮转动提供动力,转动轮进而在固定盘上转动,延伸架和转动环跟随转动,进而通过夹持块带动不锈钢直角管转动,调整不锈钢直角管的

角度,将其矫正到预设角度,再由翻转机构将其夹持住,夹持块松开夹紧并转动复位再夹紧不锈钢直角管,配合抛光作业;

42.第一电动推杆推动顶杆、顶块贴向不锈钢直角管,辅助夹持机构夹持,不锈钢直角管通过夹持机构矫正角度,顶杆、顶块跟随转动,第一电动推杆为推动架移动提供动力,推动架通过限位块和吸附轴带动吸附块贴向不锈钢直角管,并通过吸附轴进行抽气形成负压,吸附块进行对不锈钢直角管进行吸附和夹持固定,第二电机通过第二齿轮箱带动吸附轴转动,进而带动不锈钢直角管进行翻转,配合抛光作业;

43.第三电机为转动轮转动提供动力,转动轮进而带动打磨环在第四固定架上转动,进而带动抛光机构其他部件和分抛机构转动,第三液压缸为滑动架在打磨环上滑动提供动力,滑动架进而带动推动臂等部件移动,同时带动分抛机构移动,第四电机通过皮带轮、皮带带动转动带轮、推动臂在滑动架上转动,进而带动分抛机构转动,第五电机通过齿轮组带动第一摆动臂在滑动架上转动,第二摆动臂跟随第一摆动臂移动,进而带动推动臂在转动带轮上滑动,推动臂进而推动分抛机构移动;

44.第七电机通过第七齿轮箱分别为吸尘管转动提供动力,进而分别带动精抛轮和粗抛轮转动,对不锈钢直角管进行抛光时,通过推动臂将分抛机构推向不锈钢直角管内侧,先通过粗抛轮进行粗抛,滑动架在打磨环上滑动,进而带动粗抛轮贴向不锈钢直角管内壁,粗抛轮转动进而对不锈钢直角管内壁进行抛光,同时打磨环转动,进而带动粗抛轮沿着不锈钢直角管内壁转动抛光,同时推动臂再逐渐将粗抛轮推入不锈钢直角管内部,直至到达不锈钢直角管转弯处,粗抛轮在推动臂的推动下、打磨环的转动下和滑动架在打磨环上的滑动下共同配合,沿转弯处的弧面往复转动进行粗抛,直至粗抛轮超过转弯处二分之一的距离,粗抛轮复位退出,由夹持机构和翻转机构配合对不锈钢直角管进行翻转,翻转后再重复上述动作对直角管另一头进行粗抛;粗抛后,整体复位,第六电机通过齿轮齿槽带动平移架移动,进而带动吸尘管在方孔内移动,调整精抛轮、粗抛轮相对连接盘的位置,使得粗抛轮缩向连接盘中心,精抛轮远离连接盘中心,使得精抛轮外沿超过连接盘,同时转动带轮带动连接盘整体转动一百八十度,使得精抛轮转动至粗抛轮原先位置,再重复粗抛的动作过程对不锈钢直角管进行精抛;通过负压管、软管、套管、吸尘管、吸尘盘和吸尘盒将抛光作业中的粉尘进行吸附。

45.以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。