1.本发明涉及冶金渣的应用技术领域,具体为利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法。

背景技术:

2.从钒钛磁铁矿中回收钒,常用的方法是将钒钛磁铁矿在高炉中冶炼出含钒铁水,再通过选择性氧化铁水使钒氧化后进入炉渣,最后得到含量较高的含钒钢渣作为提钒原料,再用化学法通过焙烧、浸出、沉淀等步骤从含钒钢渣中制取v2o5。

3.提钒后的铁水在后续的转炉炼钢过程中会产生大量高钙含钒钢渣,而用化学法进一步制取v2o5时会产生大量的提钒尾渣,做为冶金固废一直没能得到合理的利用,高钙含钒钢渣大部分用于水泥铁质校正料、干混砂浆以及路面骨料等低等级方面应用,不仅降低了含钒钢渣的经济利用价值,还浪费了转炉钢渣中的钒、铁等资源,而提钒尾渣也没有合理的使用途径,不仅污染环境同时也浪费了尾渣中的钒、铁等资源。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,解决了工艺复杂,材料浪费的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,包括以下步骤:

8.利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,其特征在于:包括以下步骤:

9.s1:添加原料:

10.将6~7吨含钒钢渣和5~6吨提钒尾渣加入电炉;

11.s2:高温冶炼:

12.完成所述s1步骤后,向电炉内部添加2~2.5吨硅石、1~1.5吨硅渣和1吨普通石灰,然后高温冶炼;

13.s3:去除熔渣:

14.完成所述s2步骤后,去除熔渣,得到低钒铁液体。

15.s4:熔渣处理:

16.完成s3步骤后,将熔渣进行水淬,然后冷却成副产品。

17.s5:浇筑成品:

18.完成s3步骤后,将低矾铁液体就那些浇筑脱模,形成成品。

19.优选的,所述s1步骤中,电炉的电流为12500a,电极为780mm石墨电极,电炉的容量为15~18吨。

20.优选的,所述s2步骤中,冶炼的温度为1450

°

,冶炼的时间为6~12小时。

21.优选的,所述s1步骤中,含钒钢渣的成份为4.12%ai2o3、10.56%sio2、27.23%cao、1.68%v2o5、27.4%fe2o3、0.23%p2o5。

22.优选的,所述s1步骤中,提钒尾渣的成份为1.29%ai2o

3、

14.95%sio2、3.52%cao、1.29%v2o5、45.44%fe2o3、0.229%p2o5。

23.优选的,所述硅石成分为大于等于95%sio2,所述硅渣的含硅量为大于30%。

24.优选的,所述s3步骤中,熔渣成份为2.97%ai2o3、30.78%sio2、35.72%cao、0.19%v2o5、1.08%feo。

25.优选的,所述s3步骤中,低钒铁的成分为0.62%硅、1.54%磷、2.18%钒。

26.(三)有益效果

27.本发明提供了利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法。具备以下有益效果:

28.1、本发明通过电炉将一定量的含钒钢渣、提钒尾渣和硅石高温冶炼,并且含钒钢渣、提钒尾渣和硅石的粒度均小于10mm,同时在电炉内部通过搅拌装置对原料进行搅拌,可以加快反应速度,提高低钒铁的生产速度,通过改变温度和电流,可以极大程度上的缩短反应冶炼的时间,提高生产效率,并且工艺及其简单,方便操作,可以极大程度节约材料。

附图说明

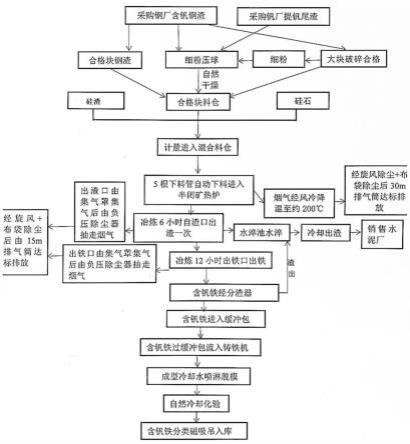

29.图1为本发明的流程图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一:

32.本发明实施例提供利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,包括以下步骤:

33.s1:添加原料:

34.将6吨含钒钢渣和6吨提钒尾渣加入电炉,使用破碎装置对含钒钢渣和提钒尾渣进行破碎,使得含钒钢渣和提钒尾渣的粒度均小于10mm,可以增加反应速度,提高低钒铁的生产速度。

35.s2:高温冶炼:

36.完成s1步骤后,向电炉内部添加1吨硅石1吨硅渣和1吨普通石灰,然后高温冶炼,用破碎装置对硅石进行破碎,使得硅石粒度均小于10mm,在电炉内部进行高温冶炼反应,产生的烟气经风冷降温至200℃,然后经旋风除尘和布袋除尘后达到排放标准后排出。

37.s3:去除熔渣:

38.完成s2步骤后,去除熔渣,得到低钒铁铁水,熔炼后形成液态合金沉于炉底通过铁水口放出,并在通过浇铸机冷却脱模后形成块状含钒合金,即为主要产品低钒铁,冶炼中产

生的废渣通过渣口排出后,进入水渣池冷却形成副产品水淬渣。

39.s4:熔渣处理:

40.完成s3步骤后,将熔渣进行水淬,然后冷却成副产品,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

41.s5:浇筑成品:

42.完成s3步骤后,将就那些浇筑脱模,形成成品,低钒铁水进行二次过滤,滤渣进行水淬,过滤好的低钒铁水经过缓冲包进入铸铁机,带低钒铁成型后喷水进行冷却脱模,然后磁吸吊入仓库储存。

43.s1步骤中,电炉的电流为12500a,电极为780mm石墨电极,电炉的容量为15吨,通过改变电流的大小,可以缩短反应的时间,并可以控制反应的质量。

44.s2步骤中,冶炼的温度为1450~1550℃,冶炼的时间为12小时,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

45.s1步骤中,含钒钢渣的成份为4.12%ai2o3、10.56%sio2、27.23%cao、1.68%v2o5、27.4%fe2o3、0.23%p2o5,含钒钢渣是采购钢厂的含钒钢渣,是炼钢过程中渣滓。

46.s1步骤中,提钒尾渣的成份为1.29%ai2o

3、

14.95%sio2、3.52%cao、1.29%v2o5、45.44%fe2o3、0.229%p2o5,提钒尾渣是采购钒厂的,是用初钒渣生产v2o5过程中产生的提钒尾渣。

47.硅石成分为大于等于95%sio2,硅渣的含硅量为大于30%。

48.s3步骤中,熔渣成份为2.97%ai 2

o3、30.78%sio2、35.72%cao、0.19%v2o5、1.08%feo,熔渣会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

49.s3步骤中,低钒铁的成分为0.62%硅、1.54%磷、2.18%钒,将低钒铁水送入浇注机进行浇筑,成型后进行冷却脱模,即可得到成品低钒铁。

50.实施例二:

51.本发明实施例提供利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,包括以下步骤:

52.s1:添加原料:

53.将6吨含钒钢渣和6提钒尾渣加入电炉,使用破碎装置对含钒钢渣和提钒尾渣进行破碎,使得含钒钢渣和提钒尾渣的粒度均小于10mm,可以增加反应速度,提高低钒铁的结晶速度。

54.s2:高温冶炼:

55.完成s1步骤后,向电炉内部添加2吨硅石1吨硅渣和1吨普通石灰,然后高温冶炼,使用破碎装置对硅石进行破碎,使得硅石粒度均小于10mm,在电炉内部进行高温冶炼反应,产生的烟气经风冷降温至200℃,然后经旋风除尘和布袋除尘后达到排放标准后排出。

56.s3:去除熔渣:

57.完成s2步骤后,去除熔渣,得到低钒铁,熔炼后形成液态合金沉于炉底通过铁水口

放出,并在通过浇铸机冷却脱模后形成块状含钒合金,即为主要产品低钒铁,冶炼中产生的废渣通过渣口排出后,进入水渣池冷却形成副产品水淬渣。

58.s4:熔渣处理:

59.完成s3步骤后,将熔渣进行水淬,然后冷却成副产品,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

60.s5:浇筑成品:

61.完成s3步骤后,将就那些浇筑脱模,形成成品,低钒铁水进行二次过滤,滤渣进行水淬,过滤好的低钒铁水经过缓冲包进入铸铁机,带低钒铁成型后喷水进行冷却脱模,然后磁吸吊入仓库储存。

62.s1步骤中,电炉的电流为12500a,电极为780mm石墨电极,电炉的容量为18吨,通过改变电流的大小,可以缩短反应的时间,并可以控制反应的质量。

63.s2步骤中,冶炼的温度为1450~1550℃,冶炼的时间为12小时,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

64.s1步骤中,含钒钢渣的成份为4.12%ai2o3、10.56%sio2、27.23%cao、1.68%v2o5、27.4%fe2o3、0.23%p2o5,含钒钢渣是采购钢厂的含钒钢渣,是炼钢过程中渣滓。

65.s1步骤中,提钒尾渣的成份为1.29%ai2o

3、

14.95%sio2、3.52%cao、1.29%v2o5、45.44%fe2o3、0.229%p2o5,提钒尾渣是采购钒厂的,是用初钒渣生产v2o5过程中产生的提钒尾渣。

66.硅石成分为大于等于95%sio2,硅渣的含硅量为大于30%。

67.s3步骤中,熔渣成份为2.83%al2o3、30.82%sio2、34.72%cao、0.19%v2o5、1.08%feo,熔渣会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

68.s3步骤中,低钒铁的成分为3.11%硅、2.31%磷、4.36%钒,将低钒铁水送入浇注机进行浇筑,成型后进行冷却脱模,即可得到成品低钒铁

69.实施例三:

70.本发明实施例提供利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,包括以下步骤:

71.s1:添加原料:

72.将6吨含钒钢渣和6吨提钒尾渣加入电炉,使用破碎装置对含钒钢渣和提钒尾渣进行破碎,使得含钒钢渣和提钒尾渣的粒度均小于10mm,可以增加反应速度,提高低钒铁的结晶速度。

73.s2:高温冶炼:

74.完成s1步骤后,向电炉内部添加3吨硅石、1吨硅渣和1吨普通石灰,然后高温冶炼,使用破碎装置对硅石进行破碎,使得硅石粒度均小于10mm,在电炉内部进行高温冶炼反应,产生的烟气经风冷降温至200℃,然后经旋风除尘和布袋除尘后达到排放标准后排出。

75.s3:去除熔渣:

76.完成s2步骤后,去除熔渣,得到低钒铁,熔炼后形成液态合金沉于炉底通过铁水口放出,并在通过浇铸机冷却脱模后形成块状含钒合金,即为主要产品低钒铁,冶炼中产生的废渣通过渣口排出后,进入水渣池冷却形成副产品水淬渣。

77.s4:熔渣处理:

78.完成s3步骤后,将熔渣进行水淬,然后冷却成副产品,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

79.s5:浇筑成品:

80.完成s3步骤后,将就那些浇筑脱模,形成成品,低钒铁水进行二次过滤,滤渣进行水淬,过滤好的低钒铁水经过缓冲包进入铸铁机,带低钒铁成型后喷水进行冷却脱模,然后磁吸吊入仓库储存。

81.s1步骤中,电炉的电流为12500a,电极为780mm石墨电极,电炉的容量为18吨,通过改变电流的大小,可以缩短反应的时间,并可以控制反应的质量。

82.s2步骤中,冶炼的温度为1450~1550℃,冶炼的时间为12小时,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

83.s1步骤中,含钒钢渣的成份为4.12%ai2o3、10.56%sio2、27.23%cao、1.68%v2o5、27.4%fe2o3、0.23%p2o5,含钒钢渣是采购钢厂的含钒钢渣,是炼钢过程中渣滓。

84.s1步骤中,提钒尾渣的成份为1.29%ai2o

3、

14.95%sio2、3.52%cao、1.29%v2o5、45.44%fe2o3、0.229%p2o5,提钒尾渣是采购钒厂的,是用初钒渣生产v2o5过程中产生的提钒尾渣。

85.硅石成分为大于等于95%sio2,硅渣的含硅量为大于30%。

86.s3步骤中,熔渣成份为2.85%ai2o3、32.81%sio2、36.63%cao、0.15%v2o5、1.10%feo,熔渣会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

87.s3步骤中,低钒铁的成分为0.52%硅、1.50%磷、6.10%钒将低钒铁水送入浇注机进行浇筑,成型后进行冷却脱模,即可得到成品低钒铁。

88.实施例四:

89.本发明实施例提供利用含钒钢渣和提钒尾渣在电炉中生产低钒铁的方法,包括以下步骤:

90.s1:添加原料:

91.将6吨含钒钢渣和6吨过程中产生的提钒尾渣加入电炉,使用破碎装置对含钒钢渣和提钒尾渣进行破碎,使得含钒钢渣和提钒尾渣的粒度均小于10mm,可以增加反应速度,提高低钒铁的结晶速度。

92.s2:高温冶炼:

93.完成s1步骤后,向电炉内部添加4吨硅石、1吨硅渣和1吨普通石灰,然后高温冶炼,然后高温冶炼,使用破碎装置对硅石进行破碎,使得硅石粒度均小于10mm,在电炉内部进行高温冶炼反应,产生的烟气经风冷降温至200℃,然后经旋风除尘和布袋除尘后达到排放标

准后排出。

94.s3:去除熔渣:

95.完成s2步骤后,去除熔渣,得到低钒铁,熔炼后形成液态合金沉于炉底通过铁水口放出,并在通过浇铸机冷却脱模后形成块状含钒合金,即为主要产品低钒铁,冶炼中产生的废渣通过渣口排出后,进入水渣池冷却形成副产品水淬渣。

96.s4:熔渣处理:

97.完成s3步骤后,将熔渣进行水淬,然后冷却成副产品,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

98.s5:浇筑成品:

99.完成s3步骤后,将就那些浇筑脱模,形成成品,低钒铁水进行二次过滤,滤渣进行水淬,过滤好的低钒铁水经过缓冲包进入铸铁机,带低钒铁成型后喷水进行冷却脱模,然后磁吸吊入仓库储存。

100.s1步骤中,电炉的电流为12500a,电极为780mm石墨电极,电炉的容量为18吨,通过改变电流的大小,可以缩短反应的时间,并可以控制反应的质量。

101.s2步骤中,冶炼的温度为1450~1550℃,冶炼的时间为12小时,在冶炼过程中,每隔六小时,会进行一次排渣,出渣口由集气罩集气后,由负压除尘器抽走烟气,后经旋风除尘和布袋除尘后达到排放标准后排出,并且渣滓会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

102.s1步骤中,含钒钢渣的成份为4.12%ai2o3、10.56%sio2、27.23%cao、1.68%v2o5、27.4%fe2o3、0.23%p2o5,含钒钢渣是采购钢厂的含钒钢渣,是炼钢过程中渣滓。

103.s1步骤中,提钒尾渣的成份为1.29%ai2o

3、

14.95%sio2、3.52%cao、1.29%v2o5、45.44%fe2o3、0.229%p2o5,提钒尾渣是采购钒厂的,是用初钒渣生产v2o5过程中产生的提钒尾渣。

104.硅石成分为大于等于95%sio2,硅渣的含硅量为大于30%。

105.s3步骤中,熔渣成份为2.75%ai2o3、32.92%sio2、36.45%cao、0.16%v2o5、1.12%feo,熔渣会进入水淬池进行水淬,然后经过冷却将渣滓进行集中处理,形成副产品。

106.s3步骤中,低钒铁的成分为0.53%硅、1.35%磷、9.33%钒,将低钒铁水送入浇注机进行浇筑,成型后进行冷却脱模,即可得到成品低钒铁。

107.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。