1.本技术涉及管道生产设备技术领域,尤其是涉及一种连续式管道成型用模芯冷却清洗系统。

背景技术:

2.钢塑复合管由于其较好的性能在石油、天然气和供水等领域得到了非常广泛的应用,其结构为中间层为钢带层,内外两层为塑料层。

3.目前,如授权公告号为cn208697902u的专利文件公开了一种管道成型模具,包括模架、固定在模架上的模芯和套设在模芯外的模腔,所述模芯中部设置有供孔网钢带管通过的进料孔,所述模芯上在靠近模架端环绕模芯设置有第一环槽,所述模芯上在背离模架端环绕模芯设置有第二环槽,所述第一环槽与第二环槽之间设置有若干连通槽,所述连通槽均布在模芯的外壁上,所述模腔上设置有用于将挤出机与第一环槽连通的连接流道,所述连通槽的横截面积小于1/6的第一环槽的横截面积;所述模芯背离连接流道端设置有花环,所述模腔上安装有料环,所述料环环绕花环设置,所述花环中部设置有供孔网钢带管通过的定位孔,所述定位孔与进料孔连通,所述料环与花环之间形成供熔融状态的塑料挤出的挤出流道,所述挤出流道与第二环槽连通;所述花环中心安装有芯棒,孔网钢带管位于花环与芯棒之间,所述芯棒与料环之间形成供熔融状态的塑料填充在孔网钢带管内外侧壁表面的着料腔,所述着料腔与挤出流道连通;钢塑复合管在生产时,需要通过注塑模具将塑料注塑在钢管上,使用时,将钢管穿过注塑模具,通过注塑机将熔融状态的塑料附着在钢管的内外两面即可,当塑料附着在钢管内外两面后需要对塑料进行冷却,使得塑料降温固化在钢管的内外两面,目前塑料降温主要是将注塑后的管材引入水箱内降温,而由于管材为连续生产,因此水等冷却介质无法进入管材内部进行冷却,最终导致钢塑复合管的内层成型效果差,因此需要在注塑模具内位于钢管内部设置芯棒,注塑时注塑后的塑料将于芯棒接触,通过在芯棒内引入流动的冷水,即可对芯棒进行降温,如此使得管材内部冷却成型,大大提高了管材成型后的质量。

4.针对上述中的相关技术,发明人认为存在有芯棒中的冷却水受热后,容易在芯棒内附着大量水垢,导致芯棒冷却效果变差缺陷。

技术实现要素:

5.为了提高芯棒对管道内壁的冷却效果,本技术提供一种连续式管道成型用模芯冷却清洗系统。

6.本技术提供的一种连续式管道成型用模芯冷却清洗系统采用如下的技术方案:一种连续式管道成型用模芯冷却清洗系统,包括芯棒和冷却系统,所述冷却系统包括用于盛放冷却水的冷却箱,所述冷却系统还包括第一循环管路,所述第一循环管路用于驱使冷却箱内的冷却水进入芯棒后,返回至冷却箱内;清洗系统还包括用于盛放酸性溶液的酸性箱和第二循环管路,所述第二循环管路用于驱使酸性溶液进入芯棒后,返回至酸

性箱内;所述第一循环管路和第二循环管路为两套独立管路,所述第一循环管路输送冷却水时,所述第二循环管路为闭合状态。

7.通过采用上述技术方案,管道生产过程中,冷却箱内的冷却水经过第一循环管路进入芯棒内,进入芯棒内的冷却水对管道的内壁进行冷却,冷却后的冷却水经过第一循环管路返回至冷却箱内;长期使用过程中,冷却水中的钙质等杂质大量附着在芯棒内壁,对冷却水对输送以及芯棒导热效果变差,此时,将第一循环管路断开,酸性箱内的酸性溶液经过第二循环管路进入芯棒内,对沉积在芯棒内的杂质进行消融,同时,在酸性溶液的冲击下,杂质与芯棒分离,酸性溶液再经过第二循环管路返回酸性箱内,芯棒内的杂质溶解后,提高芯棒内的冷却水对管道内壁的冷却效果;第一循环管路和第二循环管路为两个独立管路,降低了酸性溶液与冷却水混合的可能性,降低了酸性溶液浓度大幅度下降的可能性,同时,降低了冷却水酸性浓度增大的可能性,进而降低了芯棒长期在酸性环境下损坏的可能性。

8.可选的,所述芯棒包括进水管和回水管,所述进水管套接在回水管内,管道内壁承接在回水管上,所述回水管两端封闭设置,所述进水管两端开口呈设置,所述进水管的进水端位于回水管外;所述第一循环管路包括与进水管连通的第一管道和与回水管连通的第二管道,所述第一管道和第二管道均与冷却箱连通设置,所述冷却箱内的冷却水经过第一管道进入回水管内,通过所述第二管道返回至冷却箱内;所述第二循环管路包括与进水管连通的第三管道和与回水管连通的第四管道,所述第三管道和第四管道均与酸性箱连通设置,所述酸性箱内的酸性溶液经过第三管道进入进水管内,通过回水管进入第四管道返回至酸性箱内。

9.通过采用上述技术方案,冷却箱内的冷却水通过第一管道进入进水管内,进水管内的冷却水进入回水管内,回水管内的冷却水经过第二管道返回至冷却箱内,完成冷却水的循环;对进水管和回水管内的杂质进行去除时,酸性箱内的酸性溶液经过第三管道进入进水管内,进水管内的酸性溶液进入回水管内,回水管内的酸性溶液经过第四管道返回至酸性箱内,完成水垢的清除,操作简单便捷。

10.可选的,所述进水管内转动设置有第一螺旋刮板,所述第一螺旋刮板的转动轴线平行于进水管的长度方向,所述第一螺旋刮板抵接在进水管的内壁,所述第一螺旋刮板转动对进水管内壁上的杂质进行刮除,清洗系统还包括用于驱动第一螺旋刮板转动的第一驱动件。

11.通过采用上述技术方案,冷却水或酸性溶液在进水管内流动时,通过第一驱动件驱使第一螺旋刮板转动,第一螺旋刮板转动过程中,因第一螺旋刮板抵接在进水管内壁,降低了杂质附着在进水管内壁的可能性;同时,冷却水或酸性溶液在进水管内流动时,第一螺旋刮板对杂质进行刮除,杂质刮除后在冷却水和酸性溶液的冲击下,移出进水管;在第一螺旋刮板的作用下,提高了对杂质水垢的清理效果,提高了芯棒的对管道的冷却效果。

12.可选的,所述进水管的外壁转动设置有第二螺旋刮板,所述第二螺旋刮板的长度方向平行于进水管的长度方向,所述第二螺旋刮板以进水管的轴线转动,所述第二螺旋刮板抵接在回水管的内壁,所述第二螺旋刮板转动对回水管内壁的杂质进行刮除,清洗系统还包括用于驱使第二螺旋刮板转动的第二驱动件。

13.通过采用上述技术方案,冷却水或酸性溶液在回水管内流动时,通过第二驱动件驱使第二螺旋刮板转动,第二螺旋刮板转动对回水管内壁进行清理,使得杂质水垢与回水

管内壁分离,提高了对杂质的清理效果,进而提高了芯棒对管道的冷却效果。

14.可选的,所述进水管上设置有第五管道,所述第一管道和第三管道位于第五管道的两侧,且均与所述第五管道连通设置,所述第五管道上设置有充气泵,所述充气泵用于管路切换时,驱使所述进水管和回水管内的液体返回至冷却箱或酸性箱。

15.通过采用上述技术方案,第一循环管路和第二循环管路进行切换时,进水管和回水管内滞留的冷却水进入酸性箱、滞留的酸性溶液进入冷却箱内,导致冷却箱和酸性箱内的溶液酸性失调,从而导致酸性溶液对水垢的清理效果较差;同时,冷却水的酸性浓度逐渐增大,冷却水对进水管和回水管的腐蚀性较大;第一循环管路和第二循环管路切换前,启动充气泵,充气泵通过第五管道向进水管以及回水管加压,进而使得进水管和回水管内滞留的溶液返回对应的酸性箱或冷却箱内,进而降低了冷却水和酸性溶液大量混合的可能性,进而提高了对水垢的清除效果以及降低了进水管和回水管腐蚀的可能性。

16.可选的,清洗系统还包括添料箱,所述添料箱用于盛放酸性溶液,所述添料箱内酸性溶液的浓度大于酸性箱内酸性溶液的浓度,所述添料箱与所述酸性箱连通设置,清洗系统还包括连通件,所述连通件用于酸性箱内溶液浓度下降后、所述酸性箱与所述添料箱连通向酸性箱内添加溶液。

17.通过采用上述技术方案,经空气将进水管和回水管内的溶液压出返回至对应的冷却箱或酸性箱内,但进水管和回水管内壁依然滞留部分冷却水在内,长期以往,酸性溶液内的冷却水逐渐增加,导致酸性溶液的浓度逐渐下降,从而导致对水垢的清理效果较差;当酸性溶液的浓度下降后,通过连通件将添料箱与酸性箱连通,添料箱内的高浓度溶液进入酸性箱内,以提高酸性箱内溶液的浓度,进而提高对水垢的清理效果。

18.可选的,所述连通件包括用于连通添料箱和酸性箱的第六管道,所述酸性箱内滑动设置有闭合板,所述闭合板用于隔断添料箱与酸性箱,所述连通件还包括第三驱动件,所述第三驱动件用于酸性箱内溶液浓度下降后,驱使所述闭合板滑动、使所述酸性箱和添料箱连通进料。

19.通过采用上述技术方案,当酸性箱内浓度下降后,在第三驱动件的作用下,驱使闭合板滑移,闭合板滑移对添料箱和酸性箱的连通处进行开启,添料箱内的高浓度酸性溶液进入酸性箱内,以提高酸性箱内溶液浓度。

20.可选的,所述第三驱动件包括设置在酸性箱侧壁上的第一电机,所述第一电机输出轴上设置有丝杠,所述闭合板螺纹连接在丝杠上,所述酸性箱上设置有电池,所述第一电机与所述电池电连接;所述电池的正极与第一电机引脚连接,所述第三驱动件还包括酸性箱内溶液下降时、用于电连接电池负极与第一电机另一引脚的连通件。

21.通过采用上述技术方案,当酸性箱内溶液浓度下降时,在连通件的作用下,电池的负极与第一电机的另一引脚电连接,此时,电池与第一电机电连接,第一电机通电驱使丝杠转动,丝杠转动带动闭合板滑移,闭合板滑移对第六管道与酸性箱连通,操作简单便捷。

22.可选的,所述连通件包括漂浮在酸性箱溶液液面上的浮漂,所述浮漂背离液面的面上设置有导电针,所述导电针上设置有用于连接电池的第一连接导线,所述酸性箱内且位于溶液内设置有用于连接第一电机另一引脚的第二连接导线,所述导电针插接在溶液内后,所述第一电机与所述电池电连通。

23.通过采用上述技术方案,冷却水进入酸性溶液后,酸性溶液的浓度下降,酸性溶液

的浓度下降后,酸性溶液的密度下降,导致酸性溶液对浮漂的浮力降低,浮漂所受浮力下降后,浮漂下降,浮漂下降带动导电针下降,导电针插入酸性溶液内,完成第一连接导线和第二连接导线的电连接,操作简单便捷;当酸性溶液的浓度逐渐增加时,酸性溶液对浮漂的浮力增大,使得导电针上升与溶液分离,此时启动第一电机驱使闭合板滑动对第六管道的连通处进行闭合。

24.可选的,所述酸性箱内设置有导向杆,所述导向杆的长度方向平行于酸性箱的深度方向,所述浮漂滑动穿设在导向杆上。

25.通过采用上述技术方案,在导向杆的作用下,浮漂沿着导向杆滑移,浮漂在导向杆的作用下,降低了浮漂随溶液大幅度漂浮的可能性,降低了第一电机不慎启动的可能性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.管道生产过程中,冷却箱内的冷却水经过第一循环管路进入芯棒内,进入芯棒内的冷却水对管道的内壁进行冷却,冷却后的冷却水经过第一循环管路返回至冷却箱内;长期使用过程中,冷却水中的钙质等杂质大量附着在芯棒内壁,对冷却水对输送以及芯棒导热效果变差,此时,将第一循环管路断开,酸性箱内的酸性溶液经过第二循环管路进入芯棒内,对沉积在芯棒内的杂质进行消融,同时,在酸性溶液的冲击下,杂质与芯棒分离,酸性溶液再经过第二循环管路返回酸性箱内,芯棒内的杂质溶解后,提高芯棒内的冷却水对管道内壁的冷却效果;2.第一循环管路和第二循环管路为两个独立管路,降低了酸性溶液与冷却水混合的可能性,降低了酸性溶液浓度大幅度下降的可能性,同时,降低了冷却水酸性浓度增大的可能性,进而降低了芯棒长期在酸性环境下损坏的可能性。

附图说明

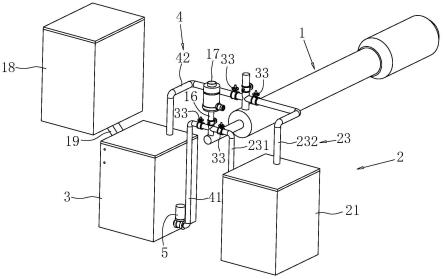

27.图1是本技术实施例一种连续式管道成型用模芯冷却清洗系统的整体结构示意图;图2是本技术实施例一种连续式管道成型用模芯冷却清洗系统中进管和回水管的剖视图;图3是本技术实施例一种连续式管道成型用模芯冷却清洗系统中酸性箱的剖视图;图4是图2中a部分的放大示意图;图5是图2中b部分的放大示意图;图6是本技术实施例一种连续式管道成型用模芯冷却清洗系统中酸性箱的测试图。

28.附图标记说明:1、芯棒;11、进水管;12、回水管;2、冷却系统;21、冷却箱;22、第一水泵;23、第一循环管路;231、第一管道;232、第二管道;3、酸性箱;4、第二循环管路;41、第三管道;42、第四管道;5、第二水泵;6、第一螺旋刮板;7、第一驱动杆;8、螺旋桨叶;9、第二螺旋刮板;10、安装筒;13、第一齿轮;14、过水口;15、齿圈;16、第五管道;17、充气泵;18、添料箱;19、第六

管道;20、闭合板;24、第一电机;25、丝杠;26、电池;27、第三连接导线;28、浮漂;29、导电针;30、第一连接导线;31、第二连接导线;32、导向杆;33、阀门。

具体实施方式

29.以下结合附图1-6对本技术作进一步详细说明。

30.本技术实施例公开一种连续式管道成型用模芯冷却清洗系统。参照图1和图2,连续式管道成型用模芯冷却清洗系统包括芯棒1和冷却系统2,冷却系统2包括用于盛放冷却水的冷却箱21,结合图3,冷却箱21内设置有第一水泵22,第一水泵22浸入冷却水内,冷却系统2还包括第一循环管路23,第一水泵22用于驱使冷却水进入第一循环管路23内,第一循环管路23用于驱使冷却箱21内的冷却水进入芯棒1后,返回至冷却箱21内;对芯棒1进行冷却时,启动第一水泵22,第一水泵22抽取冷却水进入第一循环管路23内,第一循环管路23内的冷却水进入芯棒1内,芯棒1对管道内壁进行降温处理,并通过第一循环管路23返回至冷却箱21内。

31.参照图1,冷却水在长期循环过程中,冷却水在芯棒1内温度升高易产生水垢,易导致芯棒1堵塞以及芯棒1对管道内壁的降温效果较差;为提高芯棒1对管道内壁的降温效果,清洗系统还包括用于盛放酸性溶液的酸性箱3和第二循环管路4,在本技术实施例中,酸性溶液为醋酸溶液或为稀盐酸溶液,进一步的,酸性箱3内设置有第二水泵5,第二水泵5驱使酸性溶液进入第二循环管路4内,第二循环管路4用于驱使酸性溶液进入芯棒1后,返回至酸性箱3内;当管道暂停加工时,启动第二水泵5,第二水泵5抽取酸性溶液进入第二循环管路4内,第二循环管路4内的酸性溶液进入芯棒1内,进入芯棒1内的酸性溶液对水垢进行溶解,并带酸性溶液的带动下,返回至酸性箱3内;经酸性溶液通过后的芯棒1,芯棒1内的水垢消除,提高了芯棒1对管道内壁的冷却效果。

32.参照图1,在本技术实施例中,第一循环管路23和第二循环管路4为两套独立管路,第一循环管路23输送冷却水时,第二循环管路4为闭合状态;第一循环管路23和第二循环管路4为独立管路,降低了酸性溶液和冷却水混合的可能性。

33.参照图1和图2,在本技术实施例中,芯棒1包括进水管11和回水管12,进水管11套接在回水管12内,管道内壁承接在回水管12上,在本技术实施例中,进水管11和回水管12均为硬质管,且为直管,回水管12两端封闭设置,进水管11两端开口呈设置,进水管11的进水端位于回水管12外;将冷却水与进水管11连通,冷却水流动至进水管11的一个端部,并进入回水管12内,随后经过进水管11和回水管12之间的间隙流出,再返回至冷却箱21内。

34.参照图1和图2,进一步的,第一循环管路23包括与进水管11连通的第一管道231和与回水管12连通的第二管道232,第一管道231和第二管道232均与冷却箱21连通设置,冷却箱21内的冷却水经过第一管道231进入回水管12内,通过第二管道232返回至冷却箱21内,第一管道231与第二管道232均为耐腐蚀性管道,进一步的,第一管道231与第一水泵22的进水端连通设置;启动第一水泵22,第一水泵22抽取冷却水进入第一管道231内,随后进入进水管11内,随后进入回水管12内,再返回至第二管道232,随后返回至冷却箱21内。

35.参照图1和图2,第二循环管路4包括与进水管11连通的第三管道41和与回水管12连通的第四管道42,第三管道41和第四管道42均与酸性箱3连通设置,第三管道41与第四管道42均为耐腐蚀性管道,进一步的,第三管道41与第二水泵5的进水端连通设置,酸性箱3内

的酸性溶液经过第三管道41进入进水管11内,通过回水管12进入第四管道42返回至酸性箱3内;启动第二水泵5,第二水泵5抽取酸性溶液进入第三管道41内,随后进入进水管11内,进水管11内的酸性溶液进入回水管12内,随后返回至第四管道42内,最后返回至酸性箱3内。

36.参照图2与图4,为提高对进水管11内水垢的清理效果,进水管11内转动设置有第一螺旋刮板6,第一螺旋刮板6的转动轴线平行于进水管11的长度方向,第一螺旋刮板6抵接在进水管11的内壁,第一螺旋刮板6转动对进水管11内壁上的杂质进行刮除,清洗系统还包括用于驱动第一螺旋刮板6转动的第一驱动件,在本技术实施例中,进水管11内同轴设置有第一驱动杆7,第一螺旋刮板6固定设置在第一驱动杆7上,第一驱动件包括设置在第一驱动杆7上的螺旋桨叶8,螺旋桨叶8位于第一驱动杆7靠近进水管11进水端的一侧,进水管11内的溶液流动时,冲击在螺旋桨叶8上,带动螺旋桨叶8以及第一驱动杆7转动,进而带动第一螺旋刮板6转动,第一螺旋刮板6转动对附着在进水管11内壁的水垢进行刮除,操作简单便捷。

37.参照图2与图5,进水管11的外壁转动设置有第二螺旋刮板9,第二螺旋刮板9的长度方向平行于进水管11的长度方向,第二螺旋刮板9以进水管11的轴线转动,进水管11上套设有安装筒10,安装筒10转动设置在进水管11上,第二螺旋刮板9固定设置在安装筒10上,第二螺旋刮板9抵接在回水管12的内壁,第二螺旋刮板9转动对回水管12内壁的杂质进行刮除,清洗系统还包括用于驱使第二螺旋刮板9转动的第二驱动件,在本技术实施例中,第二驱动件包括同轴设置在第一驱动杆7上的第一齿轮13,第一齿轮13上开设有多个过水口14,进一步的安装筒10的内壁固定设置有与第一齿轮13啮合的齿圈15;第一驱动杆7转动带动第一齿轮13转动,第一齿轮13转动带动安装筒10转动,进而带动第二螺旋刮板9转动,操作简单便捷。

38.参照图1和图2,为进一步降低冷却水与酸性溶液大批量混合的可能性,进水管11上设置有第五管道16,第一管道231和第三管道41位于第五管道16的两侧,在本技术实施例中,第五管道16为直管,且均与第五管道16连通设置,第五管道16上设置有充气泵17,第五管道16连接在充气泵17的出气端,充气泵17用于管路切换时,驱使进水管11和回水管12内的液体返回至冷却箱21或酸性箱3。在切换管路前,启动充气泵17,充气泵17抽取外界的空气通过第五管道16进入第一管道231或第三管道41内,随后空气进入进水管11和回水管12内,带动进水管11和回水管12内的溶液返回酸性箱3或冷却箱21内,以减少进水管11和回水管12内的溶液返回与之不对应的酸性箱3或冷却箱21内。

39.参照图2,经空气带动进水管11和回水管12内的溶液返回至对应的酸性箱3或冷却箱21后,进水管11和回水管12内壁不可避免的残留部分溶液,当冷却水进入酸性箱3内后,导致酸性溶液的浓度降低,长期以往,导致对水垢的溶解效果较为一般;为确保酸性溶液对水垢的溶解效果,清洗系统还包括添料箱18,在本技术实施例中,添料箱18位于酸性箱3的一侧,添料箱18用于盛放酸性溶液,添料箱18内酸性溶液的浓度大于酸性箱3内酸性溶液的浓度,添料箱18与酸性箱3连通设置,清洗系统还包括连通件,连通件用于酸性箱3内溶液浓度下降后、酸性箱3与添料箱18连通向酸性箱3内添加溶液;参照图3,连通件包括用于连通添料箱18和酸性箱3的第六管道19,第六管道19为耐腐蚀管道,酸性箱3内滑动设置有闭合板20,闭合板20位于酸性箱3的内壁,闭合板20用于隔断添料箱18与酸性箱3,进一步的,闭合板20用于隔断第六管道19与酸性箱3的连通处,连

通件还包括第三驱动件,第三驱动件用于酸性箱3内溶液浓度下降后,驱使闭合板20滑动、使酸性箱3和添料箱18连通进料;参照图3和图6,第三驱动件包括设置在酸性箱3侧壁上的第一电机24,第一电机24位于酸性箱3液面的上方,进一步的,第一电机24输出轴的长度方向平行于酸性箱3底壁,第一电机24输出轴上设置有丝杠25,闭合板20螺纹连接在丝杠25上,酸性箱3上设置有电池26,第一电机24与电池26电连接;电池26的正极与第一电机24引脚连接,进一步的,电池26的正极与第一电机24引脚通过第三连接导线27连接,第三驱动件还包括酸性箱3内溶液下降时、用于电连接电池26负极与第一电机24另一引脚的连通件;参照图3和图6,连通件包括漂浮在酸性箱3溶液液面上的浮漂28,在本技术实施例中,浮漂28漂浮在液面上,浮漂28背离液面的面上设置有导电针29,浮漂28上固定设置有安装架,导电针29固定设置在安装架上,导电针29上设置有用于连接电池26负极的第一连接导线30,酸性箱3内且位于溶液内设置有用于连接第一电机24另一引脚的第二连接导线31,导电针29插接在溶液内后,第一电机24与电池26电连通。

40.当酸性箱3内溶液的浓度下降后,浮漂28所受浮力减小,溶液对浮漂28的浮力减小后,浮漂28下沉,以排出更多的溶液,以保持浮漂28的平衡,此时浮漂28顶面与溶液液面之间相对距离减小,导电针29下降,当导电针29插接在溶液内后,电池26与第一电机24电连通,第一电机24驱动丝杠25转动,丝杠25转动带动闭合板20滑动,酸性箱3和添料箱18连通,添料箱18内的酸性溶液进入酸性箱3内,完成溶液添加,操作简单便捷。

41.参照图3和图6,为降低浮漂28随溶液大幅度飘荡,导致导电针29不慎插接在溶液的可能性,酸性箱3内设置有导向杆32,导向杆32的长度方向平行于酸性箱3的深度方向,浮漂28滑动穿设在导向杆32上;在导向杆32的作用下,对浮漂28进行限位,降低了浮漂28大幅度飘荡的可能性。

42.进一步的,为便于对第六管道19闭合,酸性箱3上设置有电源,电源与第一电机24电连接,当酸性箱3内溶液浓度逐渐升高时,导电针29与溶液分离,电池26与第一电机24断开连接;此时,启动第一电机24反向转动,第一电机24驱动丝杠25转动带动闭合板20滑动对第六管道19进行闭合。

43.参照图1,在本技术实施例中,第一管道231、第二管道232、第三管道41、第四管道42和第五管道16上均设置有阀门33;切换管路时,通过阀门33闭合对应的管道,以便于对进水管11和回水管12内的水垢进行清理。

44.本技术实施例一种连续式管道成型用模芯冷却清洗系统的实施原理为:管道生产过程中,对管道内壁进行冷却,此时,第三管道41、第四管道42和第五管道16上的阀门33闭合,启动第一水泵22,第一水泵22抽取冷却箱21内的冷却水进入第一管道231内,再进入进水管11内,随后进入回水管12内,再通过第二管道232返回至冷却箱21内;进行管道切换前,闭合第三管道41和第四管道42,并闭合第一管道231,启动充气泵17,充气泵17驱使进水管11和回水管12内的冷却水返回至冷却箱21内;再闭合,第一管道231、第二管道232和第五管道16,启动第二水泵5,第二水泵5抽取酸性溶液通过第三管道41进入进水管11和回水管12内,再通过第四管道42返回至酸性箱3中;在此过程中,当酸性溶液的浓度下降后,导电针29下降浸入溶液内,第一电机24启动驱

使闭合板20滑动,闭合板20滑动对第六管道19进行开启,添料箱18内的溶液进入酸性箱3内,提高酸性箱3内溶液的浓度;管道切换至冷却前,闭合第一管道231、第二管道232和第三管道41,启动充气泵17,充气泵17抽取空气驱使酸性溶液返回至酸性箱3内;随后再关闭第三管道41、第四管道42和第五管道16上的阀门33,启动第一水泵22,第一水泵22抽取冷却箱21内的冷却水进入第一管道231内,再进入进水管11内,随后进入回水管12内,再通过第二管道232返回至冷却箱21内。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。