1.本发明涉及金属加工技术领域,具体涉及一种锂硼合金薄带的制备方法。

背景技术:

2.随着热电池微型化应用的开发,作为关键负极材料的锂硼合金带需要加工到0.3mm以下。当前,对于制备锂硼合金薄带的方式主要有两种:第一种是直接对锂硼合金锭进行锻压,然后粗轧成坯,再精轧成薄带;第二种是将合金锭挤压成带坯,然后经过精轧成薄带。第一种方法不能实现连续生产,第二种方法能连续生产,符合未来发展的需求。

3.专利cn109317933b公开了一种锂硼合金的加工工艺,该工艺首先将锂硼合金锭放入挤压模筒中挤压成一定规格的合金带坯,将得到的合金带坯放入真空处理炉中进行热处理加工;冷却后再将其放入辊轧机上辊轧,合金带坯,经过粗轧-精轧两道工序得到带有裂边的合金带产品,产品厚度在0.1~1mm,辊轧机后配套有裁边机,对合金带裂边进行裁切处理,得到规整的合金。在实际生产加工过程中,存在裂边、局部不均匀的现象,尤其在锂硼合金带轧制加工到0.3mm以下时,由于多道次的辊轧,应力集聚,带坯会出现不同程度的浪行和瓢曲,并且易粘辊、变色和断裂,导致产品收率极低。

技术实现要素:

4.针对现有锂硼合金薄带加工过程中产品局部不均匀,易粘辊、变色和断裂,产品收率低的技术问题,本发明提供一种锂硼合金薄带制备方法,可以稳定高效地制备出面型平整、无变色的锂硼合金薄带,且产品收率高。

5.本发明提供的一种锂硼合金薄带制备方法,包括以下步骤:

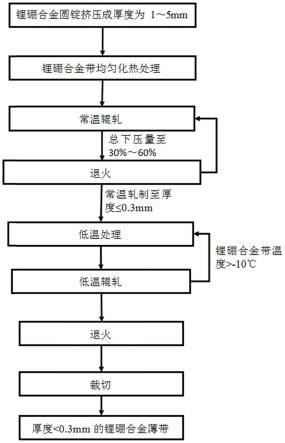

6.(1)将锂硼合金圆锭挤压成锂硼合金带坯;(2)均匀化热处理;(3)常温轧制;(4)退火处理;(5)重复步骤(3)(4),至锂硼合金带厚度≤0.3mm;(6)低温处理、低温轧制;(7)退火处理;(8)裁切并保存。

7.进一步的,所述步骤(1)中,锂硼合金带坯的厚度为1~5mm。

8.进一步的,所述均匀化热处理为将厚度为1~5mm的锂硼合金带坯放入真空热处理炉中,升温至190~300℃,保温24~48h。

9.进一步的,所述常温轧制中,每道次轧制下压量为4%~10%,总下压量到达30%~60%时,停止轧制。

10.进一步的,所述退火处理为将锂硼合金带后转入真空热处理炉中,升温至190~300℃,保温1~5小时后缓慢降温至室温。

11.进一步的,所述步骤(6)中,低温处理为将锂硼合金带放入氩气保护的低温实验箱中,在温度-10~-40℃进行低温冷却处理。

12.进一步的,所述步骤(6)低温处理中,用液氩对轧辊进行冷却,使轧辊温度降至和锂硼合金带相同,然后进行低温轧制。

13.进一步的,所述步骤(6)中低温轧制每次轧制下压量保持4%~10%。

14.进一步的,所述步骤(6)中,低温轧制过程中温度升高至-10℃以上时,对锂硼合金带再次进行冷却至-10~-40℃后,再进行低温轧制。

15.进一步的,锂硼合金的加工过程均在露点温度≤-50℃的干燥环境中进行。

16.本发明的有益效果在于:

17.1、在挤压后及轧制过程中,进行均匀化热处理及退火处理能有效的消除因挤压和辊轧带来的残余应力,有效的防止了边缘开裂,提升了最终产品的产率。

18.2、在热处理过程中锂处于熔化状态,而锂硼骨架保持固态,锂可以在骨架中重新排布,使合金更加的均匀,较低的热处理温度有利于锂硼合金表面保持光亮。

19.3、低温处理能提升锂硼合金薄带的强度,使其在厚度较小的情况下也能正常辊轧,同时也能有效的防止黏辊的发生,避免了因强度过低、黏辊导致的表面褶皱和撕裂问题。低温轧制还有利于散热,能有效消除薄带在辊轧过程中产生的热量,避免了锂硼合金带因散热不均而导致的浪行和瓢曲等问题的发生,也防止了因热量集聚导致的局部发黑变色的问题,使产品具有较高品质。

附图说明

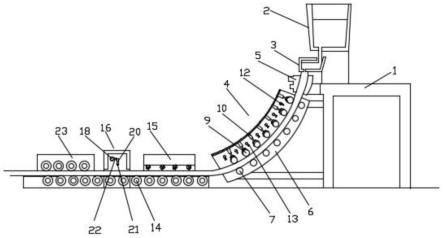

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是锂硼合金薄带的制备方法流程图。

22.图2是本发明实施例1产品的成品厚度测量结果。

23.图3是本发明实施例3产品的成品厚度测量结果。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1

26.一种锂硼合金薄带的制备方法,主要包括以下步骤:锂硼合金的加工过程均在露点温度≤-50℃的干燥环境中进行。

27.(1)挤压:将锂硼合金圆锭放入挤压机中,挤压成厚度2mm的锂硼合金带坯。

28.(2)均匀化热处理:将锂硼合金带坯放入真空热处理炉中,快速升温至300℃,保温24小时。

29.(3)常温轧制:将热处理好的锂硼合金带坯冷却到室温后,用辊轧机进行轧制,每次轧制下压量为0.1mm,轧制至厚度为1mm。

30.(4)退火处理:将厚度为1mm的锂硼合金带后转入真空热处理炉中升温至300℃,保温1小时后缓慢降温至室温。

31.(5)常温轧制:继续进行轧制,每次轧制下压量为0.05mm,轧制到锂硼合金带厚度

为0.5mm。

32.(6)退火处理:将厚度为0.5mm的锂硼合金带转入真空热处理炉中,快速升温至300℃,保温1小时,缓慢降温至室温。

33.(7)常温轧制:继续进行轧制,按每次轧制下压量0.02mm,轧制到锂硼合金带厚度为0.2mm。

34.(8)低温处理:将厚度为0.2mm的锂硼合金带放入温度为-20℃的干燥冷箱中保存0.5小时;同时,用液氩对内部有盘管的轧辊进行冷却。

35.(9)低温轧制:待轧辊辊面温度降至-20℃后,继续对锂硼合金带进行轧制,每次轧制下压量为0.01mm,直至锂硼合金带厚度为0.1mm。

36.低温轧制过程中温度升高至-10℃以上,则需对锂硼合金带再次进行冷却至-20℃后,再进行低温轧制。

37.(10)退火处理:将厚度为0.1mm的锂硼合金薄带转入真空热处理炉中,快速升温至300℃,保温1小时,缓慢降温至室温。

38.(11)裁切并保存:用裁切机将锂硼合金薄带裁切成厚度为0.1mm的锂硼合金薄带产品,卷绕成卷,放入铝塑袋中真空保存。

39.实施例2

40.一种锂硼合金薄带的制备方法,主要包括以下步骤:锂硼合金的加工过程均在露点温度≤-50℃的干燥环境中进行。

41.(1)挤压:将锂硼合金锭放入挤压机中,挤压成厚度3mm的锂硼合金带坯。

42.(2)均匀化热处理:将锂硼合金带坯放入真空热处理炉中,快速升温至250℃,保温36小时。

43.(3)常温轧制:将热处理好的锂硼合金带坯冷却到室温后,用辊轧机进行轧制,每次轧制下压量为0.15mm,轧制到厚度为1.5mm。

44.(4)退火处理:将厚度为1.5mm的锂硼合金带转入真空热处理炉中,进行迅速升温至250℃,保温2小时后,随炉冷却至室温。

45.(5)常温轧制:继续进行轧制,每次轧制下压量为0.1mm,轧制到1mm后将每次的压下量改为0.05mm,轧制到厚度为0.5mm。

46.(6)退火处理:将厚度为0.5mm的锂硼合金带转入真空热处理炉中,进行迅速升温至250℃,保温2小时后,随炉冷却至室温。

47.(7)常温轧制:继续进行轧制,按每次轧制下压量0.02mm,轧制到锂硼合金带厚度为0.2mm。

48.(8)低温处理:将厚度为0.2mm的锂硼合金带放入-30℃的带氩气保护的冷箱中保存0.5小时,同时,用液氮对内部有盘管的轧辊进行冷却处理。

49.(9)低温轧制:待轧辊辊面温度降至-30℃后,继续对锂硼合金带进行轧制,每次轧制下压量为0.01mm,直至轧到厚度为0.1mm。

50.低温轧制过程中温度升高至-10℃以上,则需对锂硼合金带再次进行冷却至-30℃后,再进行低温轧制。

51.(10)退火处理:将厚度为0.1mm的锂硼合金薄带转入真空热处理炉中,迅速升温至250℃,保温2小时后,随炉冷却至室温。

52.(11)裁切:将锂硼合金薄带用裁切机裁切成厚度为0.1mm的锂硼合金薄带产品,收拢成卷,放入铝塑袋中真空保存。

53.实施例3

54.一种锂硼合金薄带的制备方法,主要包括以下步骤:锂硼合金的加工过程均在露点温度≤-50℃的干燥环境中进行。

55.(1)挤压:将锂硼合金锭放入挤压机中,挤压成厚度2mm的锂硼合金带坯。

56.(2)均匀化热处理:将锂硼合金带坯放入真空热处理炉中,快速升温至190℃,保温48小时。

57.(3)常温轧制:将热处理好的锂硼合金带坯冷却到室温后,用辊轧机进行轧制,每次轧制下压量为0.1mm,轧制到厚度为1mm。

58.(4)退火处理:将厚度为1mm的锂硼合金带转入真空热处理炉中,进行迅速升温至190℃,保温5小时后,随炉冷却至室温。

59.(5)常温轧制:继续进行轧制,每次轧制下压量为0.05mm,轧制到锂硼合金带厚度为0.5mm。

60.(6)退火处理:将厚度为0.5mm的锂硼合金带转入真空热处理炉中,进行迅速升温至190℃,保温5小时后,随炉冷却至室温。

61.(7)常温轧制:继续进行轧制,按每次轧制下压量0.02mm,轧制到锂硼合金带厚度为0.2mm。

62.(8)低温处理:将厚度为0.2mm的锂硼合金带放入-30℃的带氩气保护的冷箱中保存0.5小时,同时,用液氮对内部有盘管的轧辊进行冷却处理。

63.(9)低温轧制:待轧辊辊面温度降至-40℃后,继续对锂硼合金带进行轧制,每次轧制下压量为0.01mm,轧制到锂硼合金带厚度为0.1mm;将每次的压下量改为0.005mm,轧制到厚度为0.05mm。

64.低温轧制过程中温度升高至-10℃以上时,对锂硼合金带再次进行冷却至-40℃后,再进行低温轧制。

65.(10)退火处理:将厚度为0.05mm的锂硼合金薄带转入真空热处理炉中,迅速升温至190℃,保温5小时后,随炉冷却至室温。

66.(11)裁切:将锂硼合金薄带用裁切机裁切成厚度为0.05mm的锂硼合金薄带产品,收拢成卷,放入铝塑袋中真空保存。

67.上述实施例中,如图2~3所示,所得锂硼合金薄带产品表面平整、光亮,无粘辊、起皱、不均匀等现象,产品收率均可达96%以上。

68.对比例

69.一种锂硼合金薄带的制备方法,主要包括以下步骤:锂硼合金的加工过程均在露点温度≤-50℃的干燥环境中进行。

70.(1)挤压:将锂硼合金圆锭放入挤压机中,挤压成厚度2mm的锂硼合金带坯。

71.(2)热处理:将锂硼合金带坯放入真空热处理炉中,升温至500℃,保温6小时。

72.(3)常温轧制:将热处理好的锂硼合金带坯冷却到室温后,用辊轧机进行轧制,每次轧制下压量为0.1mm,轧制至厚度为1mm;

73.继续进行轧制,每次轧制下压量为0.05mm,轧制到锂硼合金带厚度为0.5mm;

74.继续进行轧制,按每次轧制下压量0.02mm,轧制到锂硼合金带厚度为0.2mm。

75.当锂硼合金带厚度为0.2mm时,已经出现粘辊、撕裂、褶皱等现象,锂硼合金局部发黑,故不再继续进行轧制。

76.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。