1.本发明涉及灭火器技术领域,尤其是涉及一种灭火器高效生产线。

背景技术:

2.干粉灭火器是利用二氧化碳气体或氮气气体作动力,将瓶内的干粉喷出灭火的。干粉是一种干燥的、易于流动的微细固体粉末,有能灭火的基料和防潮剂、流动促进剂、结块防止剂等添加剂组成。

3.干粉灭火器生产过程主要为:灭火器筒体制作、向灭火器筒体内灌装干粉、干粉灌装后进行打孔、将灭火器筒体定位进行灭火器阀体安装、对灭火器筒体外表清理、转运存放;目前各个工序多是单独完成,生产效率低;目前也有自动生产线,但生产线运行复杂,易出现故障。

技术实现要素:

4.针对现有技术不足,本发明所要解决的技术问题是提供一种灭火器高效生产线,以达到运行高效不易出现故障的目的。

5.为了解决上述技术问题,本发明所采用的技术方案为:

6.该灭火器高效生产线,包括用于承载灭火器筒体运行的循环输送带,还包括对应循环输送带依次设置的打孔工位夹紧定位机构、阀体工位夹紧定位机构以及清理箱,对应打孔工位夹紧定位机构设有可上下运动进行打孔的打孔杆,对应阀体工位夹紧定位机构设有可带动灭火器阀体旋转安装的阀体安装结构。

7.进一步的:

8.对应所述打孔工位夹紧定位机构设有打孔机架,打孔机架跨再循环输送带上设置,打孔机架的顶部设有打孔气缸,打孔杆的上端与打孔气缸的活塞杆相连。

9.所述打孔工位夹紧定位机构包括相对设置的定位板和推动板,定位板内侧设有定位橡胶垫,推动板的内侧设有定位夹块,定位夹块的内侧设有夹紧槽,推动板的外侧设有用于驱动推动板移动的打孔定位气缸。

10.所述阀体安装结构包括阀体安装机架和旋转电机以及阀体定位卡头,所述阀体安装机架的顶部设有升降板,旋转电机安装升降板上,阀体定位卡头安装在旋转电机的转轴下端。

11.所述阀体工位夹紧定位机构包括可相对运动的一侧定位夹板和另一侧定位夹板,所述一侧定位夹板的内侧设有一对用于对灭火器筒体定位的定位夹紧竖辊。

12.对应所述循环输送带后端设有转运机架和用于承载灭火器的灭火器转运车,转运机架内设有可升降的升降架,转运机架的顶部设有用于驱动升降架升降的升降气缸,升降架的底部设有用于拖住灭火器转运车两侧边的拖板。

13.所述打孔气缸的活塞杆下端设有升降板,打孔杆的顶部固定在升降板中间位置处,升降板下方在打孔杆一侧设有限位杆。

14.所述定位夹紧竖辊为橡胶辊。

15.所述循环输送带后端下方设有用于将灭火器转运车从转运机架中推出的推动缸。

16.所述一侧定位夹板的内侧设有相对设置的两个支耳,橡胶辊竖直设在对应的支耳上。

17.本发明与现有技术相比,具有以下优点:

18.该灭火器高效生产线设计合理,灭火器筒体灌装干粉后转运至生产线循环输送带上依次进行打孔、灭火器阀体安装以及清理,采用精准定位机构,运行高效不易出现故障;并且结构简单,成本相对较低。

附图说明

19.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

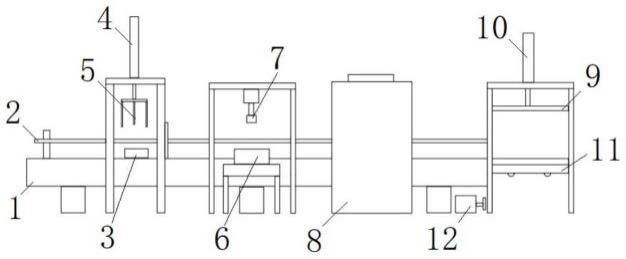

20.图1为本发明生产线示意图。

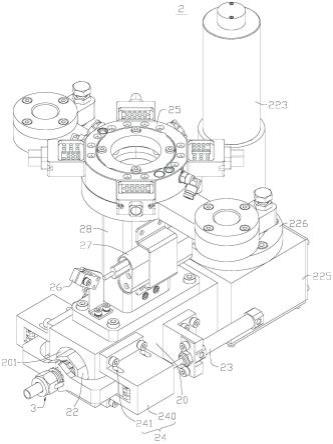

21.图2为本发明打孔工位夹紧定位示意图。

22.图3为本发明阀体工位夹紧定位示意图。

23.图中:

24.1.循环输送带、2.侧挡杆、

25.3.打孔工位夹紧定位机构、301.定位板、302.定位橡胶垫、303.定位夹块、304.推动板、305.打孔定位气缸、

26.4.打孔气缸、5.打孔杆、

27.6.阀体工位夹紧定位机构、601.一侧气缸、602.一侧定位夹板、603.支耳、604.定位夹紧竖辊、605.另一侧定位夹板、606.另一侧气缸、

28.7.阀体旋转头、8.清理箱、9.升降架、10.升降气缸、11.灭火器转运车、12.推动缸。

具体实施方式

29.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

30.如图1至图3所示,该灭火器高效生产线,包括用于承载灭火器筒体运行的循环输送带1、以及对应循环输送带依次设置的打孔工位夹紧定位机构3、阀体工位夹紧定位机构6以及清理箱8,对应打孔工位夹紧定位机构设有可上下运动进行打孔的打孔杆5,对应阀体工位夹紧定位机构设有可带动灭火器阀体旋转安装的阀体安装结构。

31.循环输送带通过生产线机架支撑,在生产线机架两侧设有侧挡杆2,通过侧挡杆对应灭火器筒体两侧限定,避免从生产线上掉落;清理箱可为负压清理箱,将灭火器筒体外的干粉清除。

32.对应打孔工位夹紧定位机构设有打孔机架,打孔机架跨再循环输送带上设置,打孔机架的顶部设有打孔气缸4,打孔杆的上端与打孔气缸的活塞杆相连;将灌装后的灭火器筒体放置在循环输送带前端,转运至打孔工位,通过打孔杆自动完成打孔,干粉打孔后便于后期的灭火器阀体安装时阀管的插入。

33.进一步的,打孔气缸的活塞杆下端设有升降板,打孔杆的顶部固定在升降板中间位置处,升降板下方在打孔杆一侧设有限位杆,限位杆的长度大于打孔杆,打孔时打孔杆插

入灭火器筒体内,限位杆位于筒体外侧,通过限位杆保证打孔深度。

34.打孔工位夹紧定位机构3包括相对设置的定位板301和推动板304,定位板内侧设有定位橡胶垫302,推动板的内侧设有定位夹块303,定位夹块的内侧设有夹紧槽,推动板的外侧设有用于驱动推动板移动的打孔定位气缸305;其中定位夹块为橡胶块,灭火器筒体来到打孔工位,通过定位夹块和定位橡胶垫夹紧定位,打孔稳定可靠;并在打孔机架上设有用于限定灭火器筒体位置的挡板,挡板可升降设置在打孔机架上,灭火器筒体位置限定准确,打孔稳定。

35.优选的,阀体安装结构包括阀体安装机架和旋转电机以及阀体定位卡头7,阀体安装机架的顶部设有升降板,旋转电机安装升降板上,阀体定位卡头安装在旋转电机的转轴下端,灭火器筒体来到阀体安装工位,将阀体的阀管插入筒体内,通过阀体定位卡头卡在阀体上带动旋转自动安装。

36.阀体工位夹紧定位机构6包括可相对运动的一侧定位夹板602和另一侧定位夹板605,一侧定位夹板的内侧设有一对用于对灭火器筒体定位的定位夹紧竖辊604;进一步的,一侧定位夹板通过一侧气缸601驱动,另一侧定位夹板通过另一侧气缸606驱动,定位夹紧竖辊为橡胶辊。

37.一侧定位夹板的内侧设有相对设置的两个支耳603,橡胶辊竖直设在对应的支耳上,结构紧凑;两个竖直的橡胶辊可自动调整灭火器筒体的位置,灭火器筒体位置有偏差时通过两个竖辊自动微调,阀体安装稳定高效。

38.进一步的,对应所述循环输送带后端设有转运机架和用于承载灭火器的灭火器转运车11,转运机架内设有可升降的升降架9,转运机架的顶部设有用于驱动升降架升降的升降气缸10,升降架的底部设有用于拖住灭火器转运车两侧边的拖板。

39.拖板为l形板,通过拖板拖住转运车的两侧边,转运车落地后便于推出;生产时,转运车上表面与输送带平齐,一组灭火器自动推入转运车上,通过升降架带动转运车下降,转运车落地后,转运车可从转运机架推出。

40.进一步的,循环输送带后端下方设有用于将灭火器转运车从转运机架中推出的推动缸12,转运车可自动从拖板上推出,运行高效。

41.本发明灭火器高效生产线设计合理,灭火器筒体灌装干粉后转运至生产线循环输送带上依次进行打孔、灭火器阀体安装以及清理,采用精准定位机构,运行高效不易出现故障;并且结构简单,成本相对较低。

42.上述仅为对本发明较佳的实施例说明,上述技术特征可以任意组合形成多个本发明的实施例方案。

43.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。