1.本发明涉及炼钢和轧钢领域,尤其涉及一种利于提高中厚板成材率和产量的装置。

背景技术:

2.轧钢成材率指标是影响钢铁企业冶金成本的重要因素,约占轧钢生产成本85%至90%,提高钢材生产成材率,不仅对企业自身有很大的经济效益,而且对钢材用户也有许多好处,它可以提高全社会的金属利用率。从钢坯到钢材,衡量着炼钢厂和轧钢厂技术水平的高低,成材率也直接影响到生产成本的高低,提高成材率就是降本增效。

3.从塑性成型力学原理和变形自由度理论的角度出发,横截面为平面的板坯,经过轧制会出现舌头形,尤其在中厚板生产中需要切头尾,会极大的影响成材率。为了解决该问题,现阶段主要采用mas轧制方法进行中厚板生产。其原理为在展宽道次把中间坯轧成凹形,以增加边部长度,从而将中厚板尾部变为燕尾,以提高成材率。

4.mas轧制方法需要在展宽道次进行可变压缩,旋转90

°

后再轧制得到矩形化程度较高的钢板。此方法不仅浪费时间而且对轧钢时轧机的要求也比较高。

5.mas轧制的另一缺点就是必须有横轧工序,在轧制方法全纵轧或者无需横轧展宽的情况下,也就无法使用mas轧制方法。而全纵轧无疑是提高中厚板车间产量的有效方法。

技术实现要素:

6.本发明的目的是提供一种利于提高中厚板成材率和产量的装置及生产方法,解决上述背景技术提到的技术问题。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明一种利于提高中厚板成材率和产量的装置,包括支撑架,所述支撑架的上部设置有钢包,所述钢包的底部设置有与其相连通的中间包,所述支撑架在所述中间包的下方设置有连铸机,所述连铸机的水冷结晶器与所述中间包底部相连通,所述连铸机在所述水冷结晶器的下部设置有弧形安装架,所述弧形安装架的底部均匀的转动设置有多个支撑辊,所述弧形安装架在各所述支撑辊的上方分别设置有一组三节辊机构,各所述三节辊机构包括两个对称设置并分别与所述弧形安装架的侧板转动连接的端部压辊以及位于两个所述端部压辊之间的中部压辊,多组所述三节辊机构的中部压辊依次等比下压一定的高度,并且所述弧形安装架与各所述中部压辊之间设置有用于调节所述中部压辊下压高度的驱动机构,所述弧形安装架在各所述三节辊结构的下方分别设置有压缩空气吹扫机构;所述连铸机的下部出口处设置有水平的承接辊道,所述承接辊道上以次设置有加热炉、除磷箱和轧机。

9.进一步的,所述弧形安装架上的支撑辊以及三节辊机构的数目具体设置为7个。

10.进一步的,多组所述三节辊机构的所述中部压辊依次等比下压高度为0.2-0.5mm。

11.进一步的,各所述驱动机构包括伸缩杆和辊架,所述伸缩杆的主体与所述弧形安

装架的顶板相连接,所述辊架截面为倒u字形并且其上部与所述伸缩杆的伸缩端固定连接,各所述中部压辊转动设置于各所述辊架的下端。

12.进一步的,各所述压缩空气吹扫机构包括设置于所述弧形安装架上并位于对应的所述三节辊机构的下方的吹气管,各所述吹气管的一端延伸至所述弧形安装架外部并且与压缩空气供给管相连通,所述吹气管位于所述弧形安装架内部的部位的底部设置有压缩空气喷嘴。

13.进一步的,所述除磷箱包括设置于所述承接辊道上的箱体,所述箱体的内部设置有除磷液供给管,所述除磷液供给管的一端延伸至所述箱体的外部并且与除磷液储藏罐相连通,除磷液供给管位于所述箱体内部的部位均匀间隔设置有多个出液管,各所述出液管的下端设置有高压除磷喷嘴。

14.进一步的,各所述出液管的上端通过万向接头与所述除磷液供给管的相连通,并且多个所述出液管由中间向两端逐渐向外倾斜设置。

15.另外本发明还公开了一种利于提高中厚板长材率和产量的生产方法,应用权利要求1-7所述的利于提高中厚板成材率和产量的装置,其包括如下步骤:

16.步骤1、对连铸机的三排辊机构的中间压辊的高度进行调整后,调整完成后通过连铸机将钢水连铸形成中间压下位置出现凹槽的钢坯,并且在此过程中采用压缩空气对钢坯表面进行吹扫;

17.步骤2、采用四段式加热炉对钢坯进行加热,并且后两段烧钢温度不得超过1230℃;

18.步骤3、通过除磷箱进行除磷;

19.步骤4、钢坯通过轧机进行轧制,轧制过程中要求第一道次压下量不大于30mm,第一道次轧制完成后按照常规工艺执行。

20.与现有技术相比,本发明的有益技术效果:

21.本发明不仅可以起到mas轧制相同的轧制效果,而且可以有效生产效率,降低设备成本,减少钢坯中心偏析及裂纹的情况发生,提高铸坯凝固质量和钢板整体性能。

附图说明

22.下面结合附图说明对本发明作进一步说明。

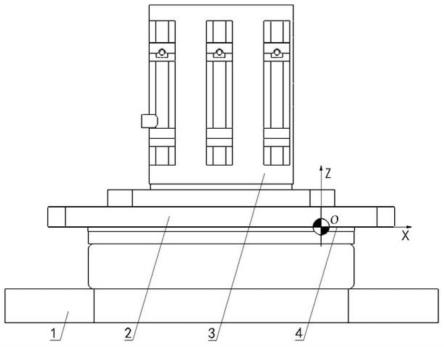

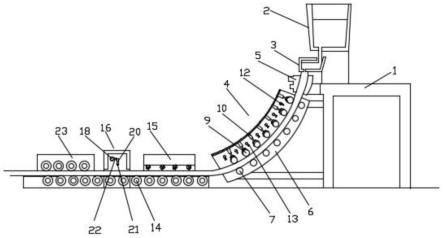

23.图1为本发明结构示意图;

24.图2为弧形安装架的截面示意图;

25.图3为除磷箱的截面示意图;

26.附图标记说明:1、支撑架;2、钢包;3、中间包;4、连铸机;5、水冷结晶器;6、弧形安装架;7、支撑辊;8、端部压辊;9、中部压辊;10、伸缩杆;11、辊架;12、吹气管;13、压缩空气喷嘴;14、承接辊道;15、加热炉;16、除磷箱;17、箱体;18、除磷液供给管;19、除磷液储藏罐;20、出液管;21、高压除磷喷嘴;22、万向接头;23、轧机;24、钢坯。

具体实施方式

27.如图1-图3所示,一种利于提高中厚板成材率和产量的装置,包括支撑架1,所述支撑架1的上部安装有钢包2,所述钢包2的底部设置有与其相连通的中间包3。所述支撑架1在

所述中间包3的下方安装有连铸机4,所述连铸机4的水冷结晶器5与所述中间包3底部相连通。

28.所述连铸机1在所述水冷结晶器5的下部固定设置有弧形安装架6,所述弧形安装架6的底部均匀的转动安装有多个支撑辊7,所述弧形安装架6在各所述支撑辊7的上方分别设置有一组三节辊机构。在本实施例中,所述弧形安装架6上的支撑辊7以及三节辊机构的数目具体设置为7个。

29.各所述三节辊机构包括两个对称设置并分别与所述弧形安装架6的侧板转动连接的端部压辊8以及位于两个所述端部压辊8之间的中部压辊9,多组所述三节辊机构的中部压辊9依次等比下压一定的高度,具体的,在本实施例中,多组所述三节辊机构的所述中部压辊依次等比下压高度为0.2-0.5mm那么在连铸机的单一扇形段的总下压两为1.4mm-3.5mm。

30.所述弧形安装架6与各所述中部压辊9之间设置有用于调节所述中部压辊9下压高度的驱动机构,具体的,各所述驱动机构包括伸缩杆10和辊架11,所述伸缩杆10的主体与所述弧形安装架6的顶板相连接,所述辊架11截面为倒u字形并且其上部与所述伸缩杆10的伸缩端固定连接。各所述中部压辊9转动安装于各所述辊架11的下端。

31.所述弧形安装架6在各所述三节辊结构的下方分别设置有压缩空气吹扫机构,各所述压缩空气吹扫机构包括安装于所述弧形安装架6上并位于对应的所述三节辊机构的下方的吹气管12,各所述吹气管12的一端延伸至所述弧形安装架6外部并且与压缩空气供给管相连通,所述吹气管12位于所述弧形安装架6内部的部位的底部安装有压缩空气喷嘴13。

32.所述连铸机的下部出口处设置有水平的承接辊道14,所述承接辊道14上以次设置有加热炉15、除磷箱16和轧机23。

33.本发明对除磷箱进行了改进,所述除磷箱16包括设置于所述承接辊道14上的箱体17,所述箱体17的内部安装有除磷液供给管18,所述除磷液供给管18的一端延伸至所述箱体17的外部并且与除磷液储藏罐19相连通,除磷液供给管18位于所述箱体17内部的部位均匀间隔的安装有多个出液管20,各所述出液管20的下端安装有高压除磷喷嘴21。

34.在本实施例中,各所述出液管20的上端通过万向接头22与所述除磷液供给管18的相连通,并且多个所述出液管20由中间向两端逐渐向外倾斜设置位于最外侧的出液管20的向外倾斜角度为15

°

。

35.本发明还公开了一种利于提高中厚板长材率和产量的生产方法,应用如上所述的利于提高中厚板成材率和产量的装置,包括如下步骤,

36.步骤1、对连铸机的三排辊机构的中间压辊的高度进行调整,每排辊将三节辊的中部压辊依次等比压下0.2-0.5mm,单一扇形段的总下压量为1.4-3.5mm,具体数值可根据生产调节进行适应性调整。调整完成后通过连铸机将钢水连铸形成中间压下位置出现凹槽的钢坯24,并且在此过程中采用压缩空气对钢坯表面进行吹扫,在各排辊道后的压缩空气吹扫机构能够将钢坯上多余的冷却水吹掉,防止钢坯局部冷却影响后续压下量以及出现裂纹的情况。

37.步骤2、采用四段式加热炉对钢坯进行加热,为避免角度脱碳造成裂纹等缺陷,要求四段式加热炉的后后两段烧钢温度不得超过1230℃,避免高温快烧。另外对于加铌钢等固溶温度较高的钢种,要增加在均热段的停留时间(15min左右)。

38.步骤3、通过除磷箱进行除磷,除磷箱中的高压除磷喷嘴依次向外倾斜设置,可有效取出钢坯斜面处氧化铁皮,放置氧化铁皮的压入。

39.步骤4、钢坯通过轧机进行轧制,为防止边部折叠,轧制过程中要求第一道次压下量不大于30mm,第一道次轧制完成后按照常规工艺执行。

40.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。