1.本发明属于纺织技术领域,特别涉及一种生物基聚酰胺植物染料色母粒的制备方法。

背景技术:

2.生物基聚酰胺是利用可再生的生物质为原料,通过生物、化学及物理等手段获得合成聚酰胺的单体,包括生物基内酰胺、生物基二元酸、生物基二元胺等,再通过聚合反应合成的高分子材料。同石油基材料相比,生物基材料减少了二氧化碳的排放及对石油的依赖,同时生产过程更加绿色环保,符合社会的可持续发展需求。近年来,美国、德国、欧盟等发达国家都提出,要大力发展生物经济,实现经济社会转型。我国指出要以新生物工具创制与应用为核心,构建大宗化工产品、化工聚合材料、大宗发酵产品等生物制造核心技术体系,持续提升生物基产品的经济性和市场竞争力。

3.生物基聚酰胺(pa)着色主要有两种方式:成品染色和原液着色。与染色法相比,原液着色省去了传统染整环节,能耗低,污染少,基本实现了纤维的绿色生产,且纤维色强度高,颜色均匀,色泽鲜艳,具有广阔的发展前景。目前,原液着色所用着色剂主要是合成颜料。植物染料是从自然界植物的花、草、树木、茎、叶、果实、种子、皮、根等中提取得到,其色泽柔和、生态环保。植物染料中除了色素外,往往含有糖类、蛋白质、油脂、无机物等多种成分。将其用于色母粒生产时,有些耐热性差的组分在高温下分解会影响色母粒的颜色;且很多水溶性组分与色母粒载体相容性差,影响植物染料在色母粒载体中的分散性能。为改善植物染料的热稳定性,专利cn113637189a(一种聚乳酸植物染料色母粒的制备方法)以相变材料十四烷作为溶剂提取植物染料,并采用聚酯作为壁材将所得植物染料微胶囊化,利用相变材料的吸热调温和微胶囊的包覆作用提高植物染料的热稳定性。然而,该技术只能提取脂溶性色素,且所得的植物染料微胶囊仅与聚酯类载体有良好的相容性。目前,采用水溶性植物染料开发的聚酰胺植物染料色母粒至今未见报道。

技术实现要素:

4.为克服现有技术的不足,本发明提供了一种生物基聚酰胺植物染料色母粒的制备方法,该方法以树枝状的聚酰胺-胺(pamam)高聚物为载体,利用其内部空腔结构中氮、氧原子与植物染料间的氢键作用,以及高密度-nh2与植物染料间的静电作用形成复合物,通过乙醚洗涤,将与pamam高聚物结合力差的植物染料中非色素组分部分去除,再将所得的pamam-植物染料复合物与生物基聚酰胺载体、抗氧剂混合均匀后,通过干法工艺获得聚酰胺植物染料色母粒。

5.本发明提供的一种生物基聚酰胺植物染料色母粒的制备方法,包括如下步骤:

6.(1)称取g5.0 pamam树枝状大分子用去离子水溶解后,用醋酸调节溶液ph至6-6.5,植物染料的质量的最大加入量为g5.0 pamam树枝状大分子的饱和量,即逐渐加入植物染料直至有极少量植物染料不溶物出现,避光搅拌1-2h,于60-80℃,0.15-0.7kpa条件下旋

蒸,粘稠物用乙醚洗涤3-5次,40-60℃真空干燥12-24h,得pamam-植物染料复合物;

7.作为优选,植物染料与g5.0 pamam树枝状大分子的质量比为1:1。

8.进一步的,步骤(1)中所述的植物染料为靛蓝、板栗壳、栀子黄、绿茶、五倍子、桑葚中的一种或几种。(植物染料由常州美胜生物材料有限公司提供,tg测试表明这些植物染料能够耐受200℃以上的高温)

9.(2)将己内酰胺和己二酸己二胺盐按照重量份混合,其中己内酰胺为80~95份、己二酸己二胺盐为5~20份,己内酰胺和己二酸己二胺盐的总份数为100份,再加入pamam-植物染料复合物混合均匀后,在100℃烘箱中真空干燥8-10h,加入到反应釜中,通入氮气置换出空气后,逐步升温至200-220℃,随着反应进行,压力逐渐升高至1.0-1.2mpa,在此压力下反应0.5-1.5h,然后卸压至常压,继续反应2-4h出料,得植物染料-共聚酰胺6/66复合物;

10.进一步的,步骤(2)中所述的pamam-植物染料复合物占己内酰胺和己二酸己二胺盐质量之和的10-30%。

11.(3)按重量份数计,将步骤(2)所得植物染料-共聚酰胺6/66复合物10-30份,生物基聚酰胺69-90份,抗氧剂0.5-1.0份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出、水冷、切粒,即可。

12.进一步的,步骤(3)中所述的生物基聚酰胺为pa56,pa 1010,pa 610、pa 1012、pa 410、pa 10t、pa 6中的一种。

13.进一步的,步骤(3)中所述的抗氧剂为抗氧剂1010,1168的一种。

14.进一步的,步骤(3)中双螺杆挤出机温度:1

#

段205-210℃,2

#

段225-230℃,3

#-4

#

段230-235℃,5

#

段225-230℃。

15.本发明利用pamam上-nh2与植物染料间的氢键、静电作用,以及pamam内部空腔对植物染料的包合作用制备pamam-植物染料复合物,通过洗涤,将与pamam结合弱的非色素组分部分去除,再将pamam-植物染料复合物作为功能单体,加入到共聚酰胺6/66制备过程中,pamam端-nh2可参与共聚反应,提高植物染料的稳定性及与聚酰胺载体的相容性;筛选生物基聚酰胺制备植物染料色母粒,实现绿色生产。

16.本发明的有益效果是:

17.利用pamam将植物染料包合,将其作为功能单体,加入到共聚酰胺6/66制备过程中,提高植物染料的热稳定性和与聚酰胺树脂的相容性,避免熔融造粒过程中,植物染料中热稳定性差组分的受热分解;提高了植物染料在聚酰胺基体中的分散均匀性,还能进一步提高纤维的力学性能。

具体实施方式

18.下面结合具体的实施例,进一步详细地描述本发明。应理解,这些实施例只是为了举例说明本发明,而非以任何方式限制本发明的范围。

19.实施例1

20.(1)准确称取0.5g g5.0 pamam树枝状大分子(购于:威海晨源分子新材料有限公司)用0.5l去离子水溶解后,用醋酸调节溶液ph至6,逐渐加入0.5g靛蓝植物染料,避光搅拌1h,于60℃,0.15kpa条件下旋蒸,粘稠物用乙醚洗涤3次,40℃真空干燥24h,得pamam-植物染料复合物;

21.(2)将己内酰胺和己二酸己二胺盐按照质量比95:5混合,再加入占己内酰胺和己二酸己二胺盐质量之和的10%的pamam-植物染料复合物混合均匀后,在100℃烘箱中,真空干燥8h,加入到反应釜中,通入氮气置换出空气后,逐步升温至200℃,随着反应进行,压力逐渐升高至1.0mpa,在此压力下反应1.5h,然后卸压至常压,继续反应4h出料,得植物染料-共聚酰胺6/66复合物;

22.(3)按重量份数计,将植物染料-共聚酰胺6/66复合物10份,生物基聚酰胺pa56 89.5份,抗氧剂抗氧剂1010 0.5份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段205℃,2

#

段225℃,3

#-4

#

段230℃,5

#

段225℃,水冷、切粒,即可。

23.对比例1

24.按重量份数计,将靛蓝植物染料10份,生物基聚酰胺pa56 89.5份,抗氧剂1010 0.5份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段205℃,2

#

段225℃,3

#-4

#

段230℃,5

#

段225℃,水冷、切粒,即可。

25.对比例2

26.(1)准确称取0.5g g2.0 pamam树枝状大分子用0.5l去离子水溶解后,用醋酸调节溶液ph至6,逐渐加入0.5g靛蓝植物染料,避光搅拌1h,于60℃,0.15kpa条件下旋蒸,粘稠物用乙醚洗涤3次,40℃真空干燥24h,得pamam-植物染料复合物;

27.(2)将己内酰胺和己二酸己二胺盐按照质量比95:5混合,再加入占己内酰胺和己二酸己二胺盐质量之和的10%的pamam-植物染料复合物混合均匀后,在100℃烘箱中,真空干燥8h,加入到反应釜中,通入氮气置换出空气后,逐步升温至200℃,随着反应进行,压力逐渐升高至1.0mpa,在此压力下反应1.5h,然后卸压至常压,继续反应4h出料,得植物染料-共聚酰胺6/66复合物;

28.(3)按重量份数计,将植物染料-共聚酰胺6/66复合物10份,生物基聚酰胺pa56 89.5份,抗氧剂抗氧剂1010 0.5份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段205℃,2

#

段225℃,3

#-4

#

29.g2.0 pamam树枝状大分子支化度不及g5.0大,所含空腔没有g5.0多,饱和吸附后植物染料是在树枝状大分子表面,与植物染料间主要是静电结合为主,最终做成色母粒后,容易迁移,因此热稳定性不及g5.0。并且代数太高,溶液粘度大,不利于染料溶解吸附。

30.对比例3

31.(1)准确称取0.5g g5.0 pamam树枝状大分子(购于:威海晨源分子新材料有限公司)用0.5l去离子水溶解后,用醋酸调节溶液ph至6,逐渐加入0.5g靛蓝植物,避光搅拌1h,于60℃,0.15kpa条件下旋蒸,粘稠物用乙醚洗涤3次,40℃真空干燥24h,得pamam-植物染料复合物;

32.(2)按重量份数计,将pamam-植物染料复合物10份,共聚酰胺6/66 89.5份,抗氧剂抗氧剂1010 0.5份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段205℃,2

#

段225℃,3

#-4

#

段230℃,5

#

段225℃,水冷、切粒,即可。

33.对比例4

34.(1)准确称取0.5g g5.0 pamam树枝状大分子(购于:威海晨源分子新材料有限公司)用0.5l去离子水溶解后,用醋酸调节溶液ph至6,逐渐加入0.5g靛蓝植物,避光搅拌1h,

于60℃,0.15kpa条件下旋蒸,粘稠物用乙醚洗涤3次,40℃真空干燥24h,得pamam-植物染料复合物;

35.(2)将pamam-植物染料复合物与共聚酰胺6/66混合,pamam-植物染料复合物加入量为共聚酰胺6/66质量的10%,采用熔融共混得到植物染料-共聚酰胺6/66复合材料;

36.(3)按重量份数计,将植物染料-共聚酰胺6/66复合材料10份,生物基聚酰胺pa56 89.5份,抗氧剂抗氧剂1010 0.5份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段205℃,2

#

段225℃,3

#-4

#

段230℃,5

#

段225℃,水冷、切粒,即可。

37.实施例2

38.(1)准确称取1.0g g5.0 pamam树枝状大分子用1.0l去离子水溶解后,用醋酸调节溶液ph至6.5,逐渐加入1.0g板栗壳植物染料,避光搅拌2h,于80℃,0.7kpa条件下旋蒸,粘稠物用乙醚洗涤5次,60℃真空干燥12h,得pamam-植物染料复合物;

39.(2)将己内酰胺和己二酸己二胺盐按照质量比90:10混合,再加入占己内酰胺和己二酸己二胺盐质量之和的30%的pamam-植物染料复合物混合均匀后,在100℃烘箱中,真空干燥10h,加入到反应釜中,通入氮气置换出空气后,逐步升温至220℃,随着反应进行,压力逐渐升高至1.2mpa,在此压力下反应0.5h,然后卸压至常压,继续反应2h出料,得植物染料-共聚酰胺6/66复合物;

40.(3)按重量份数计,将植物染料-共聚酰胺6/66复合物30份,生物基聚酰胺pa 1010 69份,抗氧剂1168 1.0份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段210℃,2

#

段230℃,3

#-4

#

段235℃,5

#

段230℃,水冷、切粒,即可。

41.实施例3

42.(1)准确称取0.8g g5.0 pamam树枝状大分子用0.8l去离子水溶解后,用醋酸调节溶液ph至6.2,逐渐加入0.8g栀子黄植物染料,避光搅拌1.5h,于70℃,0.4kpa条件下旋蒸,粘稠物用乙醚洗涤4次,50℃真空干燥18h,得pamam-植物染料复合物;

43.(2)将己内酰胺和己二酸己二胺盐按照质量比95:5混合,再加入占己内酰胺和己二酸己二胺盐质量之和的20%的pamam-植物染料复合物混合均匀后,在100℃烘箱中,真空干燥9h,加入到反应釜中,通入氮气置换出空气后,逐步升温至210℃,随着反应进行,压力逐渐升高至1.1mpa,在此压力下反应1.0h,然后卸压至常压,继续反应3h出料,得植物染料-共聚酰胺6/66复合物;

44.(3)按重量份数计,将植物染料-共聚酰胺6/66复合物20份,生物基聚酰胺pa 610 79.2份,抗氧剂1010 0.8份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段208℃,2

#

段228℃,3

#-4

#

段232℃,5

#

段228℃,水冷、切粒,即可。

45.实施例4

46.(1)准确称取0.6g g5.0 pamam树枝状大分子用0.6l去离子水溶解后,用醋酸调节溶液ph至6.3,逐渐加入0.6g绿茶植物染料,避光搅拌1.2h,于75℃,0.5kpa条件下旋蒸,粘稠物用乙醚洗涤3次,45℃真空干燥16h,得pamam-植物染料复合物;

47.(2)将己内酰胺和己二酸己二胺盐按照质量比90:10混合,再加入占己内酰胺和己二酸己二胺盐质量之和的15%的pamam-植物染料复合物混合均匀后,在100℃烘箱中,真空干燥8.5h,加入到反应釜中,通入氮气置换出空气后,逐步升温至215℃,随着反应进行,压

力逐渐升高至1.05mpa,在此压力下反应0.5h,然后卸压至常压,继续反应3.5h出料,得植物染料-共聚酰胺6/66复合物;

48.(3)按重量份数计,将植物染料-共聚酰胺6/66复合物9.4份,生物基聚酰胺pa 10t 90份,抗氧剂1168 0.6份加入混合机中混合均匀,加入双螺杆挤出机进行熔融共混、挤出,挤出机温度分别为:1

#

段206℃,2

#

段226℃,3

#-4

#

段235℃,5

#

段226℃,水冷、切粒,即可。

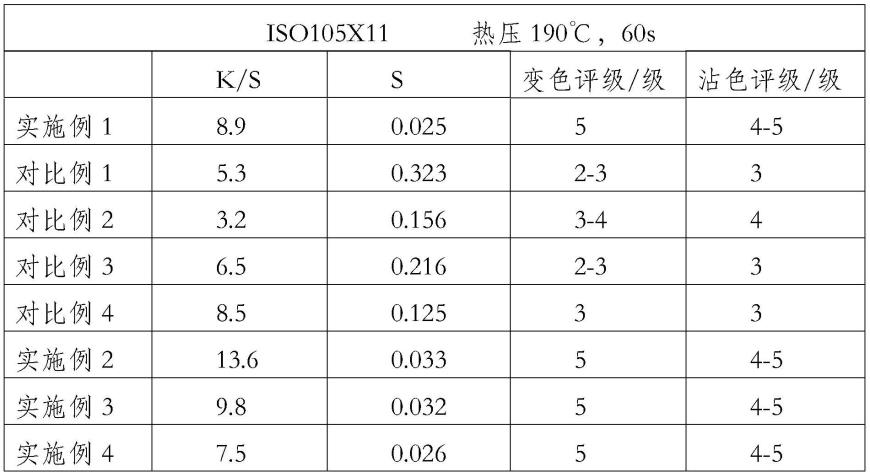

49.实施例5

50.将生物基聚酰胺pa56与本发明所得的色母粒以重量比计95:5混合均匀,在130℃真空干燥36h后,用单螺杆纺丝机对共混料进行熔融纺丝、牵伸,获得有色聚酰胺纤维,经加捻处理后,织成袜带测色;再按照iso105x11标准测试方法,将袜带经190℃,热压60s后再测色,测出

△

e及变色、沾色等级。变色评级越高,说明色母粒耐温性越好;沾色评级越高,迁移色牢度越好。

51.色泽均匀性测定

52.在同一块袜带上任取8个点,测定最大吸收波长下的k/s值,按下式计算标准偏差s:

[0053][0054]

式中:n为测量点数。

[0055]

s值越小,色泽均匀度越好。

[0056]

表1天然染料色母粒纺丝后所织袜带耐热压色牢度

[0057][0058]

从表1可看出,本发明色母粒纺丝后所织袜带(实施例2-4)着色深(k/s值高),色泽均匀性好(s值小),且耐热压色牢度优异。

[0059]

对比例1中,直接采用植物靛蓝制备色母粒,没有pamam的包覆,植物靛蓝与载体相容性差,所得色母粒分散性差,耐热稳定性也较差。

[0060]

对比例2采用g2.0 pamam替代g5.0 pamam所得的pamam-植物染料复合物中包覆的

植物染料的量较少,所织袜带着色浅;由于pamam-植物染料复合物制备过程中,未包覆的植物染料的量较多,所织袜带色牢度也差一些。

[0061]

对比例3中,直接采用pamam-植物染料复合物制备色母粒,有许多植物染料吸附在pamam表面,其与基体树脂生物基聚酰胺pa56相容性差,在色母粒中的分散性,热稳定性均不及实施例1。

[0062]

对比例4直接采用pamam-植物染料复合物与共聚酰胺6/66熔融共混来造粒,pamam-植物染料复合物未参与聚酰胺的聚合,在后续应用过程中,植物染料受热后易迁移,导致所织袜带热压时变色、沾色严重。

[0063]

表2添加植物染料色母粒所得纤维性能

[0064][0065]

从表2可看出,本发明制备的色母粒对分散性和耐热性有利,分散性和耐热性影响了纤维的力学性能,断裂强度远高于对比例。对比例1中,植物染料没有pamam的包合作用,热稳定性不及本发明,与不加色母粒空白纤维相比,所得纤维强度大幅降低。对比例2采用g2.0 pamam替代g5.0 pamam其对植物染料的包覆程度不及本发明,所得纤维强度要稍逊于本发明。对比例3直接采用pamam-植物染料复合物制备色母粒,其与基体树脂生物基聚酰胺pa56相容性和不及本发明,所得纤维强度也较差。对比例4采用pamam-植物染料复合物与共聚酰胺6/66熔融共混来造粒,两者之间的结合不及本发明均匀、牢固,所得纤维强度也稍差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。