1.本发明涉及泡沫的制备方法,具体地,涉及一种具有梯度孔隙结构的泡沫、其制备方法和应用。

背景技术:

2.高分子泡沫内部储存大量封闭的气体,当其收到撞击时,可以发生形变,将外界能量转化为弹性势能,从而起到保护结构的作用;另一方面,这种多孔结构内部储存的空气是热的不良导体,所以在隔热领域泡沫是最重要的材料。但是当前市场上的泡沫都是均一孔隙度的,这种结构无论是在抗撞击,还是隔热方面都不如梯度孔隙度结构。

3.此外,在自然界中,许多生物组织或器官具有中空结构,这种结构的代表性特点之一是重量轻、强度高,如竹竿、叶柄和骨的中空夹层结构,具有梯度孔隙率,可有效提高其抗弯抗扭性能。另一个代表性特点是缓冲能量吸收和隔热,例如,柚皮的孔隙率梯度结构可以通过传递应力和应变有效保护其内部果实和最外层皮肤。受自然界中空夹层的启发,这种设计广泛应用于包装领域。不仅如此,多孔界面结构可以提供大量的不动空气,这大大降低了传热效率,并提供了低温环境下表面防结冰和自清洁功能的可行性。尽管研究人员已经能够通过在多孔结构中储存低冰点液体(如硅油)来防止结冰,然而,该种防冰方法耐久性并不好,需要不断添加低冰点液体,以取代表面结冰带来的低冰点液体损失。因此,迫切需要找到一种具有良好机械性能和耐久性的防冰结构。

4.荷叶是自然界最具代表性的自清洁表面,其优异的拒水功能主要由表面上的多级微纳米结构和蜡材料保证。然而,荷叶表面功能的耐久性不仅在于其灵活的多级结构保证,更重要的是,其中空夹层设计传递了表面应力和应变,从而减少外力对其表面微纳米结构的破坏,提高其在自然环境中的稳定性。结合中空夹层对隔热的贡献,可以看出,通过整合表面形貌和中空夹层设计,可以实现稳健的防冰功能。

5.表面和界面结构的结合以实现更复杂的功能是自然界进化的结果。例如,荷叶的柔性多级乳头及其蜂窝中空夹层的协同效应可以将应力从表面传递到底部,从而减少对表面上弱微纳米结构的影响,提高结构的稳定性和功能的可靠性。这种设计在自然界中非常常见,但在工业生产中,需要进一步研究和开发。

技术实现要素:

6.针对上述均一孔隙度结构性能差的问题,本发明提供了一种具有梯度孔隙结构的泡沫、其制备方法和应用,该泡沫以发泡剂为主要材料,在制备过程中形成梯度孔隙度,具有抗撞击和隔热性能。

7.为了实现上述目的,本发明一方面提供一种具有梯度孔隙结构的泡沫的制备方法,该制备方法包括如下步骤:将质量比为(2~3):1:(0.05~0.08)的发泡剂、固化剂和水迅速搅拌均匀,然后在60~70℃的真空条件下熟化。

8.本发明通过在泡沫形成过程中,加入少量水,并在底部加热在泡沫内部形成温度

梯度,进而产生大小梯度,空气的低导热率将提高泡沫的隔热性。

9.优选地,所述发泡剂为聚氨酯发泡剂、单异氰酸酯发泡剂、二异氰酸酯发泡剂或多异氰酸酯发泡剂。

10.本发明第二方面提供一种具有梯度孔隙结构的泡沫,该泡沫由上述的制备方法制得。

11.本发明第三方面提供一种上述的泡沫在制备隔热防冰材料中的应用。

12.具体地,所述隔热防冰材料包括泡沫层,所述泡沫层具有疏水性的微纳锥阵列表面。

13.进一步地,所述微纳锥阵列表面的锥形结构最大直径为0.4~0.6mm,高度为2~3mm。锥形结构密度在100/cm2左右。

14.优选地,所述隔热防冰材料的制备方法为:

15.s1、将带锥形凸起的硅胶类模具如聚二甲基硅氧烷、人体硅胶、ecoflex(德国basf公司所制造的脂肪族芳香族无规共聚酯)固化于制备好的泡沫的底面,获得具有微纳锥阵列表面的泡沫层;

16.s2、在微纳锥阵列表面均匀地涂覆石墨烯,然后将样品进入六亚甲基四胺和硝酸锌的混合溶液中,在90~95℃的真空条件下反应12~15小时,然后干燥;

17.s3、将干燥后的样品与氟烷在90~95℃的真空条件下反应8~10小时,使得微纳锥阵列表面具有疏水性能。

18.进一步地,所述泡沫层的底部具有锥形凹坑,所述锥形凹坑的最大直径为5~6mm,高度为8~12mm。

19.本发明通过在泡沫底面形成锥坑形貌来实现孔隙率梯度夹层结构,这种结构可以有效降低样品的热损失和弹性模量,上表面的微纳疏水结构可以进一步阻碍温度的传递,延缓结冰。

20.具体地,所述隔热防冰材料的制备方法还包括:在泡沫熟化前,将锥形阵列模具盖压在制备泡沫的容器上,待泡沫熟化后,取下模具,获得具有锥形凹坑的泡沫层。

21.具体地,所述带锥形凸起的硅胶类模具的制备方法为:将硅胶与固化剂按质量比(8~12):1混合,倒入带有锥形凹坑的模具中,然后在真空环境下固化,取出模具即得。

22.通过上述技术方案,本发明实现了以下有益效果:

23.1、本发明的泡沫以发泡剂为主要材料,在制备过程中形成梯度孔隙度,具有抗撞击和隔热性能。

24.2、在本发明的一个优选技术方案中,制备了表面具有柔性微/纳米结构和孔隙率梯度夹层结构的泡沫,通过在样品底面形成锥坑形貌来实现孔隙率梯度夹层结构,这种结构可以有效降低样品的热损失和弹性模量,上表面的微纳疏水结构可以进一步阻碍温度的传递,延缓结冰。

附图说明

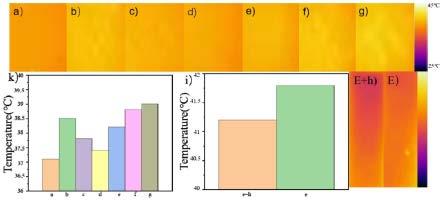

25.图1是本发明中不同加水量制备的泡沫上表面红外图像、上表面的平均温度的示意图,图中a)、b)、c)、d)、e)、f)、g)分别是不加水、加入0.04g、0.05g、0.06g、0.07g、0.08g、0.09g水制备的泡沫的红外图像,k)是不同样品上表面的平均温度,i)是样品底部具有锥坑

结构的样品和没有锥坑结构的样品的上表面的平均温度的比较,e)和e h)是红外图像;

26.图2是本发明中实施例3制得的微纳米疏水结构的形貌和防冰性能意图,图中a)、b)、c)分别是最终样品侧视图、底视图和俯视图,d)是在-5℃下放置在冷台上的样品的红外图像,f,w是冷却前泡沫的上表面和水滴的平均温度,f,w是冷却后泡沫的上表面和水滴的平均温度;

27.图3是本发明中制得隔热防冰材料的隔热性能示意,图中a)、b)分别是底部没有锥坑结构的防冰材料的传热模拟的俯视图和侧视图,c)、d)分别是底部有锥坑结构的防冰材料的传热的俯视图和侧视图。

28.图4是本发明中仿真的隔热防冰材料的上表面平均温度随底部加热时间的增加而变化的示意图,图中a),b)分别是底部无锥坑结构和底部有锥坑结构的仿真模型上表面的平均温度随加热时间的变化示意;

29.图5是本发明中不同加水量下制得的泡沫的弹性模量示意,图中a)是不同加水量泡沫的压缩试验,b)是a)的局部放大;

30.图6是本发明中不同加水量下制得的泡沫的拉伸性能示意,图中a)是不同加水量下泡沫能承受的最大拉应力,b)是同一体积不同加水量泡沫的质量;

31.图7是本发明实施例2中制得泡沫的形貌图,图中a)、b)、c)分别为俯视图、侧视图和仰视图;

32.图8是本发明实施例1和实施例2制得的泡沫进行力学性能比较,图中a)是压缩力学性能的比较,b)是拉伸力学性能比较,c)是重复压缩的疲劳抗力;

33.图9本发明实施例3中隔热防冰材料力学性能模拟,图中a)、b)、c)分别是底部无锥坑结构模拟的俯视图、仰视图和侧视图,d)、e)、f)分别是底部有锥坑结构模拟的顶视图、仰视图和侧视图;

34.图10是本发明实施例3的隔热防冰材料上表面的扫描电子显微图像;

35.图11是发明实施例3中隔热防冰材料的结构示意图;

36.图12是图11的仰视图。

具体实施方式

37.以下结合实施例对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

38.以下实施例中,聚氨酯发泡剂及其固化剂采用的是北京海贝思科技有限公司的905高回弹(软泡)发泡剂和其对应固化剂;聚二甲基硅氧烷的固化剂采用sylgard 184固化剂。

39.采用如下方法对样品进行性能测试:

40.扫描电子显微镜:使用环境扫描电子显微镜(esem,quanta feg 250,fei)在10kv电压和900pa低真空下观察样品的sem图像。观察样品的截面。

41.机械性能表征:使用改进的力平衡仪系统(dca21,dataphysics,德国)和钢瓶(半径为1mm)测试微结构的机械强度和耐久性。圆柱体用于压缩结构并产生变形。使用该软件记录变形和应力数据。

42.机械模拟:使用商业软件comsol模拟形貌的应力变形分布。在模拟系统中,杨氏模

量为6mpa,体积模量为8.3333mpa,剪切模量为2.1739mpa,泊松比为0.38,密度为190kg/m3。底部固定,固定压力载荷。压力载荷为0.01n。在计算过程中,瞬时施加压缩载荷,达到稳定状态后,记录施加载荷与压缩位移之间的关系,以获得材料的压缩特性。

43.结冰延迟试验:环境温度为25℃,而冷却阶段的温度为-5℃。样品放在冷却台上。材料的下表面与冷却平台接触以进行热交换,而材料的上表面通过25℃的自然对流与空气进行热交换。

44.传热模拟初始条件:为了使结果更加明显,传热模拟将材料设置为铜,材料本身的初始温度为25℃,底部加热温度为60℃,周围垂直壁和上表面水平壁以及外部空气都是自然对流传热。

45.实施例1

46.具有梯度孔隙结构的泡沫的制备方法为:向一次性皮氏培养皿中加入2.5g聚氨酯发泡剂、1g固化剂和0.07g水,快速搅拌均匀,盖上平底盖,然后在65℃的真空干燥炉中老化。

47.实施例2

48.具有梯度孔隙结构的泡沫的制备方法为:向一次性皮氏培养皿中加入2.5g聚氨酯发泡剂、1g固化剂和0.07g水,快速搅拌均匀,盖上带直径为5mm、高度为10mm的锥形阵列铁模,然后在65℃的真空干燥炉中老化,得到的泡沫底面带锥坑,具体形貌如图7所示,图7中a)、b)、c)分别为俯视图、侧视图和仰视图。

49.其他条件同实施例1,验证不同加水量和泡沫形貌对泡沫隔热性能的影响,结果如图1所示。

50.表1

51.编号加水量(g)形貌a0底面为平面b0.04底面为平面c0.05底面为平面d0.06底面为平面e0.07(实施例1)底面为平面f0.08底面为平面g0.09底面为平面e h0.07(实施例2)底面带锥坑

52.从图1可以看出,不加热时,泡沫的保温性能最好。当加入0.04g水时,泡沫的隔热性能突然变差。当含量达到0.06g时,泡沫的隔热性能达到相对较好的状态,但随着含水量的不断增加,泡沫的隔热性能不断变差。在泡沫的制备过程中加入水,可以使水与异氰酸酯反应生成二氧化碳气体,气体的导热系数很低,但当泡沫的孔隙率足够大时,孔隙率的持续增加并不能明显的继续提高泡沫的隔热性能,但孔隙率的持续增加意味着在制备过程中,水的含量也在不断增加,泡沫中残留的水的导热系数是空气的20倍左右。所以随着水量的增加,保温性能会有先变差,再变好,再变差的趋势。当含水量为0.06g时,隔热性能相对于其他含水样品最好,上表面平均温度为37.4℃,当含水量为0.07g时,上表面平均温度为38.2℃,虽然隔热性能有所下降,但其柔韧性比其他样品好。在添加了0.07g水的样品的基

础上,在其底面上制造了锥坑结构。平均温度和红外图像显示在i中(图1)。样品e上表面平均温度41.8℃,样品e h上表面平均温度41.2℃。由于锥坑结构的存在,减少了泡沫地底面与加热台之间的接触,进一步增强了泡沫的隔热性能。

53.其他条件同实施例2,验证不同加水量对带锥坑泡沫弹性模量和拉伸性能的影响,结果分别如图5和图6所示。图5中a)是不同加水量泡沫的压缩试验,b)是a)的局部放大。从图5中a)可以看出,当压缩足够大时,随着水量从0.04g逐渐增加到0.06g,最大应力值也从33.9n增加到48.8n,然而当水量增加到0.07g时,泡沫的最大应力值下降到27.6n,然后泡沫的最大应力值随着加水量的逐渐增加而增加,当加水量增加到0.2g时,泡沫的最大应力值为57.6n,当压缩量在1.5mm以内时,压缩量与应力呈线性变化,随着加水量从0.04g增加到0.06g,泡沫的弹性模量逐渐增大,当加水量增加到0.07g时,泡沫的弹性模量突然减小,低于加水量为0.04g时的泡沫的弹性模量,随后,泡沫的弹性模量随着加水量的增加而增大。

54.图6中a)是不同加水量下泡沫的最大拉伸应力,b)是相同体积不同加水量的泡沫质量。从图6中a)可以看出,当加水量为0.07g时泡沫最大拉伸应力为65.4n,优于加水量为0.05g和0.08g时的最大拉伸应力,但泡沫的质量是最低的,也就是说加水量为0.07g时膨胀率最高,同样用量的原料可以生成更大体积的泡沫,从而降低生产成本。

55.对实施例1和实施例2获得的泡沫进行力学性能比较,结果如图8所示。图8中a)是压缩力学性能的比较,b)是拉伸力学性能比较,c)是重复压缩的疲劳抗力。从图8中a)可以看出,当压应力小于45n时,底部的锥坑结构对试样的力学性能影响不大;而当应力大于45n时,可以看出,当两个样品受到相同的压缩应力时,底部具有锥坑结构的样品将有较大的压缩量,这表明底部的锥坑结构可以提高样品的柔韧性,当样品的上表面受到冲击时,会有更大的压缩量,进而缓冲时间更长,保护上表面的疏水微纳米结构,这也有助于将上表面的应力转移到底部的孔隙位置,从而降低上表面的压力。从图8中b)可以看出,底部有锥坑结构的样品(实施例2)可以承受95n的最大拉应力,而底部没有锥坑结构的样品(实施例1)在应力达到60n后就开始断裂,这表明底部的锥坑结构可以大大改善样品的拉伸性能。从图8中c)可以看出,当样品重复压缩90次时,其压缩曲线没有明显变化,这确保了样品在多次受到强烈冲击后仍能具有优异的力学性能。

56.实施例3

57.向一次性皮氏培养皿中加入2.5g聚氨酯发泡剂、1g固化剂和0.07g水,快速搅拌均匀,盖上并压上一个直径为5mm、高度为10mm的锥形阵列铁模。在65℃的真空干燥炉中老化,得到底面带锥坑的泡沫。

58.将40g聚二甲基硅氧烷(pdms)和4g sylgard 184固化剂混合均匀,倒入带有锥形凹坑的模具中,锥形凹坑直径为0.5mm,高度为2mm,将模具放入真空干燥箱中,在-0.4mpa条件下真空处理20min,然后取出模具。将制备好的泡沫的底面置于未固化的pdms上,然后在65℃下加热3h。pdms固化后,与泡沫结合在一起,最终样品是pdms上的微锥阵列,以及底侧具有锥坑阵列的聚氨酯泡沫。

59.将石墨烯均匀地涂覆在样品表面上,然后将0.35g六亚甲基四胺添加到100ml去离子水中,搅拌3分钟以完全溶解在去离子水中。电离水,然后加入0.74g硝酸锌,搅拌5min使其完全溶解,然后将制备的溶液放入反应器中,将样品放入反应器的溶液中,将反应器放入真空干燥炉中,在高温环境下95℃加热12h,反应后干燥样品,向真空干燥器中加入3ml氟

烷,将样品放入真空干燥器中,将干燥器抽真空至-0.04mpa,然后在真空中干燥。将装置置于真空干燥箱中,并在95℃下反应8h。此时,微锥被微纳米结构覆盖,使样品的上表面具有优异的疏水性能。其结构如图11-图12所示,形貌和防冰性能如图2所示。图2中a)、b)、c)分别是最终样品侧视图、底视图和俯视图,d)是在-5℃下放置在冷台上的样品的红外图像,水滴落在其上后,以及冷却前后的上表面。f,w是冷却前泡沫的上表面和水滴的平均温度,f,w是冷却后泡沫的上表面和水滴的平均温度。

60.从样品的侧视图可以清楚地看到,泡沫内部存在明显大小差异的孔隙,这是因为加水后产生的二氧化碳气体在泡沫成熟前没有脱离泡沫而形成较大孔隙。将疏水上表面具有小滴的泡沫置于-5℃的冷台上30分钟,泡沫上表面的平均温度从23.8℃降至22℃,泡沫上表面小滴的平均温度从18.5℃降至17.1℃。泡沫上表面上的微米和纳米结构储存大量空气,水滴的变化显著低于泡沫上表面的变化,并且泡沫上表面上的微米和纳米结构进一步延迟了泡沫上表面上水滴的冻结。

61.通过模拟进一步验证了底面锥坑结构对提高样品隔热性能的作用,模拟结果如图3所示。图3中a)、b)分别是底部没有锥坑结构的传热模拟的俯视图和侧视图,c)、d)分别是底部具有锥坑结构的热传递的俯视图和侧视图。从图中可以看出,底部无锥坑结构的图像最低温度为33℃,底部有锥坑结构的图像最低温度为30.6℃,由于底部设置为固定温度60℃,所以最高温度显示为60℃,a)图形表面为单色均匀分布,c)图形的表面可以看到相对较暗的颜色均匀地分布在表面上,并且这些颜色较暗的位置对应于底部具有7个锥坑结构的位置。由于锥坑结构的存在,底面与温度源的接触面积比没有锥形坑结构的底面小,在相同的加热时间下进行传输,上表面的温度也较低。随着底部加热时间的增加,上表面平均温度的变化如图4所示。图4中a)、b)分别是底部无锥坑结构和底部有锥坑结构的模型上表面平均温度随加热时间的变化。从a)、b)中可以清楚地看到,a)中曲线的斜率明显高于b)中曲线的斜率,这表明与底部没有锥坑结构的模型相比,底部有锥坑结构的模型上表面平均温度上升更慢,隔热性能更好。当加热时间为0.2s时,底部无锥坑结构的模型上表面平均温度为52.459℃,底部有锥坑结构的模型上表面的平均温度为49.923℃,说明底面锥坑结构的设计有助于进一步增强样品的隔热性能,验证了图1中i的实验结果的正确性。

62.此外,还模拟了其力学性能,模拟结果如图9所示。图9中a)、b)、c)分别是底部无锥坑结构模拟的俯视图、仰视图和侧视图,d)、e)、f)分别是底部有锥坑结构模拟的顶视图、仰视图和侧视图。从图中可以看出,底部有锥坑结构的模型上表面的应力明显低于底部没有锥坑结构模型的上表面应力,这主要体现在底部的锥坑结构对应的位置。底部有锥形坑结构的模型下表面的应力明显高于底部没有锥形坑结构模型下表面的应力。在底部增加锥坑结构后,模型的最大应力从11.8pa增加到33.6pa,最小应力从2.35pa减少到0.95pa,上表面的平均应力从4.5535pa降低到4.4895pa,压缩量从2.5178e-5mm增加到3.1999e-5mm。这是因为底面锥坑结构可以将上表面上的应力转移到底部,从而降低了结构上表面的应力,增加了结构下表面上的应力同时保护了上表面上的微纳疏水结构。最后测得样品上表面的接触比为165.3

°

,达到超疏水性标准,其扫描电子显微形貌图如图10所示。

63.以上结合实施例详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

64.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

65.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。