1.本发明涉及压裂液技术领域,具体涉及一种速溶抗盐表面活性剂压裂液及其制备方法和配液装置。

背景技术:

2.在油气田储层改造过程中,压裂液的性能起着至关重要的作用。在国内各类压裂液中,水基压裂液适用范围较广,因此被各大油气公司广泛使用。水基压裂液按其稠化剂的类型可分为植物胶压裂液、人工合成聚合物压裂液及表面活性剂压裂液等。植物胶压裂液具有携砂性好、耐温能力较好的特点,但其破胶液残渣含量较高,易腐败,对水质要求较高,配套助剂种类较多、配方复杂,现场配液工程中质量控制点较多,对施工工艺要求较高。人工合成聚合物压裂具有不易腐败、配套助剂较少、抗剪切性能较好等特点,但抗盐性能较差、摩阻偏高、交联过快,适应的范围较小,对现场的压裂设备及工艺要求较高,对于一些致密储层及高温储层无法顺利进行压裂改造。表面活性剂压裂液则是以表面活性剂为主剂,配合使用少量的助剂,即可形成粘弹性胶体,对水质要求较低等特点,因此被广泛关注。

3.上世纪末清洁型水基压裂液(clearfrac)的诞生及ves压裂液在川渝地区的应用,开启了表面活性剂压裂液研究开发的新征程。李谦定等开发了一种十八烷基表面活性剂压裂液,耐温可达110℃,压裂液遇盐水和煤油后可迅速破胶。段玉秀等采用yts对表面活性剂压裂液进行了破胶实验研究,为ves压裂的破胶提供了新的思路。张福铭等合成并制备了一种pa-ves120压裂液,研究表明该压裂液耐温性能约为120,可采用2%混苯、原油作为破胶剂,2h可完全破胶,破胶液岩心伤害约在10%左右。张锋三等优选了棕榈酸甲酯磺酸钠、十八醇复配后形成了一种稠化剂,在该稠化剂中加入3.5%nacl后制得了一种压裂液,耐温抗剪切能力约在80℃。朱红军、牛华等合成了一种双子表面活性剂,并与氯化钠井组份筛选后形成了一种压裂液,其压裂液粘弹性较好,耐温能力可达95℃。戚建平等开发了一种甜菜碱表面活性剂稠化剂,该稠化剂具有可生物降解的特性,且粘弹性良好,增稠效果较佳,耐温约在80℃。

4.目前表面活性剂压裂液抗盐较差,且在低温条件下溶解分散型很差,不能满足北方油气田初冬季施工的要求,且耐温性能、粘弹性有待于进一步提高。

技术实现要素:

5.本发明目的在于提供一种速溶抗盐表面活性剂压裂液及其制备方法和配液装置,以克服上述技术缺陷。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种速溶抗盐表面活性剂压裂液,包括以下按重量份数计的组分:

8.基液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

98.0~99.5份,

9.粘弹增效剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2.0份;

10.所述基液按重量份数计,包括以下组分:

11.速溶抗盐表面活性剂

ꢀꢀꢀꢀ

1.0~3.0份,

12.水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

97.0~99.0份。

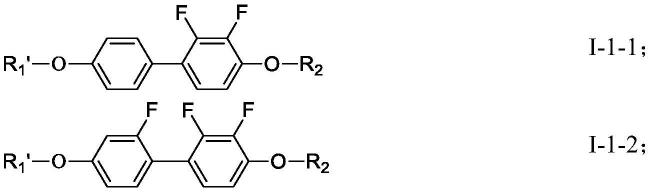

13.进一步地,所述速溶抗盐表面活性剂按重量份数计,包括以下组分:长链烯烃10~18份、芥酸14~20份、n,n-二甲基-1,3-丙二胺35~40份、引发剂0.1~0.5份、溶剂16~21.9份。

14.优选地,所述长链烯烃是碳原子个数为14~20的直链烯烃;

15.所述引发剂为过硫酸铵、过硫酸钾中的一种;

16.所述溶剂为甲醇,乙醇或异丙醇的一种。

17.进一步地,上述速溶抗盐表面活性剂的制备方法为:

18.在具有冷凝回流管的三口烧瓶中加入10~18份长链烯烃、14~20份的芥酸、35~40份的n,n-二甲基-1,3-丙二胺、0.1~0.5份的引发剂和16~21.9份的溶剂,在120℃~130℃的温度条件下搅拌回流6~8h,结束后抽滤,得到中间产品;

19.中间产品加入10~15份的水后置于三口烧瓶中,用滴液漏向其中加入氯乙酸钠缓冲溶液,在85~95℃的温度条件下回流2~3h,回流结束,利用旋转蒸发仪蒸发除去溶剂后,即得速溶抗盐表面活性剂。

20.所述粘弹增效剂为聚电解质、烷基磺酸钠、烷基羧酸钠的一种或几种。

21.优选地,所述聚电解质为聚丙烯酸钠,分子量为10000~12000;所述烷基磺酸钠盐的碳原子个数为10~12个;所述烷基羧酸钠盐的碳原子数为10~12个。

22.本发明进一步保护一种速溶抗盐表面活性剂压裂液的制备方法,包括以下步骤,

23.s1.制备速溶抗盐表面活性剂

24.速溶抗盐表面活性剂的制备方法为:

25.在具有冷凝回流管的三口烧瓶中加入10~18份长链烯烃、14~20份的芥酸、35~40份的n,n-二甲基-1,3-丙二胺、0.1~0.5份的引发剂和16~21.9份的溶剂,在120℃~130℃的温度条件下搅拌回流6~8h,结束后抽滤,得到中间产品;

26.中间产品加入少量水后置于三口烧瓶中,用滴液漏向其中加入氯乙酸钠缓冲溶液,在90℃的温度条件下回流2h,回流结束,利用旋转蒸发仪蒸发除去溶剂后,即得速溶抗盐表面活性剂;

27.s2.配制基液

28.基液的配制方法为:将97.0~99.0重量份的配液水或地层采出水输送至混砂车中,开启搅拌器搅拌0.5~1min后启动混砂车液添泵,加入1~3重量份的速溶抗盐表面活性剂,搅拌0.5~1min即可获得基液;

29.s3.配制压裂液

30.压裂液的配制方法为:向配制好的98.0~99.5重量份的基液中加入0.5~2.0重量份的粘弹增效剂,搅拌0.5~1.5min,即得到速溶抗盐表面活性剂压裂液。

31.在0℃的温度条件下,该速溶抗盐表面活性剂压裂液可在40s内完全溶胀。

32.本发明进一步保护一种速溶抗盐表面活性剂压裂液的配液装置,包括第一混砂车、第二混砂车和压裂车,第一混砂车上设置有进液口和出液口,清水或压裂返排液或经过处理的地层采出水通过进液管线与第一混砂车的进液口相连,第一混砂车的出液口与第二混砂车的进液口相连,第二混砂车的出液口与压裂车进口连接,压裂车出口通过出液管线

连接至井口;

33.所述第一混砂车上还连接有第一液添泵和第二液添泵,其中,第一液添泵用于向第一混砂车内泵注清水或压裂返排液或经过处理的地层采出水,第二液添泵用于向第一混砂车内泵注速溶抗盐表面活性剂;

34.所述第二混砂车上还连接有第三液添泵和第四液添泵,其中,第三液添泵用于向第二混砂车内泵注速溶抗盐表面活性剂,第四液添泵用于向第二混砂车内泵注粘弹增效剂。

35.作为本发明的进一步优化或/和改进,在第一混砂车和第二混砂车之间连接有缓冲罐。

36.本发明采用了一种速溶抗盐表面活性剂,并加入了一种亲水基团,使表面活性剂稠化剂在0~5℃下具有良好的分散性,能够快速的溶解、溶胀,逐步形成小聚集体、球状胶束、网状胶束,从而形成粘弹性流体。该压裂液在加入抗盐成分后使压裂液的抗盐性显著提高,抗盐能力高达100000mg/l,压裂液返排液、地层采出水经过简单过滤后可再次用于配制压裂液,实现了返排液、地层采出水的回收利用,环境友好性良好。

37.本发明的有益效果是:

38.1.该表面活性剂在低温条件下具有良好的溶解分散性,在温度为0~5℃时,表面活性剂可在40s内完全溶胀。

39.2.该表面活性剂压裂液抗盐性能有了进一步提高,在水矿化度100000mg/l以内,均能快速溶解分散,并形成良好的粘弹性液体。

40.3.该压裂液采用聚电解质和烷基磺酸钠盐、烷基羧酸钠盐为粘弹性增效剂,有效提高了压裂液耐温抗剪切能力,耐温可达130℃。

41.4.该表面活性剂压裂液破胶液残渣含量小于5mg/l,岩心伤害率小于8%,对油气层压裂液伤害较小。

42.5.该表面活性剂压裂液具有良好的可回收性,返排液、地层采出水经简单过滤后,加入一定量的表面活性剂、粘弹增效剂即可再次配制压裂液,可实现返排液、采出水的重复利用。

43.6.该表面活性剂可使用采出水配制压裂液,减少了水资源的浪费,同时可有效维持地层的原始平衡,有利于储层保护。

附图说明

44.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的设计方案和附图。

45.图1为速溶抗盐表面活性剂压裂液的配液装置示意图。

46.附图标记说明:

47.1、第一混砂车;

48.2、第二混砂车;

49.3、压裂车;

50.4、缓冲罐;

51.5、井口;

52.6、第一液添泵;

53.7、第二液添泵;

54.8、第三液添泵;

55.9、第四液添泵;

56.10、收集池。

57.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

具体实施方式

58.结合以下本发明的优选实施方法的详述以及包括的实施例可进一步地理解本发明的内容。除非另有说明,本文中使用的所有技术及科学术语均具有与本发明所属领域普通技术人员的通常理解相同的含义。如果现有技术中披露的具体术语的定义与本发明中提供的任何定义不一致,则以本发明中提供的术语定义为准。

59.在本发明的描述中,需要说明的是,实施例中采用的实施条件可以根据具体实验环境做进一步调整,未注明的实施条件通常为常规实验中的条件。本发明中所提及的制备方法如无特殊说明则均为常规方法;下述实施例中提及的各种化学试剂和化学用品如无特殊说明,均为现有技术中公知公用的化学试剂和化学用品。

60.本发明提供了一种速溶抗盐表面活性剂压裂液,包括以下按重量份数计的组分:

61.基液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

98.0~99.5份,

62.粘弹增效剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2.0份。

63.进一步地,所述基液按重量份数计,包括以下组分:

64.速溶抗盐表面活性剂

ꢀꢀꢀꢀ

1.0~3.0份,

65.水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

97.0~99.0份。

66.作为本发明的进一步优化或/和改进,速溶抗盐表面活性剂按重量份数计,包括以下组分:长链烯烃10~18份、芥酸14~20份、n,n-二甲基-1,3-丙二胺35~40份、引发剂0.1~0.5份、溶剂16~21.9份。

67.进一步地,上述速溶抗盐表面活性剂的制备方法为:

68.在具有冷凝回流管的三口烧瓶中加入10~18份长链烯烃、14~20份的芥酸、35~40份的n,n-二甲基-1,3-丙二胺、0.1~0.5份的引发剂和16~21.9份的溶剂,在120℃~130℃的温度条件下搅拌回流6~8h,结束后抽滤,得到中间产品;

69.中间产品加入10~15份的水后置于三口烧瓶中,用滴液漏向其中加入氯乙酸钠缓冲溶液,在85~95℃的温度条件下回流2~3h,回流结束,利用旋转蒸发仪蒸发除去溶剂后,即得速溶抗盐表面活性剂。

70.进一步地,上述粘弹增效剂为聚电解质、烷基磺酸钠、烷基羧酸钠的一种或几种。粘弹增效剂可与速溶抗盐表面活性剂分子发生电中和反应,可大幅降低表面活性剂的聚集浓度,同时增效剂分子链从原始的舒展形态变成弯曲状态,另一方面,粘弹增效剂链与速溶抗盐表面活性剂分子在水溶液通过疏水作用结合,使得表面活性剂剂临界聚集浓度大幅下

降,能够在较低浓度下形成有效的聚集体,速溶抗盐表面活性剂结合的更密集、更牢固,从而提高了压裂液耐温性能。

71.作为本明的进一步优化或/和改进,聚电解质为聚丙烯酸钠,分子量为10000~12000。烷基磺酸钠盐的烷基链碳原子个数为10~12个。烷基羧酸钠盐的烷基链碳原子数为10~12个。

72.本发明进一步保护一种速溶抗盐表面活性剂压裂液的制备方法,包括以下步骤,

73.s1.制备速溶抗盐表面活性剂

74.速溶抗盐表面活性剂的制备方法为:

75.在具有冷凝回流管的三口烧瓶中加入10~18份长链烯烃、14~20份的芥酸、35~40份的n,n-二甲基-1,3-丙二胺、0.1~0.5份的引发剂和16~21.9份的溶剂,在120℃~130℃的温度条件下搅拌回流6~8h,结束后抽滤,得到中间产品;

76.中间产品加入少量水后置于三口烧瓶中,用滴液漏向其中加入氯乙酸钠缓冲溶液,在90℃的温度条件下回流2h,回流结束,利用旋转蒸发仪蒸发除去溶剂后,即得速溶抗盐表面活性剂;

77.s2.配制基液

78.基液的配制方法为:将97.0~99.0重量份的配液水或地层采出水输送至混砂车中,开启搅拌器搅拌0.5~1min后启动混砂车液添泵,加入1~3重量份的速溶抗盐表面活性剂,搅拌0.5~1min即可获得基液;

79.s3.配制压裂液

80.压裂液的配制方法为:向配制好的98.0~99.5重量份的基液中加入0.5~2.0重量份的粘弹增效剂,搅拌0.5~1.5min,即得到速溶抗盐表面活性剂压裂液。

81.本发明进一步保护一种速溶抗盐表面活性剂压裂液的配液装置,包括第一混砂车1、第二混砂车2和压裂车3,第一混砂车1上设置有进液口和出液口,清水或压裂返排液或经过处理的地层采出水通过进液管线与第一混砂车1的进液口相连,第一混砂车1的出液口与第二混砂车2的进液口相连,第二混砂车2的出液口与压裂车3进口连接,压裂车3出口连接出液管线,出液管线的另一端伸入井口5内;进一步地,第一混砂车1上还连接有第一液添泵6和第二液添泵7,其中,第一液添泵6用于向第一混砂车1内泵注清水或压裂返排液或经过处理的地层采出水,第二液添泵7用于向第一混砂车1内泵注速溶抗盐表面活性剂;第二混砂车2上还连接有第三液添泵8和第四液添泵9,其中,第三液添泵8用于向第二混砂车2内泵注速溶抗盐表面活性剂,进一步对速溶抗盐表面活性剂的注入量进行精细调整,第四液添泵9用于向第二混砂车2内泵注粘弹增效剂。

82.为了使初始配制的液体均一,进一步保证液体的稳定性,本发明在第一混砂车1和第二混砂车2之间设置有缓冲罐4。

83.作为本发明的进一步优化或/和改进,井口的返排液或地层采出水经沉降、过滤后通过管线输送至收集池10,第二液添泵7将收集池10内的经过沉降、过滤处理后的返排液或地层采出水泵入第一混砂车1。

84.速溶抗盐表面活性剂在低温溶解溶胀较慢,该速溶抗盐表面活性剂加入了亲水基团后,可在0~5℃下快速溶解分散,提高了配液的质量,可实现与混砂车联作,形成配液、混砂、压裂的同步,提高了施工的效率,在现场具有较强的可操性。

85.值得一提的是,该压裂液在加入抗盐成分后使压裂液的抗盐性显著提高,可在矿化度小于100000mg/l时均能形成良好压裂液,压裂液返排液、地层采出水经过简单过滤后可再次用于配制压裂液,实现了返排液、地层采出水的回收利用,环境友好性良好。

86.下面结合实施例对本发明作进一步描述:

87.实施例1

88.本实施例公开了一种速溶抗盐表面活性剂压裂液,具体制备方法如下:

89.量取现场配液水490ml,在0℃的温度条件下进行配液。将搅拌器转速调整至500~600rad/min,加入6.0g所制得的表面活性剂,搅拌1min,得压裂液基液,随后向基液中加入4.0g粘弹性增效剂,在500rad/min的转速下搅拌0.5~1.0min,制得速溶抗盐表面活性剂压裂液。

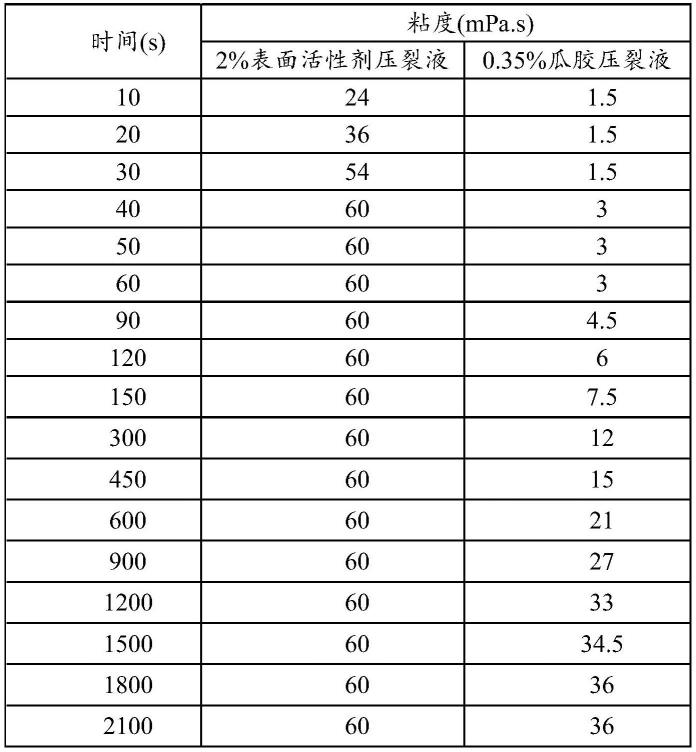

90.溶胀实验

91.490ml清水 6.0g速溶抗盐表面活性剂压裂液,在2℃、500~600rad/min条件下连续搅拌,用六速旋转粘度仪测不同时间间隔后的溶胀、起粘效果。

92.测试实验结果如下表1:

93.表1速溶抗盐表面活性剂压裂液低温溶胀、起粘实验

94.时间(s)粘度(mpa.s)10242036305440605060606090601206015060

95.从上表实验数据可知,该压裂液在30s内溶胀起粘率达到了90%,当时间大于40s时,溶胀起粘率为100%,说明该压裂液在低温下易于溶胀,起粘较好,克服了常规稠化剂在低温不易溶胀、起粘效果较差的问题。

96.实施例2:

97.本实施例公开了一种速溶抗盐表面活性剂压裂液,具体制备方法如下:

98.量取现场配液水491ml,在4℃的温度条件下进行配液。将搅拌器转速调整至500~600rad/min,加入5.0g所制得的表面活性剂,搅拌1min,得压裂液基液,随后向基液中加入4.0g粘弹性增效剂,在500~600rad/min的转速下搅拌0.5~1.0min,制得速溶抗盐表面活性剂压裂液。

99.取上述表面活性剂压裂液在pvs流变仪上进行耐温抗剪切性能测试,耐温能力可达130℃,在90℃、100rad/min、170s-1下剪切1.5h,粘度均保持在33mpa.s以上,表明该压裂液可满足90℃储层的压裂施工要求。

100.实施例3:

101.本实施例公开了一种压裂液的配制装置,如图1所示,包括第一混砂车1、第二混砂

车2和压裂车3,第一混砂车1上设置有进液口和出液口,第一混砂车1上还设置有搅拌器,第一混砂车1上还连接有第一液添泵6和第二液添泵7,第二混砂车2上连接有第三液添泵8和第四液添泵9,清水或压裂返排液或经过处理的地层采出水通过进液口加入混砂车1;速溶抗盐表面活性剂通过第二液添泵7加入混砂车1,粘弹性增效剂通过第四液添泵9加入第二混砂车2,第二混砂车2的出液口与压裂车3进口连接,压裂车3出口与井口相连。

102.将12-xx井第1段压裂液返排液经过滤后,储存于蓄水罐中。启动第一混砂车泵入过滤后的返排液,启动混砂车搅拌器至30~60rad/min,搅拌0.5min后启动第二液添泵7加入1.0%速溶抗盐表面活性剂,搅拌1.0min,然后通过第四液添泵9加入0.8%粘弹性增效剂,搅拌0.5~1.0min即得粘弹性压裂液。现场施工过程中压裂液最大砂比约40%,施工过程中压力平稳,携砂性能良好。

103.上述压裂液适用于90℃油层的压裂施工。

104.实施例4:

105.将白2x1井压裂返排液及大量采出水经过滤后,储存于蓄水罐中。现场测得该井采出水含量约为97000mg/l,启动第一混砂车泵入过滤后的返排液,启动混砂车搅拌器至30~60rad/min,搅拌0.5~1min后启动第二液添泵7,加入1.2%速溶抗盐表面活性剂,搅拌0.5~1.0min,然后通过第四液添泵9加入1.0%粘弹性增效剂,搅拌0.5~1.0min压裂液均未出现分层、不交联等现象,形成压裂液交联良好,表明该压裂液具有良好的抗盐性。该压裂液用于同井场同层为白2x2井压裂,现场施工过程中压裂液最大砂比约40%,施工过程中压力平稳,施工顺利。

106.上述压裂液的抗盐性可达到100000mg/l。

107.实施例5:

108.启动第一混砂车泵入过滤后的返排液,启动混砂车搅拌器至30~90rad/min,搅拌0.5~1min后启动第二液添泵7,加入2.0%速溶抗盐表面活性剂,搅拌0.5~1.0min,然后启动第三液添泵8、第四液添泵9,分别加入0.5%速溶抗盐表面活性剂、1.5%粘弹性增效剂,搅拌0.5~1min即得粘弹性压裂液。该压裂液在苏14-1x井进行了压裂施工,井深约4000米,储层温度约130℃,最大砂比40%,平均砂比36.5%,施工过程中压力平稳,携砂性能良好。

109.上述压裂液适用于130℃储层的压裂施工。

110.对比例

111.将瓜胶及制得的表面活性剂配制成压裂液,对比通用瓜胶压裂液及该表面活性剂压裂液的低温溶解、起粘性能,实验结果如下。

112.表2瓜胶压裂液与该表面活性剂压裂液低温溶解、起粘对比

[0113][0114]

表2实验数据可知,所制得的表面活性剂压裂液在40s可完全溶解、起粘,而瓜胶压裂液则需要30min上才完成溶解、起粘。

[0115]

将含有砂粒的胍胶压裂液及本专利中所获得的表面活性剂压裂液在30℃、60℃放置,测定其沉砂速度,考察其携砂性。

[0116]

表3胍胶压裂液与本发明的表面活性剂压裂液沉砂速率

[0117][0118][0119]

由表3实验数据可知,所制得的表面活性剂压裂液沉砂速率较之瓜胶压裂液小,因此具有良好的携砂性。

[0120]

综上,本发明采用了一种速溶抗盐表面活性剂,并加入了一种亲水基团,在0~5℃的温度条件下具有良好的分散性,能够快速的溶解、溶胀,逐步形成小聚集体、球状胶束、网状胶束,从而形成粘弹性流体。解决了常规稠化剂在低温情况下分散溶胀较差的问题,同时

该压裂液具有良好的耐温性能,抗盐性能较佳。

[0121]

需要说明的是,在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

[0122]

除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0123]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。