1.本发明涉及特种涂料技术领域,具体说是一种超耐温有机硅耐烧蚀抗流挂隔热涂料及其制备方法。

背景技术:

2.耐烧蚀隔热涂料在冶金、发电等领域均有着广泛应用,耐烧蚀隔热涂料需要利用自身相变吸热和质量交换来达到防热目的,在航空航天领域的火箭外壳体热防护中也被广泛使用,因为火箭的飞行速度很快,在大气阻滞和摩擦作用下,会产生严重的表面气动加热现象,使火箭表面温度升至1000℃以上,因此需要耐烧蚀隔热涂料对火箭进行热防护,避免火箭的飞行失败。

3.耐烧蚀隔热涂料能够对涂覆的设备起到良好的防腐、隔热效果,还能为设备正常运转提供可靠保障,由于其特殊的用途和使用环境,因此其密度越低越好。密度越小,对使用设备的重力负担越小,并且由于使用环境多变,对其高低温交变环境的要求也较高,在高低温交变环境下不开裂。

4.耐烧蚀隔热材料可以分为环氧树脂类、硅橡胶轻质、有机硅树脂类;其中环氧树脂为基体的耐烧蚀隔热材料具有烧蚀效率高、粘接性能好、成本低的特性,但是涂层的韧性差,涂层易开裂、易剥落,对高低温交变环境的适应力差;硅橡胶轻质隔热涂料虽然其密度小,在航空航天中对设备的重力负担小,但是其在高低温交变环境下容易开裂,不能满足复杂多变的使用环境;另外,现有的有机硅耐高温隔热涂料耐温普遍在700℃以下,高温烧蚀不能满足航空航天领域的要求,并且涂层需多道施工,涂装工艺相对繁琐。

技术实现要素:

5.为解决上述问题,本发明的目的是提供一种超耐温有机硅耐烧蚀抗流挂隔热涂料及其制备方法,超耐温有机硅耐烧蚀抗流挂涂料采用特种有机硅生产工艺,添加高温烧结填料,在高温状态下形成瓷化涂层,具有良好的耐温性、耐烧蚀性并具有良好的隔热效果。

6.本发明为实现上述目的,通过以下技术方案实现:

7.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,以重量份计,由以下原料组成:纳米二氧化硅分散液10~15份,酚醛改性醇溶性有机硅树脂20~25份,云母粉30~35份,硅烷改性碳纤维8~10份,陶瓷粉5~8份,铝酸酯包覆的泡沫陶瓷颗粒10~13份,氧化锌3.5~5份,碳化硅3.5~5份,膨胀微球0.5~0.8份,玻璃粉3.2~5份,气相二氧化硅0.2~0.6份,有机膨润土0.1~0.4份和无水乙醇10~20份;

8.所述酚醛改性醇溶性有机硅树脂按照以下步骤制备得到:

9.①

将正硅酸乙酯和乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以60~70ml/min的速度滴加到反应釜中,控制反应温度35~45℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在4~6分钟时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

10.所述正硅酸乙酯和乙醇的质量比为30:60~70;所述正硅酸乙酯中二氧化硅的含量为35~40%;

11.所述盐酸水溶液的质量浓度为0.8~1.2%;

12.②

以重量份计,将34~36份甲基三乙氧基硅烷、5~6份二甲基二乙氧基硅烷、10~15份二苯基二乙氧基硅烷依次加入配料槽中,降温至-5~0℃,向配料槽中依次加入10~15份甲苯和8~10份丁酮,加入过程中控制配料槽的温度在5℃以下,分散30~40分钟,得到硅烷混合液;

13.将60~65份质量浓度30~35%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2~2.5l/min,滴加过程中控制反应釜的温度为10~15℃,得到硅烷水解液;

14.③

将步骤

②

所得硅烷水解液加入到20~25份步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.02~0.03份催化剂混合液,向其中加入20~25份无水乙醇,搅拌混匀,降温至20~30℃,得到醇溶性有机硅树脂;

15.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比2~3:1~2:7混合得到;

16.④

将步骤

③

所得醇溶性有机硅树脂和硼酚醛树脂乙醇溶液按照质量比4~6:1混合,加热至60~65℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

17.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为45~55%;

18.所述硅烷改性碳纤维通过以下步骤制备得到:

19.将长度为8~10mm的短切碳纤维加入到质量浓度为5~10%的硅烷偶联剂-乙醇溶液中,搅拌混匀,140~150℃下烘干2~3小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为乙烯基三乙氧基硅烷、硅烷偶联剂kh550或硅烷偶联剂kh560;

20.短切碳纤维和硅烷偶联剂-乙醇溶液的质量比为1:1~3;

21.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

22.将泡沫陶瓷颗粒在115~120℃的烘箱中烘烤1.5~2小时,放置至20~30℃后加入混料机中,开启搅拌,分次将铝酸酯加入到干粉混料机中,加热至75~80℃,分散1~2小时,降温至40℃以下,停止搅拌,放置至20~30℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;铝酸酯的加入次数可以根据实际需要进行调整,一般分3~5次即可,分次加入可以使铝酸酯在泡沫陶瓷颗粒中分布的更均匀,分散速度加快,否则铝酸酯容易团聚;

23.其中泡沫陶瓷颗粒和铝酸酯的质量比为100:2~4。

24.优选的,所述纳米二氧化硅分散液按照以下步骤制备得到:

25.⑴

将粒径为15~20nm的二氧化硅烘干,加入到55~60℃的硅烷-乙醇溶液中,超声分散1~1.5小时,得到分散液,备用;

26.所述硅烷-乙醇溶液是由γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙醇混合按照质量比1~1.2:100得到;

27.⑵

将无水乙醇加入分散釜中,开启搅拌向其中加入柠檬酸,然后加入步骤

⑴

所得分散液,分散1~2小时后,向其中加入三乙醇胺,调节ph至6~7,360目振动筛过滤,得到纳米二氧化硅分散液;

28.其中二氧化硅、硅烷-乙醇溶液、无水乙醇、柠檬酸的质量体积比为1kg:2~2.1l:2

~2.2l:0.02~0.03kg。

29.优选的,所述云母粉的粒径为300~400目。

30.优选的,所述玻璃粉的粒径为5000~8000目。

31.本发明还包括一种超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,以重量份计,在球磨机中依次加入酚醛改性醇溶性有机硅树脂20~25份,云母粉30~35份,硅烷改性碳纤维8~10份,氧化锌3.5~5份,碳化硅3.5~5份,铝酸酯包覆的泡沫陶瓷颗粒10~13份,陶瓷粉5~8份,玻璃粉3.2~5份和无水乙醇10~20份球磨搅拌得到混合物,研磨至30~40微米,向其中加入纳米二氧化硅分散液10~15份,膨胀微球0.5~0.8份,气相二氧化硅0.2~0.6份和有机膨润土0.1~0.4份,搅拌分散25~30分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料;

32.所述酚醛改性醇溶性有机硅树脂按照以下步骤制备得到:

33.①

将正硅酸乙酯和乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以60~70ml/min的速度滴加到反应釜中,控制反应温度35~45℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在4~6分钟时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

34.所述正硅酸乙酯和乙醇的质量比为30:60~70;所述正硅酸乙酯中二氧化硅的含量为35~40%;

35.所述盐酸水溶液的质量浓度为0.8~1.2%;

36.②

以重量份计,将34~36份甲基三乙氧基硅烷、5~6份二甲基二乙氧基硅烷、10~15份二苯基二乙氧基硅烷依次加入配料槽中,降温至-5~0℃,向配料槽中依次加入10~15份甲苯和8~10份丁酮,加入过程中控制配料槽的温度在5℃以下,分散30~40分钟,得到硅烷混合液;

37.将60~65份质量浓度30~35%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2~2.5l/min,滴加过程中控制反应釜的温度为10~15℃,得到硅烷水解液;

38.③

将步骤

②

所得硅烷水解液加入到20~25份步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.02~0.03份催化剂混合液,向其中加入20~25份无水乙醇,搅拌混匀,降温至20~30℃,得到醇溶性有机硅树脂;

39.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比2~3:1~2:7混合得到;

40.④

将步骤

③

所得醇溶性有机硅树脂和硼酚醛树脂乙醇溶液按照质量比4~6:1混合,加热至60~65℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

41.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为45~55%;

42.所述硅烷改性碳纤维通过以下步骤制备得到:

43.将长度为8~10mm的短切碳纤维加入到质量浓度为5~10%的硅烷偶联剂-乙醇溶液中,搅拌混匀,140~150℃下烘干2~3小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为乙烯基三乙氧基硅烷、硅烷偶联剂kh550或硅烷偶联剂kh560;

44.短切碳纤维和硅烷偶联剂-乙醇溶液的质量比为1:1~3;

45.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

46.将泡沫陶瓷颗粒在115~120℃的烘箱中烘烤1.5~2小时,放置至20~30℃后加入混料机中,开启搅拌,分次将铝酸酯加入到干粉混料机中,加热至75~80℃,分散1~2小时,降温至40℃以下,停止搅拌,放置至20~30℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

47.其中泡沫陶瓷颗粒和铝酸酯的质量比为100:2~4。

48.本发明相比现有技术具有以下优点:

49.本发明的超耐温有机硅耐烧蚀抗流挂隔热涂料,采用硼酚醛树脂改性的、特定甲基苯基比的醇溶性有机硅树脂作为基料,隔热涂料的产品耐热性、附着力和耐冲击性显著优于现有技术;经过硅烷预处理后的碳纤维,颗粒间的相互吸引力减小,排斥力增大,更容易分散,降低涂料的粘度,从而使涂覆时漆膜的厚度减小,起到降低涂料在火箭外壳上的重量的作用;

50.本发明的超耐温有机硅耐烧蚀抗流挂隔热涂料,采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷预处理纳米二氧化硅,一是提高纳米二氧化硅润湿性能,易于在乙醇中分散,二是提高成膜过程中纳米二氧化硅与有机硅树脂的结合力,进而提高树脂的耐温性能。第二步采用柠檬酸做分散剂,由于电荷排斥作用形成空间位阻,可保持纳米二氧化硅分散稳定性,三乙醇胺用于调节ph值,有一定的增稠效果,提高体系稳定性。

51.本发明的超耐温有机硅耐烧蚀抗流挂隔热涂料,采用铝酸酯包覆泡沫陶瓷颗粒,通过键合作用提高其与树脂的结合力和亲合性;显著降低体系粘度,提高涂料生产的工艺性,另外由于粘度的降低有利于提高隔热填料的用量,使用量由未包覆时的8~10份增加到包覆后的10~13份,从而提高涂料的隔热性能,漆膜的导热系数由0.05~0.08w/(m

·

k)降低0.03~0.06w/(m

·

k);并且由于原料中含有膨胀微球,成膜过程中膨胀,涂层厚度为1.5~2mm,涂层密度仅为0.3~0.35g/cm3。

具体实施方式

52.本发明的酚醛改性醇溶性有机硅树脂是经过硼酚醛树脂改性的、含有甲基和苯基的有机硅树脂,其中甲基和苯基的摩尔比为4~4.5:1,200℃凝胶时间为200~260秒,摆杆硬度≥0.7。

53.本发明的纳米二氧化硅分散液可以外购,是由纳米二氧化硅分散在乙醇中得到,其中二氧化硅含量为15~20%,粒径为15~20nm。

54.本发明中的采用的硼酚醛树脂由北京玻钢院复合材料有限公司生产。

55.以下结合具体实施例来对本发明作进一步的描述。

56.实施例1

57.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,由以下原料组成:纳米二氧化硅分散液10kg,酚醛改性醇溶性有机硅树脂20kg,云母粉30kg,硅烷改性碳纤维8kg,陶瓷粉5kg,铝酸酯包覆的泡沫陶瓷颗粒10kg,氧化锌3.5kg,碳化硅3.5kg,膨胀微球0.5kg,玻璃粉3.2kg,气相二氧化硅0.2kg,有机膨润土0.1kg和无水乙醇10kg;

58.酚醛改性醇溶性有机硅树脂,按照以下步骤制备得到:

59.①

将3kg正硅酸乙酯和6kg乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以60ml/min的速度滴加到反应釜中,控制反应温度35℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在4分钟

时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

60.所述正硅酸乙酯中二氧化硅的含量为35%;

61.所述盐酸水溶液的质量浓度为0.8%;

62.②

将17kg甲基三乙氧基硅烷、2.5kg二甲基二乙氧基硅烷、5kg二苯基二乙氧基硅烷依次加入配料槽中,降温至-5℃,向配料槽中依次加入5kg甲苯和4kg丁酮,加入过程中控制配料槽的温度在5℃以下,分散30分钟,得到硅烷混合液;

63.将30kg质量浓度30%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2l/min,滴加过程中控制反应釜的温度为10℃,得到硅烷水解液;

64.③

将步骤

②

所得硅烷水解液加入到10kg步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.02kg催化剂混合液,向其中加入10kg无水乙醇,搅拌混匀,降温至20℃,得到醇溶性有机硅树脂;

65.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比2:1:7混合得到;

66.④

取20kg步骤

③

所得醇溶性有机硅树脂和5kg硼酚醛树脂乙醇溶液混合,加热至60℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

67.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为45%;

68.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

69.将10kg泡沫陶瓷颗粒在115℃的烘箱中烘烤1.5小时,放置至20℃后加入混料机中,开启搅拌,分次将0.2kg铝酸酯加入到干粉混料机中,加热至75℃,分散1小时,降温至40℃以下,停止搅拌,放置至20℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

70.所述硅烷改性碳纤维通过以下步骤制备得到:

71.将8kg长度为8~10mm的短切碳纤维加入到8kg质量浓度为5%的硅烷偶联剂-乙醇溶液中,搅拌混匀,140℃下烘干2小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为乙烯基三乙氧基硅烷。

72.实施例2

73.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,由以下原料组成:纳米二氧化硅分散液15kg,酚醛改性醇溶性有机硅树脂25kg,云母粉35kg,硅烷改性碳纤维10kg,陶瓷粉8kg,铝酸酯包覆的泡沫陶瓷颗粒13kg,氧化锌5kg,碳化硅5kg,膨胀微球0.8kg,玻璃粉5kg,气相二氧化硅0.6kg,有机膨润土0.4kg和无水乙醇~20kg;

74.所述酚醛改性醇溶性有机硅树脂,按照以下步骤制备得到:

75.①

将6kg正硅酸乙酯和14kg乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以70ml/min的速度滴加到反应釜中,控制反应温度45℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在6分钟时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

76.所述正硅酸乙酯中二氧化硅的含量为40%;所述盐酸水溶液的质量浓度为1.2%;

77.②

将18kg甲基三乙氧基硅烷、3kg二甲基二乙氧基硅烷、7.5kg二苯基二乙氧基硅烷依次加入配料槽中,降温至0℃,向配料槽中依次加入7.5kg甲苯和5kg丁酮,加入过程中控制配料槽的温度在5℃以下,分散40分钟,得到硅烷混合液;

78.将32.5kg质量浓度35%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷

混合液,滴加速度为2.5l/min,滴加过程中控制反应釜的温度为15℃,得到硅烷水解液;

79.③

将步骤

②

所得硅烷水解液加入到12.5kg步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.015kg催化剂混合液,向其中加入12.5kg无水乙醇,搅拌混匀,降温至30℃,得到醇溶性有机硅树脂;

80.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比3:2:7混合得到;

81.④

取步骤

③

所得醇溶性有机硅树脂24kg和硼酚醛树脂乙醇溶液4kg混合,加热至65℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

82.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为55%;

83.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

84.将20kg泡沫陶瓷颗粒在120℃的烘箱中烘烤2小时,放置至30℃后加入混料机中,开启搅拌,分次将0.8kg铝酸酯加入到干粉混料机中,加热至80℃,分散2小时,降温至40℃以下,停止搅拌,放置至30℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

85.所述硅烷改性碳纤维通过以下步骤制备得到:

86.将10kg长度为8~10mm的短切碳纤维加入到30kg质量浓度为10%的硅烷偶联剂-乙醇溶液中,搅拌混匀,150℃下烘干3小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为硅烷偶联剂kh550。

87.实施例3

88.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,由以下原料组成:纳米二氧化硅分散液12kg,酚醛改性醇溶性有机硅树脂22kg,云母粉32kg,硅烷改性碳纤维8.5kg,陶瓷粉6kg,铝酸酯包覆的泡沫陶瓷颗粒11kg,氧化锌4kg,碳化硅4kg,膨胀微球0.6kg,玻璃粉3.5kg,气相二氧化硅0.3kg,有机膨润土0.2kg和无水乙醇12kg;

89.所述玻璃粉的粒径为5000~6000目;所述云母粉的粒径为300~350目;

90.所述纳米二氧化硅分散液按照以下步骤制备得到:

91.⑴

将粒径为15~18nm的二氧化硅10kg烘干,加入到55℃的硅烷-乙醇溶液20l中,超声分散1小时,得到分散液,备用;

92.所述硅烷-乙醇溶液是由γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙醇混合按照质量比1:100得到;

93.⑵

将20l无水乙醇加入分散釜中,开启搅拌向其中加入0.2kg柠檬酸,然后加入步骤

⑴

所得分散液,分散1小时后,向其中加入三乙醇胺,调节ph至6,360目振动筛过滤,得到纳米二氧化硅分散液;

94.所述酚醛改性醇溶性有机硅树脂,按照以下步骤制备得到:

95.①

将6kg正硅酸乙酯和13.6kg乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以65ml/min的速度滴加到反应釜中,控制反应温度38℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在4.5分钟时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

96.所述正硅酸乙酯中二氧化硅的含量为38%;所述盐酸水溶液的质量浓度为0.9%;

97.②

将17.5kg甲基三乙氧基硅烷、2.75kg二甲基二乙氧基硅烷、7kg二苯基二乙氧基硅烷依次加入配料槽中,降温至-2℃,向配料槽中依次加入7kg甲苯和4.25kg丁酮,加入过

程中控制配料槽的温度在5℃以下,分散32分钟,得到硅烷混合液;

98.将31kg质量浓度32%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2.2l/min,滴加过程中控制反应釜的温度为14℃,得到硅烷水解液;

99.③

将步骤

②

所得硅烷水解液加入到11kg步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.013kg催化剂混合液,向其中加入12kg无水乙醇,搅拌混匀,降温至22℃,得到醇溶性有机硅树脂;

100.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比2.5:1.5:7混合得到;

101.④

取22.5kg步骤

③

所得醇溶性有机硅树脂和5kg硼酚醛树脂乙醇溶液混合,加热至62℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

102.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为48%;

103.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

104.将12kg泡沫陶瓷颗粒在116℃的烘箱中烘烤1.8小时,放置至24℃后加入混料机中,开启搅拌,分次将0.3kg铝酸酯加入到干粉混料机中,加热至76℃,分散1.5小时,降温至40℃以下,停止搅拌,放置至22℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

105.所述硅烷改性碳纤维通过以下步骤制备得到:

106.将9kg长度为8~10mm的短切碳纤维加入到18kg质量浓度为6%的硅烷偶联剂-乙醇溶液中,搅拌混匀,142℃下烘干2.5小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为硅烷偶联剂kh560。

107.实施例4

108.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,由以下原料组成:纳米二氧化硅分散液14kg,酚醛改性醇溶性有机硅树脂24kg,云母粉33kg,硅烷改性碳纤维8.5kg,陶瓷粉7kg,铝酸酯包覆的泡沫陶瓷颗粒12kg,氧化锌4.5kg,碳化硅4.5kg,膨胀微球0.7kg,玻璃粉4.5kg,气相二氧化硅0.5kg,有机膨润土0.3kg和无水乙醇18kg;

109.所述玻璃粉的粒径为6000~7000目;所述云母粉的粒径为350~380目;

110.所述纳米二氧化硅分散液按照以下步骤制备得到:

111.⑴

将粒径为18~20nm的二氧化硅15kg烘干,加入到60℃的硅烷-乙醇溶液31.5l中,超声分散1.5小时,得到分散液,备用;

112.所述硅烷-乙醇溶液是由γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙醇混合按照质量比1.2:100得到;

113.⑵

将33l无水乙醇加入分散釜中,开启搅拌向其中加入0.45kg柠檬酸,然后加入步骤

⑴

所得分散液,分散1~2小时后,向其中加入三乙醇胺,调节ph至7,360目振动筛过滤,得到纳米二氧化硅分散液;

114.所述酚醛改性醇溶性有机硅树脂,按照以下步骤制备得到:

115.①

将6kg正硅酸乙酯和13.6kg乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以62ml/min的速度滴加到反应釜中,控制反应温度40℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在5分钟时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

116.所述正硅酸乙酯中二氧化硅的含量为38%;所述盐酸水溶液的质量浓度为0.9%;

117.②

将17.2kg甲基三乙氧基硅烷、2.80kg二甲基二乙氧基硅烷、6.5kg二苯基二乙氧基硅烷依次加入配料槽中,降温至-2℃,向配料槽中依次加入6kg甲苯和4.80kg丁酮,加入过程中控制配料槽的温度在5℃以下,分散32分钟,得到硅烷混合液;

118.将32kg质量浓度30%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2.2l/min,滴加过程中控制反应釜的温度为12℃,得到硅烷水解液;

119.③

将步骤

②

所得硅烷水解液加入到11kg步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.012kg催化剂混合液,向其中加入11kg无水乙醇,搅拌混匀,降温至25℃,得到醇溶性有机硅树脂;

120.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比3:1:7混合得到;

121.④

取22kg步骤

③

所得醇溶性有机硅树脂和4kg硼酚醛树脂乙醇溶液混合,加热至62℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

122.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为50%;

123.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

124.将12kg泡沫陶瓷颗粒在118℃的烘箱中烘烤1.8小时,放置至25℃后加入混料机中,开启搅拌,分次将0.36kg铝酸酯加入到干粉混料机中,加热至78℃,分散1.5小时,降温至40℃以下,停止搅拌,放置至25℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

125.所述硅烷改性碳纤维通过以下步骤制备得到:

126.将9kg长度为8~10mm的短切碳纤维加入到13.5kg质量浓度为8%的硅烷偶联剂-乙醇溶液中,搅拌混匀,148℃下烘干2.5小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为乙烯基三乙氧基硅烷。

127.实施例5

128.一种超耐温有机硅耐烧蚀抗流挂隔热涂料,由以下原料组成:纳米二氧化硅分散液13kg,酚醛改性醇溶性有机硅树脂24kg,云母粉32kg,硅烷改性碳纤维9.5kg,陶瓷粉6kg,铝酸酯包覆的泡沫陶瓷颗粒12kg,氧化锌4kg,碳化硅4kg,膨胀微球0.7kg,玻璃粉4kg,气相二氧化硅0.5kg,有机膨润土0.2kg和无水乙醇15kg;

129.所述玻璃粉的粒径为7000~8000目;所述云母粉的粒径为380~400目;

130.所述纳米二氧化硅分散液按照以下步骤制备得到:

131.⑴

将粒径为15~16nm的二氧化硅10kg烘干,加入到58℃的硅烷-乙醇溶液20l中,超声分散1.2小时,得到分散液,备用;

132.所述硅烷-乙醇溶液是由γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙醇混合按照质量比1.1:100得到;

133.⑵

将无水乙醇21l加入分散釜中,开启搅拌向其中加入柠檬酸0.25kg,然后加入步骤

⑴

所得分散液,分散1.5小时后,向其中加入三乙醇胺,调节ph至6.5,360目振动筛过滤,在95℃下烘干1.5小时,得到纳米二氧化硅分散液;

134.所述酚醛改性醇溶性有机硅树脂,按照以下步骤制备得到:

135.①

将3kg正硅酸乙酯和6.6kg乙醇加入到反应釜中,在搅拌下,将盐酸水溶液加入到高位槽中,以68ml/min的速度滴加到反应釜中,控制反应温度40℃,得到正硅酸乙酯水解液;将正硅酸乙酯水解液和吗啉按照体积比9:1混合后检测凝胶时间,当凝胶时间在5分钟

时,停止滴加盐酸水溶液,所得正硅酸乙酯水解液备用;

136.所述正硅酸乙酯中二氧化硅的含量为38%;所述盐酸水溶液的质量浓度为1%;

137.②

将17.5kg甲基三乙氧基硅烷、2.7kg二甲基二乙氧基硅烷、6kg二苯基二乙氧基硅烷依次加入配料槽中,降温至-4℃,向配料槽中依次加入7kg甲苯和4.5kg丁酮,加入过程中控制配料槽的温度在5℃以下,分散35分钟,得到硅烷混合液;

138.将32kg质量浓度34%的乙醇水溶液加入到反应釜中,在搅拌下向其中滴加硅烷混合液,滴加速度为2.4l/min,滴加过程中控制反应釜的温度为14℃,得到硅烷水解液;

139.③

将步骤

②

所得硅烷水解液加入到12kg步骤

①

所得正硅烷乙酯水解液中,减压蒸馏去除溶剂,升温至110℃,向其中滴加0.015kg催化剂混合液,向其中加入12kg无水乙醇,搅拌混匀,降温至25℃,得到醇溶性有机硅树脂;

140.所述催化剂混合液由钛酸正丁酯、环烷酸锌和无水乙醇按照质量比2:2:7混合得到;

141.④

取步骤

③

所得醇溶性有机硅树脂25kg和硼酚醛树脂乙醇溶液5kg混合,加热至64℃,搅拌分散,得到酚醛改性醇溶性有机硅树脂;

142.所述硼酚醛树脂乙醇溶液中硼酚醛树脂的质量浓度为50%;

143.所述铝酸酯包覆的泡沫陶瓷颗粒按照以下步骤制备得到:

144.将12kg泡沫陶瓷颗粒在118℃的烘箱中烘烤2小时,放置至30℃后加入混料机中,开启搅拌,分次将0.36kg铝酸酯加入到干粉混料机中,加热至78℃,分散1.5小时,降温至40℃以下,停止搅拌,放置至25℃,放料,得到铝酸酯包覆的泡沫陶瓷颗粒;

145.所述硅烷改性碳纤维通过以下步骤制备得到:

146.将10kg长度为8~10mm的短切碳纤维加入到20kg质量浓度为8%的硅烷偶联剂-乙醇溶液中,搅拌混匀,145℃下烘干2.5小时,经球磨后过120目筛网过筛,得到硅烷改性碳纤维;所述硅烷偶联剂为硅烷偶联剂kh560。

147.实施例6

148.实施例1的超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,包括以下步骤:

149.在球磨机中依次加入酚醛改性醇溶性有机硅树脂20kg,云母粉30kg,硅烷改性碳纤维8kg,氧化锌3.5kg,碳化硅3.5kg,铝酸酯包覆的泡沫陶瓷颗粒10kg,陶瓷粉5kg,玻璃粉3.2kg和无水乙醇10kg球磨搅拌得到混合物,研磨至30微米,向其中加入纳米二氧化硅分散液10kg,膨胀微球0.5kg,气相二氧化硅0.2kg和有机膨润土0.1kg,搅拌分散25分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料。

150.实施例7

151.实施例2的超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,包括以下步骤:在球磨机中依次加入酚醛改性醇溶性有机硅树脂25kg,云母粉35kg,硅烷改性碳纤维10kg,氧化锌5kg,碳化硅5kg,铝酸酯包覆的泡沫陶瓷颗粒13kg,陶瓷粉8kg,玻璃粉5kg和无水乙醇20kg,球磨搅拌得到混合物,研磨至40微米,向其中加入纳米二氧化硅分散液15kg,膨胀微球0.8kg,气相二氧化硅0.6kg,有机膨润土0.4kg,搅拌分散30分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料。

152.实施例8

153.实施例3的超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,包括以下步骤:在球

磨机中依次加入酚醛改性醇溶性有机硅树脂22kg,云母粉32kg,硅烷改性碳纤维8.5kg,氧化锌4kg,碳化硅4kg,铝酸酯包覆的泡沫陶瓷颗粒11kg,陶瓷粉6kg,玻璃粉3.5kg和无水乙醇12kg球磨搅拌得到混合物,研磨至32微米,向其中加入纳米二氧化硅分散液12kg,膨胀微球0.6kg,气相二氧化硅0.3kg和有机膨润土0.2kg,搅拌分散26分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料。

154.实施例9

155.实施例4的超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,包括以下步骤:在球磨机中依次加入酚醛改性醇溶性有机硅树脂24kg,云母粉33kg,硅烷改性碳纤维8.5kg,氧化锌4.5kg,碳化硅4.5kg,铝酸酯包覆的泡沫陶瓷颗粒12kg,陶瓷粉7kg,玻璃粉4.5kg,和无水乙醇18kg球磨搅拌得到混合物,研磨至35微米,向其中加入纳米二氧化硅分散液14kg,,膨胀微球0.7kg,气相二氧化硅0.5kg,有机膨润土0.3kg,搅拌分散28分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料。

156.实施例10

157.实施例5的超耐温有机硅耐烧蚀抗流挂隔热涂料的制备方法,包括以下步骤:在球磨机中依次加入酚醛改性醇溶性有机硅树脂24kg,云母粉32kg,硅烷改性碳纤维9.5kg,氧化锌4kg,碳化硅4kg,铝酸酯包覆的泡沫陶瓷颗粒12kg,陶瓷粉6kg,玻璃粉4kg和无水乙醇15kg球磨搅拌得到混合物,研磨至35微米,向其中加入纳米二氧化硅分散液13kg,膨胀微球0.7kg,气相二氧化硅0.5kg和有机膨润土0.2kg,搅拌分散28分钟,得到超耐温有机硅耐烧蚀抗流挂隔热涂料。

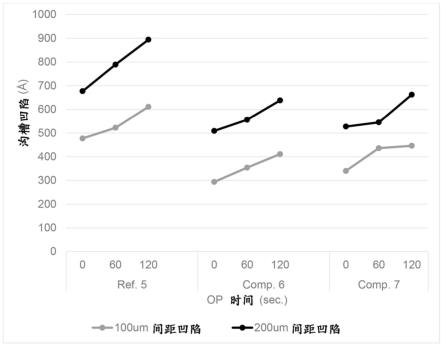

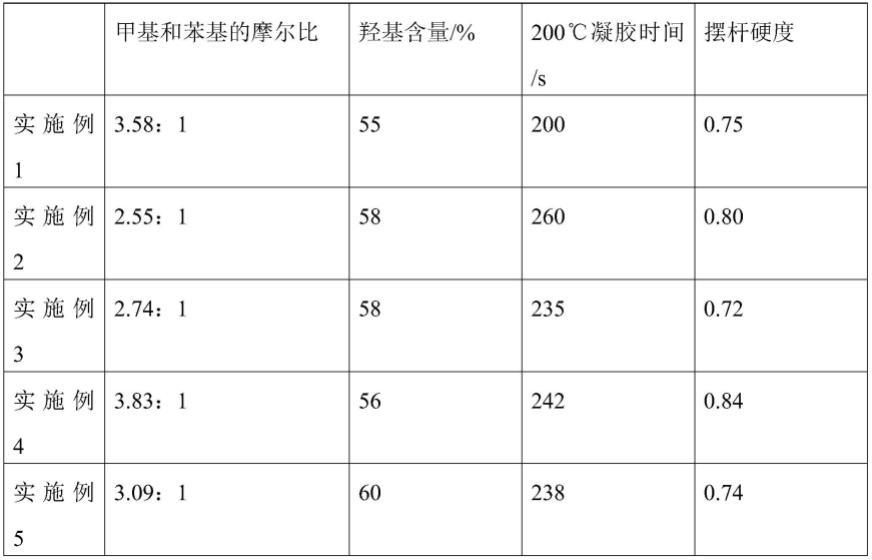

158.对实施例1~5中所得的酚醛改性醇溶性有机硅树脂的性能进行检测,结果如表1所示。

159.表1实施例1~5的酚醛改性醇溶性有机硅树脂的性能表

[0160][0161]

对实施例1~5所得的超耐温有机硅耐烧蚀抗流挂隔热涂料进行性能检测,结果如表2所示。其中粘度采用gb/t9751.1旋转粘度计进行检测,固体含量gb/t1725规定进行,烘

烤温度105℃

±

2℃,烘烤时间2h,试样量约2g进行检测,耐高温采用gb1735进行检测,硬度按照gb/t1730采用摆杆硬度计进行检测,附着力gb/t5210拉开法进行检测,耐冲击性采用gb1732进行检测,热稳定性在1300

±

20℃下5小时,观察漆膜性能;高低温交变采用(1000

±

20)℃和(-40

±

5)℃,三个周期(每周期1小时)观察漆膜性能,抗流挂性按照gb/t9264规定进行检测。

[0162]

表2实施例1~5所得的超耐温有机硅耐烧蚀抗流挂隔热涂料的性能检测结果表

[0163][0164]

本发明的超耐温有机硅耐烧蚀抗流挂隔热涂料,粘度低,抗流挂性好,易涂装;采用改性树脂涂层耐高温温度能达到1300℃,隔热涂料的产品耐热性、附着力和耐冲击性显著优于现有技术,经过硅烷预处理后的碳纤维和铝酸酯包覆的泡沫陶瓷颗粒,粒间的相互吸引力减小,排斥力增大,更容易分散,降低涂料的粘度,从而降低涂料粘度,增加隔热填料的添加量,提升隔热效果,由于原料中含有膨胀微球,成膜过程中膨胀,当涂层厚度为1.5~2mm,涂层密度仅为0.3~0.35g/cm3,远远小于现有0.4~0.6g/cm3的涂层密度。

[0165]

由于实施例5所得的超耐温有机硅耐烧蚀抗流挂隔热涂料的性能最优,因此以下以实施例5为基础进行比对实验。

[0166]

对比例1

[0167]

一种有机硅耐烧蚀隔热涂料,除酚醛改性醇溶性有机硅树脂组分采用市购的醇溶

性有机硅树脂外,其余组分与实施例5完全相同。

[0168]

对比例2

[0169]

一种有机硅耐烧蚀隔热涂料,除硅烷改性碳纤维组分不经过硅烷改性,直接采用碳纤维外,其余组分与实施例5完全相同。

[0170]

对比例3

[0171]

一种有机硅耐烧蚀隔热涂料,除铝酸酯包覆的泡沫陶瓷颗粒组分不经过铝酸酯包覆处理,直接采用泡沫陶瓷颗粒外,其余组分与实施例5完全相同。

[0172]

将对比例1~3所得的有机硅耐烧蚀隔热涂料的性能进行检测,结果如表3所示。

[0173]

表3对比例1~3所得的有机硅耐烧蚀隔热涂料的性能检测结果表

[0174][0175][0176]

由表3的结果可以看出,采用市购的醇溶性有机硅树脂得到的有机硅耐烧蚀隔热涂料的耐热性能明显降低,只有780度,在热稳定性在1300

±

20℃下5小时,观察漆膜裂纹和脱落严重,漆膜热稳定性差,高低温交变较差,流挂性差;硅烷偶联剂处理后碳纤维颗粒间相互吸引力减小,排斥力增大更容易分散,因此会影响漆膜的粘度和抗流挂性能。

[0177]

铝酸酯包覆泡沫陶瓷颗粒通过键合作用提高其与树脂的结合力和亲合性。显著降低体系粘度,提高涂料生产的工艺性。生产中由于粘度的降低可增加泡沫陶瓷颗粒的用量5%-7%,从而提高隔热性能,相较未处理的泡沫陶瓷颗粒导热系数由0.05~0.08w/(m

·

k)降低到0.03~0.06w/(m

·

k)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。