1.本发明属于水处理技术领域;具体涉及一种用于可见光催化降解水中微污染物的管状氮化碳的制备方法。

背景技术:

2.在过去的几十年中,随着现代社会的发展和人类生活需求的提高,农业,畜牧业,制药和塑料等工业生产过程中产生的并释放到环境中的污染物种类和数量增多。这些新型的污染物在环境中难以生物降解,其存在可能会对生态系统造成巨大的危害,同时也给人类带来了饮用水安全问题。因此,如何将水中的微污染物彻底高效的去除受到了广泛的关注。对于有毒且不容易降解的微污染有机物来说,半导体光催化技术是一种环保且高效的技术,能够有效的去除这一类不易降解的污染物。光催化技术的核心在于拥有独特能带结构的半导体材料。受到光激发时,半导体材料内部能够形成自由电子(e-)和空穴(h

),进而与吸附在光催化材料表面的水(h2o)和溶解氧(o2)等物质进行一系列的还原反应或氧化反应,使得光催化体系中生成多种氧化能力非常强的活性物种,然后利用这些活性物种实现水中有机污染物的降解。

3.光催化剂石墨相氮化碳(g-c3n4)由于具有中等带隙宽度、不含金属元素和结构稳定等优点而成为光催化应用的热点。但块状g-c3n4的实际应用仍由于本身存在一些缺陷而受到限制,比如光生e-‑h

对较容易发生复合、较小的比表面积以及较弱的可见光吸收能力等,因此传统的氮化碳光催化剂降解有机物,存在效率较低、投加量较大的问题,

4.为了使g-c3n4得到更好的应用,研究者们做了大量研究以克服其存在的不足,研究发现通过元素掺杂、构建异质结和形貌优化等手段对g-c3n4进行改性可以大大提高其光催化性能。其中形貌结构的优化可以直接改善g-c3n4比表面积比较小的问题,提供更多的活性位点,有效增大g-c3n4的光催化活性。因此,通过一种简单易操作的制备方法,得到一种新型的具有较大比表面积,更强的光吸收以及更快电荷转移速率的管状氮化碳,并将其应用于水处理过程中,具有较大实际意义。

5.目前,制备管状氮化碳的方法,有的在制备过程中添加有机溶剂,自身价格昂贵,另外制备完成后还需要对有机废液进行处理,成本增加,且环境危害性大,不适合规模化生产。还有采用碳量子点负载的方法进行管状氮化碳的制备,但碳量子点的制备过程较为繁琐,且碳量子点本身价格较贵,市场价大概为200~300元每毫克,因此采用这类方法制备的管状氮化碳,成本高,推广使用难。

技术实现要素:

6.本发明目的是为了解决现有管状氮化碳的制备方法,存在成本高、危害环境和不适合规模化生产的问题,而提供一种用于可见光催化降解水中微污染物的管状氮化碳的制备方法。

7.一种用于可见光催化降解水中微污染物的管状氮化碳的制备方法,它按以下步骤实现:

8.一、将三聚氰胺分散到超纯水中,室温下搅匀后转移至反应釜中,进行水热反应,冷却后真空抽滤收集产物,经洗涤和烘干后,得到超分子前驱体;

9.二、上述超分子前驱体进行高温煅烧,冷却后得到管状氮化碳,即完成所述制备方法;

10.其中步骤一中所述三聚氰胺和超纯水的质量比为(2~10):100,搅匀所用时间为1~2h。

11.本发明的原理:

12.本发明在制备过程中通过水热作用,将一部分三聚氰胺转换成三聚氰酸,然后三聚氰胺和三聚氰酸在高温高压下,通过氢键作用形成棒状的超分子前驱体。在这一过程中,棒状结构是通过原材料的自组装形成的,无需外加模板。在高温煅烧过程中,棒状前驱体内部温度高于外部温度,因此形成中空的管状结构,并且保留石墨相氮化碳的晶型。中空的管状结构具有更多的比表面积和更快的电子迁移速率,可以与产生高氧化能力的活性物质,从而高效去除水中微污染物。

13.本发明的优点:

14.1、本发明是针对水中微污染物的高效去除进行的,相比与传统块状氮化碳可见光催化体系,其管状氮化碳能够明显提升污染物的去除效果,其提升效果大概为32.6个百分点;本发明制备的管状氮化碳对于块状氮化碳,比表面积提高了3倍多,总孔体积也提高了2倍多。

15.2、本发明制备的管状氮化碳拥有更大的孔体积说明其会提供更多的界面,进而能够提供更多的用于光催化反应的活性位点,可用于多种水中微污染物的去除,其去除效能较好,催化剂投量较少;并且制备的管状氮化碳催化性能较好,多次循环使用后仍具有较好的催化活性。

16.3、本发明中只使用了简单易得,价格低廉的三聚氰胺为原材料,并在水溶液中进行反应,即降低了成本也减少了对生态环境的影响,适合大规模生产及推广使用,并且展示对源水中微污染物(药品及个人护理品(ppcps)、持久性有机污染物(pops)、内分泌干扰物(ecds)或农药类污染物)较好的光降解效果。

17.本发明制备的管状氮化碳适用于可见光催化降解水中微污染物。

附图说明

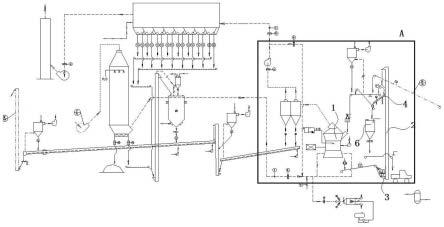

18.图1为实施例中超分子前驱体的扫描电镜图;

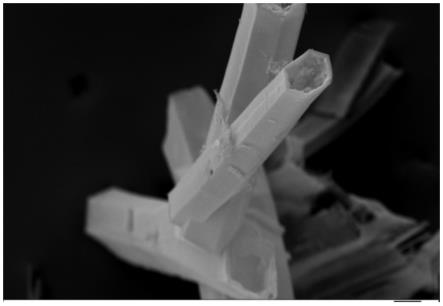

19.图2为实施例中管状氮化碳的扫描电镜图;

20.图3为实施例中管状氮化碳的透射电镜图;

21.图4为实施例中块状氮化碳的透射电镜图;

22.图5为实施例中管状氮化碳(tcn)和块状氮化碳(bcn)的x射线衍射谱图;

23.图6为实施例中管状氮化碳(tcn)和块状氮化碳(bcn)的红外光谱图;

24.图7为实施例中管状氮化碳(tcn)和块状氮化碳(bcn)的氮气吸附-脱附曲线图;

25.图8为实施例中管状氮化碳(tcn)和块状氮化碳(bcn)的可见光下去除阿特拉津

(light)的去除效能时间关系曲线图;

26.图9为实施例中管状氮化碳多次循环使用过程中的催化效能;

27.图10为实施例中管状氮化碳在可见光下降解2,4-二氯苯氧乙酸,双酚s,磺胺甲恶唑和对氯苯酚的去除效能时间关系曲线图,其中

■

表示2,4-二氯苯氧乙酸,

●

表示双酚s,

▲

表示磺胺甲恶唑,

▼

表示对氯苯酚。

具体实施方式

28.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

29.具体实施方式一:本实施方式一种用于可见光催化降解水中微污染物的管状氮化碳的制备方法,它按以下步骤实现:

30.一、将三聚氰胺分散到超纯水中,室温下搅匀后转移至反应釜中,进行水热反应,冷却后真空抽滤收集产物,经洗涤和烘干后,得到超分子前驱体;

31.二、上述超分子前驱体进行高温煅烧,冷却后得到管状氮化碳,即完成所述制备方法;

32.其中步骤一中所述三聚氰胺和超纯水的质量比为(2~10):100,搅匀所用时间为1~2h。

33.具体实施方式二:本实施方式与具体实施方式一不同的是,步骤一中所述水热反应的温度为160℃~200℃,时间为12~24h。其它与具体实施方式一相同。

34.具体实施方式三:本实施方式与具体实施方式一不同的是,步骤一中所述洗涤采用超纯水洗2~3次;所述烘干的温度为60℃~80℃,时间为2~4h。其它与具体实施方式一和二相同。

35.具体实施方式四:本实施方式与具体实施方式一不同的是,步骤二中所述高温煅烧:于马弗炉中,以2.5~5℃/min升温速率由室温升至300℃~525℃,煅烧时间为2~4h。其它与具体实施方式一相同。

36.具体实施方式五:本实施方式与具体实施方式一不同的是,步骤二中所得管状氮化碳用于可见光催化降解水中微污染物;所述可见光催化降解的过程如下:将待处理水体的ph值调节到3~11,然后投入管状氮化碳,在避光条件下磁力搅拌吸附15~60min,然后置于光源下进行光催化反应0.5h~1h。其它与具体实施方式一相同。

37.具体实施方式六:本实施方式与具体实施方式五不同的是,所述待处理水体中的污染物包括阿特拉津、2,4-二氯苯氧乙酸、双酚s、磺胺甲恶唑或对氯苯酚;待处理水体中的污染物的浓度为0.2mg/l~1.0mg/l。其它与具体实施方式五相同。

38.具体实施方式七:本实施方式与具体实施方式五不同的是,所述管状氮化碳与待处理水体的质量体积比为(0.12~1.50)g:1l。其它与具体实施方式五相同。

39.具体实施方式八:本实施方式与具体实施方式五不同的是,所述ph值调节采用0.1~1mol/l的hcl溶液或0.1~1mol/l的naoh溶液。其它与具体实施方式五相同。

40.具体实施方式九:本实施方式与具体实施方式五不同的是,所述的光源为300w氙灯、太阳光或低压汞灯。其它与具体实施方式五相同。

41.具体实施方式十:本实施方式与具体实施方式五不同的是,所述光催化反应结束

后,通过真空抽滤法或离心分离法回收使用后的管状氮化碳,依次经过无水乙醇和去离子水各洗涤3~5次,然后于60℃~80℃下烘干备用。其它与具体实施方式五相同。

42.通过以下实施例验证本发明的有益效果:

43.实施例:

44.一种用于可见光催化降解水中微污染物的管状氮化碳的制备方法,它按以下步骤实现:

45.一、将6g三聚氰胺分散到75ml超纯水中,室温下搅匀后转移至反应釜中,进行水热反应,冷却后真空抽滤收集产物,经洗涤和烘干后,得到超分子前驱体;

46.二、上述超分子前驱体进行高温煅烧,冷却后得到管状氮化碳,即完成所述制备方法;

47.其中步骤一中所述搅拌时间为1h。

48.本实施例步骤一中所述水热反应的温度为180℃,时间为12h。

49.本实施例步骤一中所述洗涤采用超纯水洗3次;所述烘干的温度为60℃,时间为4h。

50.本实施例步骤二中所述高温煅烧:于马弗炉中,以3℃/min升温速率由室温升至500℃,煅烧时间为2h。

51.对比实施例:一种块状氮化碳的光催化剂的制备方法按照以下步骤进行:

52.将3g三聚氰胺放入到带有盖子的坩埚中,在500℃马弗炉中高温煅烧2h,研磨,洗涤后得到块状氮化碳光催化剂。

53.本实施例步骤一中的超分子前驱体和管状氮化碳,分别如图1和图2所示,通过电镜图可以看出,经过水热反应后超分子前驱体呈现了明显的棒状结构,而经过煅烧后材料呈明显的中空管状结构,截面为六边形。

54.本实施例中制备的管状氮化碳(tcn)与块状氮化碳(bcn)进行对比,分别如图3和图4所示,通过透射电镜图显示,管状氮化碳呈中空管状结构,且观察到其腔体的直径约为2μm;而块状氮化碳是由无数片层堆积形成的紧实的块状结构。

55.通过图5(x射线衍射谱图)可见,tcn和bcn具有两个相同的,分别代表石墨相氮化碳结构的两个特征峰,这表明了形貌调控得到的tcn仍然保留着石墨相氮化碳的晶体结构。与bcn的衍射峰相比较而言,tcn的峰明显变宽并且变弱,这说明了中空管状结构的形成一定程度的破坏了层内三嗪单元以及层与层间的有序排列。

56.通过图6(红外光谱图)可见,tcn和bcn的红外光谱图中具有相同的特征峰,说明了tcn保持着石墨相氮化碳主要的化学构型,形貌调控并没有改变石墨相氮化碳的基本结构。

57.通过图7(氮气吸附-脱附曲线图)及表1中比表面积对比数据,可见,bcn和tcn都属于ⅳ型等温线,均为介孔材料。根据bet方程计算得到tcn的比表面积为36.879m2/g,而bcn仅有11.629m2/g,tcn的比表面积较原始bcn提高了3倍,说明形貌调控制备的管状结构成功增大了比表面积。并且计算得到tcn和bcn的孔体积分别为0.183cm2/g和0.05452cm2/g,可以看出改性后孔体积也得到很大的提高。tcn拥有更大的孔体积说明其会提供更多的界面,进而能够提供更多的用于光催化反应的活性位点。

58.表1

59.样品比表面积(m2/g)平均孔径(nm)总孔体积(cm3/g)

bcn11.6318.750.0545tcn36.8819.850.1830

60.本实施例中制备所得管状氮化碳用于可见光催化降解水中微污染物;所述可见光催化降解的过程如下:

61.将50ml待处理水体的ph值调节到7~9,然后投入12mg的管状氮化碳,在避光条件下磁力搅拌吸附15min,然后置于光源下进行光催化反应0.5h;所述的光源为300w氙灯。

62.本实施例中所述待处理水体中的污染物为阿特拉津,采用实施例一制备的管状氮化碳(tcn)和对比例制备的块状氮化碳(bcn)的效能进行对比,反应条件:阿特拉津浓度为0.2mg/l,催化剂投量0.24g/l。图8所示,在黑暗条件下,tcn和bcn对阿特拉津几乎没有吸附效果。由光催化降解实验可以得到,在不加催化剂的条件下,单纯的光降解阿特拉津基本没有效果。bcn作为光催化剂时,光照条件下反应30min能够去除体系中58.7%的阿特拉津。而tcn作为光催化剂时,同等条件下对阿特拉津的降解率能够达到91.3%,与原始bcn相比较,改性后的tcn对阿特拉津的光催化降解效率提高了32.6个百分点。说明改性之后得到的tcn具有更好的光催化活性。

63.本实施例中所述光催化反应结束后,通过真空抽滤法或离心分离法回收使用后的管状氮化碳,依次经过无水乙醇和去离子水各洗涤5次,然后于60℃下烘干备用。测试多次循环使用过程中的对阿特拉津的降解效能,如图9所示,实验结果得到管状氮化碳在五次使用过程中,光催化去除阿特拉津的效率分别为91.3%,91.26%,90.1%、90%和89.9%。可以看出tcn经5次循环使用后,在光照射条件下仍能保持高效的光催化活性,这表明本实施例制备的管状氮化碳拥有良好的循环使用性。

64.本实施例中制备的管状氮化碳在可见光下对2,4-二氯苯氧乙酸,双酚s,磺胺甲恶唑和对氯苯酚四种污染物催化降解效能,反应条件:污染物浓度为0.2mg/l,催化剂投量0.24g/l。由图10所示,在管状氮化碳光催化体系中,四种污染物在30min内均能降解90%以上。因此,不同的有机污染物在管状氮化碳光催化体系中均有较好的降解效果,说明了实验制备的管状氮化碳具有一定普适性,可用于处理含有不同污染物的水体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。