1.本发明涉及机械设备技术领域,尤其是涉及一种液压破碎锤组件。

背景技术:

2.液压破碎锤是一种将液压能转化成机械能、进而对外做功的设备,液压破碎锤因为具有大功率冲击振动的特点,广泛应用于冶金、矿山、铁路、公路、建筑、市政建设、房屋开发等领域,其可以对岩石、混凝土、钢包、炉渣、冻土、冰块、水泥路面、桥墩、楼房等坚硬物进行开采、破碎、拆除等作业;此外还可以通过变换钎杆用于铆接、除锈、夯实、打桩等作业。

3.目前矿山市场上的破碎锤均采用钎杆与活塞的分段式结构,活塞通过液压压力、氮气室氮气压力和换向阀的不断切换来实现活塞的上、下高频运动并高频击打钎杆尾端端部,钎杆将活塞的机械能传递到岩石上,迫使岩石碎裂。在活塞高频击打钎杆的过程中,为使活塞能够持久正常的工作,避免出现偏磨和拉缸现象,对钎杆与活塞的同轴度要求很高。为避免钎杆的中轴线偏离活塞的中轴线超出最大允许范围,需要对钎杆配置扶正装置。

4.目前一般在破碎锤内设置连接套,连接套包括钎杆前套和钎杆后套,钎杆前套靠近钎杆的头部设置,钎杆后套靠近钎杆的尾端设置,通过将钎杆同时套设于钎杆前套和钎杆后套内,以对钎杆进行扶正。

5.在破碎锤的实际工作过程中,钎杆除了用于破岩外,还用于拨开已破碎的岩石,以便于下次破碎锤的破岩作业。钎杆在承受击打和拨料过程中,由于钎杆不仅是沿着中轴线动作,同时还受到侧向力,故钎杆前套和钎杆后套会因承受不均匀的侧向冲击力而造成偏磨(即不均匀地磨损),钎杆前套和钎杆后套在长期的不均匀磨损过程中,钎杆与活塞的不同轴度会逐渐超出最大的允许范围,此时活塞与缸筒之间将产生拉缸现象,严重影响破碎锤的使用寿命和使用效率。同时,由于钎杆在工作时的角度固定(无法转动),故钎杆每次磨损的位置相同,长时间工作后钎杆也会出现偏磨现象。

技术实现要素:

6.本发明的目的是提供一种液压破碎锤组件,旨在解决或至少部分解决上述背景技术存在的不足,该液压破碎锤组件能够减小钎杆在钎杆连接套内的晃动,并使得钎杆连接套和钎杆能够均匀磨损,减少偏磨现象,从而延长钎杆连接套和钎杆的使用寿命。

7.本发明提供一种液压破碎锤组件,包括下缸体和设置于所述下缸体内的钎杆连接套,所述钎杆连接套包括基体以及设置于所述基体内的钎杆套轴承,所述钎杆套轴承与所述基体同轴设置,且所述钎杆套轴承的内表面与所述基体的内表面相齐平;所述钎杆套轴承的外圈与所述基体相固定,所述钎杆套轴承的内圈用于与钎杆接触;所述下缸体的外壁上套设有下缸体轴承,所述下缸体轴承的内圈与所述下缸体相固定,所述下缸体轴承的外圈用于与破碎锤壳体连接,以使所述下缸体能够相对于所述破碎锤壳体旋转。

8.进一步地,所述钎杆连接套包括钎杆前套和钎杆后套,所述钎杆前套和所述钎杆后套同轴设置于所述下缸体内,且所述钎杆前套位于所述钎杆后套前方;所述钎杆套轴承

包括前套轴承和后套轴承,所述前套轴承设置于所述钎杆前套的基体内,所述后套轴承设置于所述钎杆后套的基体内,且所述前套轴承与所述后套轴承同轴设置。

9.进一步地,所述前套轴承设置于所述钎杆前套远离所述钎杆后套的一端,所述后套轴承设置于所述钎杆后套远离所述钎杆前套的一端。

10.进一步地,所述后套轴承的内圈和/或所述下缸体轴承的内圈为圆锥形结构。

11.进一步地,所述基体的端部设有安装槽,所述钎杆套轴承设置于所述安装槽内;所述钎杆连接套还包括背帽,所述背帽位于所述基体靠近所述钎杆套轴承的一侧并与所述基体的端部相固定;所述背帽与所述钎杆套轴承的外圈相抵靠,并通过挤压所述钎杆套轴承的外圈使所述钎杆套轴承的外圈固定在所述安装槽内。

12.进一步地,所述背帽包括主体部和由所述主体部的侧壁延伸凸出形成的凸缘,所述主体部插入在所述安装槽内并与所述钎杆套轴承的外圈相抵靠,所述凸缘与所述基体的端部通过螺栓固定连接。

13.进一步地,所述钎杆套轴承内设有高温润滑脂,所述钎杆套轴承的相对两侧均设有油封,所述油封位于所述钎杆套轴承的内圈和外圈之间,所述油封用于密封所述钎杆套轴承内的所述高温润滑脂。

14.进一步地,所述下缸体轴承的数量为至少两个,至少两个所述下缸体轴承沿所述下缸体的轴向方向间隔排列设置。

15.进一步地,所述基体的内表面上设有多条螺旋状结构的油槽,多条所述油槽沿所述基体的轴向方向间隔排列设置。

16.进一步地,各条所述油槽的纹路基于“叶序排布”的方式延伸设置,每条所述油槽的特征曲线的圆柱坐标表达式为:ρ=r,h=n

×

h;其中,ρ、和h为所述油槽的特征曲线上的点的圆柱坐标,r为所述基体的内孔的半径,n为所述油槽的特征曲线上的点的序数,α为发散角,h为叶序系数。

17.进一步地,所述α为π/4,所述h为π/3;每条所述油槽的特征曲线的圆柱坐标表达式为:ρ=r,h=π/3

×

n。

18.本发明提供的液压破碎锤组件,通过在钎杆连接套的基体内设置钎杆套轴承,当钎杆受到侧向力后,钎杆套轴承能够小幅度旋转,从而将钎杆因受到侧向力而发生的晃动转化为钎杆套轴承的旋转运动,即钎杆套轴承能够起到一定的缓冲作用,从而减小钎杆的晃动以及钎杆连接套的磨损速率,进而减小钎杆连接套与钎杆之间间隙增大的速率,延长了钎杆连接套的使用寿命,同时使活塞能够在允许的不同轴范围内提供冲击,减少了活塞与缸筒之间的拉缸现象。同时,通过在下缸体上套设下缸体轴承,使得下缸体能够相对于破碎锤壳体旋转,即钎杆和钎杆连接套也能够跟随下缸体一起旋转,从而使得钎杆的头部和钎杆连接套能够均匀磨损,减少偏磨现象,从而延长钎杆连接套和钎杆的使用寿命。

附图说明

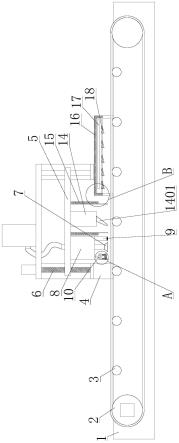

19.图1为本发明实施例中液压破碎锤组件的截面示意图。

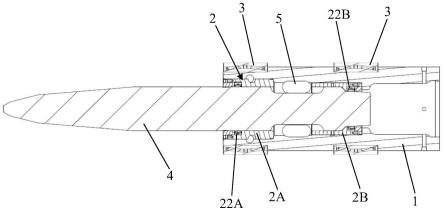

20.图2为图1中钎杆前套的截面示意图。

21.图3为图1中钎杆后套的截面示意图。

22.图4为本发明实施例中钎杆连接套的基体的截面示意图。

23.图5为本发明实施例中钎杆套轴承的截面示意图。

24.图6为本发明实施例中背帽的截面示意图。

25.图7为本发明实施例中下缸体轴承的截面示意图。

具体实施方式

26.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

27.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

28.本发明的说明书和权利要求书中所涉及的上、下、左、右、前、后、顶、底等(如果存在)方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本技术请求保护的范围。

29.如图1至图5所示,本发明实施例提供的液压破碎锤组件,包括下缸体1和设置于下缸体1内的钎杆连接套2。钎杆连接套2包括基体21以及设置于基体21内的钎杆套轴承22,钎杆套轴承22与基体21同轴设置,且钎杆套轴承22的内表面与基体21的内表面相齐平。钎杆套轴承22的外圈222(又称为静止圈)与基体21相固定,钎杆套轴承22的内圈221(又称为动圈)用于与钎杆4接触。下缸体1的外壁上套设有下缸体轴承3,下缸体轴承3的内圈31与下缸体1相固定,下缸体轴承3的外圈32用于与破碎锤壳体(图未示,下缸体1一般套设于破碎锤壳体内)连接,以使下缸体1能够相对于破碎锤壳体旋转。

30.具体地,基体21用于为钎杆套轴承22提供足够的支撑力,钎杆套轴承22的内圈221用于与钎杆4接触并直接承受来自钎杆4的侧向冲击力和小幅度晃动的摩擦力。钎杆套轴承22的内孔和基体21的内孔210(即供钎杆4插入的孔)均为圆形孔,钎杆套轴承22的内径(即钎杆套轴承22的内圈221的内径)与基体21的内径大小相同,使得钎杆4插入至钎杆连接套2内后能够同时与基体21的内壁和钎杆套轴承22的内壁相接触。钎杆4插入至钎杆连接套2内后,还通过扁销5进行限位(扁销5用于防止钎杆4过度上行和下移),扁销5与钎杆4之间具有一定的间隙(单边间隙约为2mm),在作业过程中,钎杆4能够在该间隙范围内发生晃动。

31.在液压破碎锤的实际工作过程中,钎杆4除了会受到沿其轴向方向的冲击力外,还会受到侧向的冲击力(周向力)。当钎杆4受到侧向的冲击力后,该侧向的冲击力会呈一定角度作用在钎杆套轴承22上,即钎杆4对钎杆套轴承22既有正向的压力,又有圆周方向上的摩擦力;在该圆周方向上的摩擦力的驱动下,每次钎杆4与钎杆套轴承22接触时,钎杆套轴承22的内圈221均能够小幅度地旋转(钎杆套轴承22的内圈221与钎杆4并非完全固定在一起,而是两者之间具有较小的间隙,使得钎杆套轴承22的内圈221能够相对于钎杆4小幅度旋转),从而将钎杆4因受到侧向力而发生的晃动转化为钎杆套轴承22的旋转运动(即将外能转化为内能并消耗掉;容易理解地,若钎杆4与钎杆连接套2直接刚性连接,则钎杆4受到的侧向冲击力无法被消耗,钎杆4将发生较大幅度的晃动),即钎杆套轴承22能够起到一定的缓冲作用,从而减小钎杆4的晃动以及钎杆连接套2的磨损速率,进而减小钎杆连接套2与钎杆4之间间隙增大的速率,延长了钎杆连接套2的使用寿命,同时使活塞(图未示)能够在允许的不同轴范围内提供冲击,减少了活塞与缸筒(图未示)之间的拉缸现象。同时,由于钎杆套轴承22的内圈221每次受到侧向力冲击后均会发生旋转,使得钎杆套轴承22的内圈221能

够均匀地被磨损(即钎杆4与钎杆套轴承22的内圈221的接触点不断变化,钎杆套轴承22的内圈221不断地变换磨损位置,侧向力不会一直作用在钎杆套轴承22的内圈221的同一位置),从而减少钎杆套轴承22的偏磨现象,延长钎杆套轴承22的使用寿命。

32.同时,本实施例通过在下缸体1上套设下缸体轴承3,当钎杆4受到侧向的冲击力后,下缸体1能够相对于破碎锤壳体旋转,即钎杆4和钎杆连接套2也能够跟随下缸体1一起旋转,从而使得钎杆4的头部和钎杆连接套2(包括基体21和钎杆套轴承22)能够均匀磨损,减少偏磨现象,从而延长钎杆连接套2和钎杆4的使用寿命。

33.进一步地,如图2至图5所示,在本实施例中,钎杆套轴承22设置于基体21的端部,基体21的端部设有安装槽211,钎杆套轴承22设置于安装槽211内。钎杆连接套2还包括背帽23,背帽23位于基体21靠近钎杆套轴承22的一侧并与基体21的端部相固定;背帽23与钎杆套轴承22的外圈222相抵靠,并通过挤压钎杆套轴承22的外圈222使钎杆套轴承22的外圈222固定在安装槽211内。

34.进一步地,如图2至图5所示,在本实施例中,背帽23包括主体部231和由主体部231的侧壁延伸凸出形成的凸缘232,主体部231插入在安装槽211内并与钎杆套轴承22的外圈相抵靠,凸缘232与基体21的端部通过螺栓24固定连接(基体21的端部设有螺栓孔213)。当然,在其它实施例中,背帽23也可以与基体21通过螺纹连接固定(即背帽23为螺纹背帽,背帽23的外壁以及安装槽211的内壁上均设有螺纹)。

35.进一步地,如图5所示,在本实施例中,钎杆套轴承22内设有用于起润滑作用的高温润滑脂(图未示),钎杆套轴承22的相对两侧均设有油封223,油封223位于钎杆套轴承22的内圈221和外圈222之间,油封223用于密封钎杆套轴承22内的高温润滑脂。高温润滑脂可以为fb1000℃高温润滑脂,以便钎杆套轴承22在破碎锤的持续作业过程中,抵御钎杆4的摩擦生热带来的高温影响(温度最高可达800℃左右)。油封223的材质选用可耐1000℃高温的柔性石墨密封材料,油封223用于避免钎杆套轴承22在高温环境下工作时因润滑脂泄漏而造成的轴承失效。

36.进一步地,如图1至图3所示,在本实施例中,钎杆连接套2包括钎杆前套2a和钎杆后套2b,钎杆前套2a和钎杆后套2b同轴设置于下缸体1内,且钎杆前套2a位于钎杆后套2b前方(即钎杆前套2a相较于钎杆后套2b更靠近于钎杆4的头部)。钎杆套轴承22包括前套轴承22a和后套轴承22b,前套轴承22a设置于钎杆前套2a的基体21内,后套轴承22b设置于钎杆后套2b的基体21内,且前套轴承22a与后套轴承22b同轴设置(在本实施例中,前套轴承22a和后套轴承22b的同轴度不超过0.05mm)。

37.进一步地,如图1所示,在本实施例中,前套轴承22a设置于钎杆前套2a远离钎杆后套2b的一端(即前套轴承22a位于钎杆前套2a的最前端),后套轴承22b设置于钎杆后套2b远离钎杆前套2a的一端(即后套轴承22b位于钎杆后套2b的最尾端)。

38.具体地,当钎杆4受到侧向的冲击力后,钎杆4会相对于钎杆前套2a和钎杆后套2b的轴向方向发生小角度偏斜,通过将前套轴承22a和后套轴承22b分别设置于首尾两端,前套轴承22a的内圈221和后套轴承22b的内圈221分别与钎杆4呈对侧作用点接触(即前套轴承22a的内圈221与钎杆4的接触点和后套轴承22b的内圈221与钎杆4的接触点分别位于钎杆4的相对两侧),从而保证钎杆4能够同时与前套轴承22a和后套轴承22b接触(避免出现钎杆4无法与前套轴承22a和/或后套轴承22b接触的情况),以保证前套轴承22a和后套轴承

22b的正常工作。同时,由于钎杆4表面与钎杆前套2a和钎杆后套2b之间一般会设置润滑油脂进行润滑,通过将前套轴承22a和后套轴承22b分别设置于首尾两端,利用前套轴承22a和后套轴承22b以及两端的背帽23能够将润滑油脂封锁在钎杆前套2a和钎杆后套2b内,从而避免润滑油脂泄漏。

39.进一步地,在本实施例中,钎杆前套2a的基体21以及钎杆后套2b的基体21均采用20crmo作为基体材质,在经过粗加工、调质处理、时效和精加工后而成。当然,基体21还可以采用30crmo、35crmo、42crmo、40cr等材质。

40.进一步地,如图2、图3及图5所示,在本实施例中,前套轴承22a与后套轴承22b均为双排圆柱滚子调心轴承。前套轴承22a的内圈221和外圈222均为圆柱形结构,且前套轴承22a的内圈221的圆度不超过0.05mm。后套轴承22b的外圈222为圆柱形结构,后套轴承22b的内圈221为圆锥形结构(后套轴承22b的内圈221的锥度例如为5

°

),且后套轴承22b的内圈221的圆度不超过0.05mm,以承受钎杆4尾端的锥面侧向力。

41.进一步地,如图7所示,在本实施例中,下缸体轴承3为双排圆柱滚子调心轴承,下缸体轴承3的外圈32为圆柱形结构,下缸体轴承3的内圈31为圆锥形结构(下缸体轴承3的内圈31的锥度例如为2

°

),且下缸体轴承3的内圈31的圆度不超过0.02mm,以承受钎杆4整体的锥面侧向力。下缸体轴承3内设置普通的润滑脂进行润滑即可,同时,下缸体轴承3的两侧也设置有油封。

42.进一步地,如图1所示,在本实施例中,下缸体轴承3的数量为至少两个(本实施例中下缸体轴承3的数量为两个,当然也可以为更多个),至少两个下缸体轴承3沿下缸体1的轴向方向间隔排列设置。

43.进一步地,如图2至图4所示,在本实施例中,基体21(包括钎杆前套2a的基体21和钎杆后套2b的基体21)的内表面上设有多条螺旋状结构的油槽212,多条油槽212沿基体21的轴向方向间隔排列设置。

44.具体地,油槽212用于供钎杆4表面的润滑油脂流通,以使润滑油脂能够均匀地分布在钎杆4表面;同时,由于油槽212为螺旋状结构,当钎杆4受到侧向的冲击力后,钎杆4连同下缸体1会更倾向于沿着油槽212的螺旋方向旋转,使得钎杆4和下缸体1能够按照一定方向有序地旋转(而并非无规律地转动),进而使得钎杆4的头部和钎杆连接套2能够均匀磨损。

45.具体地,本实施例通过在基体21的内表面设置多条相互间隔的油槽212,使得油槽212在基体21内表面上的覆盖范围更大,润滑油脂能够在钎杆4表面分布更加均匀(容易理解地,若油槽212仅为一条整体的螺旋结构,则油槽212无法达到较大的覆盖范围);同时,还能够通过控制油槽212的疏密程度(即各相邻的油槽212之间的间距)来控制油槽212在基体21内表面上的覆盖范围。优选地,本实施例中相邻的油槽212之间的间距为10mm,每条油槽212的宽度为2mm。

46.进一步地,如图2至图4所示,在本实施例中,各条油槽212的纹路基于“叶序排布”的方式延伸设置,每条油槽212的特征曲线的圆柱坐标表达式为:ρ=r,h=n

×

h;其中,ρ、和h为油槽212的特征曲线上的点的圆柱坐标,即ρ为油槽212的特征曲线上的点与基体21的中轴线之间的距离(即径向距离),为油槽212的特征曲线上的点的方位角,h为油槽212的特征曲线上的点的高度;r为基体21的内孔210的半径大小,r的大小跟随基体

21的内孔210的尺寸变化而改变;n为变量,n为油槽212的特征曲线上的点的序数(即相当于函数中的变量x);α为发散角,即油槽212的特征曲线上相邻的两个点的螺旋升角;h为叶序系数,即油槽212的特征曲线上相邻的两个点之间的轴向(沿基体21的轴向)距离,h可以用于衡量点的疏密程度。通过上述的圆柱坐标表达式能够得到多个点,油槽212的特征曲线即为同时通过该多个点的圆滑曲线。

47.优选地,在本实施例中,α取π/4,h取π/3,即每条油槽212的特征曲线的圆柱坐标表达式为:ρ=r,h=π/3

×

n。

48.具体地,叶序排布是指植物的叶片或其它组织在植物上的排布顺序,经过亿万年的自然选择,植物的叶子进化出可以使植物在狂风暴雨中尽量减少阻力的特殊排布,这种排布可以让快速流动的气流从空隙中流过,从而帮助植物可以屹立不倒。本实施例将叶序排布的概念引入同样需要润滑减阻的基体21内壁的制造中。通过在基体21的内壁上设置多条呈叶序排布的油槽212,使得润滑油脂能够更加顺畅地在油槽212中流动,进而使得润滑油脂能够在钎杆4表面分布更加均匀。

49.本实施例提供的液压破碎锤组件的优点包括:

50.1、通过在钎杆连接套2的基体21内设置钎杆套轴承22,当钎杆4受到侧向力后,钎杆套轴承22能够小幅度旋转,从而将钎杆4因受到侧向力而发生的晃动转化为钎杆套轴承22的旋转运动,即钎杆套轴承22能够起到一定的缓冲作用,从而减小钎杆4的晃动以及钎杆连接套2的磨损速率,进而减小钎杆连接套2与钎杆4之间间隙增大的速率,延长了钎杆连接套2的使用寿命,同时使活塞能够在允许的不同轴范围内提供冲击,减少了活塞与缸筒之间的拉缸现象。

51.2、通过在下缸体1上套设下缸体轴承3,使得下缸体1能够相对于破碎锤壳体旋转,即钎杆4和钎杆连接套2也能够跟随下缸体1一起旋转,从而使得钎杆4的头部和钎杆连接套2能够均匀磨损,减少偏磨现象,从而延长钎杆连接套2和钎杆4的使用寿命。

52.3、通过在基体21的内表面设置多条相互间隔的油槽212,使得油槽212在基体21内表面上的覆盖范围更大,润滑油脂能够在钎杆4表面分布更加均匀;同时,由于油槽212为螺旋状结构,当钎杆4受到侧向的冲击力后,钎杆4连同下缸体1会更倾向于沿着油槽212的螺旋方向旋转,使得钎杆4和下缸体1能够按照一定方向有序地旋转,进而使得钎杆4的头部和钎杆连接套2能够均匀磨损。

53.4、通过在基体21的内壁上设置多条呈叶序排布的油槽212,使得润滑油脂能够更加顺畅地在油槽212中流动,进而使得润滑油脂能够在钎杆4表面分布更加均匀。

54.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。