1.本发明涉及煤粉气化技术领域,特别涉及一种煤粉蒸汽富氢气化制备可燃气的系统及方法。

背景技术:

2.氢能具有热值高、运输方便、应用广泛和清洁燃烧的性能优势,被认为是未来最有应用前景的能源之一。为满足大规模的氢能需求,可通过煤粉气化制备富氢燃气。

3.煤粉气化是一个强吸热过程,一般采用h2o、co2、纯o2、空气等作为气化剂,o2或空气的参与为气化反应提供所需热量和温度,但会造成产气中co2/co浓度增大。并且现有煤气化系统中利用纯o2作为气化剂时需要增加一套空气分离装置,造成系统建设和运行成本升高;以空气为气化剂时会增加产气中n2浓度,造成产气热值下降和设备尺寸的增大。

技术实现要素:

4.本发明的目的是提供一种煤粉蒸汽富氢气化制备可燃气的系统及方法,以解决现有制备方法所制备富氢燃气中co/co2/n2等气体的比例高,且存在高能耗、高水耗的问题。为了实现上述目的,本发明通过如下的技术方案来解决:

5.第一方面,本发明提供了一种煤粉蒸汽富氢气化制备可燃气的系统,包括:

6.气化反应器,用于高温水蒸气与煤粉的气化反应;

7.节能装置,包括喷淋塔和闪蒸罐,两者建立循环换热通道,所述喷淋塔与所述气化反应器连通且之间设置换热器;

8.蓄热式换热器,与所述闪蒸罐连通且管道内蒸汽经换热器换热,所述蓄热式换热器连通所述气化反应器并向其提供高温水蒸气。

9.第二方面,本发明提供了一种煤粉蒸汽富氢气化制备可燃气的方法,采用如第一方面所述煤粉蒸汽富氢气化制备可燃气的系统进行制备,包括以下步骤:

10.气化反应器中煤粉与蓄热式换热器提供的高温蒸汽发生气化反应,产生富氢燃气,富氢燃气经过换热器降温后进入喷淋塔二次降温使其中水蒸气冷凝,释放显热和潜热,富氢燃气从喷淋塔排出,由闪蒸罐向喷淋塔提供的喷淋水回收冷凝水所释放的热量,冷凝水与喷淋水一同进入闪蒸罐再次转变为蒸汽,并通过换热器吸收富氢燃气显热后进入蓄热式换热器,获得达到煤粉气化反应温度的高温蒸汽。

11.作为进一步的技术方案,富氢燃气气相中的焦油被收集在喷淋塔中,焦油与水静止分层后抽送至气化反应器,在高温蒸汽作用下,气化裂解成小分子烷烃,并进一步重整成富氢燃气。

12.作为进一步的技术方案,喷淋塔和/或闪蒸罐添加碱性物质,在煤粉气化过程中,中和脱除其中酸性物质。

13.作为进一步的技术方案,在喷淋塔富氢燃气出口设置气液分离装置。

14.作为进一步的技术方案,在喷淋塔富氢燃气出口设置变压吸附提纯装置。

15.作为进一步的技术方案,通过变压吸附提纯装置产生的提氢废气用作蓄热式换热器的燃料。

16.作为进一步的技术方案,蓄热式换热器设置有多个蓄热室,多个蓄热室连续切换运行,连续不断产生高温水蒸气。

17.作为进一步的技术方案,喷淋塔配置有补水装置。

18.作为进一步的技术方案,制备过程中气体和液体的输送由压气机、水泵提供输送动力。

19.上述本发明的有益效果如下:

20.(1)本发明利用高温水蒸气作为单一气化剂参与煤粉气化反应,可以为煤粉气化过程提供大量的h元素,从而提高气化气中氢气浓度;高温下水蒸气可与气化产生的焦油重整为小分子气态产物,有助于提高可燃组分气体浓度;减少空气作为气化介质时n2对可燃组分的稀释作用,提高燃气热值;相比较于现有制备方法,所制备的富氢燃气中co/co2/n2等气体的比例较低;不需要以氧气作为气化介质,省略了空气分离装置,简化了生产工艺并减少了设备投资。

21.(2)本发明利用喷淋塔、闪蒸罐回收了富氢燃气中的水蒸气,将水蒸气的显热和潜热返送至系统,降低了系统冷源热损失,并且利用一套换热器将回收的低温饱和蒸汽升温送至煤粉气化反应器,实现了水蒸气的循环使用。提高系统经济性,具有广阔的应用前景。

22.(3)本发明由闪蒸罐向喷淋塔提供的喷淋水回收冷凝水所释放的热量,冷凝水与喷淋水一同进入闪蒸罐再次转变为蒸汽,实现了富氢燃气中水蒸气的回热回质,尤其是水蒸气的潜热量巨大,具有明显的节能降耗节水效果。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。还应当理解,这些附图是为了简化和清楚而示出的,并且不一定按比例绘制。现在将通过使用附图以附加的特征和细节来描述和解释本发明,其中:

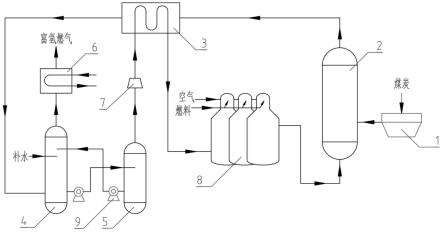

24.图1示出了本发明实施例中煤粉蒸汽富氢气化制备可燃气的系统示意图。

25.图中:1、磨煤机;2、气化反应器;3、换热器;4、喷淋塔;5、闪蒸罐;6、冷凝器;7、压气机;8、蓄热式换热器;9、水泵。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明典型实施例中的技术方案进行清楚、完整地描述。

27.实施例1

28.如图1所示,本实施例提供了一种煤粉蒸汽富氢气化制备可燃气的系统,包括磨煤机1、气化反应器2、换热器3、喷淋塔4、闪蒸罐5、冷凝器6、压气机7、蓄热式换热器8、水泵9。

29.其中,气化反应器2用于高温水蒸气与煤粉的气化反应;气化原料可以是煤粉,也可以是生物质、有机固废等碳含量较高的原料。气化反应器2可以为多种形式,可以是回转窑、移动床、气流床、流化床、沸腾床、鼓泡床、喷动床、沉降床等。

30.节能装置包括喷淋塔4和闪蒸罐5,两者建立循环换热通道,喷淋塔4与气化反应器2连通且之间设置换热器3;

31.闪蒸罐5为节能装置核心,上部设有喷淋层,底部设有排渣阀,并与喷淋塔4组成水循环回路,闪蒸罐5的出液口与喷淋塔4的喷淋管道入口相连,闪蒸罐5的液体进口与喷淋塔4的管道出口相连,两管道上都设有循环水泵9。

32.闪蒸罐5闪蒸的蒸汽首先通过压气机7进行提压升温,将压力提高至工艺所需蒸汽压力。压气机7的出口蒸汽进入蓄热式换热器8进行升温,将温度提高至工艺所需蒸汽温度。

33.蓄热式换热器8与闪蒸罐5连通且管道内蒸汽经换热器3换热,蓄热式换热器8连通气化反应器2并向其提供高温水蒸气。

34.蓄热式换热器8内部蓄热体为耐高温、耐腐蚀的多孔陶瓷砖。换热发生的场所蓄热式换热器8,可以是多个布置。通过燃烧提氢废气或者其他气体燃料,将蓄热体温度升高后,切换至蒸汽路,蓄热体将热量再传递给水蒸气。多个蓄热室连续切换运行,可连续不断的产生高温水蒸气。

35.实施例2

36.本实施例提供了一种煤粉蒸汽富氢气化制备可燃气的方法,采用实施例1中煤粉蒸汽富氢气化制备可燃气的系统进行制备,包括以下步骤:

37.煤炭经磨煤机1研磨至一定的粒径范围内,然后再输送至气化反应器2中,与从蓄热式换热器8中产生的温度为1000~1200℃水蒸气发生水蒸气煤粉气化反应,产生富氢燃气,主要富氢气化反应有:c h2o=co h2,co h2o=co2 h2,ch4 h2o=co 3h2,c 2h2o=co2 2h2,c co2=2co,c 2h2=ch4,煤粉快速热解产生的有机大分子也与h2o发生重整反应c

nhmop

(2n-p)h2o=nco2 (m/2 2n-p)h2。从气化反应器2中排出的富氢燃气温度约为800~1000℃,其中干基h2体积百分比为40~70%,co2体积百分数为10~20%,co体积百分数为10~30%。

38.利用高温水蒸气作为单一气化剂参与煤粉气化反应,可以为煤粉气化过程提供大量的h元素,提高了富氢燃气中h2比例,但也存在一些需要解决的问题:(1)煤粉-水蒸气气化过程为强吸热过程,需要外部补充能量,才能维持气化反应有效进行;(2)为确保煤粉-水蒸气气化效率,水蒸气一般过量,可燃气产物中含有较多未反应的水蒸气,难以回收高温气化气中的水,造成煤粉气化过程水耗量较大;(3)气化反应产生的高温气化气的显热和水蒸气潜热难以有效回收,造成能量回收利用效率低,运行能耗较大。

39.为此,本实施例通过设置换热器、节能装置以及蓄热式换热器等装置配合工作来解决上述问题。

40.蓄热式换热器8所产生的高温水蒸气不仅为气化反应提供所需的h元素,而且还能提供反应温度。气化反应器2产生的富氢燃气经过换热器3将温度降低至80~250℃,回收显热,将从闪蒸罐5产生的低温饱和蒸汽加热至100~500℃。换热器3数量可以为多个,回收的显热也可在别处利用。

41.降温后的80~250℃富氢燃气未达到蒸汽冷凝的露点温度(70~90℃),富氢燃气中的水蒸气不会冷凝析出。进入喷淋塔4,利用闪蒸罐5内60~90℃的水,对富氢燃气喷水降温,同时富氢燃气中的水蒸气温度降低至露点温度,在喷淋塔4内凝结析出释放显热和潜热。喷淋水回收冷凝水释放的显热和潜热,由水泵输送至闪蒸罐5,闪蒸出低温饱和蒸汽,蒸汽温度为80~99℃,经压气机7增压,经过换热器回收富氢燃气的显热,蒸汽温度上升至100

~500℃。

42.富氢燃气从喷淋塔4排出,由闪蒸罐5向喷淋塔4提供的喷淋水回收冷凝水所释放的热量,冷凝水与喷淋水一同进入闪蒸罐5再次转变为蒸汽;节能装置实现了富氢燃气中水蒸气的回热回质,尤其是水蒸气的潜热量巨大(2257.2kj/kg),具有明显的节能降耗节水效果。

43.富氢燃气气相中的焦油被收集在喷淋塔4中,焦油与水静止分层后抽送至气化反应器2,在高温蒸汽作用下,气化裂解成小分子烷烃,并进一步重整成富氢燃气。

44.喷淋塔4和/或闪蒸罐5添加碱性物质,在煤粉气化过程中,中和脱除煤炭中的cl、f、s等酸性物质,实现对富氢燃气的进一步净化。

45.喷淋塔4排气中可能存在未被分离的蒸汽或小液滴,可在喷淋装置出口添加气液分离装置,本实施例采用冷凝器6净化富氢燃气。富氢燃气可进一步通过变压吸附提纯装置,将气相杂质脱除,使h2浓度提高至99.99%。提氢废气中含氧较多的co,可作为燃气使用。通过变压吸附提纯装置产生的提氢废气用作蓄热式换热器8的燃料。

46.经换热器3初步提温后的水蒸气,经过蓄热式换热器8,将水蒸气温度提升至1000~1200℃。然后高温水蒸气进入气化反应器2参与煤粉气化反应。反应过程h2o不断被消耗转变成h2,因此在喷淋塔4处可设置补水装置,使系统水量达到平衡。

47.本实施例利用高温水蒸气作为单一气化剂参与煤粉气化反应,高温蒸汽显热维持反应所需温度,利用喷淋塔4、闪蒸罐5回收了富氢燃气中的水蒸气,将水蒸气的显热和潜热返送至系统,降低了系统冷源热损失,并且利用一套换热器3将回收的低温饱和蒸汽升温送至煤粉气化反应器2,实现了水蒸气的循环使用。

48.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。