1.本发明的实施方式总体上涉及由基础油料制造的诸如润滑剂的流体。

背景技术:

2.存在改善诸如成品润滑剂的设计流体的性能的持续驱动力。通常在氧气、金属和水的存在下接触高温会导致润滑剂氧化和降解。接触剪切力以及极端的高温和低温下会导致润滑剂降解,并变得无法发挥其在摩擦和热传递的管理中的作用。使用降解的润滑剂的机器和机件的运行效率是次优的,并且存在损坏的风险。因此,优选定期排放和更换润滑剂,通常以预定的时间间隔进行。在这种时候,受影响的机器的用户会因机器停止运行而损失生产力,并造成与更换润滑剂的材料、服务和废物处理方面相关的成本。对于难以接近受影响设备如位于海上的涡轮机的应用,这种有害方面会被放大。

技术实现要素:

3.在一个实施方式中,一种制造抗沉积流体的方法可以包括将基础油料与一种或多种添加剂合并以形成经配置以抵抗在氧化环境中形成沉积物的共混流体。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物和每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。基础油料可以具有至少482℃的t10蒸馏点。

4.在另一个实施方式中,一种减少沉积物形成的方法可以包括将基础油料引入共混流体中。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物和每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。基础油料可以具有至少482℃的t10蒸馏点。将基础油料添加到共混流体中可以提高共混流体在氧化环境中抵抗沉积物形成的能力。

5.在另一个实施方式中,一种减轻设备中沉积物的形成的方法可以包括将共混流体引入设备的金属构件。共混流体可以包含基础油料和一种或多种添加剂。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物和每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。基础油料可以具有至少482℃的t10蒸馏点。共混流体可以被配置为抵抗在氧化环境中形成沉积物。

附图说明

6.为了能够详细理解本发明的上述特征的方式,可以通过参考实施方式对上面发明内容的本发明进行更具体的描述。将一些实施方式的特定方面示于附图中。然而,要注意的

是,附图仅示例示例性实施方式,因此不应被视为限制范围,并且可以承认其它同等有效的实施方式。

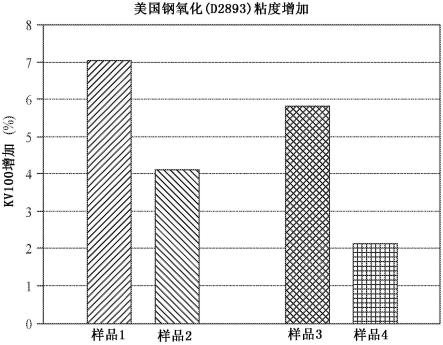

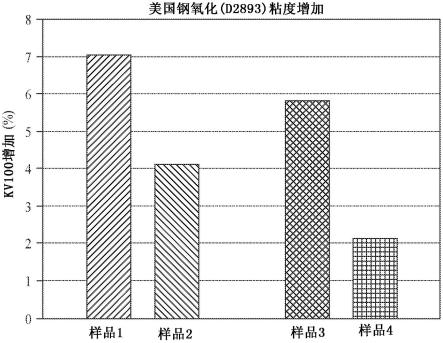

7.图1是示例根据一个实施方式的根据astm d2893美国钢氧化测试(us steel oxidation test)测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的比较测试结果的图。

8.图2是示例根据一个实施方式的根据astm d2983布氏粘度测试(brookfield viscosity test)测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的比较测试结果的图。

9.图3是示例根据一个实施方式的根据astm d4684 mrv表观粘度测试(apparent viscosity test)测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的比较测试结果的图。

10.图4是示例根据一个实施方式的根据astm d5704 l-60-1试验台测试(rig test)测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的比较测试结果的图。

11.图5是示例根据一个实施方式的根据astm d5704 l-60-1试验台测试测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的额外比较测试结果的图。

12.图6是示例根据一个实施方式的根据astm d5704 l-60-1试验台测试测量的本发明的流体和由高粘度i类基础油料共混的润滑剂的额外比较测试结果的图。

13.为了便于理解,在可行的情况下,使用相同的附图标记来指示图中共有的相同元件。可以设想,一个实施方式的元件和特征可以有益地并入其它实施方式中而无需进一步叙述。

具体实施方式

14.用作润滑剂的流体通过将一种或多种基础油料与一种或多种添加剂共混来制造。这种流体的性质如流体的粘度可以通过选择不同的基础油料和不同类型和/或数量的添加剂来控制。本发明的基础油料可以用于共混具有比其它流体更好的性质的流体。例如,与其它流体相比,本发明的流体可以具有改善的氧化性能和/或改善的低温性能和/或改善的沉积物控制和/或改善的传热性能。

15.需要改善设计的流体,特别是润滑剂,从而改善在极端低温和高温下的性能。在不牺牲润滑剂的润滑性能的情况下提高连续润滑剂更换之间的时间间隔也是有益的。本发明涉及由包含高粘度ii类基础油料,特别是高粘度ii类光亮油料的基础油共混的流体。

16.基础油料可以用于制造流体,例如汽车润滑油、工业润滑剂和润滑脂。基础油料也可以用于工艺油、白油、金属加工油和传热流体。基础油料的共混物也可称为“基础油”。成品润滑剂通常包含一种或多种基础油料和添加剂。基础油料组分可以是这些成品润滑剂中的主要组分,并且能够明显影响成品润滑剂的性能。通常,通过改变个别基础油料和个别添加剂的混合物,使用一些润滑基础油料来制造范围广泛的成品润滑剂。

17.根据美国石油学会(american petroleum institute)(api)的分类,基础油料根据其饱和烃含量(以重量百分比(重量%)表示)、硫含量(重量%)和粘度指数分为五类(见表1)。润滑剂基础油料通常由石油资源来大规模制造。i、ii和iii类基础油料源自通过诸如溶剂萃取、加氢操作、溶剂或催化脱蜡以及加氢异构化的加工的原油。iii类基础油料也能

够由从天然气、煤炭或其它化石资源得到的合成碳氢化合物液体来制造;iv类基础油料,聚α烯烃(pao),通过诸如1-癸烯的α-烯烃的低聚反应来制造;v类基础油料包括不属于i至iv类的所有物质,例如环烷烃、聚烷亚基二醇(pag)和酯类。

18.表1

[0019][0020]

ii类基础油料可以具有相对于ii类最低规格增强的至少一种性质。增强的性质可以是例如明显大于ii类规格的80的粘度指数。这种ii类基础油料可以具有至少90或至少95或至少100、至少103或至少108或至少113的粘度指数。

[0021]

本发明的ii类高粘度基础油料能够具有相比传统ii类基础油料更高的粘度。本发明的ii类高粘度基础油料在100℃下的运动粘度能够为至少14cst或至少20cst或至少25cst或至少30cst或至少32cst;能够包含小于10重量%的芳族化合物、大于90重量%的饱和化合物和/或小于0.03重量%的硫。饱和化合物含量可以更高,例如大于95重量%或大于97重量%。这种ii类基础油料通常显得清澈明亮。在至少一个实施方式中,ii类基础油料具有一种或多种如下性质:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点和/或-2℃或更小的浊点。在至少一个实施方式中,ii类基础油料具有至少95的粘度指数和/或在100℃下30cst至40cst的运动粘度。本发明的ii类基础油料可以具有-10℃或更小,例如-20℃或更小或-25℃至-30℃的倾点。本发明的ii类基础油料可以具有至少482℃的t10蒸馏点。

[0022]

在100℃下运动粘度为29cst至32cst或更大的ii类基础油料能够例如在其中这种基础油料可以用作常规i类光亮油料的替代品的特定应用中,在减少或最小化增粘添加剂的使用方面是有利的。此外或者替代性地,在100℃下的运动粘度为29cst至32cst或更大的ii类基础油料能够在其中i类光亮油料可能不适合的应用中,例如在i类光亮油料在氧化稳定性性能方面存在困难的环境中能够是有利的。

[0023]

本发明的ii类高粘度基础油料可以源自渣油馏分的低苛刻度脱沥青以形成脱沥青油。脱沥青油能够脱金属、加氢处理、加氢裂化、加氢脱蜡和加氢精制,以制备粘度范围与传统i类光亮油料相同的高饱和化合物基础油料。然而,所得基础油料可能是比i类光亮油料具有改善的颜色、更低的倾点、相等或更高的粘度指数以及更高的饱和化合物含量的ii类高粘度基础油料。

[0024]

在至少一个实施方式中,ii类基础油料在40℃下的运动粘度为约480cst,在100℃下的运动粘度为约33cst,粘度指数为约100,在82℃下的乳化时间为约15分钟,倾点为约-21℃,并且饱和化合物含量为约99重量%。表2提供了实施例ii类基础油料对i类光亮油料

典型值的性质的比较。

[0025]

表2

[0026][0027]

因此,本发明的ii类高粘度基础油料可适用于润滑剂共混物中以作为现有i类光亮油料的替代品。

[0028]

ii类基础油料概述

[0029]

ii类润滑剂基础油料,包括ii类光亮油料,可以由低苛刻度c

4

脱沥青产生的脱沥青油来制造。如本文中所使用的,低苛刻度脱沥青是指在导致高脱沥青油收率(和/或减少的废弃沥青或残油的量)的条件下脱沥青,所述高脱沥青油收率为例如相对于脱沥青进料的至少50重量%或至少55重量%或至少60重量%或至少65重量%或至少70重量%或至少75重量%的脱沥青油收率。无需对脱沥青油进行溶剂萃取即能够形成i类基础油料(包括光亮油料)。ii类基础油料(包括光亮油料)能够使用催化和溶剂加工的组合来形成。与由在低苛刻度条件下形成的脱沥青油制造的常规光亮油料相比,本发明的i类和ii类光亮油料能够在长期储存后基本上无雾度。

[0030]

在各个另外的方面,提供了用于催化加工c3脱沥青油以形成ii类光亮油料的方法。通过催化加工来形成ii类光亮油料能够提供具有改善的组成性质的光亮油料。

[0031]

通常,原油通常被描述为包含多种沸程。原油中较低沸程的化合物对应于石脑油或煤油燃料。中等沸程馏出物化合物能够用作柴油燃料或润滑剂基础油料。如果原油中存在任何更高沸程的化合物,则这种化合物被视为残余或“渣油”化合物,对应于对原油进行常压和/或真空蒸馏后剩余的原油部分。

[0032]

在一些加工方式中,能够将渣油馏分脱沥青,其中将脱沥青油用作形成润滑剂基础油料的进料的一部分。用作形成润滑剂基础油料的进料的脱沥青油是使用丙烷脱沥青制造的。这种丙烷脱沥青对应于“高苛刻度”脱沥青,如脱沥青油相对于初始渣油馏分的典型收率为约40重量%或更小、通常30重量%或更小所示。在典型的润滑剂基础油料制造过程中,脱沥青油然后能够进行溶剂萃取以降低芳族化合物含量,然后进行溶剂脱蜡以形成基础油料。脱沥青油的低收率是部分地由于传统方法无法由较低苛刻度的脱沥青来制造不会随时间形成雾度的润滑剂基础油料。

[0033]

在一些方面,已经发现,使用催化加工如加氢处理和溶剂加工如溶剂脱蜡的混合物,能够在还制造在长时间内具有很少或不会形成雾度的趋势的基础油料的同时用于从脱沥青油制造润滑剂基础油料。脱沥青油能够通过使用c4溶剂、c5溶剂、c

6

溶剂、两种或更多种c

4

溶剂的混合物或两种或更多种c

5

溶剂的混合物的脱沥青工艺来制造。脱沥青工艺能

够还对应于以下脱沥青油收率工艺:所述脱沥青油收率工艺对于具有至少400℃或至少510℃的t10蒸馏点(或任选地t5蒸馏点)的真空渣油进料具有至少50重量%脱沥青油收率、或至少60重量%或至少65重量%或至少70重量%或至少75重量%的脱沥青油收率。据认为,减少的雾度形成是部分地由于基础油料的倾点与浊点之间的差异降低或最小化和/或是部分地由于形成了浊点为-2℃或更小或-5℃或更小的光亮油料。

[0034]

对于ii类基础油料的制造,在一些方面,能够对脱沥青油进行加氢操作(加氢处理和/或加氢裂化),使得在约700℉ (370℃ )下的转化率为10重量%至40重量%。能够将加氢操作的流出物分馏以将较低沸点部分与润滑剂基础油料沸程部分分离。然后能够将润滑剂沸程部分加氢裂化、脱蜡和加氢精制以产生催化脱蜡的流出物。在一些实施方式中,润滑剂沸程部分能够是不充分脱蜡的,使得流出物的催化脱蜡的较重部分或潜在的光亮油料部分的蜡含量为至少6重量%或至少8重量%或至少10重量%。这种不充分脱蜡也能够适用于形成轻质或中质或重质中性润滑剂基础油料,所述基础油料不需要进一步溶剂升级以形成无雾基础油料。在此讨论中,较重的部分/潜在的光亮油料部分能够大致对应于脱蜡流出物的538℃ 部分。流出物的经催化脱蜡的较重部分然后能够通过溶剂脱蜡进行溶剂处理以形成溶剂脱蜡流出物。能够分离所述溶剂脱蜡流出物以形成随着时间推移形成雾度的趋势降低(例如没有趋势)的多种基础油料,包括至少一部分ii类光亮油料产物。

[0035]

对于ii类基础油料的制造,在其它方面,能够对脱沥青油进行加氢操作(加氢处理和/或加氢裂化),使得370℃ 的转化率为至少40重量%或至少50重量%。能够将加氢操作的流出物分馏以将较低沸点部分与润滑剂基础油料沸程部分分离。然后能够将润滑剂基础油料沸程部分加氢裂化、脱蜡和加氢精制以制造催化脱蜡的流出物。然后能够将催化脱蜡的流出物进行溶剂萃取以形成萃余液。萃余液能够被分离以形成随时间形成雾度的趋势降低(例如没有趋势)的多种基础油料,包括至少一部分ii类光亮油料产物。在又一些方面,ii类光亮油料产物能够在催化脱蜡后不进行进一步的溶剂处理的情况下形成。

[0036]

在其它方面,已经发现,催化处理能够用于从c3、c4、c5和/或c

5

脱沥青油中制造具有改善的组成性质的ii类光亮油料。能够对脱沥青油进行加氢处理以降低杂原子(例如硫和氮)的含量,然后在低硫条件下进行催化脱蜡。在一些实施方式中,能够包括加氢裂化以作为酸性加氢处理阶段的一部分和/或作为低硫脱蜡阶段的一部分。

[0037]

在各个方面,催化和/或溶剂加工的多种组合能够用于由脱沥青油形成的润滑剂基础油料,包括ii类光亮油料。这些组合包括但不限于:

[0038]

a)脱沥青油在酸性条件(即,至少500wppm的硫含量)下的加氢操作;分离加氢操作的流出物以形成至少润滑剂沸程馏分,以及润滑剂沸程馏分的溶剂脱蜡。在一些方面,脱沥青油的加氢操作能够对应于加氢处理、加氢裂化或其组合。

[0039]

b)脱沥青油在酸性条件(即,至少500wppm的硫含量)下的加氢操作;分离加氢操作的流出物以形成至少润滑剂沸程馏分;在低硫条件(即,500wppm或更小的硫)下对润滑剂沸程馏分进行催化脱蜡。催化脱蜡可以对应于使用孔径大于8.4埃的脱蜡催化剂的催化脱蜡。在一些实施方式中,低硫加工条件能够还包括加氢裂化、贵金属加氢处理和/或加氢精制。任选的加氢裂化、贵金属加氢处理和/或加氢精制能够在催化脱蜡之前和/或之后或之后进行。例如,在低硫加工条件下催化加工的顺序能够是贵金属加氢处理,然后是加氢裂化,然后是催化脱蜡。

[0040]

c)上述b)的工艺,随后对至少一部分催化脱蜡的流出物进行额外的分离。额外的分离能够对应于溶剂脱蜡、溶剂萃取(例如用糠醛或n-甲基吡咯烷酮的溶剂萃取)、物理分离例如超速离心或其组合。

[0041]

d)上述a)的工艺,随后对至少一部分溶剂脱蜡产物进行催化脱蜡(低硫条件)。在一些实施方式中,低硫加工条件能够还包括加氢处理(例如贵金属加氢处理)、加氢裂化和/或加氢精制。额外的低硫加氢操作能够在催化脱蜡之前和/或之后进行。

[0042]

在下面的讨论中,一个阶段能够对应于单个反应器或多个反应器。在一些实施方式中,多个平行反应器能够用于执行一个或多个工艺,或者多个平行反应器能够用于一个阶段中的所有工艺。各个阶段和/或反应器能够包含含有加氢操作催化剂的一个或多个催化剂床。应注意,下文讨论中的催化剂“床”能够是指部分物理催化剂床。例如,反应器内的催化剂床可以部分填充有加氢裂化催化剂并且部分填充有脱蜡催化剂。为了描述方便,即使两种催化剂可以一起堆叠在单个催化剂床中,加氢裂化催化剂和脱蜡催化剂在概念上也能够分别称为单独的催化剂床。

[0043]

在该讨论中,可以为进料或流出物的各种类型的加氢操作提供条件。加氢操作的实例能够包括但不限于加氢处理、加氢裂化、催化脱蜡和加氢精制/芳族化合物饱和中的一种或多种。通过使用至少一个控制器、例如多个控制器来控制一个或多个加氢操作条件,能够将这种加氢操作条件进行控制以使得条件(例如温度、压力、液时空速、处理气体速率)具有期望的值。在一些方面,对于给定类型的加氢操作,至少一个控制器能够与每种类型的加氢操作条件相关联。在一些方面,一种或多种加氢操作条件能够由相关联的控制器来控制。能够由控制器控制的结构的实例能够包括但不限于:控制流速、压力或其组合的阀;控制温度的热交换器和/或加热器;以及控制至少两个流动的相对流速的一个或多个流量计和一个或多个关联阀。这种控制器可以包含含有至少一个处理器的控制器反馈回路、用于检测控制变量(例如温度、压力、流速)的值的检测器以及用于控制操纵变量(例如改变阀的位置,提高或减少占空比和/或加热器的温度)的值的处理器输出。在一些实施方式中,用于给定类型的加氢操作的至少一种加氢操作条件可以没有关联的控制器。

[0044]

在本讨论中,除非另有说明,否则润滑剂沸程馏分对应于具有至少约370℃(约700℉)的初始沸点或替代性的t5沸点的馏分。馏出物燃料沸程馏分例如柴油产物馏分对应于沸程为约193℃(375℉)至约370℃(约700℉)的馏分。由此,馏出物燃料沸程馏分(例如馏出物燃料产物馏分)能够具有至少约193℃的初始沸点(或替代性的t5沸点)和约370℃或更小的终沸点(或替代性的t95沸点)。石脑油沸程馏分对应于沸程为约36℃(122℉)至约193℃(375℉)至约370℃(约700℉)的馏分。由此,石脑油燃料产物馏分能够具有至少约36℃的初始沸点(或替代性的t5沸点)和约193℃或更小的终沸点(或替代性的t95沸点)。值得注意的是,36℃大致对应于c5烷烃的各种异构体的沸点。燃料沸程馏分能够对应于馏出物燃料沸程馏分、石脑油沸程馏分或包含馏出物燃料沸程和石脑油沸程组分的馏分。将轻馏分定义为沸点低于约36℃的产物,其包括各种c

1-c4化合物。当确定进料或产物馏分的沸点或沸程时,能够使用适当的astm测试方法,例如astm d2887、d2892和/或d86中描述的程序。优选地,应使用astm d2887,除非样品不适合根据astm d2887进行表征。例如,对于不会从色谱柱中完全洗脱的样品,能够使用astm d7169。

[0045]

给料

烃,例如丙烷。在这种其它方面,合适的溶剂的实例包括丙烷、正丁烷、异丁烷、正戊烷、c

3

烷烃、c

4

烷烃、c

5

烷烃、c

3

烃、c

4

烃和c

5

烃。

[0055]

在该讨论中,将包含cn(碳氢化合物)的溶剂定义为包含至少80重量%或至少85重量%或至少90重量%或至少95重量%或至少98重量%的具有n个碳原子的烷烃(碳氢化合物)的溶剂。类似地,将包含c

n

(碳氢化合物)的溶剂定义为包含至少80重量%或至少85重量%或至少90重量%或至少95重量%或至少98重量%的具有n个或更多个碳原子的烷烃(碳氢化合物)的溶剂。

[0056]

在该讨论中,将包含cn烷烃(碳氢化合物)的溶剂定义为包括其中溶剂对应于含有n个碳原子(例如n=3、4、5、6、7)的单一烷烃(碳氢化合物)的情况以及其中溶剂包含含有n个碳原子的烷烃(碳氢化合物)的混合物的情况。类似地,将包含c

n

烷烃(碳氢化合物)的溶剂定义为包括其中溶剂对应于含有n个或更多个碳原子(例如n=3、4、5、6、7)的单一烷烃(碳氢化合物)的情况以及其中溶剂对应于含有n个或更多个碳原子的烷烃(碳氢化合物)的混合物的情况。因此,包含c

4

烷烃的溶剂能够对应于:包含正丁烷的溶剂;包含正丁烷和异丁烷的溶剂;对应于一种或多种丁烷异构体和一种或多种戊烷异构体的混合物的溶剂;或含有4个或更多个碳原子的烷烃的任何其它方便组合。类似地,将包含c

5

烷烃(碳氢化合物)的溶剂定义为包括对应于单一烷烃(碳氢化合物)的溶剂或对应于含有5个或更多个碳原子的烷烃(碳氢化合物)的混合物的溶剂。或者,其它类型的溶剂也可以是合适的,例如超临界流体。在各个方面,用于溶剂脱沥青的溶剂能够基本上由碳氢化合物构成,使得至少98重量%或至少99重量%的溶剂对应于仅含有碳和氢的化合物。在其中脱沥青溶剂对应于c

4

脱沥青溶剂的方面,c

4

脱沥青溶剂能够包含小于15重量%或小于10重量%或小于5重量%的丙烷和/或其它c3烃,或者c

4

脱沥青溶剂能够基本上不含丙烷和/或其它c3烃(小于1重量%)。在脱沥青溶剂对应于c

5

脱沥青溶剂方面,c

5

脱沥青溶剂能够包含小于15重量%或小于10重量%或小于5重量%的丙烷、丁烷和/或其它c

3-c4烃,或者c

5

脱沥青溶剂能够基本上不含丙烷、丁烷和/或其它c

3-c4烃(小于1重量%)。在脱沥青溶剂对应于c

3

脱沥青溶剂方面,c

3

脱沥青溶剂能够包含小于10重量%或小于5重量%的乙烷和/或其它c2烃,或者c

3

脱沥青溶剂能够基本上不含乙烷和/或其它c2烃(小于1重量%)。

[0057]

重质烃例如真空渣油的脱沥青是本领域已知的并且在商业上进行实践。脱沥青工艺通常对应于使重质烃与纯形式或混合物形式的烷烃溶剂(丙烷、丁烷、戊烷、己烷、庚烷等及其异构体)接触,以产生两种类型的产物流。一种类型的产物流能够是经由烷烃萃取的脱沥青油,将其另外分离以产生脱沥青油流。第二种类型的产物流能够是不溶于溶剂的进料的残余部分,通常称为残油或沥青质馏分。脱沥青油馏分能够另外加工成燃料或润滑剂。残油馏分能够另外用作共混组分以制造沥青、燃料油和/或其它产物。残油馏分也能够用作气化工艺例如部分氧化、流化床燃烧或焦化工艺的进料。残油能够作为液体(有或没有额外组分)或固体(颗粒或块状)的形式输送到这些工艺。

[0058]

在溶剂脱沥青期间,能够将渣油沸程进料(任选地还包含一部分真空瓦斯油进料)与溶剂混合。然后萃取进料的可溶于溶剂的部分,留下在溶剂中几乎不溶解或不溶解的残留物。用溶剂萃取的脱沥青给料部分通常称为脱沥青油。典型的溶剂脱沥青条件包括以约1:2至约1:10、例如约1:8或更小的重量比将给料馏分与溶剂混合。典型的溶剂脱沥青温度范围为40℃至200℃或40℃至150℃,这取决于进料和溶剂的性质。溶剂脱沥青过程中的压

力能够为约50psig(345kpag)至约500psig(3447kpag)。

[0059]

需要注意的是,上述溶剂脱沥青条件代表一般范围,并且条件将根据进料而变化。例如,在典型的脱沥青条件下,升高温度往往能够在提高所得脱沥青油的质量的同时降低收率。在典型的脱沥青条件下,提高溶剂的分子量往往能够在降低所得脱沥青油的质量的同时提高收率,因为渣油馏分内的其它化合物可以可溶于包含较高分子量碳氢化合物的溶剂中。在典型的在脱沥青条件下,提高溶剂的量往往能够提高所得脱沥青油的收率。如本领域技术人员所理解的,特定进料的条件能够根据来自溶剂脱沥青的脱沥青油的所得收率来选择。在使用c3脱沥青溶剂的方面,溶剂脱沥青的收率能够为40重量%或更小。在一些方面,c4脱沥青能够以50重量%或更小或40重量%或更小的脱沥青油收率来进行。在各个方面,源自用c

4

溶剂进行溶剂脱沥青的脱沥青油的收率相对于脱沥青进料的重量能够为至少50重量%或至少55重量%或至少60重量%或至少65重量%或至少70重量%。在脱沥青的进料包含真空瓦斯油部分的方面,来自溶剂脱沥青的收率能够基于脱沥青油的950℉ (510℃)部分的重量相对于进料的510℃ 部分的重量的收率来表征。在使用c

4

溶剂的这些方面,来自溶剂脱沥青的510℃ 脱沥青油的收率相对于脱沥青的进料的510℃ 部分的重量能够为至少40重量%或至少50重量%或至少55重量%或至少60重量%或至少65重量%或至少70重量%。在使用c

4

溶剂的这些方面,来自溶剂脱沥青的510℃ 脱沥青油相对于脱沥青的进料的510℃ 部分的重量的收率能够为50量%或更小或40重量%或更小或35重量%或更小。

[0060]

加氢处理和加氢裂化

[0061]

在脱沥青后,脱沥青油(以及与脱沥青油组合的任何其它馏分)能够进行另外加工以形成润滑剂基础油料。这能够包括加氢处理和/或加氢裂化以将杂原子去除至期望水平、降低康氏碳含量和/或提供粘度指数(vi)提升。根据所述方面,脱沥青油能够通过加氢处理、加氢裂化、或加氢处理和加氢裂化来进行加氢操作。

[0062]

脱沥青油能够在脱沥青之前和/或之后利用很少或不进行溶剂萃取的条件下进行加氢处理和/或加氢裂化。结果,用于加氢处理和/或加氢裂化的脱沥青油进料能够具有大量芳族化合物内容物。在各个方面,脱沥青油进料的芳族化合物含量能够为至少50重量%或至少55重量%或至少60重量%或至少65重量%或至少70重量%或至少75重量%,例如高达90重量%或更大。另外或替代性地,脱沥青油进料的饱和化合物含量能够为50重量%或更小或45重量%或更小或40重量%或更小或35重量%或更小或30重量%或更小或25重量%或更小,例如低至10重量%或更小。在本讨论和权利要求中,馏分的芳族化合物含量和/或饱和化合物含量能够根据astm d7419来确定。

[0063]

能够选择脱沥青油(和任选的真空瓦斯油共进料)的脱金属和/或加氢处理和/或加氢裂化过程中的反应条件以产生期望水平的进料转化率。能够使用任何方便类型的反应器,例如固定床(例如滴流床)反应器。进料的转化能够根据沸点高于温度阈值的分子向低于该阈值的分子的转化来定义。转化温度能够为任何方便的温度,例如约700℉(370℃)或1050℉(566℃)。转化量能够对应于用于脱沥青油的组合的加氢处理和加氢裂化阶段中分子的总转化率。沸点高于1050℉(566℃)的分子转化为沸点低于566℃的分子的合适量包含相对于566℃的30重量%至90重量%,或30重量%至80重量%,或30重量%至70重量%,或40重量%至90重量%,或40重量%至80重量%,或40重量%至70重量%,或50重量%至90重

量%,或50重量%至80重量%,或50重量%至70重量%的转化率。具体地,相对于566℃的转化量能够为30重量%至90重量%,或30重量%至70重量%,或50重量%至90重量%。另外或替代性地,沸点高于约700℉(370℃)的分子转化为沸点低于370℃的分子的合适量包含相对于370℃的10重量%至70重量%,或10重量%至60重量%,或10重量%至50重量%,或20重量%至70重量%,或20重量%至60重量%,或20重量%至50重量%,或30重量%至70重量%,或30重量%至60重量%,或30重量%至50重量%的转化率。具体地,相对于370℃的转化量能够为10重量%至70重量%,或20重量%至50重量%,或30重量%至60重量%。

[0064]

加氢操作的脱沥青油也能够基于产物质量来表征。在加氢操作(加氢处理和/或加氢裂化)之后,加氢操作的脱沥青油的硫含量能够为200wppm或更小或100wppm或更小或50wppm或更小(例如低至约0wppm)。另外或替代性地,加氢操作的脱沥青油的氮含量能够为200wppm或更小或100wppm或更小或50wppm或更小(例如低至约0wppm)。另外或替代性地,加氢操作的脱沥青油的康氏残炭含量能够为1.5重量%或更小或1.0重量%或更小或0.7重量%或更小或0.1重量%或更小或0.02重量%或更小(例如低至约0重量%)。康氏残炭含量能够根据astm d4530来确定。

[0065]

在各个方面,在将进料接触加氢处理催化剂之前,能够首先将进料接触脱金属催化剂。脱沥青油的金属浓度(ni v fe)能够在10至100wppm数量级上。将常规加氢处理催化剂接触金属含量为10wppm或更大的进料能够导致催化剂以比商业环境中可以期望的速度更快的速度失活。在加氢处理催化剂之前将含金属的进料接触脱金属催化剂能够使得至少一部分金属通过脱金属催化剂除去,这能够减少或最小化工艺流程中加氢处理催化剂和/或其它后续催化剂的失活。商购获得的脱金属催化剂能够是合适的,例如大孔无定形氧化物催化剂,其可以包含第vi族和/或第viii族非贵金属以提供一些加氢活性。

[0066]

在各个方面,脱沥青油能够在有效的加氢处理条件下接触加氢处理催化剂。使用的催化剂能够包括常规的加氢操作催化剂,例如包含如下金属的催化剂:至少一种第viii族非贵金属(iupac元素周期表的第8至10列)例如fe、co和/或ni;和至少一种第vi族金属(iupac元素周期表第6列)例如mo和/或w。这种加氢操作催化剂可以包含浸渍或分散在耐火担体或载体诸如氧化铝和/或二氧化硅上的过渡金属硫化物。担体或载体本身通常没有明显/可测量的催化活性。基本上不含载体或担体的催化剂,通常称为本体催化剂,通常具有比其负载的对应物更高的体积活性。

[0067]

催化剂能够为本体形式或负载形式。除了氧化铝和/或二氧化硅之外,其它合适的担体/载体材料能够包括但不限于沸石、二氧化钛、二氧化硅-二氧化钛和二氧化钛-氧化铝。合适的氧化铝是多孔氧化铝,例如平均孔径为50至或75至表面积为100至300m2/g或150至250m2/g并且孔体积为0.25至1.0cm3/g或0.35至0.8cm3/g的γ或η氧化铝。更一般地,可以使用适用于以常规方式加氢处理馏出物(包括润滑剂基础油料)沸程进料的催化剂的任何合适的尺寸、形状和/或孔径分布。例如,担体或载体材料是无定形担体,例如耐火氧化物。例如,担体或载体材料能够不含或基本上不含分子筛,其中将基本上不含分子筛定义为分子筛含量小于约0.01重量%。

[0068]

氧化物形式的至少一种第viii族非贵金属通常能够以约2重量%至约40重量%,例如约4重量%至约15重量%范围内的量存在。氧化物形式的至少一种第vi族金属通常能够以约2重量%至约70重量%范围内的量存在,例如对于负载型催化剂,以约6重量%至约

40重量%或约10重量%至约30重量%的量存在。这些重量百分比是基于催化剂的总重量的。合适的金属催化剂包括在氧化铝、二氧化硅、二氧化硅-氧化铝或二氧化钛上的钴/钼(氧化物形式的1至10%co,氧化物形式的10至40%mo)、镍/钼(氧化物形式的1至10%ni,氧化物形式的10至40%co)或镍/钨(氧化物形式的1至10%ni,氧化物形式的10至40%w)。

[0069]

加氢处理在氢气存在下进行。因此,将氢气流进料或注入加氢操作催化剂所在的容器或反应区或加氢操作区。将包含在氢气“处理气体”中的氢气提供给反应区。如本发明中所指的处理气体能够为纯氢气或含氢气气体,它是含有足以进行预期反应的量的氢气的气体流,并且可以包含一种或多种其它气体(例如氮气和轻质碳氢化合物如甲烷)。引入反应阶段的处理气体流能够含有至少约50体积%、例如至少约75体积%的氢气。在一些实施方式中,氢气处理气体能够基本上不含(小于1体积%)杂质如h2s和nh3,和/或这种杂质能够在使用前从处理气体中基本上除去。

[0070]

氢气能够以从约100scf/b(每桶进料的标准立方英尺氢气)(17nm3/m3)至约10000scf/b(1700nm3/m3)的速率来供应。例如,提供的氢气范围为约200scf/b(34nm3/m3)至约2500scf/b(420nm3/m3)。氢气能够与输入进料并流供应至加氢处理反应器和/或反应区,或通过单独的气体导管单独供应至加氢处理区。

[0071]

加氢处理条件能够包括:200℃至450℃或315℃至425℃的温度;250psig(1.8mpag)至5000psig(34.6mpag)或300psig(2.1mpag)至3000psig(20.8mpag)的压力;0.1hr-1

至10hr-1

的液时空速(lhsv);和200scf/b(35.6m3/m3)至10,000scf/b(1781m3/m3)或500(89m3/m3)至10,000scf/b(1781m3/m3)的氢气处理速率。

[0072]

在各个方面,脱沥青油能够在有效的加氢裂化条件下接触加氢裂化催化剂。加氢裂化催化剂通常包含在酸性担体上的硫化贱金属,所述酸性担体为例如无定形二氧化硅-氧化铝、裂化沸石如usy或酸化氧化铝。通常这些酸性担体与其它金属氧化物如氧化铝、二氧化钛或二氧化硅混合或结合。合适的酸性担体的实例包括酸性分子筛如沸石或硅铝磷酸盐。合适的沸石的一个实例是usy,例如单元尺寸为24.30埃或更小的usy沸石。另外或替代性地,催化剂能够为低酸度分子筛,例如si对al的比例为至少约20、例如至少约40或50的usy沸石。zsm-48,例如sio2对al2o3之比为约110或更小、例如约90或更小的zsm-48是可行的合适的加氢裂化催化剂的另一个实例。又一种选择是使用usy和zsm-48的组合。还有其它选择包括单独或与usy催化剂组合使用沸石β、zsm-5、zsm-35或zsm-23中的一种或多种。用于加氢裂化催化剂的金属的非限制性实例包括金属或包含至少一种第viii族金属的金属组合,例如镍、镍-钴-钼、钴-钼、镍-钨、镍-钼和/或镍-钼-钨。另外或替代性地,也能够使用具有贵金属的加氢裂化催化剂。贵金属催化剂的非限制性实例包括基于铂和/或钯的催化剂。可以用于贵金属和非贵金属催化剂的担体材料能够包含耐火氧化物材料如氧化铝、二氧化硅、氧化铝-二氧化硅、硅藻土(kieselguhr)、硅藻土(diatomaceous earth)、氧化镁、氧化锆或其组合,其中最常见的是氧化铝、二氧化硅、氧化铝-二氧化硅。

[0073]

当只有一种加氢金属存在于加氢裂化催化剂上时,基于催化剂的总重量,该加氢金属的量能够为至少约0.1重量%,例如至少约0.5重量%或至少约0.6重量%。另外或替代性地,当仅存在一种加氢金属时,基于催化剂的总重量,该加氢金属的量能够为约5.0重量%或更小,例如约3.5重量%或更小、约2.5重量%或更小、约1.5重量%或更小、约1.0重量%或更小、约0.9重量%或更小、约0.75重量%或更小或约0.6重量%或更小。还另外或替

代性地,当存在多于一种加氢金属时,基于催化剂的总重量,加氢金属的总量能够为至少约0.1重量%,例如至少约0.25重量%,至少约0.5重量%、至少约0.6重量%、至少约0.75重量%或至少约1重量%。还更另外或替代性地,当存在多于一种加氢金属时,基于催化剂的总重量,加氢金属的总量能够为约35重量%或更小,例如约30重量%或更小、约25重量%或更小、约20重量%或更小、约15重量%或更小、约10重量%或更小或约5重量%或更小。在负载金属包含贵金属的实施方式中,贵金属的量通常小于约2重量%,例如小于约1重量%、约0.9重量%或更小、约0.75重量%或更小或约0.6重量%或更小。应注意,酸性条件下的加氢裂化通常使用贱金属(或多种贱金属)作为加氢金属来进行。

[0074]

在各个方面,用于润滑剂基础油料制造的加氢裂化所选择的条件能够取决于期望的转化水平、加氢裂化阶段的输入进料中的污染物含量以及可行的其它因素。例如,能够选择单阶段或多阶段系统的第一阶段和/或第二阶段中的加氢裂化条件以在反应系统中实现期望的转化水平。加氢裂化条件能够称为酸性条件或低硫条件,这取决于进料中存在的硫和/或氮的水平。例如,具有100wppm或更小的硫和50wppm或更小的氮、例如小于25wppm的硫和/或小于10wppm的氮的进料代表在低硫条件下加氢裂化的进料。在各个方面,能够对热裂化渣油例如源自热裂化渣油的脱沥青油进行加氢裂化。在一些方面,例如在加氢裂化之前使用任选的加氢处理步骤的方面,热裂化渣油可以对应于低硫进料。在其它方面,热裂化渣油可以代表酸性条件下加氢裂化的进料。

[0075]

酸性条件下的加氢裂化工艺能够在约550℉(288℃)至约840℉(449℃)的温度、约1500psig至约5000psig(10.3mpag至34.6mpag)的氢气分压、0.05h-1

至10h-1

的液时空速和35.6m3/m3至1781m3/m3(200scf/b至10,000scf/b)的氢气处理气体速率下进行。在其它实施方式中,所述条件能够包括约600℉(343℃)至约815℉(435℃)范围内的温度、约1500psig至约3000psig(10.3mpag至20.9mpag)的氢气分压和约213m3/m3至约1068m3/m3(1200scf/b至6000scf/b)的氢气处理气体速率。lhsv能够为约0.25h-1

至约50h-1

或约0.5h-1

至约20h-1

,例如约1.0h-1

至约4.0h-1

。

[0076]

在一些方面,一部分加氢裂化催化剂能够包含在第二反应器阶段中。在这种方面,加氢操作反应系统的第一反应阶段能够包含一种或多种加氢处理和/或加氢裂化催化剂。第一反应阶段中的条件能够适合于降低给料的硫和/或氮含量。然后能够在反应系统的第一阶段与第二阶段之间使用分离器以除去气相硫和氮污染物。分离器的一种选择是简单地进行气-液分离以除去污染物。另一种选择是使用能够在较高温度下进行分离的分离器,例如闪蒸分离器。这种高温分离器能够用于例如将进料分离成沸点低于温度分馏点例如约350℉(177℃)或约400℉(204℃)的部分和沸点高于温度分馏点的部分。在这种类型的分离中,还能够除去来自第一反应阶段的流出物的石脑油沸程部分,从而减少在第二或其它后续阶段中处理的流出物的体积。当然,来自第一阶段的流出物中的任何低沸点污染物也将被分离到沸点低于温度分馏点的部分中。如果在第一阶段进行了充分的污染物去除,则第二阶段能够作为“低硫”或低污染物阶段运行。

[0077]

又一个选择能够在加氢操作反应系统的第一与第二阶段之间使用分离器,所述加氢操作反应系统也能够对来自第一阶段的流出物进行至少部分分馏。在这种类型的方面,来自第一加氢操作阶段的流出物能够分离成至少沸点低于馏出物(例如柴油)燃料范围的部分、沸点在馏出物燃料范围内的部分和沸点高于馏出物燃料范围的部分。馏出物燃料范

围能够基于常规柴油沸程如具有至少约350℉(177℃)或至少约400℉(204℃)的下端分馏点温度至具有约700℉(371℃)或更小或650℉(343℃)或更小的上端分馏点温度来定义。在一些实施方式中,例如通过选择至少约300℉(149℃)的下端分馏点温度,馏出物燃料范围能够扩展以包括额外的煤油。

[0078]

在级间分离器也用于制造馏出物燃料馏分的方面,沸点低于馏出物燃料馏分的部分包括石脑油沸程分子、轻馏分和诸如h2s的污染物。这些不同的产物能够以任何方便的方式彼此分开。类似地,如果需要,能够由馏出物沸程馏分形成一种或多种馏出物燃料馏分。沸点高于馏出物燃料范围的部分代表潜在的润滑剂基础油料。在这些方面,沸点高于馏出物燃料范围的部分在第二加氢操作阶段进行另外的加氢操作。

[0079]

低硫条件下的加氢裂化工艺能够在与用于酸性加氢裂化工艺的那些相似的条件下进行,或者条件能够不同。在一个实施方式中,低硫加氢裂化阶段的条件能够比酸性阶段的加氢裂化工艺具有更温和的条件。适用于非酸性阶段的加氢裂化条件能够包括但不限于类似于第一阶段或酸性阶段的条件。合适的加氢裂化条件能够包括约500℉(260℃)至约840℉(449℃)的温度、约1500psig至约5000psig(10.3mpag至34.6mpag)的氢气分压、0.05h-1

至10h-1

的液时空速以及35.6m3/m3至1781m3/m3(200scf/b至10,000scf/b)的氢气处理气体速率。在其它实施方式中,所述条件能够包括约600℉(343℃)至约815℉(435℃)范围内的温度、约1500psig至约3000psig(10.3mpag至20.9mpag)的氢气分压和约213m3/m3至约1068m3/m3(1200scf/b至6000scf/b)的氢气处理气体速率。lhsv能够为约0.25h-1

至约50h-1

或约0.5h-1

至约20h-1

,例如约1.0h-1

至约4.0h-1

。

[0080]

在又一个方面,相同的条件能够用于加氢处理和加氢裂化床或阶段,例如两者都使用加氢处理条件或两者都使用加氢裂化条件。在又一个实施方式中,加氢处理和加氢裂化床或阶段的压力能够相同。

[0081]

在又一方面,加氢操作反应系统可以包含多于一个的加氢裂化阶段。如果存在多个加氢裂化阶段,则至少一个加氢裂化阶段能够具有如上所述的有效加氢裂化条件,包括至少约1500psig(10.3mpag)的氢气分压。在这种方面,其它加氢裂化工艺能够在可以包括较低氢气分压的条件下进行。用于额外加氢裂化阶段的合适的加氢裂化条件能够包括但不限于约500℉(260℃)至约840℉(449℃)的温度、约250psig至约5000psig(1.8mpag至34.6mpag)的氢气分压、0.05h-1

至10h-1

的液时空速和35.6m3/m3至1781m3/m3(200scf/b至10,000scf/b)的氢气处理气体速率。在其它实施方式中,用于额外加氢裂化阶段的条件能够包括约600℉(343℃)至约815℉(435℃)范围内的温度、约500psig至约3000psig(3.5mpag至20.9mpag)的氢气分压和约213m3/m3至约1068m3/m3(1200scf/b至6000scf/b)的氢气处理气体速率。lhsv能够为约0.25h-1

至约50h-1

或约0.5h-1

至约20h-1

,例如约1.0h-1

至约4.0h-1

。

[0082]

额外加氢操作——催化脱蜡、加氢精制和任选的加氢裂化

[0083]

在一些可替代性的方面,加氢操作的脱沥青油的至少润滑剂沸程部分能够接触另外的加氢操作(包括催化脱蜡)以形成i类和/或ii类基础油料,包括i类和/或ii类光亮油料。在一些方面,加氢操作的脱沥青油的第一润滑剂沸程部分能够按上述进行溶剂脱蜡,而第二润滑剂沸程部分能够接触另外的加氢操作。在其它方面,仅溶剂脱蜡或仅另外的加氢操作能够用于处理经加氢操作的脱沥青油的润滑剂沸程部分。

[0084]

在一些实施方式中,加氢操作的脱沥青油的润滑剂沸程部分的另外加氢操作还能

够包含在接触催化脱蜡条件之前和/或之后接触加氢裂化条件。在工艺的这一点上,加氢裂化能够被认为是“低硫”加氢裂化,因为加氢操作的脱沥青油的硫含量能够为200wppm或更小。

[0085]

合适的加氢裂化条件能够包括将进料接触如前所述的加氢裂化催化剂。在一些实施方式中,优选使用二氧化硅对氧化铝之比为至少30且单位单元尺寸小于24.32埃的usy沸石以作为加氢裂化催化剂的沸石,从而改善加氢裂化的vi提升和/或改善燃料沸程产物中馏出物燃料收率对石脑油燃料收率的比例。

[0086]

合适的加氢裂化条件还能够包括约500℉(260℃)至约840℉(449℃)的温度、约1500psig至约5000psig(10.3mpag至34.6mpag)的氢气分压、0.05h-1

至10h-1

的液时空速和35.6m3/m3至1781m3/m3(200scf/b至10,000scf/b)的氢气处理气体速率。在其它实施方式中,所述条件能够包括约600℉(343℃)至约815℉(435℃)范围内的温度、约1500psig至约3000psig(10.3mpag至20.9mpag)的氢气分压和约213m3/m3至约1068m3/m3(1200scf/b至6000scf/b)的氢气处理气体速率。lhsv能够为约0.25h-1

至约50h-1

或约0.5h-1

至约20h-1

,例如约1.0h-1

至约4.0h-1

。

[0087]

对于催化脱蜡,合适的脱蜡催化剂能够包含分子筛,例如结晶铝硅酸盐(沸石)。在一个实施方式中,分子筛能够包含、或基本上由zsm-22、zsm-23、zsm-48组成、或为zsm-22、zsm-23、zsm-48。在一些实施方式中,能够使用通过异构化来选择用于脱蜡(而不是裂化)的分子筛,例如zsm-48、zsm-23或其组合。另外或替代性地,分子筛能够包含、或基本上由10元环1-d分子筛组成、或为10元环1-d分子筛,例如eu-2、eu-11、zbm-30、zsm-48或zsm-23。例如,使用zsm-48。注意,具有zsm-23结构且二氧化硅对氧化铝之比为约20:1至约40:1的沸石有时能够被称为ssz-32。在一些实施方式中,脱蜡催化剂能够包含用于分子筛如氧化铝、二氧化钛、二氧化硅、二氧化硅-氧化铝、氧化锆或其组合的粘合剂,例如氧化铝和/或二氧化钛或二氧化硅和/或氧化锆和/或二氧化钛。

[0088]

在一些实施方式中,根据本发明的方法中使用的脱蜡催化剂是具有低的二氧化硅对氧化铝之比的催化剂。例如,对于zsm-48,沸石中的二氧化硅对氧化铝之比能够为约100:1或更小,例如约90:1或更小或约75:1或更小或约70:1或更小。另外或替代性地,zsm-48中二氧化硅对氧化铝之比能够为至少约50:1,例如至少约60:1或至少约65:1。

[0089]

在各种实施方式中,根据本发明的催化剂还包含金属加氢组分。金属加氢组分通常是第vi族和/或第viii族金属。在一些实施方式中,金属加氢组分能够为非贵的第viii族金属与第vi族金属的组合。合适的组合能够包括ni、co或fe与mo或w,例如ni与mo或w。

[0090]

可以以任何方便的方式将金属加氢组分添加到催化剂中。添加金属加氢组分的一种技术是初湿法。例如,在合并沸石和粘合剂之后,能够将合并的沸石和粘合剂挤出成催化剂粒子。然后能够将这些催化剂粒子接触含有合适的金属前体的溶液。或者,能够通过离子交换将金属添加到催化剂中,其中在挤出之前将金属前体添加到沸石(或沸石和粘合剂)的混合物中。

[0091]

基于催化剂,催化剂中金属的量能够为至少0.1重量%或至少0.5重量%或至少1.0重量%或至少2.5重量%或至少5.0重量%。基于催化剂,催化剂中金属的量能够为20重量%或更小或10重量%或更小或5重量%或更小或2.5重量%或更小或1重量%或更小。对于金属是非贵的第viii族金属与第vi族金属的组合的实施方式,金属的总量能够为0.5重

量%至20重量%或1重量%至15重量%或2.5重量%至10重量%。

[0092]

可用于根据本发明的方法的脱蜡催化剂还能够包含粘合剂。在一些实施方式中,根据本发明的方法中使用的脱蜡催化剂使用低表面积粘合剂来配制,低表面积粘合剂代表表面积为100m2/g或更小或80m2/g或更小或70m2/g或更小的粘合剂。另外或替代性地,粘合剂能够具有至少约25m2/g的表面积。使用粘合剂配制的催化剂中沸石的量相对于粘合剂和沸石的总重量能够为约30重量%的沸石至90重量%的沸石。在一些实施方式中,沸石的量为沸石和粘合剂的总重量的至少约50重量%,例如至少约60重量%或约65重量%至约80重量%。

[0093]

不受任何特定理论的束缚,据认为,低表面积粘合剂的使用减少了可用于负载在催化剂上的加氢金属的粘合剂表面积的量。这导致负载在催化剂中分子筛孔内的加氢金属的量增加。

[0094]

沸石能够以任何方便的方式与粘合剂合并。例如,能够通过从沸石和粘合剂两者的粉末开始,将粉末与添加的水合并并研磨以形成混合物,然后挤出混合物以制造期望尺寸的结合的催化剂来制造结合的催化剂。挤出助剂也能够用于改变沸石和粘合剂混合物的挤出流动性能。催化剂中骨架氧化铝的量的范围可以为0.1至3.33重量%或0.1至2.7重量%或0.2至2重量%或0.3至1重量%。

[0095]

在脱蜡催化剂存在下对给料进行催化脱蜡的有效条件能够包括:280℃至450℃、例如343℃至435℃的温度;3.5mpag至34.6mpag(500psig至5000psig)、例如4.8mpag至20.8mpag的氢气分压;和178m3/m3(1000scf/b)至1781m3/m3(10,000scf/b)、例如213m3/m3(1200scf/b)至1068m3/m3(6000scf/b)的氢气循环速率。lhsv能够为约0.2h-1

至约10h-1

,例如约0.5h-1

至约5h-1

和/或约1h-1

至约4h-1

。

[0096]

在催化脱蜡之前和/或之后,加氢操作的脱沥青油(即,至少其润滑剂沸程部分)可接触芳族化合物饱和催化剂,其能够替代性地被称为加氢精制催化剂。接触芳烃化合物饱和催化剂能够发生在分馏之前或之后。如果在分馏后发生芳族化合物饱和,则能够对分馏产物的一份或多份进行芳族化合物饱和。或者,来自最后的加氢裂化或脱蜡工艺的全部流出物能够被加氢精制和/或进行芳族化合物饱和。

[0097]

加氢精制和/或芳族化合物饱和催化剂能够包含含有第vi族金属、第viii族金属及其混合物的催化剂。在一个实施方式中,金属包含具有强的加氢功能的至少一种金属硫化物。在另一个实施方式中,加氢精制催化剂能够包含第viii族贵金属例如pt、pd或其组合。金属的混合物也可以作为本体金属催化剂存在,其中金属的量基于催化剂为约30重量%或更大。对于负载的加氢处理催化剂,合适的金属氧化物担体包含低酸性氧化物如二氧化硅、氧化铝、二氧化硅-氧化铝或二氧化钛,例如氧化铝。用于芳族化合物饱和的示例性加氢精制催化剂将包含在多孔担体上具有相对强的加氢功能的至少一种金属。典型的担体材料包括无定形或结晶氧化物材料如氧化铝、二氧化硅和二氧化硅-氧化铝。担体材料也可以例如通过卤化或特别是氟化来改性。对于非贵金属,催化剂的金属含量通常高达约20重量%。在一个实施方式中,加氢精制催化剂能够包含属于m41s类或系列催化剂的结晶材料。m41s系列催化剂是具有高二氧化硅含量的介孔材料。实例包括mcm-41、mcm-48和mcm-50。此类的示例性成员是mcm-41。

[0098]

加氢精制条件能够包括:约125℃至约425℃、例如约180℃至约280℃的温度;约

500psig(3.4mpa)至约3000psig(20.7mpa)、例如约1500psig(10.3mpa)至约2500psig(17.2mpa)的氢气分压;和约0.1hr-1

至约5hr-1

lhsv、例如约0.5hr-1

至约1.5hr-1

的液时空速。另外地,能够使用35.6m3/m3至1781m3/m3(200scf/b至10,000scf/b)的氢气处理气体速率。

[0099]

催化脱蜡流出物或催化脱蜡输入流的溶剂处理

[0100]

对于来自丙烷脱沥青的脱沥青油,另外的加氢操作(包括催化脱蜡)能够足以形成具有低的雾度形成和意想不到的组成性质的润滑剂基础油料。对于来自c

4

脱沥青的脱沥青油,在另外的加氢操作(包括催化脱蜡)之后,能够对得到的催化脱蜡流出物进行溶剂处理以形成具有减少或消除的形成雾度的倾向的一种或多种润滑剂基础油料产物。溶剂处理的类型能够取决于初始加氢操作(加氢处理和/或加氢裂化)的本质和另外加氢操作(包括脱蜡)的本质。

[0101]

在其中初始加氢操作不太苛刻的方面,对应于相对于约700℉(370℃)的10重量%至40重量%的转化率,随后的溶剂处理能够对应于溶剂脱蜡。溶剂脱蜡能够以类似于上述溶剂脱蜡的方式实施。然而,这种溶剂脱蜡能够用于制造ii类润滑剂基础油料。在一些方面,当初始加氢操作对应于相对于370℃的10重量%至40重量%的转化率时,在另外加氢操作期间的催化脱蜡也能够在更低的苛刻度下实施,使得至少6重量%或至少8重量%或至少10重量%或至少12重量%或至少15重量%,例如高达20重量%的蜡保留在催化脱蜡流出物中。然后能够使用溶剂脱蜡将催化脱蜡的流出物中的蜡含量降低2重量%至10重量%。这能够制造蜡含量为0.1重量%至12重量%,或0.1重量%至10重量%,或0.1重量%至8重量%,或0.1重量%至6重量%,或1重量%至12重量%,或1重量%至10重量%,或1重量%至8重量%,或4重量%至12重量%,或4重量%至10重量%,或4重量%至8重量%,或6重量%至12重量%,或6重量%至10重量%的溶剂脱蜡油产物。特别地,溶剂脱蜡油能够具有0.1重量%至12重量%,或0.1重量%至6重量%,或1重量%至10重量%,或4重量%至12重量%的蜡含量。

[0102]

在各个方面,随后的溶剂处理能够对应于溶剂萃取。溶剂萃取能够用于降低芳族化合物含量和/或极性分子的量。溶剂萃取工艺选择性地溶解芳族化合物组分以形成富含芳族化合物的萃取相,同时将更多的石蜡组分留在贫芳族化合物的萃余液相中。环烷烃分布在萃取相与萃余液相之间。溶剂萃取的典型溶剂包括苯酚、糠醛和n-甲基吡咯烷酮。通过控制溶剂对油之比、萃取温度以及要萃取的馏出物与溶剂接触的方法,能够控制萃取相与萃余液相之间的分离程度。能够使用任何便利类型的液-液萃取器如逆流液-液萃取器。根据脱沥青油中芳族化合物的初始浓度,萃余液相能够具有5重量%至25重量%的芳族化合物含量和/或75重量%至95重量%(或更大)的饱和化合物含量。对于典型的进料,芳族化合物含量能够为至少10重量%和/或饱和化合物含量能够为90重量%或更小。在各个方面,来自溶剂萃取的萃余液收率能够为至少40重量%或至少50重量%或至少60重量%或至少70重量%。

[0103]

在一些实施方式中,来自溶剂萃取的萃余液能够是不充分萃取的。在这些方面中,萃取在使得萃余液收率最大化并同时仍然从进料中除去大部分最低品质分子的方式来实施。通过控制萃取条件,例如通过降低溶剂对油的处理比例和/或降低萃取温度,可以使萃余液收率最大化。

[0104]

溶剂处理的油(溶剂脱蜡的或溶剂萃取的)能够具有-6℃或更小或-10℃或更小

或-15℃或更小或-20℃或更小的倾点,这取决于目标润滑剂基础油料产物的本质。另外或替代性地,溶剂处理的油(溶剂脱蜡的或溶剂萃取的)能够具有-2℃或更小或-5℃或更小或-10℃或更小的浊点,这取决于目标润滑剂基础油料产物的本质。倾点和浊点能够分别根据astm d97和astm d2500来确定。所得溶剂处理的油能够适用于形成一种或多种类型的ii类基础油料。所得溶剂脱蜡油能够具有至少80或至少90或至少95或至少100或至少110或至少120的粘度指数。粘度指数能够根据astm d2270确定。在一些实施方式中,所得溶剂处理油的至少10重量%(或至少20重量%或至少30重量%)能够对应于在100℃下的运动粘度为至少14cst或至少15cst或至少20cst或至少25cst或至少30cst或至少32cst、例如高达50cst或更大的ii类光亮油料。另外或者替代性地,ii类光亮油料能够具有在40℃下至少300cst或至少320cst或至少340cst或至少350cst、例如高达500cst或更大的运动粘度。运动粘度能够根据astm d445确定。另外或替代性地,康氏残炭含量能够为约0.1重量%或更小或约0.02重量%或更小。康氏残炭含量能够根据astm d4530确定。另外或替代性地,所得基础油料能够具有至少1.5的浊度(与浊点低于0℃的组合),或能够具有至少2.0的浊度和/或能够具有4.0或更小或3.5或更小或3.0或更小的浊度。特别地,浊度能够为1.5至4.0或1.5至3.0或2.0至4.0或2.0至3.5。

[0105]

通过润滑剂基础油料的浊点温度与倾点温度之差减小或最小化,能够证明减少或消除了由溶剂处理油形成的润滑剂基础油料形成雾度的倾向。在各个方面,所得溶剂脱蜡油和/或一种或多种ii类润滑剂基础油料(由溶剂处理油形成的包括一种或多种光亮油料)的浊点与倾点之差能够为22℃或更小或20℃或更小或15℃或更小或10℃或更小,例如低至约1℃的差异。

[0106]

在一些替代性方面,上述溶剂处理能够在催化脱蜡之前进行。

[0107]

ii类基础油料产物

[0108]

对于源自丙烷、丁烷、戊烷、己烷和更高级烷烃或其混合物的脱沥青油,另外的加氢操作(包括催化脱蜡)和潜在的溶剂处理能够足以形成具有低雾度形成(或不形成雾度)和改善的组成性质的润滑剂基础油料。目前制造的在100℃的运动粘度为约32cst的传统产物含有超过基础油料的10重量%的芳族化合物和/或超过基础油料的》0.03重量%的硫。

[0109]

在各个方面,根据本发明的方法制造的基础油料在100℃下能够具有至少14cst或至少20cst或至少25cst或至少30cst或至少32cst的运动粘度并且能够包含少于10重量%的芳族化合物/大于90重量%的饱和化合物和小于0.03重量%的硫。在一些实施方式中,饱和化合物含量能够高得多,例如大于95重量%或大于97重量%。另外,通过c-nmr详细表征分子的“分支性”(支化)揭示了高度的分支点,这能够通过分别检查甲基分支或乙基分支或丙基分支的绝对数量或其组合来量化。分支点也能够通过观察分支点(甲基、乙基或丙基)与通过c-nmr标记为ε碳的内部碳的数量之比来量化。通过ε碳确定支化的量化能够用于确定基础油料是否会随时间变得稳定以防止雾度的形成。对于本文报道的

13

c-nmr结果,能够将样品制备成在cdcl3中具有7%作为松弛剂添加的乙酰丙酮合铬(iii)的25至30重量%的溶液。在质子共振频率为400mhz的jeol ecs nmr光谱仪上能够进行

13

c nmr实验。使用具有45

°

翻转角、在脉冲之间6.6秒、64k数据点和2400次扫描的逆门控解耦实验在27℃下能够进行定量

13

c nmr实验。光谱参考在0ppm下的tms。光谱用0.2至1hz的谱线展宽来处理,并且在手动积分之前应用基线校正。将整个谱图按如下积分以确定不同积分区域的摩尔%:170至

190ppm(芳族c);30至29.5ppm(ε碳);15至14.5ppm(末端和侧链丙基基团);14.5至14ppm-长链末端的甲基(α);12至10ppm(侧链和末端乙基基团)。总甲基含量能够由质子nmr获得。能够对在0至1.1ppm处的甲基信号进行积分。能够对整个谱图进行积分以确定甲基的摩尔%。能够使用从气相色谱获得的平均碳数来将甲基的摩尔%转化为总的甲基。

[0110]

还已经发现,使用傅立叶变换离子回旋共振-质谱(fticr-ms)和/或场解吸质谱(fdms),小于6或小于7或小于8的环烷环的更小环烷环结构的普遍性能够是相似的,但是具有7个或更多个环或8 环或9 环或10 环的更大环烷环结构的剩余数目在对稳定抵抗雾度形成的基础油料中减少。

[0111]

对于本文报道的fticr-ms结果,所述结果根据美国专利9,418,828号中所述的方法产生。美国专利9,418,828号中描述的方法通常涉及使用具有ag离子络合作用(ldi-ag)的激光解吸以使石油饱和分子(包括538℃ 分子)离子化而不破坏分子离子结构。应用超高分辨率傅立叶变换离子回旋共振质谱仪以确定饱和化合物-ag阳离子的精确元素公式和相应的丰度。饱和化合物馏分组合物能够通过同系物和分子量来排列。美国专利9,418,828号涉及确定样品中饱和环结构含量的部分通过参考并入本文中。

[0112]

对于本文中报道的fdms结果,场解吸(fd)是一种软电离方法,其中将高电位电场施加到已经涂布有稀释样品的发射器(已经形成微小“晶须”的细丝),导致分析物的气态分子离子化。由fd产生的质谱由分子自由基阳离子m

或者在一些情况下由质子化的分子离子[m

h]

支配。因为fdms不能区分具有“n”个环烷环的分子和具有“n 7”个环的分子,所以通过使用源自最相似样品的fticr-ms数据来“校正”fdms数据。通过将解析的来自fticr-ms的“n”对“n 7”环之比应用于该特定类别分子的未解析的fdms数据来进行fdms校正。

[0113]

已经进一步发现上述组成的基础油以提供在开始制造时无雾度并且在长时间内保持无雾度的优势。这相对于先前技术的高饱和化合物重质基础油料是一个优点。

[0114]

另外,已经发现,本发明的基础油料能够与添加剂共混以形成配制的润滑剂,例如但不限于船运油、发动机油、润滑脂、造纸机油和齿轮油。这些添加剂可以包括但不限于洗涤剂、分散剂、抗氧化剂、粘度调节剂和倾点下降剂。当如此共混时,通过诸如小型旋转粘度计(mrv)和布鲁克菲尔德(brookfield)测试的标准低温测试所测量的性能已经显示优于共混有传统基础油的制剂。

[0115]

还发现,当使用普通添加剂,例如但不限于消泡剂、倾点下降剂、抗氧化剂、防锈剂共混到工业油中时,已经示例,在标准氧化测试例如美国钢铁氧化测试中氧化性能比传统基础油料的氧化性能更优异。

[0116]

其它性能参数如界面性质、沉积物控制、储存稳定性和毒性也已经进行了检验并且与传统基础油类似或更好。

[0117]

除了与添加剂共混之外,本发明的基础油料可以与其它基础油料共混以制备基础油。这些其它基础油料可以包括溶剂处理的基础油料、加氢操作的基础油料、合成基础油料、源自费-托(fisher-tropsch)法的基础油料、pao和环烷类基础油料。另外或替代性地,其它基础油料可以包括i类基础油料、ii类基础油料、iii类基础油料、iv类基础油料和/或v类基础油料。另外或替代性地,一种或多种低粘度基础油料可以与本发明的高粘度基础油料合并以产生极端双峰共混物。在一些实施方式中,低粘度基础油料可以为以下任何一种或多种:轻质中性基础油料、中等中性基础油料、重质中性基础油料、i类基础油料、ii类基

础油料、iii类基础油料、iv类基础油料、v类基础油料或其任何组合。低粘度基础油料在100℃下的运动粘度可以高达2cst、高达3cst、高达4cst、高达5cst、高达6cst、高达7cst、高达8cst、高达9cst、高达10cst、高达11cst或高达12cst。在一些实施方式中,低粘度基础油料的量相对于本发明的高粘度基础油料的量的比例可以为高达1:99、高达5:95、高达10:90、高达20:80、高达30:70、高达40:60、高达50:50、高达60:40、高达70:30、高达80:20、高达90:10、高达95:5或高达99:1。

[0118]

另外或替代性地,用于共混的其它类型的基础油料还能够包括烃基芳族化合物、烷基化的芳族化合物、酯(包括合成酯和/或可再生酯)和/或其它非常规或未常规化的基础油料。本发明的基础油料和其它基础油料的这些基础油共混物也可以与诸如本文中提及的添加剂合并以制备配制润滑剂。

[0119]

本发明的配制流体可以包含一种或多种性能添加剂,包括但不限于抗磨添加剂、清洁剂、分散剂、粘度调节剂、腐蚀抑制剂、防锈剂、金属钝化剂、极压添加剂、抗咬合剂、蜡改性剂、粘度指数改进剂、降滤失剂、密封相容剂、摩擦改性剂、润滑剂、防沾色剂、发色剂、消泡剂、破乳剂、乳化剂、增浓剂、润湿剂、胶凝剂、粘着剂、着色剂等。这种添加剂通常与不同量的稀释油一起传送,所述稀释油的范围可以为5重量百分比(重量%)到50重量%。

[0120]

可用于本发明的流体中的添加剂不必可溶于流体。诸如油中的硬脂酸锌的不溶性添加剂可以作为悬浮液分散在本发明的流体中。

[0121]

此外,已经发现,本发明的基础油料能够用作配制流体中的增稠剂以得到期望的粘度。本发明的基础油料可以与其它增稠剂组合用作增稠剂。本发明的基础油料可以用作增稠剂以代替其它增稠剂。使用本发明的基础油料作为增稠剂能够减少或消除其它增稠剂的使用。例如,配制流体中另一种增稠剂的量可以减少高达0.1%、高达1%、高达5%、高达10%、高达20%、高达30%、高达40%、高达50%、高达60%、高达70%、高达80%、高达90%、高达95%或高达100%。

[0122]

包含本发明的基础油料作为增稠剂的配制流体可以表现出与具有一种或多种其它增稠剂但不含本发明的基础油料的等效配制流体相似的粘度性质。与具有一种或多种其它增稠剂但不含本发明的基础油料的等效配制流体相比,包含本发明的基础油料作为增稠剂的配制流体可以表现出增强的性能(例如抗氧化性、低温流动性和/或沉积物控制)。与具有一种或多种其它增稠剂但不含本发明基础油料的等效配制流体相比,包含本发明的基础油料作为增稠剂的配制流体可以以更低的成本共混。

[0123]

其它增稠剂的实例包括粘度指数改进剂和其它高粘度基础油料。示例性的粘度指数改进剂是聚异丁烯聚合物,其能够用于增稠配制的流体以得到期望的润滑剂粘度。聚异丁烯可以以1重量%至20重量%的处理率存在于配制的流体中。通过使用本发明的基础油料可以减少或消除聚异丁烯的使用。

[0124]

此外,通过使用本发明的基础油料,能够减少或消除配制流体中其它高粘度基础油料的使用。示例性的高粘度基础油料包含i类光亮油料和高粘度pao。通过在配制流体中使用本发明的基础油料,配制流体中另一种高粘度基础油料的量可以减少高达0.1%、高达1%、高达5%、高达10%,高达20%、高达30%、高达40%、高达50%、高达60%、高达70%、高达80%、高达90%、高达95%或高达100%。

[0125]

在一些流体制剂中,可能存在多种pao组分,并且本发明的基础油料可以减少或替

代单一pao组分,将其它pao组分保留在配制流体中。在其它实施方式中,本发明的基础油料可以部分或完全替代多种pao组分,并且在配制的润滑剂中仍保留其它pao组分。

[0126]

在润滑剂组合物中与本发明组合使用的性能添加剂的类型和数量不受本文所示实例的限制。

[0127]

其它添加剂-清洁剂

[0128]

可用于本发明的示例性清洁剂包括例如碱金属清洁剂、碱土金属清洁剂或一种或多种碱金属清洁剂与一种或多种碱土金属清洁剂的混合物。典型的清洁剂是阴离子材料,其包含分子的长链疏水部分和分子的较小阴离子或疏油亲水部分。清洁剂的阴离子部分通常源自有机酸如硫酸、羧酸、亚磷酸、苯酚或其混合物。对离子通常是碱土金属或碱金属。

[0129]

含有基本上化学计量的量的金属的盐被描述为中性盐并且具有从0到80的总碱值(tbn,根据astm d2896测量)。许多组合物是过碱性的,含有大量金属的通过使过量的金属化合物(例如金属氢氧化物或氧化物)与酸性气体(例如二氧化碳)反应而得到的碱。可用的清洁剂能够为中性的、轻度过碱性的或高度过碱性的。这些清洁剂能够用于中性、过碱性、高度过碱性的水杨酸钙、磺酸盐、酚盐和/或水杨酸镁、磺酸盐、酚盐的混合物中。tbn范围能够从低、中到高tbn产物变化,包含低至0到高至600。能够使用低、中、高tbn的混合物,以及钙和镁金属类的清洁剂的混合物,并且包括磺酸盐、酚盐、水杨酸盐和羧酸盐。能够使用清洁剂混合物与金属比为1,以及清洁剂与金属的比例为2,和清洁剂与金属的比例高达5。也能够使用硼酸化清洁剂。

[0130]

碱土金属酚盐是另一类有用的清洁剂。这些清洁剂能够通过使碱土金属氢氧化物或氧化物(例如cao、ca(oh)2、bao、ba(oh)2、mgo、mg(oh)2)与烷基酚或硫化烷基酚反应来制备。有用的烷基基团包括直链或支链的c

1-c

30

烷基基团,例如c

4-c

20

或其混合物。合适的酚的实例包括异丁基苯酚、2-乙基己基苯酚、壬基苯酚、十二烷基苯酚等。应注意,起始烷基酚可以包含多于一个的各自独立地为直链或支链的烷基取代基并且能够以0.5至6重量%的量来使用。当使用未硫化的烷基酚时,可以通过本领域熟知的方法得到硫化产物。这些方法包括:加热烷基酚和硫化剂(包括元素硫、硫卤化物如二氯化硫等)的混合物;然后使硫化的酚与碱土金属碱反应。

[0131]

羧酸的金属盐也可用作清洁剂。这些羧酸清洁剂可通过使碱性金属化合物与至少一种羧酸反应并从反应产物中除去游离水来制备。这些化合物可以是过碱性的以产生期望的tbn水平。由水杨酸制成的清洁剂是得自羧酸的一类示例性清洁剂。有用的水杨酸盐包括长链烷基水杨酸盐。一个有用的组合物系列具有下式

[0132][0133]

其中r是具有1至30个碳原子的烷基基团,n是1至4的整数,并且m是碱土金属。示例r基团包含至少c

11

、例如c

13

或更大的烷基链。r可以被不影响清洁剂功能的取代基取代。m能

够为钙、镁或钡。在一些实施方式中,m是钙。

[0134]

烃基取代的水杨酸可以通过kolbe反应由苯酚来制备(参见美国专利3,595,791号)。烃基取代的水杨酸的金属盐可通过金属盐在极性溶剂如水或醇中的复分解来制备。

[0135]

碱土金属磷酸盐也用作清洁剂并且是本领域已知的。

[0136]

清洁剂可以为简单的清洁剂或所谓的共混或复合清洁剂。后者清洁剂能够在无需共混分开的材料的条件下提供两种清洁剂的性质。参见美国专利6,034,039号。

[0137]

清洁剂的实例能够包括苯酚钙、磺酸钙、水杨酸钙、苯酚镁、磺酸镁、水杨酸镁和其它相关组分(包含硼酸化清洁剂)及其混合物。清洁剂的示例混合物可以包括磺酸镁和水杨酸钙、磺酸镁和磺酸钙、磺酸镁和苯酚钙、苯酚钙和水杨酸钙、苯酚钙和磺酸钙、苯酚钙和水杨酸镁、苯酚钙和苯酚镁。

[0138]

另一系列的清洁剂是油溶性无灰非离子清洁剂。典型的非离子清洁剂是聚氧乙烯、聚氧丙烯、聚氧丁烯烷基醚或壬基苯酚乙氧基化物。作为参考,参见“非离子表面活性剂:物理化学(nonionic surfactants:physical chemistry)”,martin j.schick,crc出版社;第2版(1987年3月27日)。这些清洁剂在发动机润滑剂制剂中不太常见,但具有许多优点,例如改善在酯基础油料中的溶解度。可溶于碳氢化合物的非离子清洁剂通常具有10或更小的亲水-亲油平衡(hlb)值。

[0139]

为了最小化灰沉积物对发动机爆震和早燃(包括低速早燃)的影响,清洁剂能够为亲水-亲油平衡(hlb)值为10或更小的无灰非离子清洁剂。这些清洁剂可商购得自:例如croda inc.,商品名为“alarmol ps11e”和“alarmol ps15e”;例如dow chemical co.,商品名为“ecosurf eh-3”、“tergitol 15-s-3”、“tergitol l-61”、“tergitol l-62”、“tergitol np-4”、“tergitol np-6”、“tergitol np-7”、“tergitol np-8”、“tergitol np-9”、“triton x-15”和“triton x-35”。

[0140]

基于润滑油的总重量,本发明的润滑油中的清洁剂浓度的范围能够为0.5至6.0重量%,例如0.6至5.0重量%或0.8重量%至4.0重量%。

[0141]

其它添加剂-分散剂

[0142]

在发动机运行期间,制造了不溶于油的氧化副产物。分散剂有助于将这些副产物保持在溶液中,从而减少它们在金属表面上的沉积。润滑油制剂中使用的分散剂本质上可以为无灰的或成灰的。在一些实施方式中,分散剂是无灰的。所谓的无灰分散剂是在燃烧时基本上不形成灰的有机材料。例如,含非金属或不含硼酸化的金属的分散剂被认为是无灰的。相反,上面讨论的含金属的清洁剂在燃烧时形成灰。

[0143]

合适的分散剂通常含有连接到相对高分子量烃链上的极性基团。极性基团通常含有氮、氧或磷中的至少一种元素。典型的烃链含有50至400个碳原子。

[0144]

一类特别有用的分散剂是烯基琥珀酸衍生物,通常通过长链烃基取代的琥珀酸化合物(通常是烃基取代的琥珀酸酐)与多羟基或多氨基化合物的反应来制备。构成赋予在油中溶解性的分子的亲油部分的长链烃基基团通常是聚异丁烯基团。

[0145]

烃基取代的琥珀酸和烃基取代的琥珀酸酐衍生物是有用的分散剂。特别地,通过例如在烃取代基中具有至少50个碳原子的烃取代的琥珀酸化合物与至少一当量的烷亚基胺反应制备的琥珀酰亚胺、琥珀酸酯或琥珀酸酯酰胺是特别有用的,尽管有时,具有20至50个碳原子的烃取代基可以是有用的。

[0146]

琥珀酰亚胺通过烃基取代的琥珀酸酐与胺之间的缩合反应来形成。摩尔比能够根据多胺而变化。例如,烃基取代的琥珀酸酐对tepa的摩尔比能够从1:1变化到5:1。

[0147]

琥珀酸酯由烃基取代的琥珀酸酐与醇或多元醇之间的缩合反应来形成。摩尔比能够根据使用的醇或多元醇而变化。例如,烃基取代的琥珀酸酐和季戊四醇的缩合产物是有用的分散剂。

[0148]

琥珀酸酯酰胺通过烃基取代的琥珀酸酐与链烷醇胺之间的缩合反应来形成。例如,合适的链烷醇胺包括乙氧基化多烷基多胺、丙氧基化多烷基多胺和聚烯基多胺如聚乙烯多胺。一个实例是丙氧基化六甲亚基二胺。

[0149]

在前面的段落中使用的烃基取代的琥珀酸酐的分子量通常在800和2,500或更大之间的范围内。上述产物能够与诸如硫、氧、甲醛、羧酸如油酸的各种试剂进行后反应。上述产物还能够与硼化合物如硼酸、硼酸酯或高度硼酸化的分散剂进行后反应,以形成通常每摩尔分散剂反应产物具有0.1至5摩尔硼的硼酸化分散剂。

[0150]

曼尼希(mannich)碱分散剂由烷基酚、甲醛和胺的反应来制备。参见美国专利4,767,551号。加工助剂和催化剂如油酸和磺酸也能够为反应混合物的一部分。烷基酚的分子量范围为800至2,500。

[0151]

可用于本发明的典型高分子量脂肪酸改性的曼尼希缩合产物能够由高分子量烷基取代的羟基芳族化合物或含hnr2基团的反应物来制备。

[0152]

示例分散剂可以包括硼酸化和未硼酸化的琥珀酰亚胺,包括源自单-琥珀酰亚胺、双-琥珀酰亚胺和/或单-琥珀酰亚胺和双-琥珀酰亚胺的混合物的琥珀酰亚胺衍生物,其中烃基琥珀酰亚胺源自:亚烃基基团,例如mn为500至5000或1000至3000或1000至2000的聚异丁烯;或这种烃亚基基团的混合物,通常具有高末端乙烯基基团。其它分散剂包括琥珀酸酯和酰胺、烷基酚-多胺偶联的曼尼希加合物、它们的封端衍生物和其它相关组分。

[0153]

聚甲基丙烯酸酯或聚丙烯酸酯衍生物是另一类分散剂。这些分散剂通常通过使含氮单体与酯基基团中含有5至25个碳原子的甲基丙烯酸酯或丙烯酸酯反应来制备。代表性的实例示于美国专利2,100,993号和6,323,164号中。聚甲基丙烯酸酯和聚丙烯酸酯分散剂通常用作多功能粘度指数改进剂。较低分子量的版本能够用作润滑剂分散剂或燃料清洁剂。

[0154]

在非芳族二羧酸的极性酯如己二酸酯中,可以优选使用聚甲基丙烯酸酯或聚丙烯酸酯分散剂,因为许多其它常规分散剂溶解性较差。本发明中多元醇酯的示例分散剂可以包括聚甲基丙烯酸酯和聚丙烯酸酯分散剂。

[0155]

这种分散剂的用量可以为0.1至20重量%,例如0.5至8重量%或0.5至4重量%。分散剂原子的烃数能够在c

60

至c

1000

或c

70

至c

300

或c

70

至c

200

的范围内。这些分散剂可以含有中性氮和碱性氮两者以及两者的混合物。分散剂能够被硼酸盐和/或环状的碳酸酯封端。

[0156]

还有其它潜在的分散剂能够包含聚烯基,例如分子量为至少900且每个聚烯基部分平均有1.3至1.7个官能团基团的聚烯基。另外其它合适的聚合物能够包括通过单体如异丁烯和/或苯乙烯的阳离子聚合而形成的聚合物。

[0157]

其它添加剂-抗磨剂

[0158]

金属烷基硫代磷酸盐,更特别是其中金属成分是锌的金属二烷基二硫代磷酸盐或二烷基二硫代磷酸锌(zddp)是本发明的润滑油的有用组分。zddp能够源自伯醇、仲醇或其

混合物。zddp化合物通常具有下式:

[0159]

zn[sp(s)(or1)(or2)]2[0160]

其中r1和r2是c

1-c

18

烷基基团,例如c

2-c

12

烷基基团。这些烷基基团可以是直链或支链的。zddp中使用的醇能够为2-丙醇、丁醇、仲丁醇、戊醇、己醇如4-甲基-2-戊醇、正己醇、正辛醇、2-乙基己醇、烷基化酚等。仲醇的混合物或伯醇与仲醇的混合物可以是优选的。也可以使用烷基芳基基团。

[0161]

商购获得的示例二硫代磷酸锌包括仲二硫代磷酸锌,例如商购得自如下的物质:例如the lubrizol corporation,商品名为“lz 677a”、“lz 1095”和“lz 1371”;例如chevron oronite,商品名为“oloa262”;和例如afton chemical,商品名为“hitec 7169”。

[0162]

基于润滑油的总重量,zddp通常的用量为0.4重量%至1.2重量%,例如0.5重量%至1.0重量%,例如0.6重量%至0.8重量%,但其通常能够或多或少有利地加以使用。在一些实施方式中,zddp是仲zddp并且以润滑油总重量的0.6至1.0重量%的量存在。

[0163]

更一般地,其它类型的合适的抗磨添加剂能够包括例如羧酸的金属盐。金属能够为过渡金属或过渡金属的混合物,例如源自iupac周期表的第10、11或12族的一种或多种金属。羧酸能够为脂族羧酸、环脂族羧酸、芳族羧酸或其混合物。

[0164]

低磷发动机油制剂包括在本发明中。对于这种制剂,磷含量通常为小于0.12重量%,例如小于0.10重量%或小于0.085重量%。低磷在与摩擦改进剂组合方面可以是优选的。

[0165]

其它添加剂-极压添加剂

[0166]

可以将极压添加剂掺入本发明的流体中。极压添加剂可以包含有机硫化合物、有机磷化合物、有机硼化合物、有机硫-磷化合物、有机硫-磷-硼化合物、有机氯化物化合物或其任意组合。这种有机化合物的一些实例包括酯、甘油三酯、链烷烃和烯烃。用于本发明的流体的合适的极压添加剂包括温度依赖性极压添加剂,其被配置为在可以存在于机件中的局部高温条件下与金属表面反应,其中机件的一个组件对另一个组件施加足够的压力以造成润滑的边界条件。适用于本发明的流体的极压添加剂包括非温度依赖性极压添加剂。在一些实施方式中,本发明的流体的极压添加剂的含量可以为约0.1重量%至约30重量%或约0.1重量%至约25重量%或约0.1重量%至约20重量%。

[0167]

其它添加剂-粘度指数改进剂

[0168]

粘度指数改进剂(也称为vi改进剂、粘度调节剂和粘度改进剂)能够包括在本发明的润滑剂组合物中。粘度指数改进剂为润滑剂提供高温和低温操作性。这些添加剂赋予高温下的剪切稳定性和低温下的可接受的粘度。

[0169]

合适的粘度指数改进剂包含高分子量碳氢化合物、聚酯和同时用作粘度指数改进剂和分散剂的粘度指数改进剂分散剂。这些聚合物的典型分子量为约10,000至1,500,000,更典型为约20,000至1,200,000,还更典型为约50,000至1,000,000。聚甲基丙烯酸酯或聚丙烯酸酯粘度指数改进剂的典型分子量为小于约50,000。

[0170]

合适的粘度指数改进剂的实例是线性或星形聚合物、和甲基丙烯酸酯、丁二烯、烯烃或烷基化苯乙烯的共聚物。聚异丁烯是一种常用的粘度指数改进剂。另一种合适的粘度指数改进剂是聚甲基丙烯酸酯(例如各种链长的甲基丙烯酸烷基酯的共聚物),其一些制剂也用作倾点下降剂。其它合适的粘度指数改进剂包括乙烯和丙烯的共聚物、苯乙烯和异戊

二烯的氢化嵌段共聚物、和聚丙烯酸酯(例如各种链长的丙烯酸酯的共聚物)。具体实例包括50,000至200,000分子量的苯乙烯-异戊二烯或苯乙烯-丁二烯类聚合物。

[0171]

烯烃共聚物商购得自:chevron oronite company llc,商品名为(例如“8921”和“8941”);afton chemical corporation,商品名为(例如“5850b”;和the lubrizol corporation,商品名为“7067c”。氢化聚异戊二烯星形聚合物商购得自例如infineum international limited,商品名为“sv200”和“sv600”。氢化二烯-苯乙烯嵌段共聚物商购得自例如infineum international limited,商品名为“sv 50”。

[0172]

在本发明的一个实施方式中,基于配制油或润滑发动机油的总重量,粘度指数改进剂的用量可以为1.0至约20重量%,例如5至约15重量%或8.0至约12重量%。

[0173]

其它添加剂-抗氧化剂

[0174]

抗氧化剂延缓基础油料在使用期间的氧化降解。这种降解可导致金属表面上沉积、出现淤渣或润滑剂粘度增加。本领域的技术人员知道可用于润滑油组合物的多种氧化抑制剂。

[0175]

有用的抗氧化剂包括位阻酚。这些酚类抗氧化剂可以为无灰(无金属)酚类化合物或特定酚类化合物的中性或碱性金属盐。典型的酚类抗氧化剂化合物是位阻酚类化合物,它们是含有空间位阻羟基基团的化合物,并且这些化合物包含其中羟基基团在彼此的邻位或对位上的二羟基芳基化合物的那些衍生物。典型的酚类抗氧化剂包括被c

6

烷基基团取代的位阻酚和这些位阻酚的烷亚基偶联衍生物。这种酚类物质的实例为2-叔丁基-4-庚基苯酚、2-叔丁基-4-辛基苯酚、2-叔丁基-4-十二烷基苯酚、2,6-二叔丁基-4-庚基苯酚、2,6-二叔丁基-4-十二烷基苯酚、2-甲基-6-叔丁基-4-庚基苯酚和2-甲基-6-叔丁基-4-十二烷基苯酚。其它有用的位阻单酚类抗氧化剂可以包括例如位阻的2,6-二烷基酚丙酸酯衍生物。双酚类抗氧化剂也可以有利地与本发明组合使用。邻位偶联酚的实例包括:2,2'-双(4-庚基-6-叔丁基-苯酚)、2,2'-双(4-辛基-6-叔丁基苯酚)和2,2'-双(4-十二烷基-6-叔丁基苯酚)。对位偶联的双酚包括例如4,4'-双(2,6-二叔丁基苯酚)和4,4'-甲亚基双(2,6-二叔丁基苯酚)。

[0176]

也可以使用有效量的一种或多种催化抗氧化剂。催化抗氧化剂包含:有效量的a)一种或多种油溶性多金属有机化合物;和有效量的b)一种或多种取代的n,n'-二芳基-邻苯二胺化合物或c)一种或多种位阻酚化合物;或b)和c)两者的组合。

[0177]

可使用的非酚类氧化抑制剂包括芳族胺抗氧化剂,并且这些可单独使用或与酚类化合物组合使用。非酚类抗氧化剂的典型实例包括:烷基化和非烷基化芳族胺,例如式r8r9r

10

n的芳族单胺,其中r8是脂族、芳族或取代的芳族基团,r9是芳族或取代的芳族基团,并且r

10

是h、烷基、芳基或r

11

s(o)xr

12

,其中r

11

是烷亚基、烯亚基或芳烷亚基基团,r

12

是高级烷基基团或烯基、芳基或烷芳基基团,并且x是0、1或2。脂族基团r8可以含有1至20个碳原子,例如6至12个碳原子。脂族基团是脂肪族基团。在一些实施方式中,r8和r9均为芳族基团或取代的芳族基团,并且芳族基团可以为稠环芳族基团,例如萘基。芳族基团r8和r9可以与诸如s的其它基团连接在一起。

[0178]

典型的芳族胺抗氧化剂具有至少6个碳原子的烷基取代基。脂族基团的实例包括己基、庚基、辛基、壬基和癸基。通常,脂族基团将包含不超过14个碳原子。用于本组合物的

通用类型的胺抗氧化剂包括二苯基胺、苯基萘胺、吩噻嗪、亚氨基二苄基和二苯基苯二胺。两种或更多种芳族胺的混合物也是有用的。还能够使用聚合胺抗氧化剂。可用于本发明的芳族胺抗氧化剂的具体实例包括:p,p'-二辛基二苯胺、t-辛基苯基-α-萘胺、苯基-α-萘胺和p-辛基苯基-α-萘胺。

[0179]

本发明中的示例性胺抗氧化剂包括聚合胺或低聚胺,它们是如下物质的聚合反应产物:一种或多种取代或烃基取代的二苯胺;一种或多种未取代或烃基取代的苯基萘胺;或一种或多种未取代或烃基取代的二苯胺与一种或多种未取代或烃基取代的苯基萘胺。

[0180]

聚合胺或低聚胺商购得自nyco s.a.,商品名为nycoperf ao337。所述聚合或低聚胺抗氧化剂在排除可以存在的任何未聚合的芳基胺或任何添加的抗氧化剂的条件下以在聚合胺抗氧化剂的0.5至10重量%(活性成分)、例如2至5重量%(活性成分)范围内的量存在。硫化烷基酚及其碱或碱土金属盐也是有用的抗氧化剂。

[0181]

示例性抗氧化剂还包含位阻酚、芳基胺。这些抗氧化剂可以单独使用或相互组合使用。这种添加剂的用量可以为0.01至5重量%,例如0.01至1.5重量%、0.01至1.0重量%或0.01至0.5重量%。

[0182]

其它添加剂-倾点下降剂(ppd)

[0183]

如果需要,可以将一种或多种倾点下降剂(也称为润滑剂流动改进剂)添加到本发明的组合物中。倾点下降剂可以添加到本发明的润滑组合物中以降低流体将流动或能够被倾倒的最低温度。合适的倾点下降剂的实例包括聚甲基丙烯酸烷基酯、聚甲基丙烯酸酯、聚丙烯酸酯、聚芳基酰胺、丙烯酸酯-苯乙烯共聚物、酯化烯烃共聚物、烷基化聚苯乙烯、乙酸乙烯酯-富马酸酯共聚物、卤代石蜡和芳族化合物的缩合产物、羧酸乙烯酯聚合物以及富马酸二烷基酯、脂肪酸乙烯酯和烯丙基乙烯基醚的三元共聚物。这种添加剂的用量可以为约0.01至5重量%,例如约0.01至1.5重量%。

[0184]

其它添加剂-密封相容剂

[0185]

密封相容剂通过引起流体中的化学反应或弹性体中的物理变化来帮助溶胀弹性密封件。适用于润滑油的密封相容剂包括有机磷酸酯、芳族酯、芳族烃、酯(例如邻苯二甲酸丁苄酯)和聚丁烯基琥珀酸酐。这种添加剂的用量可以为约0.01至3重量%,例如约0.01至2重量%。

[0186]

其它添加剂-消泡剂

[0187]

可以有利地将消泡剂添加到润滑剂组合物中。这些试剂阻碍了稳定泡沫的形成。有机硅和有机聚合物是典型的消泡剂。例如,聚硅氧烷如硅油或聚二甲基硅氧烷提供消泡性能。消泡剂是商购获得的并且可以以常规的少量与其它添加剂如破乳剂一起使用,通常这些添加剂的组合量小于1重量%并且通常小于0.1重量%。

[0188]

其它添加剂-抑制剂和防锈添加剂

[0189]

防锈添加剂(或腐蚀抑制剂)是保护润滑的金属表面免受水或其它污染物的化学侵蚀的添加剂。这些添加剂中有多种是商购获得的。

[0190]

一种类型的防锈添加剂是优先润湿金属表面以用油膜对其进行保护的极性化合物。另一种类型的防锈添加剂通过将其掺入油包水乳液中来吸收水分,从而只有油接触金属表面。还另一种类型的防锈添加剂化学粘附在金属上以产生非反应性表面。合适的添加剂的实例包括二硫代磷酸锌、金属酚盐、碱性金属磺酸盐、脂肪酸和胺。这种添加剂的用量

可以为约0.01至5重量%,例如约0.01至1.5重量%。

[0191]

其它添加剂-摩擦改性剂

[0192]

摩擦改性剂是能够改变由任何润滑剂或含有这种材料的流体润滑的表面的摩擦系数的任何一种或多种材料。如果需要,可以有效地将如下物质与基础油料或本发明的润滑剂组合物组合使用:摩擦改性剂,也称为减摩剂,或润滑剂或油性剂;以及改变基础油料、配制的润滑剂组合物或功能性流体的能力以改变被润滑表面的摩擦系数的其它这种试剂。降低摩擦系数的摩擦改性剂与基础油料和本发明的润滑组合物组合特别有利。

[0193]

示例性摩擦改性剂可以包含例如有机金属化合物或材料或其混合物。可用于本发明的润滑发动机油制剂的示例性有机金属摩擦改性剂包含例如钼胺、钼二胺、有机钨酸盐、二硫代氨基甲酸钼、二硫代磷酸钼、钼胺络合物、羧酸钼等及其混合物。类似的钨类化合物可以是优选的。

[0194]

可用于本发明的润滑发动机油制剂的其它示例性摩擦改性剂包含例如烷氧基化脂肪酸酯、链烷醇酰胺、多元醇脂肪酸酯、硼酸化甘油脂肪酸酯、脂肪醇醚及其混合物。

[0195]

示例性烷氧基化脂肪酸酯包含例如聚氧乙烯硬脂酸酯、脂肪酸聚乙二醇酯等。这些物质能够包括聚氧丙烯硬脂酸酯、聚氧丁烯硬脂酸酯、聚氧乙烯异硬脂酸酯、聚氧丙烯异硬脂酸酯、聚氧乙烯棕榈酸酯等。

[0196]

示例性链烷醇酰胺包括例如月桂酸二乙基链烷醇酰胺、棕榈酸二乙基链烷醇酰胺等。这些物质能够包括油酸二乙基链烷醇酰胺、硬脂酸二乙基链烷醇酰胺、油酸二乙基链烷醇酰胺、聚乙氧基化烃基酰胺、聚丙氧基化烃基酰胺等。

[0197]

示例性多元醇脂肪酸酯包括例如:甘油单油酸酯;饱和的单-甘油酯、二-甘油酯和三-甘油酯;甘油单硬脂酸酯等。这些物质能够包括多元醇酯、含羟基的多元醇酯等。

[0198]

示例性硼酸化甘油脂肪酸酯包括例如:硼酸化甘油单油酸酯;硼酸化饱和的单-甘油酯、二-甘油酯和三-甘油酯;硼酸化甘油单硬脂酸酯等。除了甘油多元醇之外,这些物质还能够包括三羟甲基丙烷、季戊四醇、山梨聚糖等。这些酯能够为多元醇单羧酸酯、多元醇二羧酸酯,有时是多元醇三羧酸酯。实例能够为:甘油单油酸酯、甘油二油酸酯、甘油三油酸酯、甘油单硬脂酸酯、甘油二硬脂酸酯和甘油三硬脂酸酯;和相应的甘油单棕榈酸酯、甘油二棕榈酸酯和甘油三棕榈酸酯;以及相应的异硬脂酸酯、亚油酸酯等。有时,甘油酯以及包含任何这些物质的混合物可以是优选的。多元醇、尤其是使用甘油作为基础(underlying)多元醇的乙氧基化、丙氧基化、丁氧基化脂肪酸酯可以是优选的。示例性脂肪醇醚包括例如硬脂醚、肉豆蔻醚等。醇,包括碳数从c3到c5的醇,能够被乙氧基化、丙氧基化或丁氧基化以形成相应的脂肪烷基醚。基础醇部分可以为硬脂基、肉豆蔻基、c

11-c

13

烃、油基、异十八基等。

[0199]

摩擦改性剂的有用浓度的范围可以为0.01重量%至5重量%,或约0.1重量%至约2.5重量%,或约0.1重量%至约1.5重量%,或约0.1重量%至约1重量%。含钼材料的浓度通常以钼金属浓度来描述。mo的有利浓度范围可以为25ppm至2000ppm或更大,有时范围为50至1500ppm。所有类型的摩擦改性剂可以单独使用或以与本发明的材料的混合物使用。通常两种或更多种摩擦改性剂的混合物或摩擦改性剂与替代性表面活性材料的混合物也是期望的。

[0200]

当流体组合物包含一种或多种添加剂时,将各种添加剂以足以使其发挥其应用的

预期功能的量共混入组合物中。添加剂通常作为次要组分存在于成品润滑剂组合物中,通常基于组合物的总重量的量为小于50重量%,例如小于约30重量%,并且例如小于约15重量%。各种添加剂通常以至少0.01重量%、例如至少1重量%、例如至少5重量%的量存在于成品润滑剂组合物中。一些添加剂,例如清洁剂包,可以以至少10重量%的量存在于成品润滑剂组合物中。将可用于本发明的成品润滑剂中的添加剂的量示于下表3中。

[0201]

许多添加剂作为浓缩物从添加剂制造商运出,包含一种或多种添加剂以及一定量的基础油稀释剂。因此,下表3中的重量以及本文中提及的其它量是针对活性成分(即所述成分的非稀释部分)的量。下文所示的重量百分比(重量%)是基于成品润滑剂组合物的总重量的。

[0202]

表3

[0203][0204]

前述添加剂通常可作为商购获得的材料得到。这些添加剂可以单独添加,但通常与能够从润滑油添加剂供应商处得到的包合并。可提供具有多种成分、比例和特性的添加剂包;将考虑最终组合物的必要用途以选择合适的包。

[0205]

因为许多类型的润滑剂的添加剂通常以预包装混合物的形式提供,所以在成品发动机油润滑剂中调整一种添加剂的相对量通常会涉及对给定添加剂包的所有其它添加剂都进行类似的调整。这种调整可能不利于至少一些其它添加剂的有效性。例如,抗氧化剂的量减少,可导致抗磨添加剂的量相应减少,其结果是流体在磨损保护方面比以前具有更低的能力。然而,可以预计,通过用本发明的ii类高粘度基础油料代替现有的i类光亮油料来配制流体所提供的性能优势,为重新配制添加剂包提供了机会,使得可以在这些重新配制的包中以与目前的添加剂包不同的相对量提供单独的添加剂。因此,可以预期,添加剂包能够提供待配制的流体,使得在不牺牲流体的其它性质的情况下,可以实现对单独添加剂的相对量的上述调整。

[0206]

示例成品流体

[0207]

本发明的ii类高粘度基础油料非常适合作为没有共混限制的润滑剂基础油料,此

外,所述润滑剂基础油料还与用于润滑剂制剂的润滑剂添加剂相容。本发明的润滑剂基础油料能够与其它润滑剂基础油料共混以形成成品润滑剂。有用的共基础润滑剂基础油料包含i、ii、iii、iv和v类基础油料和天然气合成(gtl)油。可以将一种或多种共基础油料共混到润滑剂组合物中,所述润滑剂组合物基于全部成品润滑剂组合物包含0.1至50重量%,或0.5至40重量%,1至35重量%,或2至30重量%,或5至25重量%,或10至20重量%的本发明的新的ii类高粘度基础油料。

[0208]

本发明的ii类高粘度基础油料和流体组合物的实例能够用于多种润滑剂相关的最终用途,例如用于需要润滑运动和/或相互作用的机械零件、组件或表面的装置或设备的润滑油或润滑脂。有用的设备包括发动机和机器。本发明的新的ii类高粘度基础油料可适用于配制汽车曲轴箱润滑剂、汽车齿轮油、传动油、船用汽缸油、船用筒状活塞发动机油、乘用车发动机油、商用车发动机油、共混动力车辆润滑剂、插电式共混动力车辆润滑剂、电池电动车辆润滑剂、汽车润滑脂和许多工业润滑剂,所述工业润滑剂包括但不限于循环润滑剂、工业齿轮润滑剂、陆上风力涡轮机润滑剂、海上风力涡轮机润滑剂、造纸机油、工业润滑脂、压缩机油、泵油、冷冻润滑剂、液压润滑剂和金属加工液。

[0209]

润滑剂对于如上所列的那些应用所期望的四种性质是氧化稳定性、良好的沉积物控制、高粘度指数和有助于在低温下泵送流体的流体流变学。

[0210]

氧化涉及润滑剂与氧气之间的化学反应,导致形成油泥和淤渣沉积物,导致机械结垢。此外,氧化能够不利地增加润滑剂的粘度。由此,具有良好氧化稳定性的润滑剂比氧化稳定性差的润滑剂具有更长的使用寿命,这允许更长的换油时间间隔,从而减少停机成本。尽管特定添加剂可以增强润滑剂的氧化稳定性,但添加剂在润滑剂的运行过程中会被消耗掉,由此润滑剂的有效性只有在润滑剂中保持足够的添加剂时才会持续。因此,可期望配制其氧化稳定性至少部分源自润滑剂基础油料的固有性质的润滑剂。

[0211]

沉积物控制性质涉及流体阻止氧化产物和其它污染物在组件表面上不希望的沉积的能力。氧化产物包含氧气与一些流体添加剂如抗磨化学品之间的反应的产物。不希望的材料沉积会导致组件结垢,因此优选流体防止这种沉积。尽管流体可以具有良好的氧化稳定性,但这并不意味着这种流体也将具有良好的沉积物控制。氧化涉及流体成分与氧化之间的反应,而沉积涉及这些反应的产物发生的情况。一方面,沉积控制可以涉及维持反应产物和其它固体污染物悬浮在流体中,这通常通过使用诸如分散剂的添加剂来实现。通常,分散剂通过附着于固体污染物粒子而起作用,使得分散剂分子基本上包围每个固体污染物粒子,从而防止固体污染物粒子的团聚。由此,分散剂仅在未使用的分散剂分子保留在流体中时才保持有效。另一方面,沉积控制可以涉及反应产物和流体中其它固体污染物的溶解。通常,在溶解一些反应产物和其它固体污染物时,含有较大比例芳族烃的流体可以比含有较小比例芳族烃的流体更有效。从沉积控制的上述两个方面来看,可期望配制其溶解和/或防止固体污染物团聚和沉积的能力至少部分源自润滑剂基础油料的固有性质的润滑剂。

[0212]

润滑剂的粘度指数提供了润滑剂的粘度随温度变化而变化多少的指示。与具有低粘度指数的润滑剂相比,具有高粘度指数的润滑剂的粘度随温度的变化更小。因此,用于在诸如极端高温和低温条件的广泛环境条件下运行的设备的润滑剂应具有高粘度指数。尽管可以通过在润滑剂制剂中加入粘度指数改进剂来实现高粘度指数,但使用这种添加剂并不总是有益的。例如,发动机、机件和泵的技术进步导致更小的发动机产生更大的功率,机件

以更快的速度运行以及更小的泵产生比它们的前辈更高的压力。像这些的操作改善对润滑剂的要求更高,从而在更高的温度、更高的压力和更严格的剪切条件下有效地运行。例如,减速齿轮箱可以与快速旋转的组件一起运行,可能导致润滑油中粘度指数改进剂的有害剪切。一旦粘度指数改进剂分子被剪切,它就不再有效,由此润滑剂的粘度轮廓和功效变差,最终损害设备。由此,可期望配制具有高粘度指数的润滑剂,所述高粘度指数至少部分源自润滑剂基础油料的固有性质。

[0213]

低温下的流体流变学可以被认为涉及“流动性”或“可泵送性

”‑

在低温下泵送流体的容易程度(或困难程度)的量度。低温流变性能对于在寒冷环境中运行的机械装置如机器和车辆最为关键,特别是当这种机械装置从静止开始运动时。当静止时,机械装置可没有有效地分配到其运动部件的润滑剂,因此接触表面在机械装置启动时可经历比正常运行期间经历的更大的摩擦和磨损水平。这种更大程度的摩擦和磨损可不利于机械装置的运行效率和寿命。润滑剂抵抗这种磨损的能力在低温下可能会打折扣。首先,润滑剂的粘度倾向于随着温度降低而增加,由此难以在低温下有效地分布润滑剂。其次,润滑剂可以在低温下发生蜡开始结晶,这可加剧有效分配问题。第三,这两种作用阻碍了添加剂化学物质通过润滑剂的迁移。旨在减轻金属对金属磨损的许多抗磨和极压添加剂通过与金属表面发生反应来发挥作用。由此,添加剂的有效性至少部分取决于与金属表面接触的添加剂。添加剂在流体内迁移的阻碍抑制了添加剂与金属表面的接触,因此添加剂可不如在较高温度下运行时有效。

[0214]

为了对抗上述影响,可以配制润滑剂,使得它能够在机械装置冷启动时相对容易地泵送,从而润滑剂和必要的添加剂可以在短时间间隔内有效地分布到运动部件。润滑剂的典型流变量度是它在低温下的粘度。通常,给定低温下的粘度越低,润滑剂在机械装置启动时分布得越有效,并且冷启动对该设备的危害就越小。对于依靠电池电能启动的机器如机动车辆发动机,能够出现一个问题,在低温下启动所需的能量与泵送高粘性润滑剂流体所需的能量复合在一起,但是电池本身在低温下的功率输出会降低。因此,在低温下具有较低粘度的润滑剂可至少部分地补偿电池在低温下降低的功率输出。

[0215]

尽管可以使用各种添加剂来增强润滑剂的低温流变性,但是这种使用可对润滑剂的其它性能属性如粘度指数或氧化性能具有不利影响。此外,更多地使用添加剂往往增加润滑剂的成本。因此,可期望配制具有改善的低温流变学性能的润滑剂,所述性能至少部分源自润滑剂基础油料的固有性能。

[0216]

如下实施例中记录的各种测试提供了由本发明的ii类高粘度基础油料共混的润滑剂流体与由i类高粘度基础油料共混的等效流体之间的并排性能比较。性能比较包括指示氧化稳定性、沉积物控制和低温流变学中的至少一项的测试。进行各个并排比较,其中每个实施例对的测试流体之间的唯一明显差异是共混物中使用的高粘度基础油料的类型。对于一些并排比较,共同共混的基础油料作为次要组分的轻微变化是必要的,以得到并排测试样品的等效粘度性质。在每个并排比较中,将相同重量百分比的量的相同添加剂共混到比较流体的实施例对的每种流体中。因此,对于每对比较测试样品,基础油料的总重量百分比是相同的,并且每对的两种流体之间的唯一明显差异是在一种流体中使用本发明的ii类高粘度基础油料,而在另一种中使用i类高粘度基础油料。

[0217]

关于氧化稳定性,下面引用的测试结果表明,由本发明的ii类高粘度基础油料共

混的流体比由i类高粘度基础油料共混的比较流体表现出更好的氧化稳定性。对于i类基础油料,芳族化合物内容物可导致氧化性能较差,但硫内容物可有助于更好的氧化性能。在由i类基础油料共混的成品润滑剂中存在足量的抗氧化添加剂提供可接受的氧化稳定性。尽管本发明的ii类高粘度基础油料缺乏i类基础油料的芳族化合物内容物,但预期含有大量i类基础油料的本发明的ii类高粘度基础油料的共混物会比仅由具有相同抗氧化剂含量的i类基础油料共混的比较流体表现出等效或略有改善的氧化稳定性。然而,已经发现,由本发明的ii类高粘度基础油料共混的流体的氧化稳定性的改善幅度是明显的。

[0218]

关于沉积物控制,下面引用的测试结果表明,由本发明的ii类高粘度基础油料共混的流体表现出与由i类高粘度基础油料共混的比较流体相似的沉积物控制能力。i类基础油料含有比ii类基础油料、特别是本发明的ii类高粘度基础油料多得多的芳族烃。对于含有相同比例的相同添加剂的流体的比较对,可以预计,含有更多芳族烃的流体将表现出更好的沉积物控制。尽管在本发明的ii类高粘度基础油料中缺乏芳族烃,但已经发现,由本发明的ii类高粘度基础油料共混的流体可具有等效或更好的沉积物控制能力。

[0219]

关于低温流变性,下面引用的测试结果表明,由本发明的ii类高粘度基础油料共混的流体比由i类高粘度基础油料共混的比较流体表现出优越得多的低温流变性。尽管i类基础油料可比本发明的ii类高粘度基础油料含有更多的蜡,但预期比较测试中使用的添加剂会抵消由i类基础油料共混的流体中存在的蜡的影响。对于以相同比例包含相同添加剂的流体的比较对,可以预计,蜡结晶由添加剂控制,于是与由本发明的ii类高粘度基础油料共混的流体相比,由i类高粘度基础油料共混的流体将表现出相似(或仅略差)的低温流变性能。尽管在由i类高粘度基础油料共混的比较流体中存在等效量的蜡控制添加剂,但已经发现,由本发明的ii类高粘度基础油料共混的流体可具有优异的、特别是明显优异的低温流变性能。

[0220]

本发明的ii类高粘度基础油料可用于配制流体以帮助满足上述对氧化稳定性、沉积物控制、高粘度指数和适当的低温流体流变学的需要。例如,包含本发明的ii类高粘度基础油料的成品润滑剂制剂可比现有的比较制剂具有改善的氧化性能,使最终用户受益于更长的换油间隔,从而减少设备停机时间并减少与润滑剂排放和更换相关的运行支出。另外或替代性地,包含本发明的ii类高粘度基础油料并相比现有比较制剂具有更低浓度的一种或多种添加剂的成品润滑剂制剂可实现至少与现有比较制剂相当的性能。用本发明的ii类高粘度基础油料代替成品润滑剂中的常规i类光亮油料可以在还满足适用的健康、安全和/或环境法规的同时给予最终用户实现至少等效的运行性能。

[0221]

具有本发明的ii类高粘度基础油料的成品润滑剂制剂的其它益处可以在润滑剂处于更热的环境中或经受更严酷的操作条件的情况下实现。与现有的比较润滑剂制剂相比,具有本发明的ii类高粘度基础油料的成品润滑剂制剂可以有效地减少粘度指数改进剂的量。与现有的比较润滑剂制剂相比,具有本发明的ii类高粘度基础油料的成品润滑剂制剂可以有效地减少抗氧化剂的量。此外,与由i类光亮油料共混的现有比较制剂相比,具有本发明的ii类高粘度基础油料的成品润滑剂制剂的改善的低温性能可以使得能够减少或甚至消除倾点下降添加剂处理比例。例如,尽管用i类光亮油料配制的sae级80w-90汽车齿轮油通常可含有1.0至2.0重量%的倾点下降剂,但具有本发明的ii类高粘度基础油料的等效制剂代替至少一些i类光亮油料可以只需要0.1至0.5重量%的倾点下降剂即可实现相当

的低温性能。对于用本发明的ii类高粘度基础油料配制的一些高粘度汽车齿轮油(例如sae级85w-140),倾点下降添加剂可减少至小于0.1重量%、小于0.05重量%或被消除。此外,因为具有本发明的ii类高粘度基础油料的成品润滑剂制剂有助于所述性能,所以与由更昂贵的iii类、iv类和v类基础油料配制的润滑剂相比,这些成品润滑剂可更具成本效益。

[0222]

与上文相称,用于改善流体的氧化性能的方法可以涉及将使用本发明的ii类高粘度基础油料的流体与一种或多种添加剂共混。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0223]

流体可以含有20重量%或更大、30重量%或更大、40重量%或更大、50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、93重量%或更大、95重量%或更大、97重量%或99重量%或更大的ii类高粘度基础油料。流体可以具有至少60重量%、至少70重量%、80重量%、至少85重量%、至少90重量%、至少95重量%或至少98重量%的饱和化合物含量。根据astm d2893测量的,流体可以具有6%或更小、5%或更小、4%或更小、3%或更小或约2%的kv100增加。流体的由根据l-60-1试验台测试(astm d5704)测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能可以为30%或更小、25%或更小、20%或更小或约5%至15%。

[0224]

另外或替代性地,流体可以表现出优异的沉积物控制性能。所述流体可以具有8至10的根据astm d5704测量的平均积碳/油泥等级,其中10是所述测试下的最大等级。所述流体可以具有8至10的根据astm d5704测量的平均淤渣等级,其中10是所述测试下的最大等级。所述流体可以具有9至10的根据astm d5704测量的平均淤渣等级。

[0225]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。

[0226]

一种改善流体的低温流变性能的方法可以涉及将使用本发明的ii类高粘度基础油料的流体与一种或多种添加剂共混。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为

每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0227]

流体可以含有20重量%或更大、30重量%或更大、40重量%或更大、50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、93重量%或更大、95重量%或更大、97重量%或99重量%或更大的ii类高粘度基础油料。流体可以具有至少60重量%、至少70重量%、80重量%、至少85重量%、至少90重量%、至少95重量%或至少98重量%的饱和化合物含量。

[0228]

根据astm d2983测量的,流体在-12℃下的布氏粘度可以为70,000mpa

·

s或更小、60,000mpa

·

s或更小、50,000mpa

·

s或更小、40,000mpa

·

s或更小或30,000mpa

·

s至40,000mpa

·

s。

[0229]

另外或替代性地,根据astm d2983测量的,上述流体在-26℃下的布氏粘度可以为150,000mpa

·

s或更小、140,000mpa

·

s或更小、130,000mpa

·

s或更小、120,000mpa

·

s或更小、110,000mpa

·

s或更小、100,000mpa

·

s或更小、90,000mpa

·

s或更小、80,000mpa

·

s或更小或70,000mpa

·

s至80,000mpa

·

s。

[0230]

另外或替代性地,根据astm d4684测量的,流体在-15℃下的mrv表观粘度可以为17,000mpa

·

s或更小、16,000mpa

·

s或更小、15,000mpa

·

s或更小或14,000mpa

·

s至15,000mpa

·

s。

[0231]

另外或替代性地,流体的抗氧化剂添加剂含量可以为5重量%或更小、2重量%或更小或0.01重量%至1重量%。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。在一个实施方式中,上述流体可适合用作发动机油。

[0232]

本发明的ii类高粘度基础油料可用于配制流体,所述流体具有与氧化稳定性、高粘度指数和有助于在低温下泵送所述流体的流体流变学相关的任意两种或更多种性质的组合。

[0233]

因此,改善流体的寿命和运行性能的方法可以涉及将使用本发明的ii类高粘度基础油料的流体与一种或多种添加剂共混。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0234]

流体可以含有20重量%或更大、30重量%或更大、40重量%或更大、50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、93重量%或更大、95重量%或更大、97重量%或99重量%或更大的ii类高粘度基础油料。流体可以具有至少60重量%、至少70重量%、80重量%、至少85重量%、至少90重量%、至少95重量%或至少98重量%的饱和化合物含量。根据astm d2893测量的,流体可以具有6%或更小、5%或更小、4%或更小、3%或更小或约2%的kv100增加。根据l-60-1试验台测试(astm d5704)测量的,流体的kv100增加可以为30%或更小、25%或更小、20%或更小或约5%至15%。

[0235]

另外或替代性地,流体可以表现出优异的沉积物控制性能。所述流体可以具有8至10的根据astm d5704测量的平均积碳/油泥等级,其中10是所述测试下的最大等级。所述流体可以具有8至10的根据astm d5704测量的平均淤渣等级,其中10是所述测试下的最大等级。所述流体可以具有9至10的根据astm d5704测量的平均淤渣等级。

[0236]

另外或替代性地,根据astm d2983测量的,流体在-12℃下的布氏粘度可以为70,000mpa

·

s或更小、60,000mpa

·

s或更小、50,000mpa

·

s或更小、40,000mpa

·

s或更小或30,000mpa

·

s至40,000mpa

·

s。

[0237]

另外或替代性地,根据astm d2983测量的,上述流体在-26℃下的布氏粘度可以为150,000mpa

·

s或更小、140,000mpa

·

s或更小、130,000mpa

·

s或更小、120,000mpa

·

s或更小、110,000mpa

·

s或更小、100,000mpa

·

s或更小、90,000mpa

·

s或更小、80,000mpa

·

s或更小或70,000mpa

·

s至80,000mpa

·

s。

[0238]

另外或替代性地,根据astm d4684测量的,流体在-15℃下的mrv表观粘度可以为17,000mpa

·

s或更小、16,000mpa

·

s或更小、15,000mpa

·

s或更小或14,000mpa

·

s至15,000mpa

·

s。

[0239]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。在一个实施方式中,上述流体可适合用作发动机油。

[0240]

适合用作工业润滑剂的本发明的流体可以含有约90重量%的本发明的ii类高粘度基础油料,其中所述基础油料具有约90重量%的饱和化合物含量(即,使得流体本身具有至少80重量%的饱和化合物含量)。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以

具有至少482℃的t10蒸馏点。

[0241]

流体可以含有20重量%或更大、30重量%或更大、40重量%或更大、50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、93重量%或更大、95重量%或更大、97重量%或99重量%或更大的ii类高粘度基础油料。流体可以具有至少85重量%、至少90重量%、至少95重量%或至少98重量%的饱和化合物含量。根据astm d2893测量的,流体可以具有6%或更小、5%或更小、4%或更小、3%或更小或约2%的kv100增加。

[0242]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。在一个实施方式中,上述流体可适合用作工业齿轮油。在一个实施方式中,上述流体可适合用作造纸机油类型的工业齿轮油。

[0243]

适合用作汽车齿轮油的本发明的流体可以含有20重量%或更大、30重量%或更大、40重量%或更大、50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大、93重量%或更大、95重量%或更大、97重量%或99重量%或更大的ii类高粘度基础油料。例如,本发明的流体可以含有约70重量%的本发明的ii类高粘度基础油料,其中基础油料具有约90重量%的饱和化合物含量(即,使得流体本身具有至少60重量%的饱和化合物含量)。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0244]

流体可以含有约80重量%或更大、85重量%或更大、90重量%或更大或95重量%或更大的ii类高粘度基础油料。流体可以具有至少70重量%、至少80重量%、至少85重量%、至少90重量%或至少95重量%的饱和化合物含量。根据astm d2983测量的,流体在-12℃下可以具有70,000mpa

·

s或更小、60,000mpa

·

s或更小、50,000mpa

·

s或更小、40,000mpa

·

s或更小或30,000mpa

·

s至40,000mpa

·

s的布氏粘度。

[0245]

另外或替代性地,根据astm d2983测量的,上述流体在-26℃下的布氏粘度可以为150,000mpa

·

s或更小、140,000mpa

·

s或更小、130,000mpa

·

s或更小、120,000mpa

·

s或更小、110,000mpa

·

s或更小、100,000mpa

·

s或更小、90,000mpa

·

s或更小、80,000mpa

·

s或更小或70,000mpa

·

s至80,000mpa

·

s。

[0246]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1

重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。

[0247]

本发明的流体可适合用作发动机油。发动机油旨在用于汽油发动机和柴油发动机中,并且通常含有基础油料和添加剂。通常,基础油料是这些流体中的主要组分,因此对发动机油的性能有很大影响。通常,当今种类繁多的发动机油含有少量单独的润滑剂基础油料和单独的添加剂的共混物。发动机油通常含有80重量%或更大的基础油料,其余为各种添加剂。发动机油可以含有85重量%或更大的基础油、90重量%或更大的基础油或95重量%或更大的基础油。一种基础油料或两种或更多种的基础油料可以包含基础油。通常,更高比例的ii类高粘度基础油料将用于更高粘度的发动机油中。然而,因为基础油可以包含多种基础油料,所以ii类高粘度基础油料也可以共混到相对较轻粘度的发动机油产品中。在这种情况下,可以得到极端双峰共混物,其中将ii类高粘度基础油料与轻质基础油料共混以得到在期望粘度范围内的共混基础油。

[0248]

本发明的流体可以含有20重量%或更大、30重量%或更大或40重量%或更大的本发明的ii类高粘度基础油料。ii类高粘度基础油料可以具有约90重量%或更大的饱和化合物含量。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0249]

流体可以含有约50重量%或更大、60重量%或更大或70重量%或更大的ii类高粘度基础油料。流体可以具有至少80重量%、至少85重量%或至少90重量%的饱和化合物含量。根据astm d4684测量的,流体在-15℃下的mrv表观粘度可以为17,000mpa

·

s或更小、16,000mpa

·

s或更小、15,000mpa

·

s或更小或14,000mpa

·

s至15,000mpa

·

s。

[0250]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作发动机油。

[0251]

在另一个实施方式中,本发明的流体可以含有20重量%或更大、30重量%或更大、40重量%或更大的本发明的ii类高粘度基础油料。ii类高粘度基础油料可以具有约90重

量%或更大的饱和化合物含量。ii类高粘度基础油料可以具有如下中的任意一项或多项:至少80的粘度指数、小于10重量%的芳族化合物含量、小于300wppm的硫含量、在100℃下至少14cst的运动粘度、在40℃下至少320cst的运动粘度、-9℃或更小的倾点、-2℃或更小的浊点及其组合。根据astm d1401,ii类高粘度基础油料在82℃下的乳化时间可以为约15分钟。ii类高粘度基础油料的端基/侧基丙基基团和端基/侧基乙基基团的总和可以为每100个碳原子至少1.7个。ii类高粘度基础油料的芳族化合物含量可以为小于8重量%、小于6重量%、小于4重量%或小于2重量%。ii类高粘度基础油料在40℃下的运动粘度可以为至少350cst、至少400cst、至少450cst、至少500cst或至少550cst。ii类高粘度基础油料可以具有至少482℃的t10蒸馏点。

[0252]

流体可以含有约50重量%或更大、60重量%或更大、70重量%或更大、75重量%或更大、80重量%或更大、85重量%或更大、90重量%或更大或95重量%或更大的ii类高粘度基础油料。流体可以具有至少70重量%、至少80重量%、至少85重量%、至少90重量%或至少95重量%的饱和化合物含量。根据l-60-1试验台测试(astm d5704)测量的,流体可以具有30%或更小、25%或更小、20%或更小或约5%至15%的kv100增加。

[0253]

另外或替代性地,流体可以具有10或更小的根据l-60-1试验台测试(astm d5704)测量的积碳/油泥等级。另外或替代性地,上述流体可以具有约8至约9的根据l-60-1试验台测试(astm d5704)测量的积碳/油泥等级。另外或替代性地,上述流体可以具有10或更小的根据l-60-1试验台测试(astm d5704)的淤渣等级。

[0254]

另外或替代性地,流体可以具有5重量%或更小、2重量%或更小或0.01重量%至1重量%的抗氧化剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的粘度指数改进剂添加剂含量。另外或替代性地,上述流体可以具有10重量%或更小、5重量%或更小、2重量%或更小或0.01重量%至1重量%的聚α-烯烃含量。另外或替代性地,流体可以具有5重量%或更小、3重量%或更小或0.01重量%至1重量%的倾点下降剂添加剂含量。在一个实施方式中,上述流体可适合用作汽车齿轮油。

[0255]

在另一个实施方式中,一种制造抗沉积流体的方法可以包括将基础油料与一种或多种添加剂合并以形成经配置以抵抗在氧化环境中形成沉积物的共混流体。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。

[0256]

另外或替代性地,基础油料可以具有至少482℃的t10蒸馏点。另外或替代性地,基础油料可以具有-9℃或更小的倾点和/或-2℃或更小的浊点。

[0257]

共混流体可以选自:基础油、润滑剂、工艺流体、液压流体、工业流体、汽车流体及其组合。共混流体可以被配置为抵抗氧化环境中的氧化。氧化环境可以包括高达250℉(121℃)或高达302℉(150℃)或高达325℉(163℃)的温度。氧化环境可以包括空气。氧化环境可以包括水。共混流体可配置为在金属试剂存在下在高达325℉(163℃)的温度下抵抗形成沉积物至少50小时。所述金属试剂可以为铜、钢、铁及其组合中的任意一种。

[0258]

共混流体可以配置成在低温环境中保持流动性。根据astm d4684测量的,共混流

体在-15℃下的mrv表观粘度可以为17,000mpa

·

s或更小、16,000mpa

·

s或更小、15,000mpa

·

s或更小或14,000mpa

·

s至15,000mpa

·

s。另外或替代性地,根据astm d2983测量的,共混流体在-12℃下可以具有70,000mpa

·

s或更小、60,000mpa

·

s或更小、50,000mpa

·

s或更小、40,000mpa

·

s或更小或30,000mpa

·

s至40,000mpa

·

s的布氏粘度。另外或替代性地,根据astm d2983测量的,共混流体在-26℃下可以具有150,000mpa

·

s或更小、140,000mpa

·

s或更小、130,000mpa

·

s或更小、120,000mpa

·

s或更小、110,000mpa

·

s或更小、100,000mpa

·

s或更小、90,000mpa

·

s或更小、80,000mpa

·

s或更小或70,000mpa

·

s至80,000mpa

·

s的布氏粘度。

[0259]

在另一个实施方式中,一种用于减少沉积物形成的方法可以包括将基础油料引入共混流体中。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物和每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。将基础油料添加到共混流体中可以提高共混流体在氧化环境中抵抗沉积物形成的能力。

[0260]

另外或替代性地,基础油料可以具有至少482℃的t10蒸馏点。另外或替代性地,基础油料可以具有-9℃或更小的倾点和/或-2℃或更小的浊点。

[0261]

共混流体可以选自:基础油、润滑剂、工艺流体、液压流体、工业流体、汽车流体及其组合。共混流体在引入基础油料之后可以被配置为抵抗氧化环境中的氧化。氧化环境可以包括高达250℉(121℃)或高达302℉(150℃)或高达325℉(163℃)的温度。氧化环境可以包括空气。氧化环境可以包括水。共混流体在引入基础油料之后可配置为在金属试剂存在下在高达325℉(163℃)的温度下抵抗形成沉积物至少50小时。所述金属试剂可以为铜、钢、铁及其组合中的任意一种。

[0262]

在另一个实施方式中,一种用于减轻设备中沉积物形成的方法可以包括将共混流体引入设备的金属构件。共混流体可以包含基础油料和一种或多种添加剂。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团。共混流体可以被配置为抵抗在氧化环境中形成沉积物。

[0263]

另外或替代性地,基础油料可以具有至少482℃的t10蒸馏点。另外或替代性地,基础油料可以具有-9℃或更小的倾点和/或-2℃或更小的浊点。

[0264]

共混流体可以选自:基础油、润滑剂、工艺流体、液压流体、工业流体、汽车流体及其组合。共混流体可以被配置为抵抗氧化环境中的氧化。氧化环境可以包括高达250℉(121℃)或高达302℉(150℃)或高达325℉(163℃)的温度。氧化环境可以包括空气。氧化环境可以包括水。共混流体可配置为在金属试剂存在下在高达325℉(163℃)的温度下抵抗形成沉积物至少50小时。所述金属试剂可以为铜、钢、铁及其组合中的任意一种。

[0265]

在另一个实施方式中,抗沉积流体可以包含基础油料和一种或多种添加剂。基础油料可以具有至少80的粘度指数,以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度。基础油料可以包含大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/

侧基乙基基团。抗沉积流体可配置为在低温环境中保持流动性并在氧化环境中抵抗形成沉积物。

[0266]

另外或替代性地,基础油料可以具有至少482℃的t10蒸馏点。另外或替代性地,基础油料可以具有-9℃或更小的倾点和/或-2℃或更小的浊点。

[0267]

抗沉积流体可以选自:基础油、润滑剂、工艺流体、液压流体、工业流体、汽车流体及其组合。抗沉积流体可以被配置为抵抗氧化环境中的氧化。氧化环境可以包括高达250℉(121℃)或高达302℉(150℃)或高达325℉(163℃)的温度。氧化环境可以包括空气。氧化环境可以包括水。抗沉积流体可配置为在金属试剂存在下在高达325℉(163℃)的温度下抵抗形成沉积物至少50小时。所述金属试剂可以为铜、钢、铁及其组合中的任意一种。

[0268]

抗沉积流体可以配置成在低温环境中保持流动性。根据astm d4684测量的,抗沉积流体在-15℃下的mrv表观粘度可以为17,000mpa

·

s或更小、16,000mpa

·

s或更小、15,000mpa

·

s或更小或14,000mpa

·

s至15,000mpa

·

s。另外或替代性地,根据astm d2983测量的,抗沉积流体在-12℃下可以具有70,000mpa

·

s或更小、60,000mpa

·

s或更小、50,000mpa

·

s或更小、40,000mpa

·

s或更小或30,000mpa

·

s至40,000mpa

·

s的布氏粘度。另外或替代性地,根据astm d2983测量的,抗沉积流体在-26℃下可以具有150,000mpa

·

s或更小、140,000mpa

·

s或更小、130,000mpa

·

s或更小、120,000mpa

·

s或更小、110,000mpa

·

s或更小、100,000mpa

·

s或更小、90,000mpa

·

s或更小、80,000mpa

·

s或更小或70,000mpa

·

s至80,000mpa

·

s的布氏粘度。

[0269]

实施例

[0270]

在如下实例中展示了使用ii类高粘度基础油料代替i类基础油料来配制流体的上述益处和其它益处。使用范围广泛的行业标准台架和试验台测试对共混有本发明的ii类基础油料的示例性流体的性能进行了测试。与含有i类基础油料的共混物相比,在含有新的ii类高粘度基础油料的配制流体中观察到许多性能优势。此外,观察到其它性能属性与含有i类基础油料的共混物的至少相当,通常更好。

[0271]

对于如下实例,ii类高粘度基础油料源自渣油馏分的低苛刻度脱沥青以形成脱沥青油。脱沥青油经过脱金属、加氢处理、加氢裂化、加氢脱蜡和加氢精制,以制成粘度范围与传统i类光亮油料相同的高饱和基础油料。

[0272]

实施例1:造纸机油;美国钢氧化测试(u.s.steel oxidation test)

[0273]

在该实施例中,对对应于用i类光亮油料配制的iso 320规格的造纸机油(样品1)进行了测试,以对与对应于用本发明的ii类高粘度基础油料配制的iso 320规格的等效造纸机油(样品2)进行了比较。在该实施例中,除了在样品2中使用本发明的ii类高粘度基础油料代替样品1的i类光亮油料之外,样品2的制剂与样品1的制剂非常相似。对i类重质中性基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品1和2的流体含有与相应共混基础油料相同比例的相同添加剂。表4中提供了样品组成。

[0274]

表4

[0275][0276]

通过astm d2893(美国钢氧化)测试观察样品的氧化稳定性益处。该测试证明了工业润滑油在高温和氧气存在下的抗氧化能力。油经受95至121℃并持续312小时。试验前后测量油在100℃时的运动粘度(kv100);粘度增加表明油的抗氧化性。图1示例了该实施例中两个样品的kv100增加值。样品1(由i类光亮油料底物共混的流体)经历了7%的kv100增加,而样品2(由本发明的ii类高粘度基础油料共混的流体)经历了仅4%的kv100增加。该测试中kv100增加是由测试的润滑剂的氧化引起的。因此,观察到的kv100增加越大,则测试的润滑剂抗氧化性越低。因此,可以期望经受该测试的润滑剂表现出较低的kv100增加值。此处,样品2经历的kv100增加远小于样品1所经历的,因此判断样品2具有优异的氧化稳定性。鉴于样品1与样品2之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品2的氧化稳定性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0277]

实施例2:工业齿轮油;美国钢氧化测试

[0278]

在该实施例中,对对应于用i类光亮油料配制的iso 460规格的工业齿轮油(样品3)进行了测试,以与用本发明的ii类高粘度基础油料配制的相同的工业齿轮油(样品4)进行了比较。在该实施例中,除了在样品4中使用本发明的ii类高粘度基础油料代替样品3的i类光亮油料之外,样品4的制剂与样品3的制剂非常相似。对i类重质中性基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品3和4的流体含有与相应共混基础油料相同比例的相同添加剂。表5中提供了样品组成。

[0279]

表5

[0280][0281]

通过astm d2893(美国钢氧化)测试观察样品的氧化稳定性益处。测试条件与实施例1的测试条件相同。图1示例了该实施例中两个样品的kv100增加值。样品3(由i类光亮油料底物共混的流体)经历了6%的kv100增加,而样品4(由本发明的ii类高粘度基础油料共

混的流体)经历了仅2%的kv100增加。由此,样品4经历的kv100增加远小于样品3所经历的,因此判断样品4具有优异的氧化稳定性。鉴于样品3与样品4之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品4的氧化稳定性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0282]

实施例3:汽车齿轮油;布氏粘度测试

[0283]

在该实施例中,对对应于用i类光亮油料配制的85w-140规格的汽车齿轮油(样品5)进行了测试,以对与对应于用ii类高粘度基础油料配制的85w-140规格的等效汽车齿轮油(样品6)进行了比较。在该实施例中,除了在样品6中使用本发明的ii类高粘度基础油料代替样品5的i类光亮油料之外,样品6的制剂与样品5的制剂非常相似。对i类低粘度基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品5和6的流体含有与相应共混基础油料相同比例的相同添加剂。此外,在该实施例中,对对应于用i类光亮油料配制的80w-90规格的汽车齿轮油(样品7)进行了测试,以对与对应于用本发明的ii类高粘度基础油料配制的85w-140规格的等效汽车齿轮油(样品8)进行了比较。在该实施例中,除了在样品8中使用本发明的ii类高粘度基础油料代替样品7的i类光亮油料之外,样品8的制剂与样品7的制剂非常相似。对i类低粘度基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品7和8的流体含有与相应共混基础油料相同比例的相同添加剂。表6中提供了样品组成。

[0284]

表6

[0285][0286]

用于汽车齿轮油、自动传动液、扭矩和拖拉机流体以及工业和汽车液压油的低温测试是astm d2983布氏粘度测试。在该测试中,样品被预热,然后使其达到室温。然后将样品冷却到指定的测试温度,然后(与参考流体一起)通过旋转粘度计进行分析。所述测试确定样品在指定测试温度下的低剪切速率粘度。在该实施例中,样品5和6在-12℃下进行测试,并且样品7和8在-26℃下进行测试。

[0287]

图2示例了该实施例的四个样品的布氏粘度值。样品5(由i类光亮油料底物共混的流体)具有83,600mpa

·

s的布氏粘度,而样品6(由本发明的ii类高粘度基础油料共混的流体)具有31,800mpa

·

s的布氏粘度。因此,样品6的布氏粘度远小于样品5的布氏粘度,因此判断样品6具有优异的低温性能。鉴于样品5与样品6之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品6的低温性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0288]

仍然参照图2,样品7(由i类光亮油料底物共混的流体)具有203,200mpa

·

s的布氏粘度,而样品8(由本发明的ii类高粘度基础油料共混的流体)具有74,400mpa

·

s的布氏粘度。因此,样品8的布氏粘度远小于样品7的布氏粘度,因此判断样品8具有优异的低温性能。鉴于样品7与样品8之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品8的低温性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0289]

实施例4:汽车发动机油;mrv表观粘度测试

[0290]

在该实施例中,对对应于用i类光亮油料配制的25w-50规格的发动机油(样品9)进行了测试,以对与对应于用本发明的ii类高粘度基础油料配制的25w-50规格的等效发动机油(样品10)进行了比较。在该实施例中,除了在样品10中使用本发明的ii类高粘度基础油料代替样品9的i类光亮油料之外,样品10的制剂与样品9的制剂非常相似。对i类低粘度基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品9和10的流体含有与相应基础油料相同比例的相同添加剂。表7中提供了样品组成。

[0291]

表7

[0292][0293]

用于发动机油的低温测试是astm d4684微型旋转粘度计(mrv)表观粘度测试。这是汽车发动机油的一项关键测试,因为它有助于确定粘度等级和在低温下泵油的能力。该测试是低温、低剪切测试,其中将油缓慢冷却,然后进行低剪切粘度测试。在-8至-20℃的范围内以0.3℃/小时的速率将样品9和10冷却,在所述温度范围内发生大部分蜡的形成。根据sae j300发动机油分类标准,这种25w发动机油的测试温度为-15℃,并且最大mrv表观粘度为60,000mpa

·

s为合格标准。

[0294]

图3示例了该实施例的两个样品的mrv表观粘度值。样品9(由i类光亮油料底物共混的流体)在-15℃的测试温度下具有20,500mpa

·

s的mrv表观粘度,而样品10(由本发明的ii类高粘度基础油料共混的流体)在-15℃的测试温度下具有14,000mpa

·

s的mrv粘度。因此,样品10具有比样品9小得多的mrv表观粘度,因此判断样品10具有优异的低温性能。鉴于样品9与样品10之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品10的低温性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0295]

实施例5:汽车齿轮油;l-60-1试验台测试

[0296]

在该实施例中,对对应于用i类光亮油料配制的85w-140规格的汽车齿轮油(样品11)进行了测试,以对与对应于用ii类高粘度基础油料配制的85w-140规格的等效汽车齿轮油(样品12)进行了比较。在该实施例中,除了在样品12中使用本发明的ii类高粘度基础油

料代替样品11的i类光亮油料之外,样品12的制剂与样品11的制剂非常相似。对i类低粘度基础油料的用量进行了微调,以匹配两种配制共混物中的粘度。由此,样品11和12的流体含有与相应基础油料相同比例的相同添加剂。此外,在该实施例中,对对应于用i类光亮油料配制的85w-140规格的另一种汽车齿轮油(样品13)进行了测试,以对与对应于用本发明的ii类高粘度基础油料配制的85w-140规格的另一种等效汽车齿轮油(样品14)进行了比较。在该实施例中,除了在样品14中使用本发明的ii类高粘度基础油料代替样品13的i类光亮油料之外,样品14的制剂与样品13的制剂相同。由此,样品13和14的流体含有与相应共混基础油料相同比例的相同添加剂。表8中提供了样品组成。

[0297]

表8

[0298][0299]

将样品11、12、13和14进行l-60-1试验台测试(astm d5704),其检验汽车齿轮油的热稳定性和氧化稳定性。该测试的结果表明了汽车齿轮油制剂的沉积物控制能力。在该测试中,将样品油和催化剂供应到齿轮箱中,然后将齿轮箱加热至325℉(163℃),并在齿轮啮合的情况下运行测试50小时。测试前后分别测定样品油在100℃时的运动粘度(kv100);粘度增加表明了油的抗氧化性。图4示例了该实施例的四个样品的kv100增加值。样品11(由i类光亮油料底物共混的流体)经历了48%的kv100增加,而样品12(由本发明的ii类高粘度基础油料共混的流体)经历了仅11%的kv100增加。该测试中kv100增加是由测试润滑剂的氧化引起的。因此,观察到的kv100增加越大,测试的润滑剂的抗氧化性越低。因此,期望经受该测试的润滑剂表现出较低的kv100增加值。在此,样品12经历的kv100增加远小于样品11所经历的kv100增加,因此判断样品12具有优异的氧化稳定性。鉴于样品11与样品12之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品12的氧化稳定性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0300]

图4还示例了样品13和14的kv100增加值。样品13(由i类光亮油料底物共混的流体)经历了35%的kv100增加,而样品14(由本发明的ii类高粘度基础油料共混的流体)经历了仅14%的kv100增加。样品14经历的kv100增加远小于样品11所经历的kv100增加,因此判断样品14具有优异的氧化稳定性。鉴于样品13与样品14之间制剂的唯一差异是基础油料的类型,所以可以得出结论,样品14的氧化稳定性能改善是由于在其制剂中使用了本发明的ii类高粘度基础油料。

[0301]

结果还提供了对由其不同批次的组分配制的润滑剂之间可能预期的变化的一些了解。例如,尽管样品11和样品13均由i类光亮油料配制而成并表现出与85w-140类别一致

的性质,但l-60-1测试结果表明,样品11比样品13经历了更大的劣化。类似地,均由新的ii类高粘度基础油料配制的样品12和样品14经历了不同程度的劣化,尽管此处的差异小于样品11与13之间所表现的差异。不受任意一种特殊理论的束缚,据认为,表面上相似的样品之间的这种差异可以由添加剂包内的任意一种或多种不同的添加剂化学品、添加剂包的不同浓度和/或基础油料之间详细的组成差异来解释。

[0302]

尽管有上述讨论,但结果是一致的,因为用本发明的ii类高粘度基础油料代替i类光亮油料的类似替代导致流体具有更高的氧化稳定性。

[0303]

l-60-1试验台测试还具有两个关键沉积物测试参数:积碳/油泥等级和淤渣等级。样品11(由i类光亮油料底物共混的流体)和12(由本发明的ii类高粘度基础油料共混的流体)在两个等级方面进行了比较。因为样品11由于样品11的i类光亮油料底物而含有比样品12更大比例的芳族化合物,所以可以预计,样品11将表现出更好的积碳/油泥和淤渣等级。不受任意一个特殊理论的束缚,据认为,i类基础油料中发现的芳族化合物提供了早期氧化产物和淤渣的溶解能力,由此预计新的ii类高粘度基础油料底物中芳族化合物稀缺会导致较差的沉积物控制。尽管如此,分别如图5和6所示,样品11和12表现出几乎相同的积碳/油泥和淤渣等级。这些结果共同表明,用本发明的ii类高粘度基础油料代替i类光亮油料底物配制的润滑剂在没有任何沉积物控制损失的条件下具有更高的氧化稳定性。因此,用本发明底物的ii类高粘度基础油料配制的润滑剂比用i类光亮油料配制的等效润滑剂具有更高的热稳定性。

[0304]

其它实施方式

[0305]

本发明还提供如下实施方式,其中的每一个都可视为任选地包括任意替代实施方式。

[0306]

实施方式1.一种方法,所述方法包括:将基础油料和一种或多种添加剂共混以形成润滑流体,其中:所述基础油料具有至少482℃的t10蒸馏点、至少80的粘度指数以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度;并且包含:大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团;并且所述润滑流体具有30%或更小的由根据astm d5704测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能或6%或更小的由根据astm d2893测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0307]

实施方式2.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有20%或更小的由根据astm d5704测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0308]

实施方式3.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有15%或更小的由根据astm d5704测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0309]

实施方式4.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有5%或更小的由根据astm d2893测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0310]

实施方式5.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有4%或更小的由根据astm d2893测量的在100℃下的运动粘度(kv100)增加所表示的氧化性

能。

[0311]

实施方式6.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有3%或更小的由根据astm d2893测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0312]

实施方式7.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-12℃下具有70,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0313]

实施方式8.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-12℃下具有60,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0314]

实施方式9.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-12℃下具有50,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0315]

实施方式10.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-12℃下具有30,000mpa

·

s至40,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0316]

实施方式11.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有150,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0317]

实施方式12.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有140,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0318]

实施方式13.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有130,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0319]

实施方式14.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有120,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0320]

实施方式15.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有110,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0321]

实施方式16.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有100,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0322]

实施方式17.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有90,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0323]

实施方式18.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有80,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0324]

实施方式19.根据上述实施方式中的任一项所述的方法,其中所述润滑流体在-26℃下具有70,000mpa

·

s至100,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0325]

实施方式20.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有0.7重量%或更小的倾点下降剂添加剂含量。

[0326]

实施方式21.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有0.3重量%或更小的倾点下降剂添加剂含量。

[0327]

实施方式22.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有10重量%或更小的聚α-烯烃含量。

[0328]

实施方式23.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有5重量%或更小的聚α-烯烃含量。

[0329]

实施方式24.根据上述实施方式中的任一项所述的方法,其中所述润滑流体具有

12℃下具有30,000mpa

·

s至40,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0345]

实施方式40.根据实施方式36至39中的任一项所述的方法,其中所述润滑流体在-26℃下具有150,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0346]

实施方式41.根据实施方式36至40中的任一项所述的方法,其中所述润滑流体在-26℃下具有140,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0347]

实施方式42.根据实施方式36至41中的任一项所述的方法,其中所述润滑流体在-26℃下具有130,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0348]

实施方式43.根据实施方式36至42中的任一项所述的方法,其中所述润滑流体在-26℃下具有120,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0349]

实施方式44.根据实施方式36至43中的任一项所述的方法,其中所述润滑流体在-26℃下具有110,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0350]

实施方式45.根据实施方式36至44中的任一项所述的方法,其中所述润滑流体在-26℃下具有100,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0351]

实施方式46.根据实施方式36至45中的任一项所述的方法,其中所述润滑流体在-26℃下具有90,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0352]

实施方式47.根据实施方式36至46中的任一项所述的方法,其中所述润滑流体在-26℃下具有80,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0353]

实施方式48.根据实施方式36至47中的任一项所述的方法,其中所述润滑流体具有70,000mpa

·

s至100,000mpa

·

s的根据astm d2983在-26℃下测量的布氏粘度。

[0354]

实施方式49.根据实施方式36所述的方法,其中所述润滑流体在测试温度下具有17,000mpa

·

s或更小的根据astm d4684测量的mrv粘度。

[0355]

实施方式50.根据实施方式36和实施方式49中的任一项所述的方法,其中所述润滑流体在测试温度下具有16,000mpa

·

s或更小的根据astm d4684测量的mrv粘度。

[0356]

实施方式51.根据实施方式36、实施方式49和实施方式50中的任一项所述的方法,其中所述润滑流体在测试温度下具有14,000mpa

·

s至15,000mpa

·

s的根据astm d4684测量的mrv粘度。

[0357]

实施方式52.根据实施方式36至51中的任一项所述的方法,其中所述润滑流体具有0.7重量%或更小的倾点下降剂添加剂含量。

[0358]

实施方式53.根据实施方式36至52中的任一项所述的方法,其中所述润滑流体具有0.3重量%或更小的倾点下降剂添加剂含量。

[0359]

实施方式54.根据实施方式36至53中的任一项所述的方法,其中所述润滑流体具有10重量%或更小的聚α-烯烃含量。

[0360]

实施方式55.根据实施方式36至54中的任一项所述的方法,其中所述润滑流体具有5重量%或更小的聚α-烯烃含量。

[0361]

实施方式56.根据实施方式36至55中的任一项所述的方法,其中所述润滑流体具有0.01重量%至1重量%的聚α烯烃含量。

[0362]

实施方式57.根据实施方式36至56中的任一项所述的方法,其中所述基础油料具有80至120的粘度指数。

[0363]

实施方式58.根据实施方式36至57中的任一项所述的方法,其中所述润滑流体具

有5重量%或更小的粘度指数改进剂添加剂含量。

[0364]

实施方式59.根据实施方式36至58中的任一项所述的方法,其中所述润滑流体具有0.01重量%至1重量%的粘度指数改进剂添加剂含量。

[0365]

实施方式60.根据实施方式36至59中的任一项所述的方法,其中所述润滑流体具有选自如下中的粘度指数改进剂添加剂:聚丙烯酸酯、甲基丙烯酸酯的聚合物、丁二烯的聚合物、烯烃的聚合物、烷基化苯乙烯的聚合物、甲基丙烯酸酯的共聚物、丁二烯的共聚物、烯烃的共聚物、烷基化苯乙烯的共聚物、乙烯的共聚物、丙烯的共聚物、氢化苯乙烯的嵌段共聚物、氢化异戊二烯的嵌段共聚物及其组合。

[0366]

实施方式61.根据实施方式36至60中的任一项所述的方法,其中所述润滑流体具有至少70重量%的饱和化合物含量。

[0367]

实施方式62.根据实施方式36至61中的任一项所述的方法,其中所述润滑流体具有至少80重量%的饱和化合物含量。

[0368]

实施方式63.根据实施方式36至62中的任一项所述的方法,其中所述润滑流体具有0.1重量%或更小的抗氧化剂添加剂含量。

[0369]

实施方式64.根据实施方式36至63中的任一项所述的方法,其中所述润滑流体具有0.01重量%至0.05重量%的抗氧化剂添加剂含量。

[0370]

实施方式65.根据实施方式36至64中的任一项所述的方法,其中所述润滑流体是汽车齿轮油。

[0371]

实施方式66.根据实施方式36至64中的任一项所述的方法,其中所述润滑流体是发动机油。

[0372]

实施方式67.根据实施方式36至64中的任一项所述的方法,其中所述润滑流体是工业齿轮油。

[0373]

实施方式68.一种润滑流体,所述润滑流体包含:基础油料和一种或多种添加剂,其中:所述基础油料具有至少482℃的t10蒸馏点、至少80的粘度指数以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度;并且包含:大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团;并且所述润滑流体具有30%或更小的由根据astm d5704测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能,或6%或更小的由根据astm d2893测量的在100℃下的运动粘度(kv100)增加所表示的氧化性能。

[0374]

实施方式69.根据实施方式68所述的润滑流体,其中所述润滑流体在100℃下具有20%或更小的由根据astm d5704测量的运动粘度(kv100)增加所表示的氧化性能。

[0375]

实施方式70.根据实施方式68至69中的任一项所述的润滑流体,其中所述润滑流体在100℃下具有15%或更小的由根据astm d5704测量的运动粘度(kv100)增加所表示的氧化性能。

[0376]

实施方式71.根据实施方式68至70中的任一项所述的润滑流体,其中所述润滑流体在100℃下具有5%或更小的由根据astm d2893测量的运动粘度(kv100)增加所表示的氧化性能。

[0377]

实施方式72.根据实施方式68至71中的任一项所述的润滑流体,其中所述润滑流体在100℃下具有4%或更小的由根据astm d2893测量的运动粘度(kv100)增加所表示的氧

化性能。

[0378]

实施方式73.根据实施方式68至72中的任一项所述的润滑流体,其中所述润滑流体在100℃下具有3%或更小的由根据astm d2893测量的运动粘度(kv100)增加所表示的氧化性能。

[0379]

实施方式74.根据实施方式68至73所述的润滑流体,其中所述润滑流体具有70,000mpa

·

s或更小的根据astm d2983在-12℃下测量的布氏粘度。

[0380]

实施方式75.根据实施方式68至74所述的润滑流体,其中所述润滑流体具有60,000mpa

·

s或更小的根据astm d2983在-12℃下测量的布氏粘度。

[0381]

实施方式76.根据实施方式68至75所述的润滑流体,其中所述润滑流体具有50,000mpa

·

s或更小的根据astm d2983在-12℃下测量的布氏粘度。

[0382]

实施方式77.根据实施方式68至76所述的润滑流体,其中所述润滑流体在-12℃下具有30,000mpa

·

s至40,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0383]

实施方式78.根据实施方式68至77所述的润滑流体,其中所述润滑流体在-26℃下具有150,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0384]

实施方式79.根据实施方式68至78所述的润滑流体,其中所述润滑流体在-26℃下具有140,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0385]

实施方式80.根据实施方式68至79所述的润滑流体,其中所述润滑流体在-26℃下具有130,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0386]

实施方式81.根据实施方式68至80所述的润滑流体,其中所述润滑流体在-26℃下具有120,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0387]

实施方式82.根据实施方式68至81所述的润滑流体,其中所述润滑流体在-26℃下具有110,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0388]

实施方式83.根据实施方式68至82所述的润滑流体,其中所述润滑流体在-26℃下具有100,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0389]

实施方式84.根据实施方式68至83所述的润滑流体,其中所述润滑流体在-26℃下具有90,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0390]

实施方式85.根据实施方式68至84所述的润滑流体,其中所述润滑流体在-26℃下具有80,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0391]

实施方式86.根据实施方式68至85所述的润滑流体,其中所述润滑流体在-26℃下具有70,000mpa

·

s至100,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0392]

实施方式87.根据实施方式68至86所述的润滑流体,其中所述润滑流体具有0.7重量%或更小的倾点下降剂添加剂含量。

[0393]

实施方式88.根据实施方式68至87所述的润滑流体,其中所述润滑流体具有0.3重量%或更小的倾点下降剂添加剂含量。

[0394]

实施方式89.根据实施方式68至88所述的润滑流体,其中所述润滑流体具有10重量%或更小的聚α-烯烃含量。

[0395]

实施方式90.根据实施方式68至89所述的润滑流体,其中所述润滑流体具有5重量%或更小的聚α-烯烃含量。

[0396]

实施方式91.根据实施方式68至90所述的润滑流体,其中所述润滑流体具有0.01

重量%至1重量%的聚α-烯烃含量。

[0397]

实施方式92.根据实施方式68至91所述的润滑流体,其中所述基础油料具有100至120的粘度指数。

[0398]

实施方式93.根据实施方式68至92所述的润滑流体,其中所述润滑流体具有5重量%或更小的粘度指数改进剂添加剂含量。

[0399]

实施方式94.根据实施方式68至93所述的润滑流体,其中所述润滑流体具有0.01重量%至1重量%的粘度指数改进剂添加剂含量。

[0400]

实施方式95.根据实施方式68至94所述的润滑流体,其中所述润滑流体具有选自如下中的粘度指数改进剂添加剂:聚丙烯酸酯、甲基丙烯酸酯的聚合物、丁二烯的聚合物、烯烃的聚合物、烷基化苯乙烯的聚合物、甲基丙烯酸酯的共聚物、丁二烯的共聚物、烯烃的共聚物、烷基化苯乙烯的共聚物、乙烯的共聚物、丙烯的共聚物、氢化苯乙烯的嵌段共聚物、氢化异戊二烯的嵌段共聚物及其组合。

[0401]

实施方式96.根据实施方式68至95所述的润滑流体,其中所述润滑流体具有至少70重量%的饱和化合物含量。

[0402]

实施方式97.根据实施方式68至96所述的润滑流体,其中所述润滑流体具有至少80重量%的饱和化合物含量。

[0403]

实施方式98.根据实施方式68至97所述的润滑流体,其中所述润滑流体具有0.1重量%或更小的抗氧化剂添加剂含量。

[0404]

实施方式99.根据实施方式68至98所述的润滑流体,其中所述润滑流体具有0.01重量%至0.05重量%的抗氧化剂添加剂含量。

[0405]

实施方式100.根据实施方式68至99所述的润滑流体,其中所述润滑流体是汽车齿轮油。

[0406]

实施方式101.根据实施方式68至100所述的润滑流体,其中所述润滑流体是发动机油。

[0407]

实施方式102.根据实施方式68至101所述的润滑流体,其中所述润滑流体是工业齿轮油。

[0408]

实施方式103.一种润滑流体,所述润滑流体包含:基础油料和一种或多种添加剂,其中:所述基础油料具有至少482℃的t10蒸馏点、至少80的粘度指数以及在40℃下至少320cst的运动粘度或在100℃下至少14cst的运动粘度;并且包含:大于或等于约90重量%的饱和化合物、小于或等于约10重量%的芳族化合物以及每100个碳原子总共至少1.7个的端基/侧基丙基基团和端基/侧基乙基基团;并且所述润滑流体具有如下根据astm d2983测量的布氏粘度:在-12℃下为70,000mpa

·

s或更小或在-26℃下为150,000mpa

·

s或更小;或所述润滑流体具有根据astm d4684在-20℃至-8℃的测试温度下测得的18,000mpa

·

s或更小的mrv粘度。

[0409]

实施方式104.根据实施方式103所述的润滑流体,其中所述润滑流体在-12℃下具有60,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0410]

实施方式105.根据实施方式103至104中的任一项所述的润滑流体,其中所述润滑流体在-12℃下具有50,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0411]

实施方式106.根据实施方式103至105中的任一项所述的润滑流体,其中所述润滑

流体在-12℃下具有30,000mpa

·

s至40,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0412]

实施方式107.根据实施方式103至106中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有150,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0413]

实施方式108.根据实施方式103至107中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有140,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0414]

实施方式109.根据实施方式103至108中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有130,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0415]

实施方式110.根据实施方式103至109中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有120,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0416]

实施方式111.根据实施方式103至110中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有110,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0417]

实施方式112.根据实施方式103至111中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有100,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0418]

实施方式113.根据实施方式103至112中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有90,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0419]

实施方式114.根据实施方式103至113中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有80,000mpa

·

s或更小的根据astm d2983测量的布氏粘度。

[0420]

实施方式115.根据实施方式103至114中的任一项所述的润滑流体,其中所述润滑流体在-26℃下具有70,000mpa

·

s至100,000mpa

·

s的根据astm d2983测量的布氏粘度。

[0421]

实施方式116.根据实施方式103所述的润滑流体,其中所述润滑流体在测试温度下具有17,000mpa

·

s或更小的根据astm d4684测量的mrv粘度。

[0422]

实施方式117.根据实施方式103和实施方式116中的任一项所述的润滑流体,其中所述润滑流体在测试温度下具有16,000mpa

·

s或更小的根据astm d4684测量的mrv粘度。

[0423]

实施方式118.根据实施方式103、实施方式116和实施方式117中的任一项所述的润滑流体,其中所述润滑流体在测试温度下具有14,000mpa

·

s至15,000mpa

·

s的根据astm d4684测量的mrv粘度。

[0424]

实施方式119.根据实施方式103至118中的任一项所述的润滑流体,其中所述润滑流体具有0.7重量%或更小的倾点下降剂添加剂含量。

[0425]

实施方式120.根据实施方式103至119中的任一项所述的润滑流体,其中所述润滑流体具有0.3重量%或更小的倾点下降剂添加剂含量。

[0426]

实施方式121.根据实施方式103至120中的任一项所述的润滑流体,其中所述润滑流体具有10重量%或更小的聚α-烯烃含量。

[0427]

实施方式122.根据实施方式103至121中的任一项所述的润滑流体,其中所述润滑流体具有5重量%或更小的聚α-烯烃含量。

[0428]

实施方式123.根据实施方式103至122中的任一项所述的润滑流体,其中所述润滑流体具有0.01重量%至1重量%的聚α-烯烃含量。

[0429]

实施方式124.根据实施方式103至123中的任一项所述的润滑流体,其中所述基础油料具有80至120的粘度指数。

[0430]

实施方式125.根据实施方式103至124中的任一项所述的润滑流体,其中所述润滑

流体具有5重量%或更小的粘度指数改进剂添加剂含量。

[0431]

实施方式126.根据实施方式103至125中的任一项所述的润滑流体,其中所述润滑流体具有0.01重量%至1重量%的粘度指数改进剂添加剂含量。

[0432]

实施方式127.根据实施方式103至126中的任一项所述的润滑流体,其中所述润滑流体具有选自如下中的粘度指数改进剂添加剂:聚丙烯酸酯、甲基丙烯酸酯的聚合物、丁二烯的聚合物、烯烃的聚合物、烷基化苯乙烯的聚合物、甲基丙烯酸酯的共聚物、丁二烯的共聚物、烯烃的共聚物、烷基化苯乙烯的共聚物、乙烯的共聚物、丙烯的共聚物、氢化苯乙烯的嵌段共聚物、氢化异戊二烯的嵌段共聚物及其组合。

[0433]

实施方式128.根据实施方式103至127中的任一项所述的润滑流体,其中所述润滑流体具有至少70重量%的饱和化合物含量。

[0434]

实施方式129.根据实施方式103至128中的任一项所述的润滑流体,其中所述润滑流体具有至少80重量%的饱和化合物含量。

[0435]

实施方式130.根据实施方式103至129中的任一项所述的润滑流体,其中所述润滑流体具有0.1重量%或更小的抗氧化剂添加剂含量。

[0436]

实施方式131.根据实施方式103至130中的任一项所述的润滑流体,其中所述润滑流体具有0.01重量%至0.05重量%的抗氧化剂添加剂含量。

[0437]

实施方式132.根据实施方式103至131中的任一项所述的润滑流体,其中所述润滑流体是汽车齿轮油。

[0438]

实施方式133.根据实施方式103至131中的任一项所述的润滑流体,其中所述润滑流体是发动机油。

[0439]

实施方式134.根据实施方式103至131中的任一项所述的润滑流体,其中所述润滑流体是工业齿轮油。

[0440]