1.本技术涉及粉煤利用技术领域,具体涉及一种粉煤干馏装置和方法。

背景技术:

2.我国煤炭资源丰富,现阶段仍然是我国的重要一次能源。成分复杂的煤炭该如何高效利用,一直是本领域的重要课题。随着科学技术的不断发展,煤炭利用总体是从“囫囵吞枣”向精准精细方向发展。煤炭热解就是在这一发展过程中诞生出来的生产工艺。从技术角度分析,热解是低阶煤清洁高效利用最为科学合理的方式,是煤炭利用从“粗吃”转向“精吃”的必由之路。一是可有效提高资源利用效率:低阶煤是由芳环、脂肪链等官能团缩合形成的大分子聚集体,直接燃烧会形成大量co。若气化处理依然存在对本原物质过度拆分的问题,会将高附加值组分南辕北辙转化为最基础的合成气co和h2。而通过热解,可将煤中的焦油提取出来,同时产出热解气和半焦,将原煤一分为三,避免资源浪费。二是生产工艺条件温和。煤中低温热解的温度一般为550~700℃,反应压力接近常压,且采用隔绝空气加热。三是具有良好的环保性,煤热解得到的半焦可作为锅炉燃料和气化原料,所含的污染物远少于原煤,对环境影响较小。因此,煤炭热解成为了煤炭高效利用的主要工艺方式。

3.煤炭热解又分为高温热解和中低温热解。其中,中低温热解是煤炭在隔绝空气或缺氧条件下,通过中低温干馏(热解),将煤分解为气体(热解气)、液体煤焦油和固体半焦三相物质,是实现煤炭分质利用、清洁高效转化的重要方式,也是煤炭热解最具有挑战性的领域。

4.然而,粉煤热解后得到的热半焦作为燃料或者原料,利用效率低。

技术实现要素:

5.本技术提供一种粉煤干馏装置及方法,旨在解决现有技术中粉煤热解后得到的热半焦利用效率低的技术问题。

6.本技术提出一种粉煤干馏装置,包括:

7.热解塔和再生塔;

8.第一输送装置,所述第一输送装置与所述热解塔连接,用于向所述热解塔内输送粉煤;

9.第二输送装置,所述热解塔和所述再生塔通过所述第二输送装置,用于将在所述热解塔内生产的热半焦输送至所述再生塔内;

10.第三输送装置,所述热解塔与所述第三输送装置连接,用于向所述热解塔内输送流化气;

11.第四输送装置,所述再生塔和所述第四输送装置连接,用于向所述再生塔内输送气化剂;

12.第五输送装置,所述再生塔和所述热解塔通过所述第五输送装置,用于将在所述再生塔内产生的高温半焦输送至所述热解塔。

13.可选地,所述第二输送装置包括第一输送管,所述第一输送管的输入端连接所述热解塔的底部,用于将所述热半焦从所述热解塔的底部排出;所述第一输送管的输出端连接所述再生塔的中上部,用于将所述热半焦排放至所述再生塔的中上部。

14.可选地,所述第二输送装置还包括第一输送阀,所述第一输送阀设置于所述第一输送管上,所述第一输送阀与供气装置连接,用于控制所述热半焦的输送速度。

15.可选地,所述再生塔的中上部设有处于同一高度设置的第二高温半焦出口和热半焦入口,所述第一输送管的输出端与所述热半焦入口连通,所述第二高温半焦出口与半焦出料管连通,用于将一部分热半焦排出所述再生塔。

16.可选地,所述第五输送装置包括第二输送管,所述第二输送管的输入端连接所述再生塔的底部,用于将所述高温半焦从所述热解塔的底部排出;所述第二输送管的输出端连接所述热解塔的中部,用于将所述高温半焦排放至所述热解塔的中部。

17.可选地,所述第二输送装置还包括第二输送阀,所述第二输送阀设置于所述第二输送管上,所述第二输送阀与第二外部供气装置连接,用于控制所述热半焦的输送速度。

18.本技术还提出一种粉煤干馏方法,包括如下步骤:

19.通过第一输送装置将粉煤输入至热解塔中;

20.通过第二输送装置将再生塔内产生的高温半焦输送至所述热解塔内;

21.通过第三输送装置将流化气输送至所述热解塔内,

22.在所述热解塔内,所述粉煤、所述高温半焦和所述流化气沸腾混合,并产生焦油、热解气和热半焦;

23.通过第四输送装置将气化剂输送至再生塔内;

24.通过第五输送装置将所述热半焦回送至所述再生塔内;

25.在所述再生塔内,将所述热解后的半焦的温度提升到预设温度,使其成为高温半焦,再将该高温半焦通过所述第而输送装置输送至所述热解塔内。

26.可选地,所述预设温度为700℃至1000℃。

27.可选地,通过第一控制气输送管从所述热解塔的底部向所述热解塔内注入第一控制气。

28.可选地,通过第二控制气输送管从所述再生塔的底部向所述再生塔内注入第二控制气。

29.本技术中的技术方案中,在热解塔和再生塔之间,通过第二输送装置和第五输送装置的连接,实现了高温半焦/热半焦的不间断的循环,使粉煤的干馏反应顺利进行,并且高效率地利用了粉煤干馏产生的热半焦。而且,本技术的技术方案中,通过第三输送装置向热解塔内输送流化气,高温半焦的循环和流化气的参与下,实现了粉煤快速干馏反应,极大地提高了粉煤的焦油产率。通过第四输送装置向再生塔内输送气化剂,使得热半焦在气化剂的作用下变化为高温半焦,以用于热解塔中所能使用的介质。

30.相比较于现有技术而言,本技术的技术方案充分地将高温半焦、热半焦和气化技术的耦合。在再生塔内,利用高温、气化剂将热半焦变换为热解塔内所能够使用的高温半焦;在热解塔内,高温半焦、粉煤在流化气的作用下直接能够热解、气化。本技术的技术方案分别在热解塔和再生塔内利用高温半焦和流化气的相互耦合、利用热半焦和气化剂的相互耦合,以分阶段、分场所的方式实现了粉煤的高效热解和气化,能耗大幅度下降,高效利用

了粉煤产生的热半焦,以最大限度的提高粉煤的利用效率。

附图说明

31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

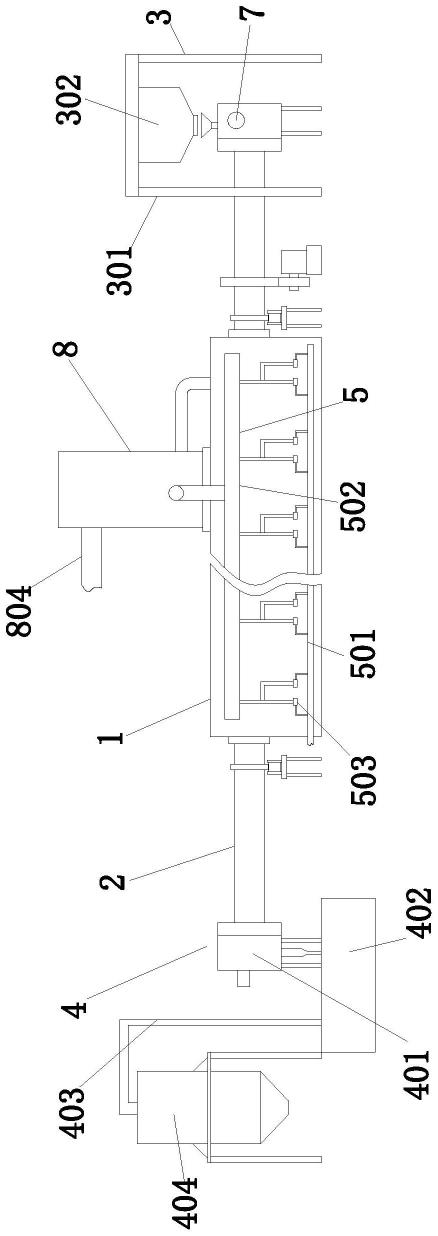

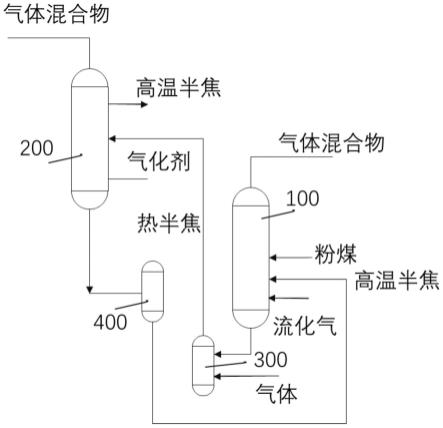

32.图1是本技术实施例提供的粉煤干馏装置的结构示意图;

33.图2是本技术实施例中提供的粉煤干馏装置中热解塔的结构示意图;

34.图3是本技术实施例中提供的粉煤干馏装置中再生塔的结构示意图。

35.附图标记说明

[0036][0037]

具体实施方式

[0038]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

[0039]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0040]

在本技术中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为“示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为了使本领域任何技术人员能够实现和使用本发明,给出了以下描述。在以下描述中,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本发明。在其它实例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本发明的描述变得晦涩。因此,本发明并非旨在限于所示的实施例,而是与符合本技术所公开的原理和特征的最广范围相一致。

[0041]

中低温热解是煤炭在隔绝空气或缺氧条件下,通过中低温干馏(热解),将煤分解为气体(热解气)、液体煤焦油和固体半焦三相物质,是实现煤炭分质利用、清洁高效转化的重要方式,也是煤炭热解最具有挑战性的领域。粉煤占据煤炭开采的大部分,其热解后得到热半焦、煤气和煤油。其中,热半焦作为固体产物,常用于燃料或者原料,其利用率效率较低。为此,本技术提出一种粉煤干馏装置,能够对热解塔中产生的热半焦重复循环利用,以充分利用热半焦。

[0042]

在本技术实施例的技术方案中,粉煤的粒度小于或等于6mm。

[0043]

本技术提出一种粉煤干馏装置,如图1所示,包括热解塔100和再生塔200。热解塔100是粉煤干馏的场所,并产生热解气、焦油和热半焦。具体实施过程中,结合图2所示,所述热解塔100,包括热解塔体110。所述热解塔体110限定出第一反应腔s1。所述热解塔体110上设有与所述第一反应腔s1相通的粉煤入口1121、流化气入口1123、高温半焦入口1122和热半焦出口1124;其中,所述粉煤入口1121和所述高温半焦入口1122位于所述流化气入口1123之上,所述热半焦出口1124位于所述流化气入口1123之下。在第一反应腔s1内,粉煤和高温半焦的流动方向与流化气的气流方向相反;在流化气的作用下,粉煤和高温半焦沸腾混合,达到对粉煤干馏的目的,产生的气流将产生的热解气和焦油携带至热解塔体110上部,产生的热半焦在重力的作用下下降至热解塔体110的下部而可通过热半焦出口1124排出。

[0044]

其中,粉煤入口1121与第一输送装置连接。流化气入口1123与第三输送装置连接。高温半焦入口1122与第五输送装置400连接。热半焦出口1124与第二输送装置300连接或者通过热半焦下降管130与第二输送装置300连接。

[0045]

通过在热解塔体110上开设高温半焦入口1122,以从再生塔200中引入热半焦反应后产生的高温半焦,进而达到对热解塔100内产生的热半焦的循环利用,提高热半焦的利用效率。

[0046]

其中,所述热解塔100还包括第一气体分布器120,所述第一气体分布器120设置于所述第一反应腔s1内。并且位于所述流化气入口1123之上,位于所述粉煤入口1121和所述高温半焦入口1122之下。第一气体分布器120与热解塔体110在第一反应腔s1内限定出流化气室。流化气通过第一气体分布器120的阵列设置的若干第一气孔,使得流化气能够均匀地流向第一气体分布器120的上方,以与粉煤、高温半焦充分接触,进而在第一反应腔s1内形成沿着热解塔体110的高度方向从下至上的稳定的热解区(干馏反应区)、高密度区、低密度区和气固分离区。高密度区、低密度区和气固分离区是根据固体密度所定义的区域。在干馏反应区热解完成后形成的的热半焦通过热半焦出口1124排出。在气流的作用下以及重力差的作用下,产生的热解气和焦油与半焦颗粒在气固分离区分离,热解气和焦油可通过第一气体出口1111排出。

[0047]

其中,所述第一气体分布器120呈锥形。第一方面,为了便于热半焦排出第一反应腔s1,第一气体分布器120锥形设计,其锥部朝向热解塔体110底部设置,即:第一气体分布器120的直径在热解塔体110的高度方向上从上至下逐渐变小,进而可以引导半焦流出热半焦出口1124。第二方面,第一气体分布器120呈锥形,使得热解区的体积有所增大,以提高热解气和焦油的产生。第三方面,第一气体分布器120呈锥形,使得流化气在流动时不仅具有沿热解塔100高度方向的气流方向还具有沿热解塔100径向的气流方向,使得流化气处于相对紊乱的状态,便于流化气将粉煤和高温半焦充分混合,达到高效干馏的目的。

[0048]

粉煤入口1121和高温半焦入口1122设置在第一气体分布器120之上。流化气入口1123设置在第一气体分布器120之下。在热解塔100内,流化气经过第一气体分布器120的作用,沿着热解塔100的高度方向向上流动,以与粉煤和高温半焦充分混合而进行干馏反应,而在热解塔100的中部段形成稳定的热解区。干馏反应产生的热解气通过在气流的作用下继续沿着热解塔100的高度方向向上流动,以在热解塔100的上段或者中上段形成气固分离区,分离出来的热解气和焦油通过设于热解塔体110顶部的第一气体出口1111排出热解塔100。而产生的热半焦降至热解塔100的下部段,通过热半焦出口1124排出热解塔100。

[0049]

其中,所述热解塔100还包括热半焦下降管130。所述热半焦下降管130与所述第一气体分布器120连接,并且通过所述热半焦出口1124延伸出所述热解塔体110。具体实施过程中,第一气体分布器120的锥部开设有接口,热半焦下降管130焊接在该接口上。在热解区形成的热半焦通过接口排至热半焦下降管130内。热半焦下降管130通过热半焦出口1124延伸出所述热解塔体110,使得热半焦通过热半焦出口1124排出热解塔体110。该热半焦下降管130与第二输送装置300连接,以热半焦引入再生塔200内。

[0050]

进一步地,所述热解塔100还包括第一控制气输送管140。所述第一控制气输送管140与所述热半焦下降管130连接,并通过所述热半焦下降管130延伸至所述热解塔100内。第一控制气输送管140用于向干馏反应区输送控制气,以控制热半焦的排出速度,以适应再生塔200的工艺条件。控制气可以为煤气、氮气、二氧化碳、水蒸气或者这些气体的混合气体。具体地,热半焦下降管130开设有接孔,所述第一控制气输送管140通过该接孔嵌入所述热半焦下降管130内,并且两者密封连接。第一控制气输送管140在热半焦下降管130内延伸至热解塔100内,以向干馏反应区吹送控制气,控制热半焦的排出速度。

[0051]

进一步地,所述流化气入口1123具有多个,多个所述流化气入口1123沿所述热解塔体110的周向间隔设置。该设置便于在第一反应腔s1内各个区域有流量大致相同的流化

气,使得粉煤热解能够充分。

[0052]

进一步地,所述粉煤入口1121和所述高温半焦入口1122位于所述热解塔体110的同一高度上。也即:粉煤和高温半焦从热解塔体110的同一高度进入到热解塔体110内,便于粉煤和高温半焦在流化气的作用下沸腾混合。

[0053]

进一步地,所述热解塔100具有沿其高度方向从上至下依次一体连接的第一热解部段111和第二热解部段112,所述第一热解部段111的截面积大于所述第二热解部段112的截面积。第一热解部段111对应于气固分离区,通过将气固分离区的体积增大,能够使得热解气与焦油和半焦颗粒之间有效地被分离,减少热解气与焦油携带半焦颗粒的量,提高分离效率。可选地,所述第一热解部段111的截面积与所述第二热解部段112的截面积的比值为1.5:1至6.5:1。

[0054]

进一步地,所述第一热解部段111上设有第一气体出口1111;所述粉煤入口1121、所述流化气入口1123、所述高温半焦入口1122和所述热半焦出口1124均设置于所述第二热解部段112。一般而言,第一气体出口1111设置在热解塔100(第一热解部段111)的顶部;产生的热解气和焦油的气体混合物朝向热解塔100顶部流动,而流出热解塔体110。在第二热解部段112设置所述粉煤入口1121、所述流化气入口1123、所述高温半焦入口1122和所述热半焦出口1124,使得在第二热解部段112上形成有热解区、高密度区和低密度区。

[0055]

需要说明的是,热解塔100的加温结构不是本技术的改进重点,因而未在本技术实施例的描述中予以体现。第一反应腔s1内的温度为600-800摄氏度。

[0056]

一般情况下,高温半焦在得以充分利用后,热解塔100内的固体需要定期地排放出,避免固体堆积,为此,热解塔体110上还设有第一排固口1125。第一排固口1125设置在流化气入口1123之下。

[0057]

再生塔200是热半焦的二次利用场所,热半焦在再生塔200内加热以产生高温半焦。高温半焦回送至热解塔100内,以与粉煤充分沸腾混合,实现粉煤的干馏,进而热半焦得以重复有效利用。

[0058]

具体实施过程中,参照图3所示,所述再生塔200包括再生塔体210。所述再生塔体210限定出第二反应腔,所述再生塔体210上设有与所述第二反应腔相通的热半焦入口2111、气化剂入口2121和第一高温半焦出口2122;其中,所述热半焦入口2111、所述气化剂入口2121和所述第一高温半焦出口2122沿着所述再生塔体210的高度方向依次从上至下间隔设置。

[0059]

具体而言,热半焦入口2111与第二输送装置300连接。热解塔100中产生的热半焦通过热半焦入口2111输送至再生塔体210内。气化剂入口2121与第四输送装置连接。气化剂从第四输送装置输入至再生塔体210内。第四输送装置包括气化剂储罐、气化剂气泵和气化剂输送管。气化剂气泵用于将气化剂储罐内的气化剂通过气化剂输送管输送至气化剂入口2121,而注入到再生塔200内。由于气化剂入口2121位于热半焦入口2111下侧,因而气化剂的气流与热半焦的流动方向相反而充分反应,生成高温气体和高温半焦。高温气体向上流动,一部分高温半焦在重力作用下向下流动而通过第一高温半焦出口2122排出。第一高温半焦出口2122通过第二输送装置300输送至热解塔100内,实现热半焦/高温半焦的循环。

[0060]

需要说明的是,再生塔200内的工作温度为700-1000摄氏度之间。再生塔200也包括有加温结构。该加温结构可以为环形间壁式加热结构。比如,反应腔内设有竖直换热管和

与之连接的多根螺旋换热管组;螺旋换热管组为多根不同轴径螺旋换热管,同轴径并同向的螺旋换热管交错布置。该加热结构将再生塔200内的工作温度保持在700-1000摄氏度之间,以使得热半焦和气化剂充分反应。

[0061]

本技术的再生塔200主要是对热解塔100的热半焦进而二次利用,并产生高温气体(煤气和煤油混合物)以及能够被热解塔100复用的高温半焦,使得热半焦/高温半焦能够循环利用。

[0062]

其中,所述再生塔体210具有一体连接的沿所述高度方向从上至下的第一再生部段211和第二再生部段212;所述热半焦入口2111设置于所述第一再生部段211上,所述气化剂入口2121设置于所述第二再生部段212。也即:热半焦入口2111位于再生塔体210的上部,使得热半焦与气化剂有足够的反应空间。在再生塔200的反应腔内会形成从下至上的温度提升区和气固分离区。一般情况下,温度提升区内设有加温结构。在温度提升区内,热半焦和气化剂充分反应。而在气固分离区,高温气体与高温半焦分离。

[0063]

其中,所述第一再生部段211具有在所述再生塔体210的径向上凸出所述第二再生部段212的凸伸段,所述热半焦入口2111设置于所述凸伸段上,且所述凸伸段上还设有第二高温半焦出口2113。在反应腔内,由于高温半焦的粒度具有差异。较细的高温半焦的用途更广,较粗的高温半焦用途相对不多且能够在热解塔100内与粉煤混合产生热解气,因而,根据粒度不同形成的重力差异,第一再生部段211具有在所述再生塔体210的径向上凸出所述第二再生部段212的凸伸段,所述凸伸段上还设有第二高温半焦出口2113。气体将较细的高温半焦携带至气固分离区,而较粗的高温半焦则在重力作用下流向再生塔200底部。在气固分离区,较细的高温半焦在重力作用下落入凸伸段上,进而被第二高温半焦出口2113排出再生塔200。

[0064]

其中,所述第一再生部段211和所述第二再生部段212的内径比为1.5:1至6.5:1。第一再生部段211对应于气固分离区,通过将气固分离区的体积增大,能够使得热解气与焦油和高温半焦颗粒之间有效地被分离,减少热解气与焦油携带高温半焦颗粒的量,提高分离效率;较细的高温半焦颗粒落入凸伸段,将较粗的高温半焦颗粒下降到第一高温半焦出口2122。

[0065]

其中,所述再生塔200还包括第二气体分布器220,所述第二气体分布器220设置于所述第二反应腔内;所述第二气体分布器220位于所述热半焦入口2111和所述气化剂入口2121之间。在再生塔200内,气化剂经过第二气体分布器220的作用,沿着再生塔200的高度方向向上流动,以与热半焦充分混合,进而对热半焦进行“再生”,形成能被热解塔100再次利用的高温半焦。在气化剂气流的作用下,沿着再生塔200的高度方向从下之上依次形成气固分离区、低密度区、高密度区和高温区(或者再生区)。在气固分离区,产生的高温气体与固体颗粒分离;低密度区和高密度区时根据不同的高温半焦粒度所划分的区域;高温区(或者再生区)用于对热半焦进行加热形成高温半焦。分离出来的高温气体混合物通过设于再生塔体210顶部的第一气体出口1111排出再生塔200。而产生的较粗高温半焦降至再生塔200的下部段,通过第一高温半焦出口2122排出再生塔200。产生的较细高温半焦被气流携带至气固分离区而后被分离,落入到凸伸段上,被第二高温半焦出口2113。排出再生塔200

[0066]

所述再生塔200还包括高温半焦下降管230,所述高温半焦下降管230与所述第二气体分布器220连接,并且通过所述第一高温半焦出口2122延伸出所述再生塔体210。具体

实施过程中,第二气体分布器220呈锥形态,其锥部开设有接口,高温半焦下降管230焊接在该接口上。在再生区形成的较粗的高温半焦通过接口排至高温半焦下降管230内。高温半焦下降管230通过高温半焦出口延伸出所述再生塔体210,使得高温半焦通过第一高温半焦出口2122排出再生塔体210。该高温半焦下降管230与第五输送装置400连接,以较粗的高温半焦引入热解塔100内,被循环复用。

[0067]

在一些实施例中,所述再生塔200还包括控制气输送管,所述控制气输送管与所述高温半焦下降管230连接,并且通过所述高温半焦下降管230延伸至所述再生塔体210内。所述第二控制气输送管240与所述高温半焦下降管230连接,并通过所述高温半焦下降管230延伸至所述再生塔200内。第二控制气输送管240用于向再生区输送控制气,以控制高温半焦的排出速度,以适应再生塔200的工艺条件。控制气可以为煤气、氮气、二氧化碳、水蒸气或者这些气体的混合气体。具体地,高温半焦下降管230开设有接孔,所述第二控制气输送管240通过该接孔嵌入所述高温半焦下降管230内,并且两者密封连接。第二控制气输送管240在高温半焦下降管230内延伸至再生塔200内,以向高温区吹送控制气,控制高温半焦的排出速度。

[0068]

在一些实施例中,所述气化剂入口2121具有多个,多个所述气化剂入口2121沿所述再生塔体210的周向间隔设置。该设置便于在第二反应腔内各个区域有流量大致相同的气化剂,便于气化剂能够与热半焦充分混合,而将高温半焦按照粒度不同进行分层。在再生塔体210从上至下依次为气固分离区、低密度区、高密度区和高温区。低密度区和高密度区是高温半焦因粒度不同而在气化剂气流的作用下所形成的区域。高温区是对热半焦进行体温的区域。为此。一般情况下,在高温区设置有加热结构,该解热结构与热解塔100的高温结构相似或者相同,其用于将热半焦在气化剂的作用下加热至700至1000摄氏度。

[0069]

在一些实施例中,所述再生塔体210还设有位于所述热半焦入口2111之上的第二气体出口2112。再生塔体210内产生的高温气体混合物通过第二气体出口2112排出再生塔200。一般而言,第二气体出口2112设置在再生塔200(第一再生部段211)的顶部;产生的热解气和焦油的高温气体混合物朝向再生塔200顶部流动,而通过第二气体出口2112排出热解塔100。在第二再生部段212设置有所述气化剂入口2121和所述高温半焦出口。

[0070]

在一些实施例中,热半焦在得以充分利用后,再生塔200内的固体需要定期地排放出,避免固体堆积,因此,所述再生塔体210还设有位于所述气化剂入口2121之下的第二排固口2123。通过设置第二排固口2123,以定期将再生塔体210内的固体排出再生塔200。

[0071]

综上所述,所述再生塔200包括再生塔体210和设于所述再生塔体210内的第二气体分布器220。再生塔体210上设有热半焦入口2111、第一高温半焦出口2122、第二高温半焦出口2113和气化剂入口2121。第二高温半焦出口2113和第二排固口2123设置于第二气体分布器220之上。第一高温半焦出口2122设置于再生塔体210的下部。气化剂入口2121设置于第二气体分布器220之上。

[0072]

第四输送装置将气化剂通过气化剂入口2121输送至再生塔200内,气化剂入口2121经过第二气体分布器220的作用后,沿着再生塔200的高度方向向上流动产生气流,与从再生塔200中上部段进入的热半焦形成对流;同时,热半焦被加热至预设温度形成高温半焦。粒度较细的高温半焦被气流携带至再生塔200上部,而可以从第二高温半焦出口2113排出;粒度较粗的高温半焦在重力作用下下降至再生塔200的底部,二通过第二高温半焦出口

2113排出再生塔200。第二高温半焦出口2113与第五输送装置400连通,进而将粒度较粗的高温半焦重新循环排放至热解塔100内,以进一步地被利用。

[0073]

一般而言,所述再生塔200的中上部设有处于同一高度设置的第二高温半焦出口2113和热半焦入口2111,所述第一输送管的输出端与所述热半焦入口2111连通,所述第二高温半焦出口2113与半焦出料管连通,用于将一部分热半焦排出所述再生塔200。

[0074]

所述粉煤干馏装置还包括第一输送装置(未示出)。所述第一输送装置与所述热解塔100连接,用于向所述热解塔100内输送粉煤,具体实施过程中,第一输送装置可以为螺旋输送机。粉煤螺旋输入热解塔100内。

[0075]

所述粉煤干馏装置还包括第二输送装置300,所述热解塔100和所述再生塔200通过所述第二输送装置300,用于将在所述热解塔100内生产的热半焦输送至所述再生塔200内。热解塔100内产生的热半焦通过第二输送装置300排出热解塔100内,而被输送至再生塔200内,由再生塔200再生。

[0076]

所述粉煤干馏装置还包括第三输送装置(未示出),所述热解塔100与所述第三输送装置连接,用于向所述热解塔100内输送流化气。流化气注入到热解塔100,粉煤和高温半焦形成热解区,以产生热解气、焦油和热半焦。第三输送装置包括流化气气泵、流化气气罐和硫化气输送管。流化气气泵用于将流化气气罐内的流化气通过流化气输送管输送至流化气入口,以将流化气注入到热解塔内。

[0077]

所述粉煤干馏装置还包括第四输送装置(未示出),所述再生塔200和所述第四输送装置连接,用于向所述再生塔200内输送气化剂。在再生塔200内,热半焦和气化剂反应,半焦温度提升到800-1000℃,以产生高温半焦。

[0078]

所述粉煤干馏装置还包括第五输送装置400,所述再生塔200和所述热解塔100通过所述第五输送装置400,用于将在所述再生塔200内产生的高温半焦输送至所述热解塔100。再生塔200内产生的高温半焦被第五输送装置400输送至热解塔100内,得以将热半焦循环利用。

[0079]

结合图1所示,本技术中的技术方案中,在热解塔100和再生塔200之间,通过第二输送装置300和第五输送装置400的连接,实现了高温半焦/热半焦的不间断的循环,使粉煤的干馏反应顺利进行,并且高效率地利用了粉煤干馏产生的热半焦。本技术的技术方案中,通过第三输送装置向热解塔100内输送流化气,高温半焦的循环和流化气的参与下,实现了粉煤快速干馏反应,极大地提高了粉煤的焦油产率。通过第四输送装置向再生塔200内输送气化剂,使得热半焦在气化剂的作用下变化为高温半焦,以可直接作为热解塔100中所能参与反应的介质。

[0080]

相比较于现有技术而言,本技术的技术方案充分地将高温半焦、热半焦和气化技术的耦合。在再生塔200内,利用高温、气化剂将热半焦变换为热解塔100内所能够使用的高温半焦;在热解塔100内,高温半焦、粉煤在流化气的作用下直接能够热解、气化。本技术的技术方案分别在热解塔100和再生塔200内利用高温半焦和流化气的相互耦合、利用热半焦和气化剂的相互耦合,以分阶段、分场所的方式实现了粉煤的高效热解和气化,能耗大幅度下降,高效利用了粉煤产生的热半焦,以最大限度的提高粉煤的利用效率。

[0081]

在本技术的技术方案中,流化气一般可以为空气、氮气、二氧化碳、自产的煤气中的至少一种。气化剂一般为空气、空气、纯氧、富氧、蒸汽、二氧化碳气体中的至少一种。

[0082]

作为上述实施例的可选实施方式,所述第二输送装置300包括第一输送管,所述第一输送管的输入端连接所述热解塔100的底部,用于将所述热半焦从所述热解塔100的底部排出。一般情况下,第一输送管的输入端与热半焦下降管130连接。所述第一输送管的输出端连接所述再生塔200的中上部,用于将所述热半焦排放至所述再生塔200的中上部。一般情况下,第一输送管的输出端与入口2111连接。热解塔100内在流化气的作用下,将热解产生的焦油、热解气和热半焦实现初步分离;在重力作用下,热半焦从干馏反应区下降至热解塔100的底部,通过热半焦下降管130排出至第一输送管内,由第一输送管输送至再生塔200内。

[0083]

第一输送管的输出端与再生塔200的中上部(具体可以为热半焦入口2111)连接,以将热半焦输送至再生塔200内,使得热半焦在再生塔200内从上往下下落的过程中与气化剂充分接触,热半焦在再生塔200的不同部位生成不同粒度的高温半焦。进而,可以再生塔200的再生塔体210的不同部位开设不同的出口,排出不同粒度的高温半焦。比如,一般情况下,在再生塔200的底部开设有第一高温半焦出口2122,该第一高温半焦出口2122连接至热解塔100的高温半焦入口1122,以将再生塔200内符合干馏所需的高温半焦排至热解塔100内。

[0084]

作为上述实施例的可选实施方式,所述第二输送装置300还包括第一输送阀,所述第一输送阀设置于所述第一输送管上,所述第一输送阀与供气装置连接,用于控制所述热半焦的输送速度。供气装置通过向第一输送阀内注入气体,以作为热半焦在第一输送管内的流动动力。控制供气装置向第一输送阀内注入气体的流量、压力可以控制热半焦的输送速度。一方面,热解后的热半焦如果无法在高温状态下直接被利用,其就难以被高效利用,因此,热半焦的输送速度对进入到再生塔200内时的温度有影响;一般情况下,进入到再生塔200的热半焦的温度越高,越有利于其高效利用;另一方面,热半焦的输送速度对于再生塔200单位时间内高温半焦的产生量由影响。热半焦的输送速度是该粉煤干馏装置的重要工艺参数,影响着热解气和煤油的产量,也影响着高温半焦的利用效率。因此合理控制热半焦的输送速度对于该粉煤干馏装置的效率是十分必要的,为此本技术实施例通过在第一输送管上设置第一输送阀,并通过供气装置来对热半焦的输送速度进行控制。

[0085]

一般而言,供气装置可以包括压缩机等气体增压装置和第一供气管。供气装置向第一输送阀内注入的气体可以为空气、氮气、二氧化碳气体、自产的煤气以及其混合气体。

[0086]

作为上述实施例的可选实施方式,所述第五输送装置400包括第二输送管,所述第二输送管的输入端连接所述再生塔200的底部,用于将所述高温半焦从所述热解塔100的底部排出。第二输送管的输入端与第一高温半焦出口第一高温半焦出口2122连接。所述第二输送管的输出端连接所述热解塔100的中部,用于将所述高温半焦排放至所述热解塔100的中部。第二输送管的输出端与高温半焦入口1122连接。

[0087]

一般而言,再生塔200的底部设有第一高温半焦出口2122。粒度较大的高温半焦从再生塔200的第一高温半焦出口2122排出,而从第二输送管输送至热解塔100上位于中部的高温半焦入口1122,进而将高温半焦从热解塔100的中部投入至热解塔100内,完成热半焦/高温半焦的循环利用。

[0088]

作为上述实施例的可选实施方式,所述第二输送装置300还包括第二输送阀,所述第二输送阀设置于所述第二输送管上。第二输送阀可以控制输入至热解塔100内高温半焦

的量。

[0089]

本技术还提出一种粉煤干馏方法,包括如下步骤:

[0090]

s100,通过第一输送装置将粉煤输入至热解塔100中;

[0091]

s200,通过第二输送装置300将再生塔200内产生的高温半焦输送至所述热解塔100内;

[0092]

s300,通过第三输送装置将流化气输送至所述热解塔100内,

[0093]

在所述热解塔100内,所述粉煤、所述高温半焦和所述流化气沸腾混合,并产生焦油、热解气和热半焦;

[0094]

s400,通过第四输送装置将气化剂输送至再生塔200内;

[0095]

s500,通过第五输送装置400将所述热半焦回送至所述再生塔200内;

[0096]

在所述再生塔200内,将所述热解后的半焦的温度提升到预设温度,使其成为高温半焦,再将该高温半焦通过所述第而输送装置输送至所述热解塔100内。

[0097]

本技术中的技术方案中,在热解塔100和再生塔200之间,通过第二输送装置300和第五输送装置400的连接,实现了高温半焦/热半焦的不间断的循环,使粉煤的干馏反应顺利进行,并且高效率地利用了粉煤干馏产生的热半焦。本技术的技术方案中,通过第三输送装置向热解塔100内输送流化气,高温半焦的循环和流化气的参与下,实现了粉煤快速干馏反应,极大地提高了粉煤的焦油产率。通过第四输送装置向再生塔200内输送气化剂,使得热半焦在气化剂和高温的作用下生成高温半焦,以可直接作为热解塔100中所能参与反应的介质。

[0098]

相比较于现有技术而言,本技术的技术方案充分地将高温半焦、热半焦和气化技术的耦合。在再生塔200内,利用高温、气化剂将热半焦变换为热解塔100内所能够使用的高温半焦;在热解塔100内,高温半焦、粉煤在流化气的作用下直接能够热解、气化。本技术的技术方案分别在热解塔100和再生塔200内利用高温半焦和流化气的相互耦合、利用热半焦和气化剂的相互耦合,以分阶段、分场所的方式实现了粉煤的高效热解和气化,能耗大幅度下降,高效利用了粉煤产生的热半焦,以最大限度的提高粉煤的利用效率。

[0099]

作为上述实施例的可选实施方式,所述预设温度为700℃至1000℃。将再生塔200内的工作温度保持在700-1000摄氏度之间,以使得热半焦和气化剂充分反应。

[0100]

作为上述实施例的可选实施方式,通过第六输送装置从所述热解塔100的底部向所述热解塔100内注入第一控制气。比如,第六输送装置具有第一控制气输送管140。所述第一控制气输送管140与所述热半焦下降管130连接,并通过所述热半焦下降管130延伸至所述热解塔100内。第一控制气输送管140用于向干馏反应区输送控制气,以控制热半焦的排出速度,以适应再生塔200的工艺条件。控制气可以为煤气、氮气、二氧化碳、水蒸气或者这些气体的混合气体。具体地,热半焦下降管130开设有接孔,所述控制气输送管通过该接孔嵌入所述热半焦下降管130内,并且两者密封连接。控制气输送管在热半焦下降管130内延伸至热解塔100内,以向干馏反应区吹送控制气,控制热半焦的排出速度。

[0101]

作为上述实施例的可选实施方式,通过第七输送装置从所述再生塔200的底部向所述再生塔200内注入第二控制气。比如第七输送装置具有第二控制气输送管240。所述第二控制气输送管240与所述高温半焦下降管230连接,并且通过所述高温半焦下降管230延伸至所述再生塔体210内。所述第二控制气输送管240与所述高温半焦下降管230连接,并通

过所述高温半焦下降管230延伸至所述再生塔200内。第二控制气输送管240用于向再生区输送控制气,以控制高温半焦的排出速度,以适应再生塔200的工艺条件。控制气可以为煤气、氮气、二氧化碳、水蒸气或者这些气体的混合气体。具体地,高温半焦下降管230开设有接孔,所述第二控制气输送管240通过该接孔嵌入所述高温半焦下降管230内,并且两者密封连接。第二控制气输送管240在高温半焦下降管230内延伸至再生塔200内,以向高温区吹送控制气,控制高温半焦的排出速度。

[0102]

以上对本技术实施例所提供的一种粉煤干馏装置和方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。