1.本发明涉及化工合成技术领域,尤其涉及一种聚酰胺改性水性环氧固化剂及其制备方法。

背景技术:

2.水性环氧树脂涂料由于具有溶剂型环氧涂料良好的耐化学品性、物理机械性能,又有低污染、施工简便等特点得到广泛应用。在水性环氧涂料的应用中,根据环氧组分的不同,对配套固化剂的要求存在一些差异。常见的水性环氧固化剂包括3种,即由多元胺与单脂肪酸反应制得酰胺化多胺;由二聚酸与多元胺进行缩合而形成的聚酰胺以及由多元胺与环氧树脂加成得到环氧-胺加成物。

3.室温固化水性涂料体系一般采用脂肪族多元胺固化剂,与环氧树脂反应存在大量的低聚物,导致固化后的涂膜附着力较差和出现发白现象,且涂膜的韧性和强度较低。由于分子结构设计的影响,常规的酰胺化多胺和聚酰胺固化剂都存在一定的缺陷,且难以有明显的改进,当前普遍采用环氧-胺加成物作为水性环氧固化剂,约占国内外市场的八成以上。目前大多数专利cn113004495a、 cn103183810a、cn105482079a等专利技术涉的水性环氧固化剂均属于环氧

‑ꢀ

胺加成物类型,即把环氧树脂链段引入多元胺的分子结构中,改善固化剂与环氧树脂的相容性,固化后涂膜致密硬度高,在树脂组分中添加适量环氧活性稀释剂能够增加漆膜的韧性,解决该类固化剂制备的漆膜偏脆的问题,但此类分子结构本身仍存在着室温固化涂膜性能不佳、初期耐水性差、固化不彻底等问题。另外,在环氧-胺加成物类型水性环氧固化剂的制备过程中,原料大多数仍为石化原料。随着石油等能源的日益减少以及人们环保意识的不断提高,水性环氧树脂涂料行业也在谋求新的发展之路。

技术实现要素:

4.为了解决现有技术存在涂膜性能不佳以及原料多为石化材料的缺点,本发明的首要目的在于提供一种具有良好室温固化性能、耐水性的支链型非离子型的聚酰胺改性水性环氧固化剂及其制备方法。

5.本发明目的通过以下技术方案实现:

6.一种聚酰胺改性水性环氧固化剂,其含有接枝在侧链的非离子聚醚亲水链段,以及采用线性嵌段共聚方式在主链引入聚酰胺结构链段,该聚酰胺改性水性环氧固化剂采用如下重量百分比的原料合成:聚酰胺树脂20~40%,多元胺2~6%,聚醚胺3~8%,液体环氧树脂10~15%,单环氧化合物8~12%,余量为去离子水。

7.优选的,所述的多元胺选自芳香胺、脂肪胺、脂环胺中的至少任一种;所述芳香胺选自间苯二胺、间苯二甲二胺中的至少任一种;所述脂环胺为异佛尔酮二胺;所述脂肪胺为乙二胺、丙二胺、丁二胺、戊二胺、己二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少任一种。

8.优选的,所述的单环氧化合物选自丁基缩水甘油醚、苯基缩水甘油醚、邻甲苯基缩

水甘油醚、辛基缩水甘油醚、苄基缩水甘油醚中的至少任一种。

9.优选的,所述液体环氧树脂选自dow化学公司出品的der331、hexion 公司出品的epon828中至少任一种。

10.优选的,所述的聚酰胺树脂选自脂肪二酸与脂肪二胺反应制得。

11.优选的,所述聚酰胺树脂选自聚酰胺树脂250、聚酰胺树脂300、聚酰胺树脂650、聚酰胺树脂651其中的至少任一种。

12.优选的,所述聚酰胺改性水性环氧固化剂的固含量为60%~70%。

13.上述任一种聚酰胺改性水性环氧固化剂的制备方法,包括如下步骤:

14.①

预聚体的制备:

15.在反应容器内加入多元胺,升温至40~60℃,并在此温度滴加单环氧化合物,滴加时间为2~4h,滴加完毕后,在70~90℃保温反应2h,制备出含端伯胺基的化合物a;在反应容器内加入端氨基聚醚,升温至60~80℃,并在此温度滴加液体环氧树脂,滴加时间为2~4h,滴加完毕后,在120~140℃保温反应2h,制备出含亲水链段的化合物b,以上操作均在搅拌下进行;

16.②

制备非离子型水性环氧固化剂

17.在反应容器内加入步骤

①

制得的含端伯胺基的化合物a与聚酰胺树脂,混合均匀后,在50

±

5℃,缓慢滴加步骤

①

制得的含亲水链段的化合物b,滴加时间为2~4h,滴加完毕后,在60~80℃之间逐步升温并保温4~6h后,继续缓慢滴加单环氧化合物,在70

±

5℃下反应2~3h,得到末端伯胺氢已被封闭的产物,加入去离子水,制得非离子型水性环氧固化剂,以上操作均在搅拌下进行。

18.优选的,所述的端氨基聚醚为huntsman公司出品的jeffamine m-1000、 m-2070、m-600、ed-600、ed-900和ed-2003中的至少任一种。

19.优选的,所述聚酰胺树脂为脂肪二酸与脂肪二胺反应制得。

20.优选地,步骤

②

中加入去离子水,使最终聚酰胺改性水性环氧固化剂的固含量为60%~70%。

21.本发明的制备方法及所得到的产物具有如下优点及有益效果:

22.(1)本发明采用环氧-多胺加成法,通过在多元胺中引入疏水性环氧树脂和亲水性的非离子链段,调节水性环氧固化剂的亲水亲油性,增强与水性环氧树脂组分的相容性,避免了加入有机酸中和成盐的步骤;

23.(2)本发明采用侧链嵌段的方式引入亲水链段,能够保证水性化的基础上,减少亲水物质的使用量,降低粘度,实现较高固含量,故用本发明固化剂配制的涂料,涂膜的耐水性、防腐性能得到提高;

24.(3)本发明将聚酰胺树脂链段引入到水性环氧固化剂主链中,存在含醚键烷基链,柔性较高,同时分子中的六元脂肪环赋予其较高的耐温性,该化合物用作固化剂,提高固化活性高,可以实现室温固化。另外,主链分子分子量较高,导致空间位阻大,使得体系的适用期延长,能够给施工带来方便;

25.(4)本发明合成工艺简单、环保,为无有机溶剂反应体系,反应过程无小分子副产物产生,合成的产物符合高环保要求。另外,采用生物基原料,在当今石油资源的日益枯竭的严峻形势下,能够减少对石油资源的过分依赖。

26.(5)本发明的反应原理虽然为胺-环氧开环反应,但是与传统的胺-环氧开环反应不同是:a.本发明采用分步进料,能够保证结构的规整性,具体为,首先采用对二元胺进行单封端处理,得到长链状的端伯氨基化合物,能够降低氨基的活性,确保后续反应尽可能与单伯胺反应,可一定程度上避免加成反应出现凝胶现象;b.本案采用端氨基化合物与较大分子量的聚酰胺树脂混合,再与亲水链段化合物反应,在分子主链中引入聚酰胺链段(长碳链柔性链段),主链分子分子量较高,导致空间位阻大,使得体系的适用期延长;另外,先形成端伯氨基化合物再进行加成反应能够减少小分子量化合物的存在,提高反应物纯度,增强涂膜的交联密度;引入的侧链亲水链段以及主链长碳链疏水链段,均能够提高涂膜的耐水性。

具体实施方式

27.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

28.实施例1

29.①

预聚体的制备:

30.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入10.32g二乙烯三胺,升温至50℃,搅拌下,缓慢滴加15.02g苯基缩水甘油醚,滴加3h 完毕后,在80℃保温反应2h,制备出含伯氨基化合物a;向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入14.18g端氨基聚醚 jeffaminem2070(hunstman),升温至70℃,搅拌下,慢慢滴加33.10g 液体环氧树脂epon828(hexion),滴加2h完毕后,升温至130℃,并控温反应2h,制备出含亲水链段的化合物b。

31.②

制备非离子型水性环氧固化剂

32.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中加入步骤

①

制得的 25.34g含端伯胺基的化合物a与74.00g聚酰胺树脂560,混合均匀后,升温至 50℃,搅拌下,缓慢滴加步骤

①

制得的47.28g含亲水链段的化合物b,滴加时间为2h,滴加完毕后,在50

±

2℃保温2h,之后升温至70

±

2℃保温2h,再升温至80

±

2℃保温2h后,继续缓慢滴加12.01g苯基缩水甘油醚,在70℃下反应2h,得到末端伯胺氢已被封闭的产物,加入85.40g去离子水,制得非离子型水性环氧固化剂。

33.该固化剂固体含量为65.0wt%,胺氢当量=208.6

±

10(以固体形式计)。

34.实施例2

35.①

预聚体的制备:

36.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入10.32g二乙烯三胺,升温至40℃,搅拌下,缓慢滴加13.02g丁基缩水甘油醚,滴加4h 完毕后,在70℃保温反应2h,制备出含伯氨基化合物a;向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入14.18g端氨基聚醚jeffaminem2070 (hunstman),升温至70℃,搅拌下,慢慢滴加33.10g液体环氧树脂epon828 (hexion),滴加4h完毕后,升温至120℃,并控温反应2h,制备出含亲水链段的化合物b。

37.②

制备非离子型水性环氧固化剂

38.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中加入步骤

①

制得的 23.34g含端伯胺基的化合物a与74.00g聚酰胺树脂560,混合均匀后,升温至 50℃,搅拌下,缓慢滴

加步骤

①

制得的47.28g含亲水链段的化合物b,滴加时间为3h,滴加完毕后,在50

±

2℃保温2h,之后升温至70

±

2℃保温2h,再升温至80

±

2℃保温2h后,继续缓慢滴加10.41g丁基缩水甘油醚,在70℃下反应2h,得到末端伯胺氢已被封闭的产物,加入83.47g去离子水,制得非离子型水性环氧固化剂。

39.该固化剂固体含量为65.0wt%,胺氢当量=204.0

±

10(以固体形式计)。

40.实施例3

41.①

预聚体的制备:

42.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入10.32g二乙烯三胺,升温至60℃,搅拌下,缓慢滴加15.02g苯基缩水甘油醚,滴加2h 完毕后,在80℃保温反应2h,制备出含伯氨基化合物a;向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入15.59g端氨基聚醚jeffaminem1000(hunstman),升温至60℃,搅拌下,慢慢滴加36.36g液体环氧树脂 epon828(hexion),滴加2h完毕后,升温至140℃,并控温反应2h,制备出含亲水链段的化合物b。

43.②

制备非离子型水性环氧固化剂

44.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中加入步骤

①

制得的 25.34g含端伯胺基的化合物a与74.00g聚酰胺树脂560,混合均匀后,升温至 50℃,搅拌下,缓慢滴加步骤

①

制得的51.95g含亲水链段的化合物b,滴加时间为4h,滴加完毕后,在50

±

2℃保温2h,之后升温至70

±

2℃保温2h,再升温至80

±

2℃保温2h后,继续缓慢滴加12.01g苯基缩水甘油醚,在70℃下反应2h,得到末端伯胺氢已被封闭的产物,加入87.91g去离子水,制得非离子型水性环氧固化剂。

45.该固化剂固体含量为65.0wt%,胺氢当量=214.8

±

10(以固体形式计)。

46.实施例4

47.①

预聚体的制备:

48.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入14.62g三乙烯四胺,升温至50℃,搅拌下,缓慢滴加15.02g苯基缩水甘油醚,滴加3h 完毕后,在70℃保温反应2h,制备出含伯氨基化合物a;向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入14.18g端氨基聚醚jeffaminem2070(hunstman),升温至70℃,搅拌下,慢慢滴加33.10g 液体环氧树脂epon828(hexion),滴加3h完毕后,升温至120℃,并控温反应2h,制备出含亲水链段的化合物b。

49.②

制备非离子型水性环氧固化剂

50.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中加入步骤

①

制得的 29.64g含端伯胺基的化合物a与74.00g聚酰胺树脂560,混合均匀后,升温至 50℃,搅拌下,缓慢滴加步骤

①

制得的47.28g含亲水链段的化合物b,滴加时间为3h,滴加完毕后,在50

±

2℃保温2h,之后升温至70

±

2℃保温2h,再升温至80

±

2℃保温2h后,继续缓慢滴加10.41g丁基缩水甘油醚,在70℃下反应2h,得到末端伯胺氢已被封闭的产物,加入86.87g去离子水,制得非离子型水性环氧固化剂。

51.该固化剂固体含量为65.0wt%,胺氢当量=187.6

±

10(以固体形式计)。

52.实施例5

53.①

预聚体的制备:

54.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入14.62g三乙烯四胺,升温至60℃,搅拌下,缓慢滴加13.02g丁基缩水甘油醚,滴加2h 完毕后,在80℃保温反应2h,制备出含伯氨基化合物a;向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中先加入15.59g端氨基聚醚jeffaminem1000(hunstman),升温至80℃,搅拌下,慢慢滴加36.36g液体环氧树脂 epon828(hexion),滴加4h完毕后,升温至120℃,并控温反应2h,制备出含亲水链段的化合物b。

55.②

制备非离子型水性环氧固化剂

56.向装有滴液漏斗、搅拌器、温度计的500ml四口烧瓶中加入步骤

①

制得的 27.64g含端伯胺基的化合物a与74.00g聚酰胺树脂560,混合均匀后,升温至 50℃,搅拌下,缓慢滴加步骤

①

制得的51.95g含亲水链段的化合物b,滴加时间为4h,滴加完毕后,在50

±

2℃保温2h,之后升温至70

±

2℃保温2h,再升温至80

±

2℃保温2h后,继续缓慢滴加12.01g苯基缩水甘油醚,在70℃下反应2h,得到末端伯胺氢已被封闭的产物,加入89.16g去离子水,制得非离子型水性环氧固化剂。

57.该固化剂固体含量为65.0wt%,胺氢当量=192.6

±

10(以固体形式计)。

58.实施例6:制备双组分水性环氧涂料

59.根据表1的配方将水性环氧固化剂与各种助剂、颜填料和去离子水高速搅拌均匀,然后倒入实验室小型砂磨机中,加入适量锆珠,研磨分散至刮板细度《30 μm后静置消泡,最后过滤出料作为双组份水性环氧涂料的a组分。将a组分与市售环氧乳液b组分按配比混合均匀后,用喷枪喷板,室温固化成膜,作为对比,用市售环氧固化剂配漆制板。干膜厚度均控制在40~50μm。

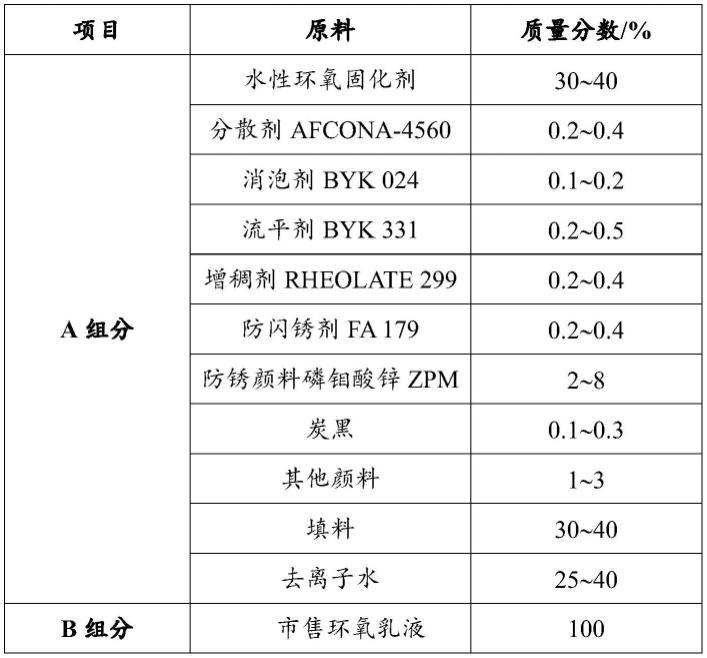

60.表1双组分水性环氧涂料配方

61.62.实施例7:制备实施例1、对比例1和对比例2双组分水性环氧涂料并测试涂料性能

63.表2涂膜的性能测试

[0064][0065]

对比例1和2的涂料配方与实施例1配方基本相同,不同点在于,对比例1 的固化剂为市售纯聚酰胺类固化剂,固体含量为65

±

2wt%;对比例2的固化剂为市售嵌段非离子型水性环氧固化剂,固体含量为60

±

2wt%。

[0066]

由表2可以看出,与对比例1和2所用固化剂相比,用本发明技术方案制得的聚酰胺改性水性环氧固化剂配制的双组分水性环氧涂料涂膜在柔韧性、铅笔硬度、耐水性、耐酸碱介质以及耐盐雾等方面都达到或者超过单一类型的固化剂产品,具有明显技术效果,市场前景广阔。

[0067]

以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。