1.本发明涉及铝合金型材加工技术领域,具体是一种用于铝合金型材表面氧化着色处理工艺。

背景技术:

2.铝合金型材是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶,建筑,装修及化学工业等领域均被大量应用,为了延长铝合金型材的使用寿命并增加色泽美观,需要对其进行氧化着色处理,氧化着色的基本工序为铝材表面处理、氧化、着色和随后的水合封孔等处理过程。

3.中国专利公开了一种强力防腐的铝合金型材阳极氧化表面(公告号cn112442720a),该专利技术通过采用清洗液去除了铝合金型材表面油脂、污物以及自然氧化膜,通过封孔液,进一步提高了铝合金型材耐腐蚀能力;但是其使用的配料较为常规,没有很大的改进,对铝合金型材来说,没有达到较高效率的去油污水平和耐腐蚀水平。因此,本领域技术人员提供了一种用于铝合金型材表面氧化着色处理工艺,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种用于铝合金型材表面氧化着色处理工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种用于铝合金型材表面氧化着色处理工艺,处理工艺包括以下步骤:

7.s1、铝合金型材清洗:将铝合金型材放在清水中进行清洗,清洗掉表面大量的铝屑,清洗完成后拿出,用连接在空气压缩机上的气管对铝合金型材表面进行吹气除水处理;

8.s2、铝合金型材脱脂:用脱脂化合物对经过s1处理的铝合金型材进行脱脂处理,脱脂若干时间,去除铝合金型材表面的油污,避免油污对接下来工序的影响;

9.s3、铝合金型材碱蚀:将经过s2处理的铝合金型材放入氢氧化钠溶液中进行碱蚀,去除铝合金型材表面残存的氧化膜和变质合金;

10.s4、铝合金型材中和:将经过s3处理的铝合金型材放入硝酸溶液中清洗,防止型材表面产生碱蚀斑纹和流浪,并且对氢氧化钠溶液进行中和;

11.s5、铝合金型材氧化:将经过s4处理的铝合金型材放入硫酸溶液中进行氧化处理,处理过程中加入磺基水杨酸和添加剂,使得铝合金型材表面形成厚而致密的氧化膜层;

12.s6、铝合金型材着色:将经过s5处理的铝合金型材放入氨水中进行中和,然后将铝合金型材取出放入着色剂中进行着色处理;

13.s7、铝合金型材封闭:将经过s6处理的铝合金型材放入到封闭化合物中进行封闭处理,提高经过s6处理后的铝合金型材表面的密度,增强耐腐蚀性。

14.作为本发明再进一步的方案:所述s2中的脱脂化合物由硅酸钠溶液、氢氧化钠溶

液、乙二酸四乙酸二钠、月桂基二乙醇酰胺、苯并三氮唑、清水组成,每种组成部分按重量份组成如下:60~80份硅酸钠溶液、15~25份氢氧化钠溶液、15~21份乙二酸四乙酸二钠、10~18份月桂基二乙醇酰胺、30~40份苯并三氮唑和100~150份清水。

15.作为本发明再进一步的方案:所述s7中的封闭化合物由红矾钠、三乙醇胺、亚硝酸钠、硼酸、乙酸钠和水组成,每种组成部分按重量份组成如下:0.5~1.5份红矾钠、4~5份三乙醇胺、1~2份亚硝酸钠、5~15份硼酸、5~15份乙酸钠和400~500份水。

16.作为本发明再进一步的方案:所述s2中的脱脂时间为10分钟,所述s2中的脱脂温度为45℃。

17.作为本发明再进一步的方案:所述s3中的氢氧化钠溶液浓度为30g/l,所述s3中的碱蚀温度为70~75℃。

18.作为本发明再进一步的方案:所述s4中的硝酸溶液浓度为48g/l,所述s4中的硝酸溶液清洗时间为2分钟。

19.作为本发明再进一步的方案:所述s5中的硫酸溶液浓度的20g/l,所述s5中的磺基水杨酸浓度为30g/l。

20.作为本发明再进一步的方案:所述s5中的添加剂为阴离子聚丙烯酰胺、脂肪酸盐、磺酸盐、脂肪醇酰硫酸钠、硫酸酯盐、乙氧基化脂肪酸甲酯磺酸钠中的任意两种或三种。

21.作为本发明再进一步的方案:所述s6中的氨水浓度为1.5%,所述s6中的氨水中和时间为三分钟,所述s6中的着色温度为65℃。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明通过设置有脱脂化合物,脱脂化合物由硅酸钠溶液、氢氧化钠溶液、乙二酸四乙酸二钠、月桂基二乙醇酰胺、苯并三氮唑、清水组成,其中硅酸钠溶液对油污有乳化作用,避免油污沉积,氢氧化钠溶液可以与油污发生皂化反应并溶解在水溶液中,乙二酸四乙酸二钠和月桂基二乙醇酰胺可以起到表面活性的作用,苯并三氮唑可以缓解其溶液对铝合金型材的腐蚀速度,这些溶液按照特定的重量份混合在一起使用,能够全面地洗掉油污,大大提高了对铝合金型材表面油污的清洗效率。

24.2、本发明通过设置有封闭化合物,封闭化合物由红矾钠、三乙醇胺、亚硝酸钠、硼酸、乙酸钠和水组成,这些化合物可以使得铝合金型材表面化学活性降低,将其表面微孔堵住,增加光泽度,这些化合物按照特定的重量份混合在一起使用,进一步提高了铝合金型材的抗腐蚀性。

具体实施方式

25.实施例一

26.一种用于铝合金型材表面氧化着色处理工艺,处理工艺包括以下步骤:

27.s1、铝合金型材清洗:将铝合金型材放在清水中进行清洗,清洗掉表面大量的铝屑,清洗完成后拿出,用连接在空气压缩机上的气管对铝合金型材表面进行吹气除水处理;

28.s2、铝合金型材脱脂:用脱脂化合物对经过s1处理的铝合金型材进行脱脂处理,脱脂若干时间,去除铝合金型材表面的油污,避免油污对接下来工序的影响;

29.s3、铝合金型材碱蚀:将经过s2处理的铝合金型材放入氢氧化钠溶液中进行碱蚀,去除铝合金型材表面残存的氧化膜和变质合金;

30.s4、铝合金型材中和:将经过s3处理的铝合金型材放入硝酸溶液中清洗,防止型材表面产生碱蚀斑纹和流浪,并且对氢氧化钠溶液进行中和;

31.s5、铝合金型材氧化:将经过s4处理的铝合金型材放入硫酸溶液中进行氧化处理,处理过程中加入磺基水杨酸和添加剂,使得铝合金型材表面形成厚而致密的氧化膜层;

32.s6、铝合金型材着色:将经过s5处理的铝合金型材放入氨水中进行中和,然后将铝合金型材取出放入着色剂中进行着色处理;

33.s7、铝合金型材封闭:将经过s6处理的铝合金型材放入到封闭化合物中进行封闭处理,提高经过s6处理后的铝合金型材表面的密度,增强耐腐蚀性。

34.优选的,s2中的脱脂化合物由硅酸钠溶液、氢氧化钠溶液、乙二酸四乙酸二钠、月桂基二乙醇酰胺、苯并三氮唑、清水组成,每种组成部分按重量份组成如下:60份硅酸钠溶液、15份氢氧化钠溶液、15份乙二酸四乙酸二钠、10份月桂基二乙醇酰胺、30份苯并三氮唑和100份清水。

35.优选的,s7中的封闭化合物由红矾钠、三乙醇胺、亚硝酸钠、硼酸、乙酸钠和水组成,每种组成部分按重量份组成如下:0.5份红矾钠、4份三乙醇胺、1份亚硝酸钠、5份硼酸、5份乙酸钠和400份水。

36.优选的,s2中的脱脂时间为10分钟,s2中的脱脂温度为45℃。

37.优选的,s3中的氢氧化钠溶液浓度为30g/l,s3中的碱蚀温度为70~75℃。

38.6.根据权利要求1的一种用于铝合金型材表面氧化着色处理工艺,其特征在于,s4中的硝酸溶液浓度为48g/l,s4中的硝酸溶液清洗时间为2分钟。

39.优选的,s5中的硫酸溶液浓度的20g/l,s5中的磺基水杨酸浓度为30g/l。

40.优选的,s5中的添加剂为阴离子聚丙烯酰胺、脂肪酸盐、磺酸盐、脂肪醇酰硫酸钠、硫酸酯盐、乙氧基化脂肪酸甲酯磺酸钠中的任意两种或三种。

41.优选的,s6中的氨水浓度为1.5%,s6中的氨水中和时间为三分钟,s6中的着色温度为65℃。

42.实施例二

43.一种用于铝合金型材表面氧化着色处理工艺,处理工艺包括以下步骤:

44.s1、铝合金型材清洗:将铝合金型材放在清水中进行清洗,清洗掉表面大量的铝屑,清洗完成后拿出,用连接在空气压缩机上的气管对铝合金型材表面进行吹气除水处理;

45.s2、铝合金型材脱脂:用脱脂化合物对经过s1处理的铝合金型材进行脱脂处理,脱脂若干时间,去除铝合金型材表面的油污,避免油污对接下来工序的影响;

46.s3、铝合金型材碱蚀:将经过s2处理的铝合金型材放入氢氧化钠溶液中进行碱蚀,去除铝合金型材表面残存的氧化膜和变质合金;

47.s4、铝合金型材中和:将经过s3处理的铝合金型材放入硝酸溶液中清洗,防止型材表面产生碱蚀斑纹和流浪,并且对氢氧化钠溶液进行中和;

48.s5、铝合金型材氧化:将经过s4处理的铝合金型材放入硫酸溶液中进行氧化处理,处理过程中加入磺基水杨酸和添加剂,使得铝合金型材表面形成厚而致密的氧化膜层;

49.s6、铝合金型材着色:将经过s5处理的铝合金型材放入氨水中进行中和,然后将铝合金型材取出放入着色剂中进行着色处理;

50.s7、铝合金型材封闭:将经过s6处理的铝合金型材放入到封闭化合物中进行封闭

处理,提高经过s6处理后的铝合金型材表面的密度,增强耐腐蚀性。

51.优选的,s2中的脱脂化合物由硅酸钠溶液、氢氧化钠溶液、乙二酸四乙酸二钠、月桂基二乙醇酰胺、苯并三氮唑、清水组成,每种组成部分按重量份组成如下:70份硅酸钠溶液、20份氢氧化钠溶液、18份乙二酸四乙酸二钠、15份月桂基二乙醇酰胺、35份苯并三氮唑和125份清水。

52.优选的,s7中的封闭化合物由红矾钠、三乙醇胺、亚硝酸钠、硼酸、乙酸钠和水组成,每种组成部分按重量份组成如下:1份红矾钠、4.5份三乙醇胺、1.5份亚硝酸钠、10份硼酸、10份乙酸钠和450份水。

53.优选的,s2中的脱脂时间为10分钟,s2中的脱脂温度为45℃。

54.优选的,s3中的氢氧化钠溶液浓度为30g/l,s3中的碱蚀温度为70~75℃。

55.优选的,s4中的硝酸溶液浓度为48g/l,s4中的硝酸溶液清洗时间为2分钟。

56.优选的,s5中的硫酸溶液浓度的20g/l,s5中的磺基水杨酸浓度为30g/l。

57.优选的,s5中的添加剂为阴离子聚丙烯酰胺、脂肪酸盐、磺酸盐、脂肪醇酰硫酸钠、硫酸酯盐、乙氧基化脂肪酸甲酯磺酸钠中的任意两种或三种。

58.优选的,s6中的氨水浓度为1.5%,s6中的氨水中和时间为三分钟,s6中的着色温度为65℃。

59.实施例三

60.一种用于铝合金型材表面氧化着色处理工艺,处理工艺包括以下步骤:

61.s1、铝合金型材清洗:将铝合金型材放在清水中进行清洗,清洗掉表面大量的铝屑,清洗完成后拿出,用连接在空气压缩机上的气管对铝合金型材表面进行吹气除水处理;

62.s2、铝合金型材脱脂:用脱脂化合物对经过s1处理的铝合金型材进行脱脂处理,脱脂若干时间,去除铝合金型材表面的油污,避免油污对接下来工序的影响;

63.s3、铝合金型材碱蚀:将经过s2处理的铝合金型材放入氢氧化钠溶液中进行碱蚀,去除铝合金型材表面残存的氧化膜和变质合金;

64.s4、铝合金型材中和:将经过s3处理的铝合金型材放入硝酸溶液中清洗,防止型材表面产生碱蚀斑纹和流浪,并且对氢氧化钠溶液进行中和;

65.s5、铝合金型材氧化:将经过s4处理的铝合金型材放入硫酸溶液中进行氧化处理,处理过程中加入磺基水杨酸和添加剂,使得铝合金型材表面形成厚而致密的氧化膜层;

66.s6、铝合金型材着色:将经过s5处理的铝合金型材放入氨水中进行中和,然后将铝合金型材取出放入着色剂中进行着色处理;

67.s7、铝合金型材封闭:将经过s6处理的铝合金型材放入到封闭化合物中进行封闭处理,提高经过s6处理后的铝合金型材表面的密度,增强耐腐蚀性。

68.优选的,s2中的脱脂化合物由硅酸钠溶液、氢氧化钠溶液、乙二酸四乙酸二钠、月桂基二乙醇酰胺、苯并三氮唑、清水组成,每种组成部分按重量份组成如下:80份硅酸钠溶液、25份氢氧化钠溶液、21份乙二酸四乙酸二钠、18份月桂基二乙醇酰胺、40份苯并三氮唑和150份清水。

69.优选的,s7中的封闭化合物由红矾钠、三乙醇胺、亚硝酸钠、硼酸、乙酸钠和水组成,每种组成部分按重量份组成如下:1.5份红矾钠、5份三乙醇胺、2份亚硝酸钠、15份硼酸、15份乙酸钠和500份水。

70.优选的,s2中的脱脂时间为10分钟,s2中的脱脂温度为45℃。

71.优选的,s3中的氢氧化钠溶液浓度为30g/l,s3中的碱蚀温度为70~75℃。

72.优选的,s4中的硝酸溶液浓度为48g/l,s4中的硝酸溶液清洗时间为2分钟。

73.优选的,s5中的硫酸溶液浓度的20g/l,s5中的磺基水杨酸浓度为30g/l。

74.优选的,s5中的添加剂为阴离子聚丙烯酰胺、脂肪酸盐、磺酸盐、脂肪醇酰硫酸钠、硫酸酯盐、乙氧基化脂肪酸甲酯磺酸钠中的任意两种或三种。

75.优选的,s6中的氨水浓度为1.5%,s6中的氨水中和时间为三分钟,s6中的着色温度为65℃。

76.为了更好地说明本发明的技术效果,通过下述实验进行阐述:

77.实验一:

78.选用四个经过本发明s1处理的铝合金型材;

79.选用本发明三个实施例中的脱脂化合物作为实施例;

80.选用一种强力防腐的铝合金型材阳极氧化表面处理工艺(公布号cn112442720a)中的清洗液(相当于本发明的脱脂化合物)为对比例;

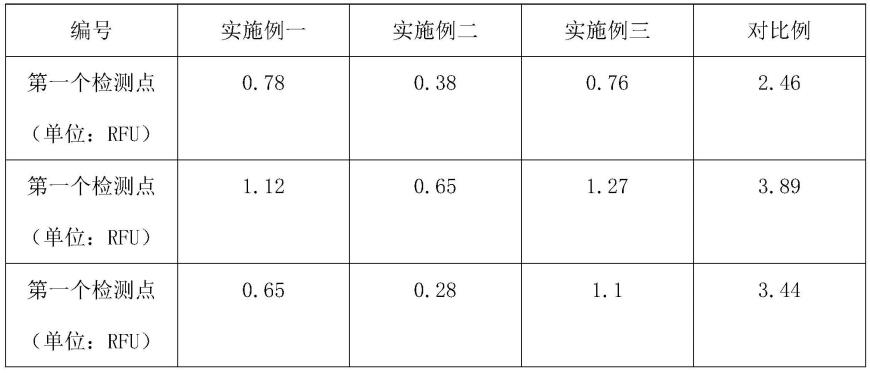

81.用实施例一、实施例二、实施例三和对比例分别对一个铝合金型材进行处理,处理完成后,检测铝合金型材表面的油污含量,得出表面1;

82.表1

[0083][0084][0085]

从表1可以得出:使用了本发明实施例一、实施例二和实施例三中的脱脂化合物对铝合金型材进行清洗后,平均含油污量均小于使用了对比例中清洗液的铝合金型材。

[0086]

实验二:

[0087]

选用三个铝合金型材;

[0088]

选用本发明三个实施例中的封闭化合物作为实施例;

[0089]

选用一种强力防腐的铝合金型材阳极氧化表面处理工艺(公布号cn112442720a)中的封闭液(相当于本发明的封闭化合物)为对比例;

[0090]

使用本发明实施例中的封闭化合物代替上述专利文件中的封闭液,按照上述专利

文件中的步骤对铝合金型材进行处理,然后将铝合金型材放于5%氯化钠中性盐雾试验中进行耐腐蚀性测试,得出表2;

[0091]

表2

[0092][0093]

从表2可以得出:使用了本发明实施例一、实施例二和实施例三中的封闭化合物对铝合金型材进行处理后,使得铝合金型材的抗腐蚀能力大大地提高了。

[0094]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。