1.本发明属于增材制造技术领域,具体涉及一种利用增材制造技术制备钼合金复杂精密结构件的方法。

背景技术:

2.难熔金属钼因具有熔点高、热膨胀系数低、导热性良好及耐大多数酸碱腐蚀等优异性能,故而被广泛应用于航空、航天等行业的复杂精密结构件上。

3.目前,钼合金复杂精密结构件一般由粉末冶金法制备,所制备的钼合金结构件致密度和结构性能均可满足工业需求,但是由于钼合金自身较低的韧脆转变温度(dbtt)和较差的塑性,导致钼的加工性能差,在加工复杂、精密结构件时就容易出现加工裂纹和断裂等危害;而且,传统钼合金制品的粉末冶金制备方法制得的钼合金制品内部存在一定的孔隙,加工过程中,空气中的o2和n2易对钼制品造成一定程度的渗透污染,导致钼材晶界偏析,进而致使产品出现裂纹或者开裂等缺陷;同时,传统的粉末冶金工艺制备方法会导致钼合金的耐磨性能有所下降。

4.增材制造技术可以直接成型制造复杂、精密结构件,这就有效的解决了钼合金加工难度大等问题,避免了加工过程中引入的氧、氮等污染以及加工过程中出现的裂纹和断裂等问题。同时,增材制造技术制备的钼合金结构件,其摩擦磨损性能也得到大幅提升。因此,通过增材制造技术制备出无裂纹、结构复杂的精密钼合金结构件成为了当前航空、航天用复杂精密结构件克服加工难度大、成品效率低和耐磨性能差的主要手段。

技术实现要素:

5.本发明的目的是提供一种利用增材制造技术制备钼合金复杂精密结构件的方法,采用本发明的方法制得的钼合金复杂精密结构件内部及边缘处无裂纹产生,o、n含量低,且耐磨性能好。

6.为了实现上述目的,本发明采用的具体方案为:一种利用增材制造技术制备钼合金复杂精密结构件的方法,主要包括如下步骤:s1、制备3d打印粉末s11、按照mo 50~70%、tic 30~50%的质量百分比称取mo粉和tic粉,然后将称取的mo粉和tic粉机械混合均匀,得到混合粉末;s12、将混合粉末置于柔性模具中进行冷等静压处理,得到粉坯;s13、对粉坯进行烧结,烧结温度为:2050℃~2450℃,保温时间为2~6h,得到密度≥95%的烧结坯;s14、将烧结坯放入等离子旋转电极雾化设备中进行雾化制粉,得到3d打印粉末;等离子旋转电极雾化法制备的3d打印粉末无团聚现象,合金化程度高,且钼合金自身的粉末冶金工艺为等离子旋转电极雾化法制备3d打印粉末提供了便利。s2、利用电子束熔融成型法制备钼合金复杂精密结构件;

s3、对钼合金复杂精密结构件进行热处理,热处理温度为1550℃~1850℃,保温时间为2h~6h;热处理能够消除电子束熔融成型过程中,粉末由液滴到固态冷凝过程中残余热应力。s4、对热处理后的钼合金复杂精密结构件进行精加工至产品尺寸,然后检验、清洗、包装。

7.进一步地,步骤s11中,mo粉的费氏粒度为2.0~4.0μm,tic粉的费氏粒度为1.2~2.5μm。

8.进一步地,步骤s12中,柔性模具的尺寸为φ100

×

1000mm;冷等静压压力为200~320mpa,保压时间为10~30min。

9.进一步地,步骤s14中,采用等离子旋转电极雾化设备进行雾化制粉时,等离子功率为35kw~50kw,氩气流量:30~50l/h,工作时,烧结坯在转床上以120~200r/min的速度旋转,等离子焰流需正对旋转烧结坯,距离为1mm~6mm。

10.进一步地,步骤s2中,利用电子束熔融成型法制备钼合金复杂精密结构件的具体步骤为:s21、构建钼合金复杂精密结构件的三维模型,根据设定的粉末层厚度对建立好的三维cad模型进行切片分层处理;s22、将分层加工信息导入电子束熔融成型设备,利用高能电子束对平铺在电子束熔融成型设备基板上的3d打印粉末进行分层扫描、高温熔融,进而得到钼合金复杂精密结构件。

11.进一步地,电子束熔融成型的功率为500~1200w,扫描速度为12~20mm/s,送粉速度为100~150g/min,基板厚度为10mm~30mm。

12.进一步地,步骤s22中,在铺设3d打印粉末前,需先对基板进行预热,预热功率为:200~400w,扫描速度:6~12mm/s。预热目的:第一是为了洁净钛合金基板,祛除油污杂质;第二是为了提高钛合金基板温度,缩小钛合金基板与熔融mo-tic合金之间的温度差,减小热应力,减少3d打印过程中裂纹的产生。

13.目前,纯钼以及钼合金结构件在制备时,存在熔点高,熔体表面张力大,球化现象严重,冷凝过快等诸多问题,导致其在进行3d打印过程中,很容易出现裂纹、断裂以及内部空穴等诸多状况。在mo中引入tic后,可以降低钼融化后熔滴的表面张力,弱化球化现象。同时,tic加入后与mo、o形成第二相,能够有效降低mo-tic合金由熔融态到固态过程中的应力集中,减缓冷凝速度,进而减少加工件的裂纹、断裂等状况的发生。最后,tic的加入,能够在一定程度上改善纯mo制品的摩擦磨损性能,进而提升钼合金结构件的使用寿命。

14.本发明的有益效果:1)本发明通过机械混合、烧结和等离子旋转电极雾化法制备3d打印粉末,然后采用电子束熔融成型法制备钼合金复杂精密结构件,制得的钼合金复杂精密结构件内部及边缘处无裂纹产生,o、n含量低,且均符合astm b387-361标准,摩擦系数《0.5(而常规粉末冶金法制备的钼合金复杂精密结构件的摩擦系数≥0.5),符合航空、航天领域对产品高耐磨性要求,为钼合金在航空、航天领域的应用奠定了基础。

15.2)本发明中制备3d打印粉末选用的原料为mo粉和tic粉,通过添加tic粉,具有如下优点:a)能够降低钼融化后熔滴的表面张力,弱化球化现象;b)tic能够与mo、o形成第二

相,能够有效降低mo-tic合金由熔融态到固态过程中的应力集中,减缓冷凝速度,进而减少结构件中裂纹、断裂等状况的发生;c)能够在一定程度上改善纯钼制品的摩擦性能,进而提高钼合金复杂精密结构件的使用寿命。

具体实施方式

16.下面对本发明作进一步的详细说明,但并不作为对发明做任何限制的依据。

17.一种利用增材制造技术制备钼合金复杂精密结构件的方法,主要包括以下步骤:步骤一、选取mo粉和tic粉,按质量百分比组分组成:mo:50%-70%,tic:30%-50%。其中,钼粉的费氏粒度为:2.0-4.0um,tic的费氏粒度为:1.2-2.5um;步骤二、采用真空型立式球磨机和高纯钼材质磨料对mo粉和tic粉末进行机械混合,混合时间为12h-24h;步骤三、将混合粉末置于柔性模具中进行冷等静压处理,得到粉坯,采用冷等静压法,其压制压力为200-320mpa,保压时间为:10-30min;步骤四、利用真空烧结炉对粉坯进行烧结,烧结温度为:2050℃-2450℃,保温时间为2~6h,得到密度≥95%的烧结坯,粗加工,备用;步骤五、使用等离子旋转电极雾化法制备3d打印粉末,等离子功率:35kw-50kw,氩气流量:30-50l/h,工作时,烧结坯在转床上以120-200r/min的速度旋转,等离子焰流需正对旋转烧结坯,距离:1mm-6mm;步骤六、利用电子束熔融成型法制备钼合金复杂精密结构件,电子束熔融成型法的具体参数:功率为500-1200w,扫描速度为12-20mm/s,送粉速度为100-150g/min,钛合金基板厚度为10mm-30mm;步骤七、将钼合金复杂精密结构件置于真空炉中进行热处理,热处理温度为1550℃~1850℃,保温时间为2h~6h;步骤八、对热处理后的钼合金复杂精密结构件进行精加工至产品尺寸,然后检验,检验合格后进行清洗和包装。

18.需要说明的是,本发明步骤三中所使用的柔性模具的尺寸为φ100

×

1000mm,基于此,步骤四得到的烧结坯为烧结棒。

19.步骤六中,利用电子束熔融成型法制备钼合金复杂精密结构件的具体方法为:构建钼合金复杂精密结构件的三维模型,根据设定的粉末层厚度对建立好的三维模型进行切片分层处理;将分层加工信息导入电子束熔融成型设备;对基板进行预热,预热功率为:200~400w,扫描速度:6~12mm/s;利用高能电子束对平铺在电子束熔融成型设备基板上的3d打印粉末进行分层扫描、高温熔融,进而得到钼合金复杂精密结构件。

20.下面结合具体的实施例和对比例的对比,以说明本发明的技术方案所制备的钼合金具备产品无裂纹、开裂问题,o、n含量正常,且耐磨性能优异的技术效果。

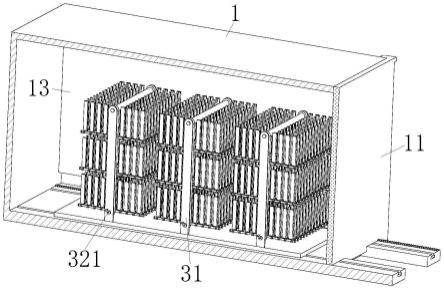

21.实施例1一种利用增材制造技术制备钼合金高温格栅结构件的方法,主要包括以下步骤:步骤一、选取mo粉和tic粉,按质量百分比组分组成:mo:50%,tic:50%,其中,钼粉的费氏粒度为:2.0um,tic的费氏粒度为:1.2um;步骤二、采用真空型立式球磨机和高纯mo材质磨料对mo粉和tic粉末进行机械混

合,混合时间:12h;步骤三、将混合粉末置于柔性模具中进行冷等静压处理,得到粉坯,柔性模具的尺寸为φ100*1000mm,冷等静压压力为200mpa,保压时间为:10min;步骤四、利用真空烧结炉对粉坯进行烧结,烧结温度为:2050℃,保温时间为6h,所得烧结坯密度6.41g/cm3,粗加工,备用;步骤五、使用等离子旋转电极雾化法制备3d打印粉末,等离子功率:35kw,氩气流量:30l/h,工作时,烧结坯在转床上以120r/min的速度旋转,等离子焰流需正对旋转烧结坯,距离:1mm;步骤六、利用电子束熔融成型法制备钼合金复杂精密结构件,电子束熔融成型法功率:500w,扫描速度:12mm/s,送粉速度100g/min,钛合金基板厚度为10mm;步骤七、将钼合金复杂精密结构件置于真空炉中进行热处理,热处理温度为1550℃,热处理时间:2h;步骤八、对热处理后的mo-tic合金产品进行精加工至产品尺寸,然后检验,无裂纹、空穴等缺陷,清洗、包装。

22.经检验、测试,产品内部及外部均无裂纹、开裂等问题,o含量:26ppm,n含量:4ppm,摩擦系数:0.24,均符合astm b387-361标准要求,说明该法制备mo-tic合金可以做到一体成型,有效解决mo合金制品加工性能差,易开裂等问题,也明显控制了o、n元素的含量,同时,提升了mo合金的耐摩擦磨损性能,符合航空、航天领域对产品高耐磨性要求。

23.实施例2一种利用增材制造技术制备钼合金加热炉支架结构件的方法,主要包括以下步骤:步骤一、选取mo粉和tic粉,按质量百分比组分组成:mo:70%,tic:30%。其中,钼粉的费氏粒度为:4.0um,tic的费氏粒度为:2.5um;步骤二、采用真空型立式球磨机和高纯mo材质磨料对mo粉和tic粉末进行机械混合,混合时间:24h;步骤三、将混合粉末置于柔性模具中进行冷等静压处理,得到粉坯,柔性模具的尺寸为φ100

×

1000mm,冷等静压压力为320mpa,保压时间为:30min;步骤四、利用真空烧结炉对粉坯进行烧结,烧结温度为:2450℃,所得烧结坯密度7.46g/cm3,粗加工,备用;步骤五、使用等离子旋转电极雾化法制备3d打印粉末,等离子功率:50kw,氩气流量:50l/h,工作时,烧结坯在转床上以200转/min的速度旋转,等离子焰流需正对旋转烧结坯,距离:6mm;步骤六、利用电子束熔融成型法制备钼合金复杂精密结构件,电子束熔融成型法功率:1000w,扫描速度:20mm/s,送粉速度150g/min,钛合金基板厚度为30mm;步骤七、将钼合金复杂精密结构件置于真空炉中进行热处理,温度:1850℃,热处理时间:6h;步骤八、对热处理后的钼合金结构件进行精加工至产品尺寸,然后检验,无裂纹、空穴等缺陷,清洗、包装。

24.经检验、测试,本实施例制备的产品内部及外部均无裂纹、开裂等问题,o含量:

24ppm,n含量:5ppm,摩擦系数:0.28,均符合astm b387-361标准要求,说明该法制备钼合金结构件可以做到一体成型,有效解决mo合金制品加工性能差,易开裂等问题,也明显控制了o、n元素的含量,同时,提升了mo合金的耐摩擦磨损性能,符合航空、航天领域对产品高耐磨性要求。

25.对比例1一种钼合金结构件的制备方法,主要包括如下步骤:步骤一、选取mo粉和tic粉,按质量百分比组分组成:mo:50%,tic:50%。其中,钼粉的费氏粒度为:2.0um,tic的费氏粒度为:1.2um;步骤二、采用真空型立式球磨机和高纯mo材质磨料对mo粉和tic粉末进行机械混合,混合时间:12h;步骤三、将混合粉末置于柔性模具中进行冷等静压处理,得到粉坯,柔性模具的尺寸为φ100

×

1000mm,冷等静压压力为200mpa,保压时间为:10min;步骤四、利用真空烧结炉对粉坯进行烧结,烧结温度为:2050℃,所得烧结坯密度6.41g/cm3,粗加工,备用;步骤五、对烧结坯进行锻造,锻造前置于1650℃的氢气气氛炉内进行加热处理40min,然后再进行锻造处理,并将其加工至φ50.8*1350mm尺寸;步骤六、将锻造后的棒坯置于真空炉中进行热处理,温度:1550℃,热处理时间:2h;步骤七、对热处理后的mo-tic合金产品进行精加工至产品尺寸,然后检验,无裂纹、空穴等缺陷,清洗、包装。

26.本对比例是在实施例1的基础上,未对其进行制粉操作和电子束熔融操作,其他处理步骤与实施例1相同。经检验、测试,本对比例制备的产品内部及外部均无裂纹、开裂等问题,o含量:36ppm,n含量:7ppm,摩擦系数:0.54,均符合astm b387-361标准要求,说明传统的粉末冶金法制备mo-tic合金,虽然可以通过工艺调控确保产品内外部无裂纹问题,但是,其内部o、n含量均比增材制造技术制备产品的高,同时,摩擦系数也高(o、n含量越低,则产品加工,越不易开裂,而摩擦系数越低,则耐磨性能越好)。说明,增材制造技术制备的mo-tic合金要比传统的粉末冶金法制备的易加工,且耐磨性能更好。

27.对比例2对比例2与实施例2的不同之处仅在于:对比例2不包含步骤七。

28.经检验、测试,本对比例制备的产品边缘处有微裂纹存在,o含量:24ppm,n含量:5ppm,摩擦系数:0.28,均符合astm b387-361标准要求。产品边缘处有微裂纹,说明不进行热处理,会导致电子束熔融成型过程中,产生的热应力无法释放,导致工件边缘处开裂。而o、n含量及耐磨性能则不受影响。

29.上述实施例和对比例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.以上实施例仅用以说明本发明的技术方案而非对其进行限制,所属领域的普通技术人员应当理解,参照上述实施例可以对本发明的具体实施方式进行修改或者等同替换,这些未脱离本发明精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。