1.本发明涉及异质结太阳能电池金属化领域,特别是涉及一种异质结电池片及其制备方法与制备系统。

背景技术:

2.异质结太阳能电池目前普遍采用主副栅分离的分步印刷方式,通过分别印刷背面副栅线、背面主栅、正面细栅、正面主栅的方式,可以实现正面和背面的主栅及副栅分别使用不同的浆料及不同的网版参数,这样的好处是可以对主栅及细栅的高宽分别进行控制。但是由于异质结低温银浆包含球粉及片粉的特点,所以分步印刷方式无法得到高高宽比的栅线,不利于异质结电池进一步的效率提升及成本下降。常规的低温银浆二次印刷技术由于第一电极层与第二电极层之间固化之后的欧姆接触问题导致电池片el发黑,电池效率偏低。

技术实现要素:

3.本发明要解决的技术问题是提供一种异质结电池片及其制备方法与制备系统,通过优化第一层电极印刷后的烘干方案,可以实现第一层电极与第二层电极之间形成良好的欧姆接触,能有效提高电池效率,降低低温银浆的消耗量。

4.为解决上述技术问题,本发明的技术方案是:

5.一种异质结电池片,包括硅衬底,所述硅衬底的正面和背面均设有非晶硅本征层,所述非晶硅本征层的外侧均设有掺杂层,所述掺杂层的外侧均设有tco导电膜层,在所述tco导电膜层上分别印刷栅线,所述栅线经过烘干装置处理后形成电极层;其中,在一所述tco导电膜层上依次设置第一电极层和第二电极层,制备所述第一电极层时,所述烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

6.进一步地,本发明所述第一电极层和第二电极层设置于所述硅衬底的正面的tco导电膜层上;所述第一电极层包括相互交叉设置的主栅线和副栅线,所述第二电极层包括副栅线,所述第二电极层的副栅线设置于所述第一电极层的副栅线上。

7.进一步地,本发明所述烘干装置为花篮式热风烘干炉或履带式热风烘干炉。花篮式热风烘干炉的结构可参考专利cn112964047a,履带式热风烘干炉的结构可参考专利cn110783240a。

8.进一步地,本发明在所述第一电极层中,副栅线的数量为90~160根,副栅线的宽度为35~50μm,副栅线的高度为8~15μm,主栅线的数量为9~20根,主栅线的高度为10~17μm;在所述第二电极层中,副栅线的根数为90~160根,副栅线的宽度为32~47μm,副栅线的高度为6~13μm。

9.本发明还提供了上述异质结电池片的制备方法,步骤包括

10.002:印制硅衬底正面的第一电极层,包括:

11.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副

栅线;

12.s6、烘干正面副栅线:通过烘干装置,将步骤s5处理后的硅衬底烘干;

13.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线;

14.s8、烘干正面主栅线:通过烘干装置,将步骤s7处理后的硅衬底烘干;

15.003:在步骤s8之后,印制硅衬底正面的第二电极层;

16.其中,在步骤s6和步骤s8中,烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

17.进一步地,所述步骤003包括:

18.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线;

19.s10、固化正面副栅线:通过固化装置,将步骤9处理后的硅衬底烘干。

20.其中,在步骤s10中,所述固化装置的固化温度为160~200℃,烘干时间为20~40min。

21.进一步地,在步骤002之前,还包括:

22.001:印刷硅衬底背面的电极层,包括:

23.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线;

24.s2、烘干背面副栅线:通过烘干装置,将步骤s1处理后的硅衬底烘干;

25.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线;

26.s4、烘干背面主栅线:通过烘干装置将步骤s3处理后的硅衬底烘干;

27.其中,在步骤s2和步骤s4中,所述烘干装置的烘干温度为130~160℃,烘干时间为7~15min。

28.进一步地,在所述硅衬底背面的电极层中,副栅线的根数为90~160根,副栅线的宽度为40~70μm,副栅线的高度为10~20μm,主栅线的根数为90~20根,主栅线的高度为15~25μm。

29.进一步地,在所述第一电极层中,副栅线的数量为90~160根,副栅线的宽度为35~50μm,副栅线的高度为8~15μm,主栅线的数量为9~20根,主栅线的高度为10~17μm;在所述第二电极层中,副栅线的根数为90~160根,副栅线的宽度比第一电极层的副栅线的宽度窄3μm,为32~47μm,副栅线的高度比第一电极层的副栅线的高度低2μm,为6~13μm。

30.本发明还提供了上述异质结电池片的制备系统,包括依次设置的印制硅衬底背面电极层的机构,印制硅衬底正面第一电极层的机构、印制硅衬底正面第二电极层的机构;

31.所述印制硅衬底背面电极层的机构,包括依次设置的第一印刷装置、第一烘干装置、第二印刷装置、第二烘干装置;

32.所述印制硅衬底正面第一电极层的机构,包括依次设置的第三印刷装置、第三烘干装置、第四印刷装置、第五烘干装置;

33.所述印制硅衬底正面第二电极层的机构,包括依次设置的第六印刷装置、固化装置;

34.其中,所述第三烘干装置、第五烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

35.与现有技术相比,本发明具有以下有益效果:

36.常规的分步印刷方式无法得到更好的高宽比,传统的二次印刷方式第一电极层与第二电极层之间存在欧姆接触问题,而本发明相对于现有技术来讲,通过两次印刷电极来得到高宽比较好的栅线,通过控制第一电极层印刷完成后的烘干时间0.5~5min以及烘干温度80~120℃来控制第一电极层栅线中有机物的挥发程度,确保在印刷第二电极层时第一电极层不被压塌的情况下两电极层间同时能正常地黏合,形成良好的欧姆接触,从而达到提高电池效率、降低低温银浆的消耗量的目的。

附图说明

37.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

38.图1为本发明一实施例中的所述异质结电池片的结构示意图。

具体实施方式

39.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

40.实施例1

41.一种异质结电池片,如图1所示,包括硅衬底1,所述硅衬底1的正面和背面均设有非晶硅本征层(2、5),所述非晶硅本征层的外侧均设有掺杂层(3、6),所述掺杂层(3、6)的外侧均设有tco导电膜层(4、7),在所述tco导电膜层上分别印刷栅线,所述栅线经过烘干装置处理后形成电极层(8、9);其中,在一所述tco导电膜层上依次设置第一电极层和第二电极层,制备所述第一电极层时,所述烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

42.所述第一电极层和第二电极层设置于所述硅衬底的正面的tco导电膜层上;所述第一电极层包括相互交叉设置的主栅线和副栅线,所述第二电极层包括副栅线,所述第二电极层的副栅线设置与所述第一电极层的副栅线上。

43.为制备上述电池片,提供一种异质结电池片的制备方法,步骤包括:

44.001:印刷硅衬底背面的电极层,包括:

45.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线;

46.s2、烘干背面副栅线:通过烘干装置,将步骤s1处理后的硅衬底烘干;

47.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线;

48.s4、烘干背面主栅线:通过烘干装置将步骤s3处理后的硅衬底烘干;

49.其中,在步骤s2和步骤s4中,所述烘干装置的烘干温度为130~160℃,烘干时间为7~15min。

50.002:印制硅衬底正面的第一电极层,包括:

51.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副栅线;

52.s6、烘干正面副栅线:通过烘干装置,将步骤s5处理后的硅衬底烘干;

53.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线;

54.s8、烘干正面主栅线:通过烘干装置,将步骤s7处理后的硅衬底烘干;

55.其中,在步骤s6和步骤s8中,烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

56.003:印制硅衬底正面的第二电极层;包括:

57.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线;

58.s10、固化正面副栅线:通过固化装置,将步骤s9处理后的硅衬底烘干;

59.其中,在步骤s10中,所述固化装置的固化温度为160~200℃,烘干时间为20~40min。

60.实施例2

61.在实施例1的基础上,设定步骤s2、步骤s4、步骤s6、步骤s8、步骤s10、步骤s12中不同的烘干(或固化)温度和烘干时间,分别制备异质结电池片。

62.(1)异质结电池片制备方法一,按照以下步骤:

63.001:印刷硅衬底背面的电极层,包括:

64.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线,副栅线的根数为120根,副栅线的宽度为50μm,副栅线的高度为15μm;

65.s2、烘干背面副栅线:将步骤s1处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min;

66.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线,主栅线的根数为15根,主栅线的高度为20μm;

67.s4、烘干背面主栅线:将步骤s3处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min;

68.002:印制硅衬底正面的第一电极层,包括:

69.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副栅线,副栅线的根数为120根,副栅线的宽度为40μm,副栅线的高度为10μm;

70.s6、烘干正面副栅线:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;

71.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线,主栅线的根数为15根,主栅线的高度为15μm;

72.s8、烘干正面主栅线:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;

73.003:印制硅衬底正面的第二电极层,包括:

74.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线,该组副栅线的根数为120根,宽度为37μm,高度为8μm;

75.s10、固化正面副栅线:将步骤s9处理后的硅衬底用花篮式热风烘干炉固化,固化的温度为180℃,固化的时间为30min。

76.(2)异质结电池片制备方法二,按照以下步骤:

77.001:印刷硅衬底背面的电极层,包括:

78.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线,副栅线的根数为90根,副栅线的宽度为70μm,副栅线的高度为10μm;

79.s2、烘干背面副栅线:将步骤s1处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为130℃,烘干的时间为15min;

80.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线,主栅线的根数为9根,主栅线的高度为25μm;

81.s4、烘干背面主栅线:将步骤s3处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为130℃,烘干的时间为15min;

82.002:印制硅衬底正面的第一电极层,包括:

83.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副栅线,副栅线的根数为90根,副栅线的宽度为50μm,副栅线的高度为8μm;

84.s6、烘干正面副栅线:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为80℃,烘干的时间为2min;

85.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线,主栅线的根数为9根,主栅线的高度为17μm;

86.s8、烘干正面主栅线:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为80℃,烘干的时间为2min;

87.003:印制硅衬底正面的第二电极层,包括:

88.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线,该组副栅线的根数为90根,宽度为47μm,高度为6μm;

89.s10、固化正面副栅线:将步骤s9处理后的硅衬底用花篮式热风烘干炉固化,固化的温度为160℃,固化的时间为40min。

90.(3)异质结电池片制备方法三,按照以下步骤:

91.001:印刷硅衬底背面的电极层,包括:

92.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线,副栅线的根数为160根,副栅线的宽度为40μm,副栅线的高度为20μm;

93.s2、烘干背面副栅线:将步骤s1处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为160℃,烘干的时间为7min;

94.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线,主栅线的根数为20根,主栅线的高度为15μm;

95.s4、烘干背面主栅线:将步骤s3处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为160℃,烘干的时间为7min;

96.002:印制硅衬底正面的第一电极层,包括:

97.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副栅线,副栅线的根数为160根,副栅线的宽度为35μm,副栅线的高度为15μm;

98.s6、烘干正面副栅线:将步骤s5处理后的硅衬底用履带式热风烘干炉烘干,烘干的温度为120℃,烘干的时间为0.5min;

99.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线,主栅线的根数为20根,主栅线的高度为10μm;

100.s8、烘干正面主栅线:将步骤s7处理后的硅衬底用履带式热风烘干炉烘干,烘干的温度为120℃,烘干的时间为0.5min;

101.003:印制硅衬底正面的第二电极层,包括:

102.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线,该组副栅线的根数为160根,宽度为32μm,高度为13μm;

103.s10、固化正面副栅线:将步骤s9处理后的硅衬底用花篮式热风烘干炉固化,固化的温度为200℃,固化的时间为20min。

104.实施例3

105.在实施例1的基础上,设定步骤s2、步骤s4、步骤s6、步骤s8、步骤s10、步骤s12中的烘干(或固化)温度和烘干时间,制备异质结电池片。

106.对比例1

107.001:印刷硅衬底背面的电极层,包括:

108.s1、印刷背面副栅线:通过印刷装置,在硅衬底背面的tco导电膜层上印刷一组副栅线,副栅线的根数为120根,副栅线的宽度为50μm,副栅线的高度为15μm;

109.s2、烘干背面副栅线:将步骤s1处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min;

110.s3、印刷背面主栅线:通过印刷装置,在步骤s2处理后的硅衬底背面的tco导电膜层上印刷一组主栅线,主栅线的根数为15根,主栅线的高度为20μm;

111.s4、烘干背面主栅线:将步骤s3处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min;

112.002:印制硅衬底正面的第一电极层,包括:

113.s5、印刷正面副栅线:通过印刷装置,在硅衬底正面的tco导电膜层上印刷一组副栅线,副栅线的根数为120根,副栅线的宽度为40μm,副栅线的高度为10μm;

114.s6、烘干正面副栅线:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;

115.s7、印刷正面主栅线:通过印刷装置,在步骤s6处理后的硅衬底正面的tco导电膜层上印刷一组主栅线,主栅线的根数为15根,主栅线的高度为15μm;

116.s8、烘干正面主栅线:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;

117.003:印制硅衬底正面的第二电极层,包括:

118.s9、印刷正面副栅线:沿所述第一电极层中的副栅线的位置,通过印刷装置,再印刷一组副栅线,该组副栅线的根数为120根,宽度为37μm,高度为8μm;

119.s10、固化正面副栅线:将步骤s9处理后的硅衬底用花篮式热风烘干炉固化,固化的温度为180℃,固化的时间为30min。

120.对比例2

121.在对比例1的基础上,将s6步骤更换为:s6、烘干正面副栅线:将步骤s5处理后的硅衬底用履带式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;将s8步骤更换为:s8、烘干正面主栅线:将步骤s7处理后的硅衬底用履带式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为1min;其他步骤相同。

122.基础例

123.基础例(baseline)为常规分步印刷,包括印刷背面副栅线,烘干背面副栅线,印刷背面主栅线,烘干背面主栅线,印刷正面副栅线,烘干正面副栅线,印刷正面主栅线,固化印刷背面副栅线包括在镀完tco的硅衬底的p面(电池片的背面)印刷一组副栅线,所述p面为非晶硅薄膜掺硼面,所述背面副栅线根数为90~160根,所述副栅线宽度为40~70μm,所述副栅线高度为10~20μm。

124.烘干背面副栅线,使用花篮式热风烘干炉,烘干温度130~160℃,烘干时间7~15min;

125.印刷背面主栅线,包括在印刷完背面副栅线的硅衬底上印刷一组主栅线,其中主栅根数9~20根,主栅线的高度15~25μm;

126.烘干背面主栅线,包括花篮式热风烘干炉,烘干温度130~160℃,烘干时间7~15min;

127.印刷正面副栅线包括将印刷完背面副栅线和背面主栅线的硅衬底进行翻转,使镀完tco薄膜的硅衬底的n面(电池片的正面)向上,在硅衬底的n面印刷一副栅线,所述n面为非晶硅薄膜掺磷面,所述正面副栅线根数为90~160根,所述第一层正面副栅线宽度为45~60μm,所述第一层正面副栅线高度为13~20μm;

128.烘干正面细栅线,使用花篮式热风烘干炉,烘干温度130~160℃,烘干时间7~15min;

129.印刷正面主栅线,包括在印刷完背面副栅线的硅衬底上印刷一组主栅线,其中主栅根数9~20根,主栅线的高度15~25μm;

130.所述固化包括使用花篮式热风固化炉,固化温度160~200℃,固化时间20~40min。

131.具体地,设定其中的烘干温度和烘干时间,进行异质结太阳能电池的制备,在对比例1的基础上,将步骤s6和步骤s8更换如下:

132.s6、烘干正面副栅线:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为145℃,烘干的时间为10min;

133.s8、烘干正面主栅线:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为145℃,烘干的时间为10min;

134.其他步骤相同。

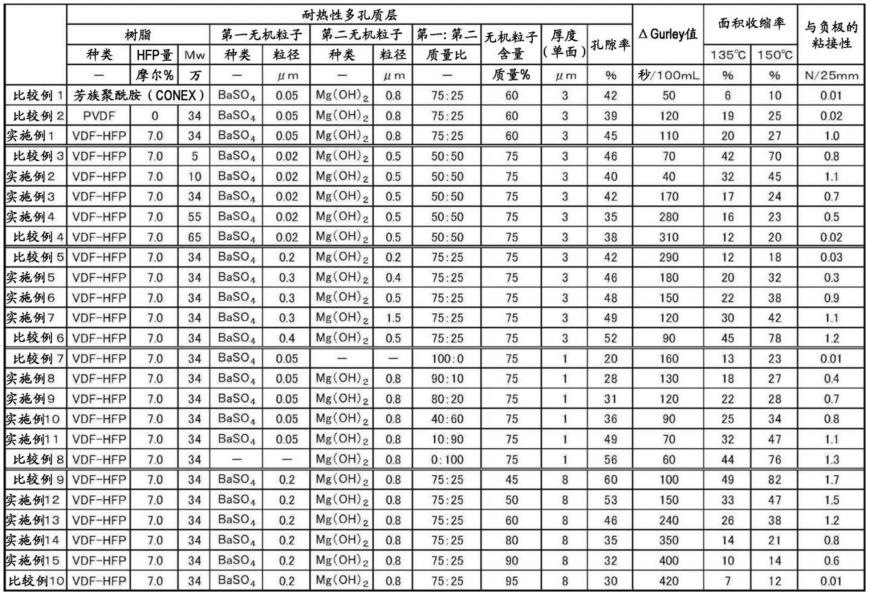

135.按照基础例、对比例1和对比例2的步骤分别制备异质结电池片,对电池片进行光注入以及iv测试,电性能数据如下表1所示:

[0136][0137]

采用基础例(baseline)的电性能数据为参数,作为基础对照,假设baseline的数据为0,(0表示将数据设计为0,也可以设计为a等任一数值),依据基础例,对对比例1和对比例2中的实际的电池片电性能数据进行参照处理,从表1中可看出,对比例1和对比例2显示的电池片电性能参数优于基础例,具体地,效率值、电压值和填充因子均大于基础例,可见,相对于常规的分布印刷,二次印刷高宽比增益15%、银浆耗量下降7%良好指标下,通过合理设定烘干时间和烘干温度,具体地,烘干温度为80~120℃,烘干时间为0.5~5min,可以实现较优的电池效率。对比例1采用的是花篮式热风烘干炉,对比例2采用的是履带式烘干炉,两种烘干炉测得的效率均可以达到较好的电性能参数。

[0138]

进一步地:针对对比例1,进行如下比较试验:

[0139]

比较例1.1:在步骤s6和s8中,使用花篮式热风烘干炉,烘干温度在130~160℃,烘干时间7~15min;

[0140]

比较例1.2:在步骤s6和s8中,使用花篮式热风烘干炉,烘干温度在130~160℃,烘干时间15~30min;

[0141]

比较例1.3:在步骤s6和s8中,使用花篮式热风烘干炉,烘干温度80~120℃,烘干时间15~30min。

[0142]

具体地:

[0143]

比较例1.1:

[0144]

与实施例1的不同之处在于步骤s6改为:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min。步骤s8改为:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为150℃,烘干的时间为10min。其他步骤相同。

[0145]

比较例1.2:

[0146]

与实施例1的不同之处在于步骤s6改为:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为155℃,烘干的时间为20min。步骤s8改为:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为155℃,烘干的时间为20min。其他步骤相同。

[0147]

比较例1.3:

[0148]

与实施例1的不同之处在于步骤s6改为:将步骤s5处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为20min。步骤s8改为:将步骤s7处理后的硅衬底用花篮式热风烘干炉烘干,烘干的温度为100℃,烘干的时间为20min。其他步骤相同。

[0149]

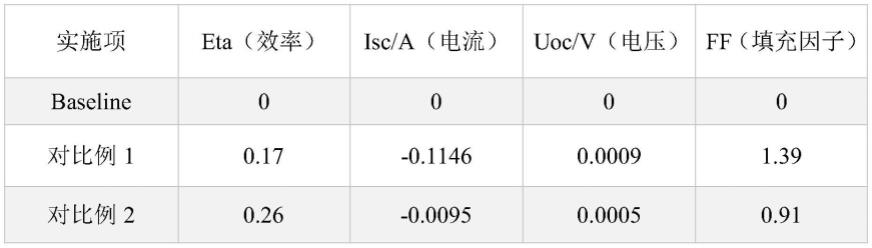

按照基础例、对比例1、比较例1.1、比较例1.2、比较例1.3的步骤,分别制备异质结电池片,对电池片进行光注入以及iv测试,电性能数据如下表2所示:

[0150][0151]

采用基础例(baseline)的电性能数据为参数,作为基础对照,假设baseline的数据为0,(0表示将数据设计为0,也可以设计为a等任一数值),依据基础例,对对比例1和比较例1.1、比较例1.2、比较例1.3中的实际的电池片电性能数据进行参照处理,从表2中可看出,对比例1显示的电池片电性能参数优于比较例1.1、比较例1.2、比较例1.3,具体地,效率值、电压值和填充因子均大于比较例1.1、比较例1.2、比较例1.3,可见,相对于常规的分布印刷,二次印刷高宽比增益15%、银浆耗量下降7%良好指标下,通过合理设定烘干时间和烘干温度,具体地,烘干温度为80~120℃,烘干时间为0.5~5min,可以实现较优的电池效率。

[0152]

实施例4

[0153]

一种异质结电池片,包括硅衬底,所述硅衬底的正面和背面均设有非晶硅本征层,所述非晶硅本征层的外侧均设有掺杂层,所述掺杂层的外侧均设有tco导电膜层,其特征在于,在所述tco导电膜层上分别印刷栅线,所述栅线经过烘干装置处理后形成电极层;其中,在一所述tco导电膜层上依次设置第一电极层和第二电极层,制备所述第一电极层时,所述烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

[0154]

所述第一电极层和第二电极层设置于所述硅衬底的正面的tco导电膜层上;所述第一电极层包括相互交叉设置的主栅线和副栅线,所述第二电极层包括副栅线,所述第二电极层的副栅线设置与所述第一电极层的副栅线上。掺杂层可以为非晶硅薄膜掺杂层,也可以为微晶硅薄膜掺杂层。

[0155]

在所述第一电极层中,副栅线的数量为90~160根,副栅线的宽度为35~50μm,副栅线的高度为8~15μm,主栅线的数量为9~20根,主栅线的高度为10~17μm;在所述第二电极层中,副栅线的根数为90~160根,副栅线的宽度为32~47μm,副栅线的高度为6~13μm。

[0156]

所述烘干装置为花篮式热风烘干炉或履带式热风烘干炉。

[0157]

花篮式热风烘干炉包括上料部分,炉体部2和下料部分,其中,硅片装载在花篮内,花篮竖直放置时,硅片沿花篮的高度方向层叠设置,或者花篮水平放置时,硅片沿花篮的长度方向层叠设置,花篮即为一种载具,带动硅衬底依次经过上料部分、炉体部分和下料部分。

[0158]

履带式烘干炉包括炉体以及位于炉体内的履带,硅片依次水平放置在履带上,履带水平传送硅片经过炉体内的烘干区域,进行硅片烘干。

[0159]

实施例1和实施例2均可制备本实施例中的异质结电池片。

[0160]

实施例5

[0161]

在实施例1或实施例2基础上,提供一种异质结电池片的制备系统,包括依次设置的印制硅衬底背面电极的机构,印制硅衬底正面第一电极层的机构、印制硅衬底正面第二电极层的机构;

[0162]

印制硅衬底背面电极的机构,包括依次设置的第一印刷装置、第一烘干装置、第二印刷装置、第二烘干装置;

[0163]

印制硅衬底正面第一电极层的机构,包括依次设置的第三印刷装置、第三烘干装置、第四印刷装置、第五烘干装置;

[0164]

印制硅衬底正面第二电极层的机构,包括依次设置的第六印刷装置、固化装置;

[0165]

其中,所述第三烘干装置、所述第五烘干装置的烘干温度为80~120℃,烘干时间为0.5~5min。

[0166]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。