1.本发明涉及高温合金单晶叶片熔模精密铸造技术领域,具体为一种单晶高温合金导向叶片蜡模的制作方法。

背景技术:

2.随着先进航空发动机对推力及工作温度的需求不断提高,其关键高温热端部件涡轮叶片,需要在更严苛的条件下长期承受热应力及离心力的相互作用,镍基高温合金仍是叶片的首选材料。但单晶合金的承温能力不超过1150℃,而涡轮进口的燃气温度可达1500℃以上。除了在叶片表面涂覆涂层,内腔冷却结构也是一种有效的方法。因此,复杂内腔结构的单晶叶片已成为先进航空发动机的标志。但由此也增加了铸造的工艺难度,尤其是大型空心涡轮导向叶片的铸造成型问题。

3.在大型空心涡轮导向叶片(其外形尺寸范围为,导向叶片高:20mm~200mm,叶片宽:50mm~120mm,其型腔尺寸范围为:长度:30mm~120mm,宽度:10mm~30mm)的铸造生产过程中,由于陶瓷型芯尺寸较大、叶身较厚且叶身与排气边厚度差较大、陶瓷型芯与型壳膨胀系数不一致等因素,会使最终型壳产生裂纹报废。为解决这一问题,需采用更合理的自由端设置方法,使型芯在型壳制备过程中有充足的溃散性,进而实现型壳的成型。因此,自由端的设置方法对大型空心涡轮导向叶片的型壳制备至关重要,直接影响叶片的最终合格率。

技术实现要素:

4.本发明的目的在于提供一种单晶高温合金导向叶片蜡模的制作方法,主要适用于内腔尺寸较大、叶身对应型芯尺寸较厚、叶身位置与排气边位置的型芯尺寸厚度差较大的导向叶片的自由端制作,同时也适用于普通结构的单晶空心叶片的自由端制作。

5.本发明的技术方案是:

6.一种单晶高温合金导向叶片蜡模的制作方法,在制作叶片蜡件自由端的过程中,导向叶片的型芯采用两端固定的方式,型芯大端面延伸段和型芯小端面延伸段做为xyz方向固定端面,确保型芯在xyz方向的定位;在型芯延伸段两端侧面刷蜡、型芯大端面延伸段刷漆,型芯的型芯小端面延伸段直接与型壳接触,使型芯小端面延伸段完全固定;排气边延伸段做自由端,在排气边延伸段的自由端处,叶盆与叶背对称位置留定位点并均匀刷漆,排气边延伸段上定位点以外的位置均匀刷蜡。

7.所述的单晶高温合金导向叶片蜡模的制作方法,型芯采用两端固定的方式,即:叶身位置的型芯大端面延伸段和型芯小端面延伸段做为固定端。

8.所述的单晶高温合金导向叶片蜡模的制作方法,在型芯延伸段两端侧面刷蜡,即:在型芯大端面延伸段侧面和型芯小端面延伸段侧面刷蜡。

9.所述的单晶高温合金导向叶片蜡模的制作方法,导向叶片叶身位置型芯大端面延伸段长度为5~20mm,型芯大端面延伸段高度尺寸为20~80mm,型芯大端面延伸段宽度为10~30mm;叶身位置型芯小端面延伸段长度为5~20mm,型芯小端面延伸段高度尺寸为20~

60mm,型芯小端面延伸段宽度为10~30mm。

10.所述的单晶高温合金导向叶片蜡模的制作方法,位于两侧的型芯大端面延伸段侧面和型芯小端面延伸段侧面应刷蜡厚度为1~2mm,型芯大端面延伸段四周刷漆厚度为0.02~0.1mm。

11.所述的单晶高温合金导向叶片蜡模的制作方法,排气边延伸段的自由端宽度为1.5~20mm,排气边延伸段定位点的直径为1~15mm,排气边延伸段定位点的间距为5~90mm。

12.所述的单晶高温合金导向叶片蜡模的制作方法,型芯的叶盆与叶背两侧对称分布排气边延伸段定位点,排气边延伸段定位点的位置均匀刷漆厚度为0.02~0.1mm,排气边延伸段定位点以外的排气边延伸段上均匀刷蜡厚度为1~2mm。

13.本发明的设计思想是:

14.本发明在蜡模制作过程中,大尺寸涡轮导向叶片的型芯采用两端固定的方式,确保型芯在xyz方向的定位,进而保证叶片壁厚尺寸的稳定。在型芯延伸段两端侧面刷蜡、型芯大端面延伸段刷漆是为了使型芯与型壳间有间隙,减小定位面积,防止型壳与型芯由于收缩率而导致型壳裂纹。型芯的小端面延伸段直接与型壳接触,使型芯小端面延伸段完全固定,保证型芯在型壳中的位置稳定不偏移。排气边延伸段的自由端叶盆与叶背对称位置留定位点并均匀刷漆,排气边延伸段上定位点以外的位置均匀刷蜡,保证型芯在型壳内有一定的活动间隙,在高温膨胀的过程中不会因为膨胀差而受力断裂,保证不发生断、漏芯。

15.本发明具有如下优点及有益效果:

16.1、本发明易操做、叶片断、漏芯率低。

17.2、本发明通过制作导向叶片自由端的方式,保证了叶片壁厚尺寸控制,降低了型芯与型壳由于膨胀系数差而导致的型壳裂纹现象,增加了型壳制备的合格率。

18.3、大型单晶导向叶片为空腔结构,且型芯尺寸较大。本发明方法具有定位结构稳定、叶片型壳制备合格率高的特点,尤其是对大型内腔结构的单晶涡轮导向叶片,可大幅提高大型单晶导向叶片的合格率及铸件的完整性。

附图说明

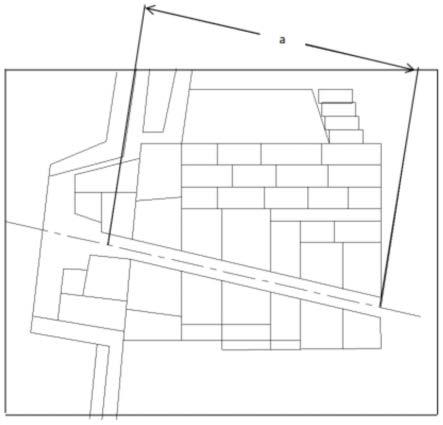

19.图1为本发明单晶涡轮导向叶片自由端设置示意图。

20.图中:1型芯大端面延伸段,2型芯大端面延伸段侧面,3型芯小端面延伸段,4型芯小端面延伸段侧面,5排气边延伸段,6排气边延伸段定位点,7叶身。

21.图2为本发明单晶涡轮导向叶片型壳ct检测结果图。

具体实施方式

22.在具体实施过程中,如图1所示,大型单晶涡轮导向叶片自由端制作方法为:在制作叶片蜡件自由端的过程中,采用两端固定的方式,即:叶身7位置的型芯大端面延伸段1和型芯小端面延伸段3做为固定端,在型芯大端面延伸段侧面2和型芯小端面延伸段侧面4刷蜡,并在叶身7位置的型芯大端面延伸段1四周刷漆,型芯大端面延伸段1和型芯小端面延伸段3做为xyz方向固定端面。排气边延伸段5做自由端,排气边延伸段5处设置排气边延伸段定位点6,型芯的叶盆与叶背定位方法相同,定位点位置完全对称。其中,大端面和小端面的

区别在于:大端面型芯截面的面积相对大于小端面型芯截面面积。刷蜡和刷漆的区别在于:漆的厚度远小于蜡的厚度,在型芯两端侧面刷蜡,型芯大端面延伸段刷漆,保证型芯大端面有较充足的膨胀空间,且xyz方向的偏移量小于型芯偏移公差,并使型芯在焙烧过程中不会因为型芯膨胀产生型壳裂纹。

23.大型单晶涡轮导向叶片叶身7位置型芯大端面延伸段1长度为5~20mm,型芯大端面延伸段高度尺寸为20~80mm,型芯大端面延伸段宽度为10~30mm;叶身7位置型芯小端面延伸段3长度为5~20mm,型芯小端面延伸段高度尺寸为20~60mm,型芯小端面延伸段宽度为10~30mm;位于两侧的型芯大端面延伸段侧面2和型芯小端面延伸段侧面4应刷蜡厚度为1~2mm,型芯大端面延伸段1四周刷漆厚度为0.02~0.1mm。单晶涡轮叶片排气边延伸段5的自由端宽度为1.5~20mm,排气边延伸段定位点6的直径为1~15mm,排气边延伸段定位点6的间距为5~90mm,型芯的叶盆与叶背两侧对称分布排气边延伸段定位点6,排气边延伸段定位点6的位置均匀刷漆厚度为0.02~0.1mm,排气边延伸段定位点6以外的排气边延伸段5上均匀刷蜡厚度为1~2mm。

24.下面,通过实施例进一步详述本发明。

25.实施例1

26.如图1所示,本实施例设计一种单晶涡轮导向叶片的自由端制作方法,在制作蜡件自由端的过程中,采用叶身位置型芯延伸段做为固定端(以型芯大端面延伸段和型芯小端面延伸段进行两端固定),在型芯延伸段两侧面刷蜡,在型芯大端面延伸段留叶盆、叶背对称位置的定位点,排气边延伸段定位点的位置均匀刷漆(本实施例中,漆的具体牌号是指甲基蓝水溶液,浓度1wt%),在除排气边延伸段定位点以外的排气边延伸段位置均匀刷蜡。排气边延伸段做自由端,型芯的叶盆与叶背定位方法相同,定位点位置完全对称。排气边无排气通道,为封闭通道。

27.单晶涡轮导向叶片的叶身位置型芯大端面延伸段长度为15mm,型芯大端面延伸段高度尺寸为75mm,型芯大端面延伸段宽度为27mm;叶身位置型芯小端面延伸段长度为10mm,型芯小端面延伸段高度尺寸为55mm,型芯小端面延伸段宽度为25mm;型芯延伸段两侧刷蜡厚度为1mm,叶身位置型芯大端面延伸段四周均匀刷漆厚度为0.02mm。单晶涡轮叶片排气边延伸段的自由端宽度为5mm,排气边叶盆、叶背各留3个定位点,排气边延伸段定位点的直径为2mm,排气边延伸段定位点的间距为50mm,型芯的叶盆与叶背两侧对称分布排气边延伸段定位点,排气边延伸段定位点的位置均匀刷漆厚度为0.05mm,排气边延伸段定位点以外的排气边延伸段均匀刷蜡厚度为1mm。

28.如图2所示,将经过该自由端制作后的蜡件组合制壳、焙烧,经工业ct检测结果显示,型壳合格率达到90%,将型壳进行浇铸后,型芯包芯率达到95%,壁厚尺寸合格率达到90%。

29.实施例2

30.如图1所示,本实施例设计一种单晶涡轮导向叶片的自由端制作方法,在制作蜡件自由端的过程中,采用叶身位置型芯延伸段做为固定端(以型芯大端面延伸段和型芯小端面延伸段进行两端固定),在型芯延伸段两侧面刷蜡,在型芯大端面延伸段留叶盆、叶背对称位置的定位点,排气边延伸段定位点的位置均匀刷漆(本实施例中,漆的具体牌号是指甲基蓝水溶液,浓度1wt%),在除排气边延伸段定位点以外的排气边延伸段位置均匀刷蜡。排

气边延伸段做自由端,型芯的叶盆与叶背定位方法相同,定位点位置完全对称。排气边无排气通道,为封闭通道。

31.单晶涡轮导向叶片的叶身位置型芯大端面延伸段长度为10mm,型芯大端面延伸段高度尺寸为50mm,型芯大端面延伸段宽度为15mm;叶身位置型芯小端面延伸段长度为8mm,型芯小端面延伸段高度尺寸为35mm,型芯小端面延伸段宽度为10mm;型芯延伸段两侧刷蜡厚度为1mm,叶身位置型芯大端面延伸段四周均匀刷漆厚度为0.02mm。单晶涡轮叶片排气边延伸段的自由端宽度为5mm,排气边叶盆、叶背各留2个定位点,定位点的直径为2mm,排气边延伸段定位点的间距为15mm,型芯的叶盆与叶背两侧对称分布排气边延伸段定位点,排气边延伸段定位点的位置均匀刷漆厚度为0.05mm,排气边延伸段定位点以外的排气边延伸段均匀刷蜡厚度为1mm。

32.如图2所示,将经过该自由端制作后的蜡件组合制壳、焙烧,经工业ct检测结果显示,型壳合格率达到95%,将型壳进行浇铸后,型芯包芯率达到93%,壁厚尺寸合格率达到90%。

33.实施例结果表明,本发明主要适用于大型尺寸且内腔型芯尺寸较大的单晶涡轮导向叶片的自由端制作方法,同时也适用于普通单晶涡轮导向叶片的自由端制作方法,即适用于排气边有排气通道的叶片,也适用于排气边无排气通道的叶片。本发明可以有效的提高大型单晶导向叶片型壳制备的合格率,保证导向叶片的包芯率及壁厚尺寸偏差,进而提高铸件的合格率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。