1.本发明涉及硅微粉筛选领域,具体是涉及一种基于分级取料的硅微粉深加工用筛选装置,具体还涉及一种基于分级取料的硅微粉深加工用筛选装置的筛选方法。

背景技术:

2.硅微粉又称石英粉,石英粉是一种坚硬、耐磨、化学性能稳定的矿物,硅微粉是一种无毒、无味、无污染的无机非金属材料,由于它具备耐温性好、耐酸碱腐蚀、导热性差、高绝缘、低膨胀、化学性能稳定、硬度大等优良的性能,被广泛用于化工、电子、集成电路、电器、塑料、涂料、高级油漆、橡胶、国防等领域。

3.硅微粉在使用的过程中,所需要的颗粒大小也不相同,使用需要对硅微粉进行筛选,从中提取处所需要的颗粒,现有的筛选装置大多通过震动进行筛选,在筛选的过程中,位于上层的硅微粉无法有效的进入到下层进行筛选,筛选效率较低,并且无法对硅微粉进行重复筛选,筛选的效果较差。

技术实现要素:

4.针对现技术所存在的问题,提供一种基于分级取料的硅微粉深加工用筛选装置,通过螺旋送料杆、筛选筒和密封盘的设置,从而对硅微粉进行重复输送,使硅微粉能够从筛选孔内排出,并重新进入到筛选筒内进行重复筛选,提高筛选效果,并且通过环形放料槽和封堵盘对筛选完成的硅微粉进行收集,便于工作人员进行取料。

5.为解决现有技术问题,本发明采用的技术方案为:一种基于分级取料的硅微粉深加工用筛选装置,包括工作台、安装罐、筛选筒、筛选机构、封堵机构和推料机构;安装罐设置在工作台台面上,安装罐顶部中心处设置有第一穿孔,筛选筒设置在第一穿孔内,筛选筒与安装罐同轴设置,筛选筒的开口方向朝向第一穿孔方向,筛选筒外壁设置有多个筛选孔;筛选机构设置在筛选筒内;筛选机构包括密封盘,密封盘呈水平状态设置在筛选筒顶部,密封盘底部沿圆周方向设置有环形凸起,环形凸起向下延伸至筛选筒内部,环形凸起远离密封盘的一端与筛选筒底部内壁形成供硅微粉穿过的空间,环形凸起外壁沿圆周方向设置有多个挡料板,挡料板远离环形凸起的一端接触筛选筒内壁,挡料板竖直向下延伸接触筛选筒底部内壁,密封盘顶部边缘处设置有多个第二穿孔,第二穿孔位于挡料板之间,每个第二穿孔内均能够转动的设置有螺旋送料杆,螺旋送料杆位于送料筒的内壁和环形凸起之间,密封盘顶部还设置有加料口,加料口位于环形凸起内部,加料口上设置有密封盖;筛选筒底部边缘处设置有多个出料孔,出料孔与对应的螺旋送料杆同轴设置,封堵机构设置在安装罐底部内壁中心处;封堵机构包括能够沿安装罐轴线往返移动的封堵盘,封堵盘上设置有多个用于对

出料孔进行封堵的封堵块,封堵盘呈漏斗形状,封堵盘中心处设置有第一出料管,第一出料管穿过安装罐和工作台设置在工作台下方;工作台下方设置有c形支撑架,c形支撑架位于第一出料管下方,c形支撑架上还设置有第一承料盒,第一承料盒位于第一出料管下方;安装罐内壁沿圆周方向设置有环形放料槽,环形放料槽接触筛选筒底部外壁;推料机构设置在安装罐内部;推料机构包括能够沿安装罐圆周方向转动的转动环,转动环内壁沿圆周方向设置有多个推料板,推料板贴合环形放料槽;环形放料槽底部设置有排料孔,排料孔内设置有第二出料管,第二出料管呈v形形状,第二出料管穿过安装罐设置在安装罐外部,工作台上还设置有第二承料盒,第二承料盒位于第二出料管下方。

6.优选的,筛选机构还包括环形滑块、第一齿轮、第一伺服电机和第二齿轮;密封盘顶部边缘处设置有第一环形滑槽,环形滑块呈水平状态能够滑动设置在第一环形滑槽内,环形滑块内壁沿圆周方向设置有多个第一轮齿;第一齿轮有多个,第一齿轮设置在对应螺旋送料杆顶部,每个第一齿轮均与环形滑块的第一轮齿啮合;环形滑块顶部沿圆周方向设置有第二轮齿,第一伺服电机设置在安装罐顶部边缘处,第一伺服电机的输出轴设置在第二齿轮中心处,第二齿轮与第二轮齿啮合。

7.优选的,环形凸起内壁顶部设置有多个矩形缺口,矩形缺口沿着圆周方向等距设置,矩形缺口位于挡板之间,安装罐外壁设置有观察窗口。

8.优选的,筛选筒底部内壁中心处设置有圆台。

9.优选的,密封盘顶部中心处还设置有用于将硅微粉进行打散的搅拌机构;搅拌机构包括第二伺服电机、搅拌杆、搅拌叶片和刮杆;搅拌杆呈竖直状态能够转动的设置在圆台顶部中心处,第二伺服电机呈竖直状态设置在密封盘顶部中心处,第二伺服电机的输出轴穿过密封盘设置在搅拌杆顶部;搅拌叶片有多个,搅拌叶片沿搅拌杆长度方向和圆周方向等距设置;刮杆设置在搅拌杆靠近圆台的一端外壁,刮杆有多个,刮杆沿搅拌杆圆周方向等距设置,刮杆贴合圆台斜面。

10.优选的,搅拌杆上还设置有刮板,刮板呈竖直状态设置,刮板有多个,搅拌叶片远离搅拌杆的一端与对应的刮板连接,刮板贴合环形凸起的内壁。

11.优选的,封堵机构还包括直线驱动器;封堵盘底部外壁设置有两个矩形放置块,两个矩形放置块相对于封堵盘轴线呈镜像设置,直线驱动器有两个,两个直线驱动器呈竖直状态设置在安装罐底部内壁并位于封堵盘与安装罐之间,直线驱动器的执行部设置在对应的矩形放置块上;筛选筒底部外壁边缘处设置有环形凹槽,封堵盘顶部外壁设置有与环形凹槽对应的环形插板,环形插板插入到环形凹槽内。

12.优选的,第一出料管上设置有第一电磁阀,第一电磁阀位于安装罐外部,第二出料管上设置有第二电磁阀,第二电磁阀位于工作台下方。

13.优选的,推料机构还包括第三齿轮和第三伺服电机;

安装罐内壁设置有第二环形滑槽,第二环形滑槽位于环形放料槽上方,转动环能够滑动的设置在第二环形滑槽内;安装罐外壁设置有环形避让口,环形避让口与第二环形滑槽连通,安装罐外壁设置有矩形伸出端,矩形伸出端位于环形避让口下方;转动环外壁沿圆周方向等距设置有齿槽,第三齿轮呈水平状态设置在矩形伸出端上,第三齿轮通过环形避让口与齿槽啮合,第三伺服电机呈竖直状态设置在矩形伸出端下方,第三伺服电机的输出轴穿过矩形伸出端设置在第三齿轮的中心处。

14.一种基于分级取料的硅微粉深加工用筛选装置的筛选方法,包括以下步骤:s1.工作人员打开密封盖,将硅微粉通过加料口放入到筛选筒内,随后通过密封盖对加料口进行密封;s2.工作人员启动第一伺服电机,第一伺服电机带动第二齿轮进行转动,随着第一齿轮的转动,带动环形滑块进行转动,从而同步带动多个第一齿轮进行转动,第一齿轮带动螺旋送料杆进行转动,从而将硅微粉向上进行输送,在输送的过程中硅微粉会从筛选孔内排出,从而对硅微粉进行筛选,硅微粉通过螺旋送料杆的输送,从环形缺口重新进入到筛选筒底部,从而进行重复筛选;s3.工作人员调节第二伺服电机,第二伺服电机带动搅拌杆进行转动,搅拌叶片随着搅拌杆的转动从而对硅微粉进行打散,刮杆沿着圆台进行转动,从而推动硅微粉进入到环形凸起和筛选筒底部之间,使螺旋送料杆能够进一步的对硅微粉进行输送,刮板能够将粘连在环形凸起内壁的硅微粉刮下;s4.通过观察窗口进行观察,从而了解筛选进度,筛选完成后,工作人员启动直线驱动器,直线驱动器带动封堵盘朝着远离筛选筒的方向移动,使出料孔打开,随后,第三伺服电机进行反转,从而使螺旋送料杆能够向下进行输送,使硅微粉能够沿着出料孔进入到封堵盘内,随后,工作人员打开第一电磁阀,硅微粉通过第一出料管进入到第一承料盒内;s5.工作人员启动第三伺服电机,第三伺服电机带动第三齿轮进行转动,第三齿轮带动转动环进行转动,随着转动环的转动,使推料板能够沿着环形放料槽内滑动,推动掉落至环形放料槽内的硅微粉掉落至排料孔内,随后打开第二电磁阀,硅微粉随着第二出料管进入到第二承料盒内,从而完成整个筛选取料过程。

15.本技术相比较于现有技术的有益效果是:1.本技术通过螺旋送料杆、筛选筒和密封盘的设置,从而对进入到筛选筒内的硅微粉进行完全的筛选,硅微粉随着螺旋送料杆向上运输,随后通过环形缺口回到筛选筒底部,从而进行重复筛选,提高筛选质量,通过环形放料槽对筛选的硅微粉进行收集,通过转动环和推料板的配合,从而将掉落至环形放料槽内的硅微粉能沿第二出料管进入到第二承料盒内,通过能够沿竖直方向移动的封堵盘从而将出料孔打开,随后螺旋送料杆向下运输,将位于筛选筒内的硅微粉能够沿出料孔进入到封堵盘内,使硅微粉沿第一出料管进入到第一承料盒内,完成整个筛选过程。

16.2.本技术通过第一伺服电机带动第二齿轮进行转动,第二齿轮带动环形滑块进行转动,环形滑块带动多个第一齿轮进行转动,从而使多个螺旋送料杆能够同步进行转动,通过挡料板、环形凸起和筛选筒的配合,使螺旋送料杆能够带动硅微粉进行运输,使筛选孔能够对硅微粉进行筛选,并且通第一伺服电机带动多个螺旋送料杆进行转动,节约成本。

17.3. 本技术通过第二伺服电机带动搅拌杆进行转动,搅拌叶片可以对凝结成块的硅微粉进行打散,从而提高筛选效果,通过刮杆进行转动,刮杆沿着圆台进行转动,从而使硅微粉能够进入到环形凸起与筛选筒之间,使螺旋送料杆能够对硅微粉进行输送。

18.4.本技术通过第三伺服电机带动第三齿轮进行转动,第三齿轮带动转动环进行转动,随着转动环的转动,带动推料板进行转动,使推料板能够沿着环形放料槽滑动,从而将掉落至环形放料槽内的硅微粉进行推动,使硅微粉能够沿第二出料管进入到第二承料盒内,从而避免硅微粉在环形放料槽内残留。

19.5. 本技术通过直线驱动器带动封堵盘进行移动,封堵盘上的环形插板插入到筛选筒底部的环形凹槽内,从而提高封堵盘与筛选筒之间的密封性,避免硅微粉从封堵盘之间漏出,避免硅微粉的浪费。

附图说明

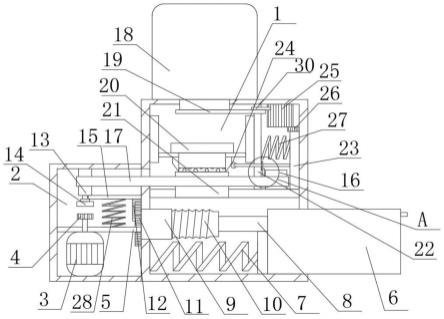

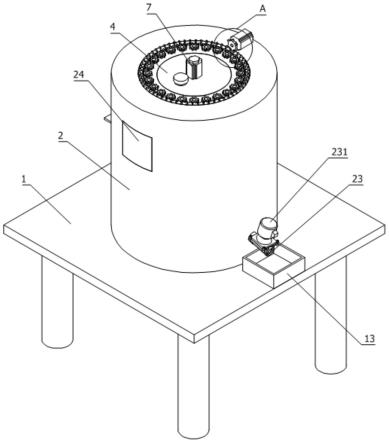

20.图1是一种基于分级取料的硅微粉深加工用筛选装置的立体图一;图2是图1中a处局部放大图;图3是一种基于分级取料的硅微粉深加工用筛选装置的立体图二;图4是一种基于分级取料的硅微粉深加工用筛选装置的侧视图;图5是图4中沿b-b方向的平面剖视图;图6是一种基于分级取料的硅微粉深加工用筛选装置中安装罐的立体图;图7是一种基于分级取料的硅微粉深加工用筛选装置中安装罐的正式图;图8是图7中沿c-c方向的平面剖视图;图9是一种基于分级取料的硅微粉深加工用筛选装置中筛选筒的立体图一;图10是一种基于分级取料的硅微粉深加工用筛选装置中筛选筒的立体图二;图11是一种基于分级取料的硅微粉深加工用筛选装置中筛选筒、搅拌机构和筛选机构的立体图;图12是一种基于分级取料的硅微粉深加工用筛选装置中密封盘的立体图一;图13是一种基于分级取料的硅微粉深加工用筛选装置中密封盘的立体图二;图14是一种基于分级取料的硅微粉深加工用筛选装置中推料机构的立体图;图15是一种基于分级取料的硅微粉深加工用筛选装置中搅拌机构的立体图;图16是一种基于分级取料的硅微粉深加工用筛选装置封堵机构的立体图;图17是一种基于分级取料的硅微粉深加工用筛选装置的筛选方法流程图。

21.图中标号为:1-工作台;11-c形支撑架;12-第一承料盒;13-第二承料盒;2-安装罐;21-第一穿孔;22-环形放料槽;221-排料孔;23-第二出料管;231-第二电磁阀;24-观察窗口;25-第二环形滑槽;26-环形避让口;27-矩形伸出端;3-筛选筒;31-筛选孔;32-出料孔;33-圆台;34-环形凹槽;4-筛选机构;41-密封盘;411-环形凸起;4111-矩形缺口;412-挡料板;413-第二穿孔;414-第一环形滑槽;42-螺旋送料杆;43-加料口;44-密封盖;45-环形滑块;451-第一轮齿;452-第二轮齿;46-第一齿轮;47-第一伺服电机;48-第二齿轮;5-封堵机构;51-封堵盘;511-封堵块;512-矩形放置块;513-环形插板;52-第一出

料管;521-第一电磁阀;53-直线驱动器;6-推料机构;61-转动环;611-齿槽;62-推料板;63-第三齿轮;64-第三伺服电机;7-搅拌机构;71

‑ꢀ

第二伺服电机;72-搅拌杆;721-刮板;73-搅拌叶片;74-刮杆。

具体实施方式

22.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

23.参见图1至图17所示,一种基于分级取料的硅微粉深加工用筛选装置,包括工作台1、安装罐2、筛选筒3、筛选机构4、封堵机构5和推料机构6;安装罐2设置在工作台1台面上,安装罐2顶部中心处设置有第一穿孔21,筛选筒3设置在第一穿孔21内,筛选筒3与安装罐2同轴设置,筛选筒3的开口方向朝向第一穿孔21方向,筛选筒3外壁设置有多个筛选孔31;筛选机构4设置在筛选筒3内;筛选机构4包括密封盘41,密封盘41呈水平状态设置在筛选筒3顶部,密封盘41底部沿圆周方向设置有环形凸起411,环形凸起411向下延伸至筛选筒3内部,环形凸起411远离密封盘41的一端与筛选筒3底部内壁形成供硅微粉穿过的空间,环形凸起411外壁沿圆周方向设置有多个挡料板412,挡料板412远离环形凸起411的一端接触筛选筒3内壁,挡料板412竖直向下延伸接触筛选筒3底部内壁,密封盘41顶部边缘处设置有多个第二穿孔413,第二穿孔413位于挡料板412之间,每个第二穿孔413内均能够转动的设置有螺旋送料杆42,螺旋送料杆42位于送料筒的内壁和环形凸起411之间,密封盘41顶部还设置有加料口43,加料口43位于环形凸起411内部,加料口43上设置有密封盖44;筛选筒3底部边缘处设置有多个出料孔32,出料孔32与对应的螺旋送料杆42同轴设置,封堵机构5设置在安装罐2底部内壁中心处;封堵机构5包括能够沿安装罐2轴线往返移动的封堵盘51,封堵盘51上设置有多个用于对出料孔32进行封堵的封堵块511,封堵盘51呈漏斗形状,封堵盘51中心处设置有第一出料管52,第一出料管52穿过安装罐2和工作台1设置在工作台1下方;工作台1下方设置有c形支撑架11,c形支撑架11位于第一出料管52下方,c形支撑架11上还设置有第一承料盒12,第一承料盒12位于第一出料管52下方;安装罐2内壁沿圆周方向设置有环形放料槽22,环形放料槽22接触筛选筒3底部外壁;推料机构6设置在安装罐2内部;推料机构6包括能够沿安装罐2圆周方向转动的转动环61,转动环61内壁沿圆周方向设置有多个推料板62,推料板62贴合环形放料槽22;环形放料槽22底部设置有排料孔221,排料孔221内设置有第二出料管23,第二出料管23呈v形形状,第二出料管23穿过安装罐2设置在安装罐2外部,工作台1上还设置有第二承料盒13,第二承料盒13位于第二出料管23下方。

24.工作人员通过加料口43将硅微粉加入到筛选筒3内,此时,封堵盘51上的封堵块511对出料孔32进行封堵,随后,工作人员调节多螺旋送料杆42,硅微粉进入到挡料板412、筛选筒3内壁和环形凸起411之间,随着螺旋送料杆42的转动,带动硅微粉向上移动,在移动

的过程中,硅微粉通过筛选孔31从筛选筒3内排出,被筛选完成的硅微粉掉落至环形放料槽22内,通过多个螺旋送料杆42的连续输送,从而对硅微粉进行完全的筛选,当筛选完成后,调节转动环61,使推料板62能够沿着环形放料槽22内滑动,随着推料板62的推动,使掉落至环形放料槽22内的硅微粉可以进入到第二出料管23内,硅微粉随着第二出料管23排出安装罐2进入到第二承料盒13内,随后,工作人员调节封堵盘51,使封堵盘51朝着远离筛选筒3的方向移动,从而将出料孔32打开,调节螺旋送料杆42进行转动,从而将硅微粉向下进行输送,使位于筛选筒3内的硅微粉通过出料孔32进入到封堵盘51内,封堵盘51呈漏斗形状,硅微粉沿着第一出料管52进入到第一承接盒内,从而完成对硅微粉的筛选分类。

25.参见图2和图11所示,筛选机构4还包括环形滑块45、第一齿轮46、第一伺服电机47和第二齿轮48;密封盘41顶部边缘处设置有第一环形滑槽414,环形滑块45呈水平状态能够滑动设置在第一环形滑槽414内,环形滑块45内壁沿圆周方向设置有多个第一轮齿451;第一齿轮46有多个,第一齿轮46设置在对应螺旋送料杆42顶部,每个第一齿轮46均与环形滑块45的第一轮齿451啮合;环形滑块45顶部沿圆周方向设置有第二轮齿452,第一伺服电机47设置在安装罐2顶部边缘处,第一伺服电机47的输出轴设置在第二齿轮48中心处,第二齿轮48与第二轮齿452啮合。

26.工作人员调节第一伺服电机47,第一伺服电机47带动第二齿轮48进行转动,第二齿轮48与环形滑块45的第二轮齿452进行啮合,从而带动环形滑块45可以沿着第一环形滑槽414滑动,随着环形滑块45的转动,第一轮齿451与多个第一齿轮46啮合,从而带动多个第一齿轮46进行转动,随着第一齿轮46的转动,带动多个螺旋送料杆42同步进行旋转,从而带动筛选筒3内硅微粉向上进行输送,使硅微粉中直径较小的颗粒从筛选孔31内排出,从而完成对硅微粉的筛选。

27.参见图1和图12所示,环形凸起411内壁顶部设置有多个矩形缺口4111,矩形缺口4111沿着圆周方向等距设置,矩形缺口4111位于挡板之间,安装罐2外壁设置有观察窗口24。

28.当螺旋送料杆42带动硅微粉向上输送进行筛选,当其输送至上方时,通过设置有矩形缺口4111,硅微粉通过矩形缺口4111重新回到筛选筒3底部,从而进行二次筛选,提高硅微粉的筛选质量,通过观察窗口24可以对筛选进度进行观察,当筛选孔31内没有硅微粉排出时,及完成的硅微粉的筛选工作。

29.参见图5和图9所示,筛选筒3底部内壁中心处设置有圆台33。

30.通过设置有圆台33,使硅微粉能够沿着圆台33的斜面滑入到筛选筒3环形凸起411之间,从而便于螺旋送料杆42对硅微粉进行输送,避免造成硅微粉筛选不完全的情况。

31.参见图1、图5、图11和图15所示,密封盘41顶部中心处还设置有用于将硅微粉进行打散的搅拌机构7;搅拌机构7包括第二伺服电机71、搅拌杆72、搅拌叶片73和刮杆74;搅拌杆72呈竖直状态能够转动的设置在圆台33顶部中心处,第二伺服电机71呈竖直状态设置在密封盘41顶部中心处,第二伺服电机71的输出轴穿过密封盘41设置在搅拌杆72顶部;

搅拌叶片73有多个,搅拌叶片73沿搅拌杆72长度方向和圆周方向等距设置;刮杆74设置在搅拌杆72靠近圆台33的一端外壁,刮杆74有多个,刮杆74沿搅拌杆72圆周方向等距设置,刮杆74贴合圆台33斜面。

32.工作人员调节第二伺服电机71,第二伺服电机71带动搅拌杆72进行转动,随着搅拌杆72的转动,搅拌叶片73对进入到环形凸起411内的硅微粉进行搅拌,使粘连在一起的硅微粉进行打散,刮杆74贴合圆台33的斜面,随着搅拌杆72的转动,刮杆74推动硅微粉,在刮杆74和圆台33斜面的作用下,硅微粉进进入到环形凸起411和筛选筒3底部内壁之间,使螺旋送料杆42能够对硅微粉进行输送。

33.参见图15所示,搅拌杆72上还设置有刮板721,刮板721呈竖直状态设置,刮板721有多个,搅拌叶片73远离搅拌杆72的一端与对应的刮板721连接,刮板721贴合环形凸起411的内壁。

34.通过设置有刮板721,从而对环形凸起411内壁进行刮削,避免硅微粉粘连在环形凸起411内壁上,造成硅微粉的浪费。

35.参见图5、图10和图16所示,封堵机构5还包括直线驱动器53;封堵盘51底部外壁设置有两个矩形放置块512,两个矩形放置块512相对于封堵盘51轴线呈镜像设置,直线驱动器53有两个,两个直线驱动器53呈竖直状态设置在安装罐2底部内壁并位于封堵盘51与安装罐2之间,直线驱动器53的执行部设置在对应的矩形放置块512上;筛选筒3底部外壁边缘处设置有环形凹槽34,封堵盘51顶部外壁设置有与环形凹槽34对应的环形插板513,环形插板513插入到环形凹槽34内。

36.通过环形插板513与环形凹槽34配合,从而使封堵盘51与筛选筒3之间进封堵,从而避免硅微粉从封堵盘51中掉落,当进行筛选时,工作人员启动直线驱动器53,直线驱动器53呈竖直状态设置,从而推动封堵盘51的封堵块511对出料孔32进行封堵,从而使硅微粉能够完成的在筛选筒3内进行筛选,从而提高筛选效果,当筛选完成后,工作人员调节封堵盘51,封堵盘51朝着远离筛选筒3的方向进行移动,从而使出料孔32打开,同时调节螺旋送料杆42进行转动,推动硅微粉进入到封堵盘51内,从而将硅微粉从筛选筒3内排出。

37.参见图1、图4和图5所示,第一出料管52上设置有第一电磁阀521,第一电磁阀521位于安装罐2外部,第二出料管23上设置有第二电磁阀231,第二电磁阀231位于工作台1下方。

38.当第一承料盒12装满时,工作人员可以调节第一电磁阀521,对第一出料管52进行封堵,从而便于工作人员对第一承料盒12进行处理,在第二出料管23上设置有第二电磁阀231,当第二承料盒13装满时,工作人员调节第二电磁阀231,使第二出料管23进行封堵,便于工作人员对第二承料盒13进行处理。

39.参见图3、图5、图7、图8和图14所示,推料机构6还包括第三齿轮63和第三伺服电机64;安装罐2内壁设置有第二环形滑槽25,第二环形滑槽25位于环形放料槽22上方,转动环61能够滑动的设置在第二环形滑槽25内;安装罐2外壁设置有环形避让口26,环形避让口26与第二环形滑槽25连通,安装罐2外壁设置有矩形伸出端27,矩形伸出端27位于环形避让口26下方;

转动环61外壁沿圆周方向等距设置有齿槽611,第三齿轮63呈水平状态设置在矩形伸出端27上,第三齿轮63通过环形避让口26与齿槽611啮合,第三伺服电机64呈竖直状态设置在矩形伸出端27下方,第三伺服电机64的输出轴穿过矩形伸出端27设置在第三齿轮63的中心处。

40.工作人员调节第三伺服电机64,第三伺服电机64带动第三齿轮63进行转动,第三齿轮63通过环形避让口26与转动环61的齿槽611啮合,从而带动转动环61沿着第二环形滑槽25滑动,随着转动环61的转动,推料板62沿着环形放料槽22内滑动,从而将掉落至环形放料槽22内的硅微粉沿着环形放料槽22推动,从而通过排料孔221进入到第二出料管23内,从而使环形放料槽22内的硅微粉能够完全的排出。

41.参见图17所示,一种基于分级取料的硅微粉深加工用筛选装置的筛选方法,包括以下步骤:s1.工作人员打开密封盖44,将硅微粉通过加料口43放入到筛选筒3内,随后通过密封盖44对加料口43进行密封;s2.工作人员启动第一伺服电机47,第一伺服电机47带动第二齿轮48进行转动,随着第一齿轮46的转动,带动环形滑块45进行转动,从而同步带动多个第一齿轮46进行转动,第一齿轮46带动螺旋送料杆42进行转动,从而将硅微粉向上进行输送,在输送的过程中硅微粉会从筛选孔31内排出,从而对硅微粉进行筛选,硅微粉通过螺旋送料杆42的输送,从环形缺口重新进入到筛选筒3底部,从而进行重复筛选;s3.工作人员调节第二伺服电机71,第二伺服电机71带动搅拌杆72进行转动,搅拌叶片73随着搅拌杆72的转动从而对硅微粉进行打散,刮杆74沿着圆台33进行转动,从而推动硅微粉进入到环形凸起411和筛选筒3底部之间,使螺旋送料杆42能够进一步的对硅微粉进行输送,刮板721能够将粘连在环形凸起411内壁的硅微粉刮下;s4.通过观察窗口24进行观察,从而了解筛选进度,筛选完成后,工作人员启动直线驱动器53,直线驱动器53带动封堵盘51朝着远离筛选筒3的方向移动,使出料孔32打开,随后,第三伺服电机64进行反转,从而使螺旋送料杆42能够向下进行输送,使硅微粉能够沿着出料孔32进入到封堵盘51内,随后,工作人员打开第一电磁阀521,硅微粉通过第一出料管52进入到第一承料盒12内;s5.工作人员启动第三伺服电机64,第三伺服电机64带动第三齿轮63进行转动,第三齿轮63带动转动环61进行转动,随着转动环61的转动,使推料板62能够沿着环形放料槽22内滑动,推动掉落至环形放料槽22内的硅微粉掉落至排料孔221内,随后打开第二电磁阀231,硅微粉随着第二出料管23进入到第二承料盒13内,从而完成整个筛选取料过程。

42.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。