1.本发明涉及涤纶网络丝制备技术领域,特别涉及一种涤纶网络丝的染色工艺。

背景技术:

2.涤纶网络丝是涤纶材质的网络丝,涤纶网络丝一般应用于服装、工业、纺织业等领域,属于聚酯纤维商品的一种。

3.现有的涤纶用分散染料染色,所选择的染色条件是130℃的高温和196.4kpa(2kgf/cm2)的压力,这样的条件下进行染色,往往会由于温度高低不一,引起纤维的收缩,影响纤维对染料的吸收,且染料容易从涤纶上脱落,造成褪色,不利于产品的生产。

技术实现要素:

4.本发明要解决的技术问题是提供一种涤纶网络丝的染色工艺,以解决背景技术中提出的问题。

5.为了解决上述技术问题,本发明的技术方案为:

6.一种涤纶网络丝的染色工艺,包括如下步骤:

7.1)预处理:采用温度为120-140℃对涤纶网络丝进行预定形处理,其压力为196.4kpa(2kgf/cm2),预定形10-15min;

8.2)精炼:将预定形处理后的涤纶网络丝进行精炼,选取精炼剂利用先升温再降温的方式进行精炼水洗,去除油污;

9.3)氧化液和改性液浸泡:将精炼水洗后的涤纶网络丝放入到氧化液中浸泡处理6-10min后取出,再加入到改性液中进行浸泡,浸泡时间为2-6min;

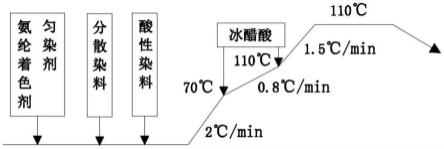

10.4)染色:将浸泡后涤纶网络丝放入到染色液内进行染色,温度为40-60℃,时间为70-80min;

11.5)还原清洗:将染色后的涤纶网络丝放入到纯碱液体中进行清洗,清洗时间为2-6min取出,脱水烘干,即得成品。

12.优选地,所述精炼剂由氢氧化钠10-15份、双氧水10-15份、去离子水2-4份制备而成。

13.优选地,所述先升温再降温的方式具体为:在加入精炼剂后,先将温度升温到40℃进行水洗5-10min,再升温到60℃进行水洗5-10min,再升温到70℃进行水洗15-30min,然后降温至60℃水洗5-10min,最后降温至25℃水洗5-10min。

14.优选地,所述氧化液包括:氯酸10-20份、硫酸5-10份、对苯二甲酸二甲酯1-2份、1,2-丙二醇2-4份、苯二甲酸二甲酯-5-磺酸钠1-2份、一缩二乙二醇1-4份、水溶液100-150份。

15.优选地,所述改性液包括:丁烯二酸20-40份、辛烯基琥珀酸淀粉钠10-15份、水60-80份。

16.优选地,在进行精炼水洗时的浴比为1:5。

17.优选地,所述精炼剂由氢氧化钠13份、双氧水13份、去离子水3份制备而成。

18.优选地,所述氧化液包括:氯酸15份、硫酸8份、对苯二甲酸二甲酯1.5份、1,2-丙二醇3份、苯二甲酸二甲酯-5-磺酸钠1.5份、一缩二乙二醇2份、水溶液125份。

19.优选地,所述改性液包括:丁烯二酸30份、辛烯基琥珀酸淀粉钠13份、水70份。

20.与现有技术相比,本发明的有益效果为:

21.1、本发明通过采用温度为120-140℃对涤纶网络丝进行预定形处理,其压力为196.4kpa(2kgf/cm2),预定形10-15min,通过该预定形处理,将预定形温度保持一致,能够保证涤纶网络丝在染色时对染料的吸收。

22.2、而采用精炼步骤,可以将涤纶网络丝在进行加工时带入的油污进行清洗去除,从而提高制备出的涤纶网络丝的质量,且方便染色,提高附着力。

23.3、增加氧化液和改性液对涤纶网络丝进行氧化和改性,能够放置其产品在使用过程中出现褪色的现象,而改性剂浸泡的效果则是对涤纶网络丝进行改性,提高其质量,避免其制成的产品在染色后褪色。

具体实施方式

24.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

25.实施例1

26.本发明的一种涤纶网络丝的染色工艺,包括如下步骤:

27.1)预处理:采用温度为120℃对涤纶网络丝进行预定形处理,其压力为196.4kpa(2kgf/cm2),预定形15min;

28.2)精炼:将预定形处理后的涤纶网络丝进行精炼,选取精炼剂,精炼剂由氢氧化钠10份、双氧水10份、去离子水2份制备而成,利用先升温再降温的方式进行精炼水洗,先升温再降温的方式具体为:在加入精炼剂后,先将温度升温到40℃进行水洗5min,再升温到60℃进行水洗5min,再升温到70℃进行水洗15min,然后降温至60℃水洗5min,最后降温至25℃水洗5min,浴比为1:5,去除油污;

29.3)氧化液和改性液浸泡:将精炼水洗后的涤纶网络丝放入到氧化液中浸泡处理6min后取出,氧化液包括氯酸10份、硫酸5份、对苯二甲酸二甲酯1份、1,2-丙二醇2份、苯二甲酸二甲酯-5-磺酸钠1份、一缩二乙二醇1份、水溶液100份,再加入到改性液中进行浸泡,改性液包括:丁烯二酸20份、辛烯基琥珀酸淀粉钠10份、水60份,浸泡时间为2min;

30.4)染色:将浸泡后涤纶网络丝放入到染色液内进行染色,温度为40℃,时间为70min;

31.5)还原清洗:将染色后的涤纶网络丝放入到纯碱液体中进行清洗,清洗时间为2min取出,脱水烘干,即得成品。

32.实施例2

33.一种涤纶网络丝的染色工艺,包括如下步骤:

34.1)预处理:采用温度为130℃对涤纶网络丝进行预定形处理,其压力为196.4kpa(2kgf/cm2),预定形12min;

35.2)精炼:将预定形处理后的涤纶网络丝进行精炼,选取精炼剂,精炼剂由氢氧化钠

13份、双氧水13份、去离子水3份制备而成,利用先升温再降温的方式进行精炼水洗,先升温再降温的方式具体为:在加入精炼剂后,先将温度升温到40℃进行水洗8min,再升温到60℃进行水洗8min,再升温到70℃进行水洗24min,然后降温至60℃水洗8min,最后降温至25℃水洗8min,浴比为1:5,去除油污;

36.3)氧化液和改性液浸泡:将精炼水洗后的涤纶网络丝放入到氧化液中浸泡处理8min后取出,氧化液包括氯酸15份、硫酸8份、对苯二甲酸二甲酯1.5份、1,2-丙二醇3份、苯二甲酸二甲酯-5-磺酸钠1.5份、一缩二乙二醇2份、水溶液125份,再加入到改性液中进行浸泡,改性液包括:丁烯二酸30份、辛烯基琥珀酸淀粉钠13份、水70份,浸泡时间为4min;

37.4)染色:将浸泡后涤纶网络丝放入到染色液内进行染色,温度为50℃,时间为75min;

38.5)还原清洗:将染色后的涤纶网络丝放入到纯碱液体中进行清洗,清洗时间为4min取出,脱水烘干,即得成品。

39.实施例3

40.一种涤纶网络丝的染色工艺,包括如下步骤:

41.1)预处理:采用温度为140℃对涤纶网络丝进行预定形处理,其压力为196.4kpa(2kgf/cm2),预定形10min;

42.2)精炼:将预定形处理后的涤纶网络丝进行精炼,选取精炼剂,精炼剂由氢氧化钠15份、双氧水15份、去离子水4份制备而成,利用先升温再降温的方式进行精炼水洗,先升温再降温的方式具体为:在加入精炼剂后,先将温度升温到40℃进行水洗10min,再升温到60℃进行水洗10min,再升温到70℃进行水洗30min,然后降温至60℃水洗10min,最后降温至25℃水洗10min,浴比为1:5,去除油污;

43.3)氧化液和改性液浸泡:将精炼水洗后的涤纶网络丝放入到氧化液中浸泡处理10min后取出,氧化液包括氯酸20份、硫酸10份、对苯二甲酸二甲酯2份、1,2-丙二醇4份、苯二甲酸二甲酯-5-磺酸钠2份、一缩二乙二醇4份、水溶液150份,再加入到改性液中进行浸泡,改性液包括:丁烯二酸40份、辛烯基琥珀酸淀粉钠15份、水80份,浸泡时间为6min;

44.4)染色:将浸泡后涤纶网络丝放入到染色液内进行染色,温度为60℃,时间为80min;

45.5)还原清洗:将染色后的涤纶网络丝放入到纯碱液体中进行清洗,清洗时间为6min取出,脱水烘干,即得成品。

46.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。