1.本发明涉及一种天丝麻混纺面料的制备工艺及其制备用浆纱机。

背景技术:

2.亚麻是人类最早使用的天然植物纤维,距今已有一万年以上的历史。亚麻是纯天然纤维,由于其具有吸汗、透气性良好和对人体无害等显著特点,亚麻织成的衣物深受人们的喜爱,在当今的面料市场上占有一定的份额。但是纯亚麻的织物成纱支数低、纱线刚度大、条干均匀度差,其质感较为毛刺,不具备柔软蓬松的手感,且由于纺纱的工艺纤维比其他原料的纤维粗、硬,纺出来的纱织成的布很粗硬,不柔软没有弹性。近几年国际高档服装品牌都在开发和研究亚麻和涤纶,氨纶等交织面料,使织物的手感有了一定的改善,但是这些面料最大的缺点是没有了亚麻织物的天然风格,同时织造难度非常大,布面会出现断纬、跳花、滑移、稀密档等织造疵点,而且极难修复。这些面料因经纬纱支数有较大差异凸显亚麻纱疵,降低了布面的质量。因此,探索亚麻和优质弹性纤维进行混纺是保留亚麻织物天然特性,改善织物手感和功能的最佳途径。天丝是一种纤维素纤维,具有非常高的刚性,良好的水洗尺寸稳定性(缩水率仅为2%)且具有较高的吸湿性,其纤维横截面为圆形或椭圆形,光泽优美、手感柔软、悬垂性好且飘逸性好,被广泛应用与各类纺织物中。将两者混纺,再织造成面料,将有较好的服用性。在混纺面料的制备过程中,浆纱是其中重要的一步工序,浆纱英文:warp sizing在经纱上施加浆料以提高其可织性的工艺过程。可织性是指经纱在织机上能承受经停片、综、筘等的反复摩擦、拉伸、弯曲等作用而不致大量起毛甚至断裂的性能。未上浆的单纱纤维互相抱合不牢,表面毛羽较多,难以织制。上浆后一部分浆液透入纤维之间,另一部分粘附在经纱表面。以浆液透入纤维之间为主的上浆称浸透性上浆,以浆液粘附在经纱表面为主的上浆称被覆性上浆。目前为了避免浆料粘在纱线上、纱线起浆皮(现有技术中,由于落轴操作时间过长,未开蜗牛速度,压浆辊与上浆辊挤压区残留的浆液干涸,烘干后成为浆皮,使经纱难以分开或留下明显斑痕,形成横向条形浆斑。另外,浆槽内边角处浆液流动性差,特别是上浆辊两头,压浆辊压下的浆液或泡沫容易聚集,凝结后成为浆皮,被上浆辊带到经纱上,经压榨形成浆斑,也就是分散性浆斑),有采用浆槽中的沿进纱方向的最后两个浆辊采用不同材质的浆辊,比如胶辊和钢辊,以避免其浆皮(由于钢辊散热好,而胶辊保温好,所以两辊温差大,所以浆料不易粘在纱线上,因此纱线上不易起浆皮)。但这种方式的效果仍然不够好,有时还是会出现起降皮的情况而影响纱线质量,导致最终织造的面料质量不佳。公开号为cn108532075a的专利:一种浆纱机湿分绞分层装置中的湿分绞棒结构,包括棒体、左托盖、右托盖、弹簧、进水管、出水管、蒸汽驱动器以及蒸汽管,所述的左托盖和右托盖分别设置在棒体的左右两端,所述的进水管与出水管分别通过左托盖和右托盖与棒体相连通,所述的弹簧设置在进水管与左托盖连接处的位置,所述的蒸汽驱动器设置在右托盖的外侧边,所述的蒸汽管设置在蒸汽驱动器上并弯折延伸至棒体的上方。通过对湿分绞棒表面润湿,既避免了使纱过湿再粘现象,又实现了对湿分绞棒表面的润湿,便于对湿纱的分绞能够使纱线经湿分绞棒分层通过时不再发生粘浆、起浆皮。公开号为

cn104746341a的专利:.一种铜氨/粘胶/麻棉纤维混纺面料的制作方法,其特征在于,选用的经纬线材料按质量份数计为:铜氨纤维30-50份、麻纤维15-25份,粘胶纤维40-90份,精梳棉20-40份,超细旦涤纶8-18份,所述纤维面料的制备工序为清棉、梳棉、并条、粗纱、细纱及织布操作,其中:所述织布工序中还包括整经、水洗、真空定型、精练、染色、浆纱及喷气操作;所述浆纱的具体步骤为:调浆,在调浆桶内加水并升温至50℃,加入预染剂,所述预染剂的加入质量为水的15-18%,开启搅拌器,再以固体pva:水为1-4:80的质量比加入固体pva,升温至90℃,搅拌溶解制成浆液;上浆,采用浆纱机上机,浆槽内浆液不需加热;所述预染剂按重量份数计包括:氢氧化钠:0.5-1.5份,螯合剂:0.2-0.5份,六偏磷酸钠:0.2-1份,所述氢氧化钠、螯合剂及六偏磷酸钠的总质量与水的质量比为2:50;并在浆纱工艺结束后根据面料的待染料浓度保温50-80min;其通过浓度不高于4%的pva上浆也即通过材料的改进实现不起浆皮。公开号为cn108505264a的专利:一种具有高稳定度的浸浆槽,包括浆槽,所述浆槽采用不锈钢制成,在浆槽的四周内壁上分别设置有多个喷雾头,所有的喷雾头的最低点均高于浆液的液面,在浆槽的每个壁面内部分别设置有一个夹层,所述夹层内设置有多根不锈钢水管,每根不锈钢水管的一端均与总水管接头连接、另一端与一个喷雾头连接,所述总水管接头与外部热水池连接。则通过热喷雾持续喷淋在浆槽的液面上,避免冬季纱线起浆皮的问题。这些解决起浆皮的方式不具有针对性,因为现有技术中,由于落轴操作时间过长,未开蜗牛速度,压浆辊与上浆辊挤压区残留的浆液干涸,烘干后成为浆皮,使经纱难以分开或留下明显斑痕,形成横向条形浆斑。另外,浆槽内边角处浆液流动性差,特别是上浆辊两头,压浆辊压下的浆液或泡沫容易聚集,凝结后成为浆皮,被上浆辊带到经纱上,经压榨形成浆斑,也就是分散性浆斑。目前的现有技术未有针对性解决这些起浆皮的有效措施。另外,浆纱时烘房在烘干时不能做到纱线张力在烘筒之间均匀分布,这也是最终导致浆纱后纱线质量不佳的原因之一。

技术实现要素:

3.本发明的目的在于,克服现有技术中存在的缺陷,提供一种天丝麻混纺面料的制备工艺,可有效避免纱线表面起浆皮,可有针对性解决目前起浆皮的问题,特别是解决分散性浆斑;本发明可实现纱线张力在烘筒之间均匀分布,提高纱线的质量。

4.为实现上述目的,本发明的技术方案是设计一种天丝麻混纺面料的制备工艺,包括如下依次进行的工艺步骤:

5.s1:选取天丝纤维及亚麻纤维;

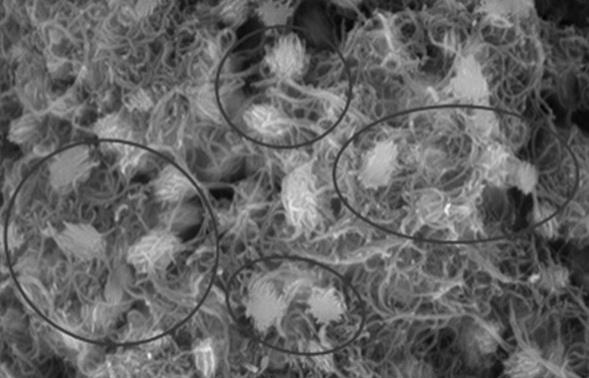

6.s2:采用赛络紧密纺的纺纱方式将所述天丝纤维及亚麻纤维混纺成天丝麻混纺纱线;

7.s3:将天丝麻混纺纱线依次经过整经、浆纱、穿经、织造、整理工序后制成天丝麻混纺面料;

8.所述浆纱工序中采用纱线上不起浆皮的浆纱机。采用特制的不起浆皮的浆纱机,可有效避免纱线表面起浆皮,可有针对性解决目前起浆皮的问题,特别是解决分散性浆斑。

9.进一步的技术方案是,天丝纤维采用a100型天丝纤维;所述纺纱的粗纱捻系数为80,细纱捻系数为360;所述天丝麻混纺纱为30s。天丝纤维的规格为(0.95d-1.24)d*38mm。

10.进一步的技术方案是,亚麻纤维采用从亚麻韧皮部的茎纤维中制取亚麻纤维,经

过半脱胶方法获得的束状纤维经压轧、打麻后制得。压轧工序为:将束状纤维压轧成整齐的亚麻段;打麻工序为:将亚麻段加工成的10~20根单纤维组成的工艺纤维。

11.进一步的技术方案为,天丝纤维与亚麻纤维的质量比为2:8~8:2。

12.本发明还提供的技术方案为,天丝麻混纺面料的制备工艺中涉及的浆纱机,包括沿进纱方向依次设置的轴架、浆槽、烘房及车头;

13.浆槽中的浆辊均采用相同材质的辊;浆槽中的沿进纱方向的最后两个浆辊内设置冷热交换循环管路,所述浆纱机上还包括与冷热交换循环管路相连通的介质通道;与介质通道连接有冷热介质输送管。采用相同材质的辊而非不同材质的辊,方便采购及安装,另外,同材质辊内设置冷热交换循环管路,使得两个辊的辊温温差大,所以浆料不易粘在纱线上,因此纱线上不易起浆皮。浆槽中的浆辊均采用相同材质的辊,比如均采用胶辊或钢辊。

14.进一步的技术方案为,浆辊的辊轴上设置与冷热交换循环管路相连通的介质通道,介质通道设置在辊轴的轴端面上,辊轴的侧周面上设置传动结构与驱动浆辊转动的驱动机构相连;介质通道上转动连接有冷热介质输送管;浆槽中的沿进纱方向的最后两个浆辊内设置的冷热交换循环管路中的介质一个为冷介质一个为热介质。介质通道的与介质输送管的相连处设置旋转密封。另一种技术方案为,浆槽中的沿进纱方向的最后两个浆辊中的上方浆辊为压浆辊、下方浆辊为上浆辊,上浆辊上半部分位于浆槽的浆液液面上,上浆辊的下半部分位于浆槽的浆液液面下,上浆辊包括中间固定辊以及包覆在中间固定辊其圆周面上的上下两个半环状包覆体(报复提与中间固定辊固定连接),上半环状包覆体内设置热循环管路,下半环状包覆体内设置冷循环管路,与介质通道连接有冷热介质输送管,所述介质通道设置在包覆体侧端面上(且介质通道与热循环管路或冷循环管路相连通),包覆体的圆周外侧壁上转动设置滚珠,包覆体外转动套设外辊体(外辊体呈环状),外辊体的长度略长于中间固定辊的长度且外辊体其超出中间固定辊的侧端面上固定设置与外辊体同心的齿圈,与齿圈啮合有驱动齿轮,驱动齿轮固定连接在减速电机的输出轴上,通过减速电机的驱动以驱动外辊体转动。这样既实现上浆辊的转动上浆,还能保证上浆辊其转动的外辊体始终保持上半部分是加热的状态(用于消除泡沫),而外辊体下半部分也即位于浆液浆液液面下方的部分始终是冷的(因为其内部是循环的是冷介质)。另外,为避免外辊体与中间固定辊之间进入浆液,可以在外辊体与中间固定辊之间设置旋转密封。

15.进一步的技术方案为,浆槽中的沿进纱方向的最后两个浆辊中的上方浆辊为压浆辊、下方浆辊为上浆辊,压浆辊内的冷热交换循环管路为热循环管路,热循环管路内设置热介质。由于压浆辊设置在上方,上浆辊设置在下方,所以为不影响浆液的温度,将热循环管路设置在压浆辊内。热介质一般采用热水;在压浆辊内设置热循环管道,可以有效避免压浆辊与上浆辊挤压区残留的浆液干涸(当落轴操作时间过长,压浆辊与上浆辊挤压区残留的浆液会干涸,烘干后成为浆皮,使经纱难以分开或留下明显的横向条形浆斑),还能一定程度上避免压浆辊压下形成泡沫(由于浆槽内边角处浆液流动性差,特别是上浆辊两头,压浆辊压下的浆液或泡沫容易聚集,凝结后成为浆皮,被上浆辊带到经纱上,经压榨形成浆斑)。

16.进一步的技术方案为,下方浆辊也即上浆辊上的冷热交换循环管路位于浆槽的浆液液面上方,冷热交换循环管路为热循环管路且热循环管路内循环的是热介质;所述上浆辊的一部分位于浆槽的浆液液面上方,另一部分位于浆槽的浆液液面下方。

17.进一步的技术方案为,浆纱机其烘房内的烘筒通过转轴转动设置在烘房的内侧壁

上,烘房内侧壁上设置尺寸大于转轴直径的圆槽,圆槽其槽口设置内翻边,转轴其位于圆槽内的端部设有与前述内翻边适配的外翻边;烘房内侧壁上围绕圆槽槽口处设置挡环,挡环的内侧壁上固定设置若干个以挡环中心环形阵列布置的弹簧,弹簧的一端固定连接在挡环的内侧壁上,另一端抵靠在转轴的圆周外侧壁上。这样更大直径圆槽的设置,给予转轴不同滑动方向的自由度,当一些纱线的张力较大时,会牵引烘筒移动,弹簧的设置使得整个过程更缓和,几乎不产生振动(弹簧选取上使得弹簧弹力在纱线正常张力时烘筒不位移)。通过多个不同方向的弹簧环形阵列设置,能够保证纱线张力在烘筒之间均匀分布(现有技术有采用控制各个烘筒转速的方式,但控制传感机构太多)。

18.进一步的技术方案为,压浆辊或上浆辊辊轴上通过传动机构连接凸轮结构,在凸轮结构其凸轮的一侧设置位于浆槽浆液液面下的弹性拨杆,弹性拨杆其活动范围位于浆槽浆液的液面下;弹性拨杆设有两根且分别位于上浆辊的两侧。这里的传动机构可以是通过辊轴上固定套设的齿圈,与齿圈啮合有齿轮,齿轮的轮轴上固定连接凸轮的轮轴。通过压浆辊或上浆辊辊轴上设置的传动机构连接凸轮结构,时不时在上浆辊两边搅动,能避免浆槽内边角处浆液流动性差,特别是上浆辊两头,压浆辊压下的浆液或泡沫容易聚集后凝结后成为浆皮,被上浆辊带到经纱上,经压榨形成分散性浆斑的问题。

19.本发明的优点和有益效果在于:可有效避免纱线表面起浆皮,可实现纱线张力在烘筒之间均匀分布,提高纱线的质量。

20.采用相同材质的辊而非不同材质的辊,方便采购及安装,另外,同材质辊内设置冷热交换循环管路,使得两个辊的辊温温差大,所以浆料不易粘在纱线上,因此纱线上不易起浆皮。

21.由于压浆辊设置在上方,上浆辊设置在下方,所以为不影响浆液的温度,将热循环管路设置在压浆辊内。

22.更大直径圆槽的设置,给予转轴不同滑动方向的自由度,当一些纱线的张力较大时,会牵引烘筒移动,弹簧的设置使得整个过程更缓和,几乎不产生振动。

23.通过压浆辊或上浆辊辊轴上设置的传动机构连接凸轮结构,时不时在上浆辊两边搅动,能避免浆槽内边角处浆液流动性差,特别是上浆辊两头,压浆辊压下的浆液或泡沫容易聚集后凝结后成为浆皮,被上浆辊带到经纱上,经压榨形成分散性浆斑的问题。

附图说明

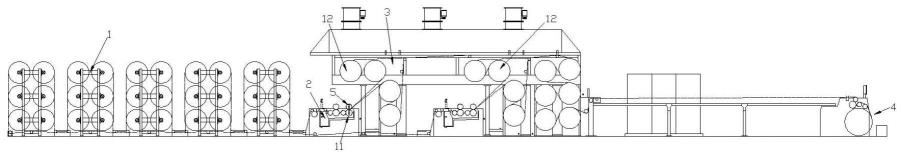

24.图1是本发明一种天丝麻混纺面料的制备工艺涉及的浆纱机的示意图;

25.图2是图1中中间部分的放大示意图;

26.图3是图2中压浆辊与上浆辊部分的侧视图;

27.图4是图1中冷热交换循环管路部分的局部放大示意图;

28.图5是图1中左边那个烘筒附近部分的局部放大示意图;

29.图6是图5中去除弹簧后的烘筒的示意图;

30.图7是图1中上浆辊的放大示意图;

31.图8是图7中中间固定辊与包覆体部分的局部放大示意图;

32.图9是图7示出齿圈后的示意图。

33.图中:1、轴架;2、浆槽;3、烘房;4、车头;5、冷热交换循环管路;6、介质通道;7、冷热

介质输送管;8、主动齿轮;9、减速电机;10、压浆辊;11、上浆辊;12、烘筒;13、圆槽;14、挡环;15、弹簧;16、凸轮;17、弹性拨杆;18、中间固定辊;19、包覆体;20、外辊体;21、齿圈。

具体实施方式

34.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

35.如图1至图9所示,本发明是一种天丝麻混纺面料的制备工艺,包括如下依次进行的工艺步骤:

36.s1:选取天丝纤维及亚麻纤维;

37.s2:采用赛络紧密纺的纺纱方式将所述天丝纤维及亚麻纤维混纺成天丝麻混纺纱线;

38.s3:将天丝麻混纺纱线依次经过整经、浆纱、穿经、织造、整理工序后制成天丝麻混纺面料;

39.所述浆纱工序中采用纱线上不起浆皮的浆纱机。天丝纤维采用a100型天丝纤维;所述纺纱的粗纱捻系数为80,细纱捻系数为360;所述天丝麻混纺纱为30s。亚麻纤维采用从亚麻韧皮部的茎纤维中制取亚麻纤维,经过半脱胶方法获得的束状纤维经压轧、打麻后制得。天丝纤维与亚麻纤维的质量比为2:8~8:2。

40.天丝麻混纺面料的制备工艺中涉及的浆纱机,包括沿进纱方向依次设置的轴架1、浆槽2、烘房3及车头4;浆槽2中的浆辊均采用相同材质的辊;浆槽2中的沿进纱方向的最后两个浆辊内设置冷热交换循环管路5,所述浆纱机上还包括与冷热交换循环管路5相连通的介质通道6;与介质通道6连接有冷热介质输送管7。浆辊的辊轴上设置与冷热交换循环管路5相连通的介质通道6,介质通道6设置在辊轴的轴端面上,辊轴的侧周面上设置传动结构与驱动浆辊转动的驱动机构相连;介质通道6上转动连接有冷热介质输送管7;浆槽2中的沿进纱方向的最后两个浆辊内设置的冷热交换循环管路5中的介质一个为冷介质一个为热介质。浆槽2中的沿进纱方向的最后两个浆辊中的上方浆辊为压浆辊10、下方浆辊为上浆辊11,压浆辊10内的冷热交换循环管路5为热循环管路,热循环管路内设置热介质。下方浆辊也即上浆辊11上的冷热交换循环管路5位于浆槽2的浆液液面上方,冷热交换循环管路5为热循环管路且热循环管路内循环的是热介质(更为优选的方案是:上浆辊包括中间固定辊以及包覆在中间固定辊其圆周面上的上下两个半环状包覆体(报复提与中间固定辊固定连接),上半环状包覆体内设置热循环管路,下半环状包覆体内设置冷循环管路,与介质通道连接有冷热介质输送管,所述介质通道设置在包覆体侧端面上(且介质通道与热循环管路或冷循环管路相连通),包覆体的圆周外侧壁上转动设置滚珠,包覆体外转动套设外辊体(外辊体呈环状),外辊体的长度略长于中间固定辊的长度且外辊体其超出中间固定辊的侧端面上固定设置与外辊体同心的齿圈,与齿圈啮合有驱动齿轮,驱动齿轮固定连接在减速电机的输出轴上,通过减速电机的驱动以驱动外辊体转动。这样既实现上浆辊的转动上浆,还能保证上浆辊其转动的外辊体始终保持上半部分是加热的状态(用于消除泡沫),而外辊体下半部分也即位于浆液浆液液面下方的部分始终是冷的(因为其内部是循环的是冷介质)。另外,为避免外辊体与中间固定辊之间进入浆液,可以在外辊体与中间固定辊之间设置旋转密封);所述上浆辊11的一部分位于浆槽2的浆液液面上方,另一部分位于浆槽2的浆

液液面下方。浆纱机其烘房3内的烘筒12通过转轴转动设置在烘房3的内侧壁上,烘房3内侧壁上设置尺寸大于转轴直径的圆槽13,圆槽13其槽口设置内翻边,转轴其位于圆槽13内的端部设有与前述内翻边适配的外翻边;烘房3内侧壁上围绕圆槽13槽口处设置挡环14,挡环14的内侧壁上固定设置若干个以挡环14中心环形阵列布置的弹簧15,弹簧15的一端固定连接在挡环14的内侧壁上,另一端抵靠在转轴的圆周外侧壁上。压浆辊10或上浆辊11辊轴上通过传动机构连接凸轮16结构,在凸轮16结构其凸轮16的一侧设置位于浆槽2浆液液面下的弹性拨杆17,弹性拨杆17其活动范围位于浆槽2浆液的液面下;弹性拨杆17设有两根且分别位于上浆辊11的两侧。辊轴的侧周面上设置的传动结构为固定套接在辊轴上的齿轮,驱动浆辊转动的驱动机构包括与前述齿轮啮合的主动齿轮8,主动齿轮8固定套设在减速电机9的输出轴上。

41.工作原理如下:

42.浆纱时浆辊转动,通过冷热介质输送管向辊轴上的介质通道6通入冷介质或热介质,冷介质或热介质进入到冷热交换循环管路5,实现对浆槽2中的沿进纱方向的最后两个浆辊(也即压浆辊与上浆辊)分别进行加热保温和冷却保持的作用。而驱动上浆辊转动的减速电机启动后,与减速电机输出轴上齿轮啮合的齿圈带动外辊体转动,而外辊体内的包覆体(而包覆体内设置热循环管路)是不动的,实现了上浆辊上半部分始终被加热保温,可以有效消除压浆辊压下的泡沫。在浆纱机的烘房内,纱线如果张力过大,会克服烘筒转轴上抵靠的弹簧的弹力而使得烘筒出现一定的位移,避免纱线在烘筒之间张力不均匀的情况。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。