1.本发明涉及印染行业所使用的拉幅热定型机,尤其涉及该热定型机中的导轨。

背景技术:

2.拉幅热定型机的工作流程如下:平幅进布

→

螺纹扩幅

→

红外对中

→

轧车

→

圆盘整纬

→

下超喂

→

机械整纬

→

螺纹扩幅

→

上超喂

→

剥边

→

红外探边

→

上针

→

浆边

→

拉幅或热定型

→

冷风冷却

→

切边、吸边

→

脱针

→

摆式落布或小打卷。拉幅热定型机中并排设置有两条两端端部呈开环状态的长环形导轨,并且两条长环形导轨均由前往后贯穿拉幅热定型机的烘房,通常将位于烘房前方的导轨称为进布段导轨、将位于烘房中的导轨称之为定型段导轨、将位于烘房后方的导轨称为出布段导轨。如图1所示,每条导轨的前端连接有用于安装从动链轮的前端安装座、末端连接有用于安装主动链轮的末端安装座,前端安装座上的从动链轮和末端安装座上的主动链轮通过链条11活动连接,链条上设置有针铗12。工作时,布幅的两端分别挂在两条导轨间相邻两边的针铗12上,这相邻两边的针铗12之间的间距即为布匹的门幅l,驱动装置驱动两个主动链轮转动,使得两个链条11分别在对应的导轨的导轨槽14中做环形运行,随着链条11的运行,针铗12带着布匹从前向后经过设置在烘房前方的进布段导轨、再进入设置在烘房内的定型段导轨、最后进入设置在烘房后方的出布段导轨后将布匹取下,得到定型布匹。烘房中采用热风给布匹定型,并设置有几个不同的温度段,最高的温度段中的温度可达到230℃,烘房长度也较长,因此用于拉幅热定型机中的每一条导轨由若干节导轨节依次连接形成,每节导轨节的长度在2.8-3米之间。通常,进布段导轨中设置一到二节导轨节,出布段导轨中设置一节导轨节,定型段导轨中根据烘房的长度确定导轨节的数量,一般设置4-10节导轨节,每相邻的两节导轨节均通过连接接头连接。为了便于描述,将每条导轨靠近对应烘房壁的一侧称为外侧、远离对应烘房壁的一侧称为内侧。

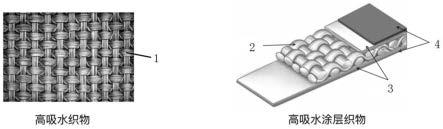

3.拉幅热定型机中的导轨按材质有铸铁导轨和无油钢板导轨两种。由于链条11在铸铁导轨中运行时需要添加润滑油,进入烘房后,在高温下润滑油会挥发,使得布匹发黄,影响布匹的质量,而链条11在无油钢板导轨中运行时不需要添加润滑油,能保证布匹的质量。

4.如图1所示,目前常用在拉幅热定型机中的无油钢板导轨的每节导轨节均包括:分别位于导轨节内外两侧的两根“c”形槽钢51,两根槽钢51之间间隔设置有若干横向连接板52,每个横向连接板52的内外两端分别与两根槽钢51焊接,两根槽钢51之间的横向间距d决定了导轨节的宽度。因此,在设计烘房时,烘房宽度的影响因素包括:横向间距d和布匹的门幅l,为了降低能耗,就需要尽可能地缩小烘房的宽度,在布匹的门幅l确定的情况下,横向间距d需要在保证导轨节强度的情况下尽量小。实际制造时,由于无油钢板导轨中的两根槽钢51是由平直的钢板直接折边制成,因此无油钢板导轨采用前后平直的结构,又由于用于将链条11上链张紧的气缸需要设置在进布段导轨前端的间距d中,因此使得其各个导轨节中的两根槽钢51之间的横向间距d较大,通常均为202mm;而铸铁导轨在制作时一体铸造成型,铸造时可以在进布段导轨的和出布段导轨中进行流线形变径,从而能在保证铸铁导轨

1000 mm,外凸圆弧段与内凸圆弧段的弧度范围均在12-13

°

,斜向平直过渡段的前后长度占弧形变径机构前后长度的34%-39%。

9.进一步地,前述的特窄无油钢板导轨,其中:外凸圆弧段与内凸圆弧段的前后长度相同,且外凸圆弧段与内凸圆弧段的圆弧的弧度、半径均相同。

10.进一步地,前述的特窄无油钢板导轨,其中:弧形变径机构与其前后两侧的内侧槽钢均通过拼焊焊接固定;外凸圆弧段、斜向平直过渡段、内凸圆弧段与相对的外侧槽钢之间均分别固定设置有横向连接板。

11.进一步地,前述的特窄无油钢板导轨,其中:外凸圆弧段、斜向平直过渡段、内凸圆弧段之间通过拼焊焊接固定,形成弧形变径机构;外凸圆弧段旋转后即为内凸圆弧段。

12.进一步地,前述的特窄无油钢板导轨,其中:每相邻的两个导轨节中,前一个导轨节末端的内外两侧的槽钢之间固定设置有一个竖向放置的接头板,后一个导轨节前端的内外两侧的槽钢之间也固定设置有一个竖向放置的接头板,连接接头与相邻两个导轨节中的两个连接板均连接;连接接头包括:两个间隔着前后对称的“l”形安装座,每个安装座的竖直连接部的内外宽度小于导轨节内外两侧的槽钢之间的横向间距,能伸入导轨节内外槽钢的横向间距中,并能与对应的接头板固定连接,每个安装座的水平活动部底部设置一个圆弧形凸台,二个圆弧形凸台均伸入位于两个安装座下方的燕尾槽滑板顶部的圆环形凹槽中、使得两个水平活动部相互配合安装在燕尾槽滑板顶部后,两个水平活动部的中心能留有供连接螺栓通过的螺栓通孔、且两个水平活动部之间还具有使得两个水平活动部能相对转动的调整间隙,燕尾槽滑板中心设置有台阶通孔,台阶通孔上部的孔径小于下部的孔径,台阶通孔与螺栓通孔上下相对,燕尾槽滑板能与马座活动连接;用连接螺栓和压板将二个安装座与燕尾槽滑板连接后,连接螺栓的压板与两个水平安装部的顶端面之间具有转动间隙,使得安装座受力后能沿着环形凹槽转动,这样连接接头连接的两个导轨节的相应连接端能向外侧或内侧偏移,从而能微调布匹的门幅;调整间隙的形状满足如下要求:由两个水平活动部之间的间距形成的调整间隙内侧段和调整间隙外侧段对称设置,分别由内、外两侧向中间逐渐缩小,直至分别与螺栓通孔相通,使得螺栓通孔成为调整间隙的一部分。

13.进一步地,前述的特窄无油钢板导轨,其中:调整间隙最窄处的间距范围为2-3mm,调整间隙内侧段的两个侧壁和调整间隙外侧段的两个侧壁的角度范围均为11-13

°

。

14.进一步地,前述的特窄无油钢板导轨,其中:圆弧形凸台的弧度大于90

°

,且圆弧形凸台的两端向水平活动部的侧壁延伸,直至圆弧形凸台的两个端壁均与对应的水平活动部的侧壁平齐。

15.进一步地,前述的特窄无油钢板导轨,其中:燕尾槽滑板底部设置有前后走向、截面为梯形的燕尾凸台,燕尾凸台的长度与燕尾槽滑板的长度一致,马座顶部向下开设有能与燕尾凸台配合滑动连接的燕尾槽,从而使燕尾槽滑板与马座滑动连接。

16.进一步地,前述的特窄无油钢板导轨,其中:马座通过内外间隔设置的滚轮活动支撑在定型机横梁上,马座一侧安装有对开螺母,对开螺母套设在传动丝杆上,还设置有驱动传动丝杆转动的驱动装置;需微调布匹的门幅时,传动丝杆转动,带动对开螺母移动,从而带动与对开螺母连接的马座在定型机横梁上横向移动,连接接头随着马座移动,连接接头中的两个安装座的圆弧形凸台沿着圆环形凹槽运动,带动与其连接的前一个导轨节的末端和后一个导轨节的前端向内侧或向外侧偏移,最大距离为直至两个安装座的水平活动部相

互抵靠,从而微调布匹的门幅。

[0017] 本发明的有益效果是:一、分别固定设置在进布段导轨外侧、出布段导轨外侧的弧形变径机构,包括:外凸圆弧段,内凸圆弧段,以及位于内凸圆弧段和外凸圆弧段的之间的斜向平直过渡段,且斜向平直过渡段从外凸圆弧段向内凸圆弧段的方向向内倾斜,通过位于两端的弧形变径以及位于中间的斜向平直变径,能在一节导轨节内完成较大的横向变径距离,且链传动能顺畅进行、具有较小的运行噪音,这样设置具有弧形变径机构的特窄无油钢板导轨的拉幅热型机能保留布匹不会发黄的优点,并且在布匹的门幅l确定的情况下,设置特窄无油钢板导轨的拉幅热定型机的烘房的宽度较小,能耗较采用传统的无油钢板导轨的拉幅热定型机小。二、本发明进一步的优点是:将弧形变径机构的长度范围设在900-1000 mm,这样能保证将链条上链张紧的气缸的安装空间和伸缩杆的伸缩空间,不妨碍链条的张紧上链,将内凸圆弧段和外凸圆弧段的弧度范围均设在12-13

°

、且斜向平直过渡段的前后长度占弧形变径机构前后长度的34%-39%,进一步使得链传动能顺畅进行,且链条运行时噪音很小。三、本发明进一步的优点是:设置在马座上的连接接头包括:两个前后对称的

ꢀ“

l”形安装座、安装座底部设置的圆弧形凸台能伸入燕尾槽滑板顶部设置的环形凹槽内、两个安装座和燕尾槽滑板通过螺栓连接,安装座受力后能沿着环形凹槽转动,使得安装座连接的两个导轨节的相应连接端能向外侧或内侧偏移,从而在确保连接强度的前提下能方便高效地微调布匹的门幅l。

附图说明

[0018]

图1是设置在拉幅热定型机中的两条传统的无油钢板导轨的截面结构示意图;图2是本发明所述的特窄无油钢板导轨俯视结构示意图;图3是图2的仰视结构示意图;图4是进布段导轨与前端安装座的俯视结构示意图;图5是出布段导轨与末端安装座的俯视结构示意图;图6是定型段导轨中的导轨节的俯视结构示意图;图7是图4中的弧形变径机构的结构示意图;图8是采用拼焊焊接的弧形变径机构的结构示意图;图9是图3中b部分的放大结构示意图;图10是两个“l”形安装座的结构示意图;图11是图10的俯视结构示意图;图12是燕尾槽滑板的俯视结构示意图;图13是图12的a-a剖视结构示意图;图14是图9中的马座支撑在定型机横梁上、且马座上安装有对开螺母的结构示意图;图15是设置在定型机横梁上的两个相对的马座的结构示意图;图16是图15中的c部分的放大结构示意图。

具体实施方式

[0019]

下面结合附图和优选实施例对本发明作进一步的详细说明。

[0020]

如图2、图3、图4、图5、图6、图7所示,特窄无油钢板导轨,从前向后依次包括:进布段导轨2、定型段导轨3、出布段导轨4。为了更方便描述,将前后方向称为纵向,将内外方向称为横向。在本实施例中,进布段导轨2中设置了一节导轨节,将这节导轨节称为第一导轨节21,第一导轨节21的前端和用于安装从动链轮61的前端安装座62连接;设置在出布段导轨4中的末端导轨节41的后端和用于安装主动链轮63的末端安装座64连接;导轨中每相邻的两个导轨节之间均通过连接接头连接;定型段导轨3中的各导轨节均为前后平直结构,各导轨节的内外两侧的槽钢51之间的横向间距均为60 mm,第一导轨节21前端内外两侧的槽钢之间的横向间距和末端导轨节41后端内外两侧的槽钢之间的横向间距相同,均为202mm,大于定型段导轨3的各导轨节内外两侧的槽钢之间的横向间距。第一导轨节21前端内外两侧的槽钢51之间能设置用于张紧链条的气缸65,在位于气缸65后侧的第一导轨节21中设置有弧形变径机构7,通过弧形变径机构7的过渡,使得第一导轨节21后端的内外两侧的槽钢51之间的横向间距与定型段导轨3中的各导轨节内外两侧的槽钢51之间的横向间距相同,从而使第一导轨节21的后端能与定型段导轨3的前端对接;在末端导轨节41中也设置有弧形变径机构7,通过弧形变径机构7的过渡,使得末端导轨节41前端的内外两侧的槽钢51之间的横向间距与定型段导轨3中的各导轨节内外两侧的槽钢51之间的横向间距相同,从而使末端导轨节41的前端能与定型段导轨3的后端对接。所述弧形变径机构7分别固定设置在第一导轨节21和末端导轨节41的外侧,包括:靠近连接接头的内凸圆弧段73,远离连接接头的外凸圆弧段71,以及位于外凸圆弧段71和内凸圆弧段73之间、用于顺滑连接外凸圆弧段71和内凸圆弧段73的斜向平直过渡段72,斜向平直过渡段72从外凸圆弧段71向内凸圆弧段73的方向向内倾斜。

[0021]

要将第一导轨节21后端的两根槽钢51之间的横向间距变为60 mm,需要完成142 mm横向变径距离,但是链条11如直接采用斜向平直变径方式的话,在链传动能顺畅进行的前提下完成142 mm横向变径距离需要的纵向长度在5米左右,即需要两节导轨节才能完成变径,而出布段导轨4中只设置一节末端导轨节41,需要借助其前侧位于烘房内的定型段导轨3中的一节导轨节才能完成142 mm横向变径距离,由于布匹出烘房才是完成定型,在布匹的门幅l确定的情况下,采用斜向平直变径的拉幅热定型机中的烘房的宽度就比采用弧形变径机构7在一节导轨节内完成变径的拉幅热定型机的烘房宽,能耗就会变大。用于将链条11张紧的气缸65需要设置在第一导轨节21前端内外两侧的槽钢51之间,因此第一导轨节21前端两根槽钢51之间的横向间距仍为202mm,气缸65的安装空间及其伸缩杆的伸缩空间的总长度在1.5米左右,因此,在实际使用中,即使采用斜向平直变径的方式在进布段导轨2中设置两节导轨节完成142 mm横向变径距离,也会由于未留出气缸65的安装空间,影响链条11的张紧上链,且斜向平直变径的链条11链传动时的噪音较大。第一导轨节21和末端导轨节41的长度通常在2.8米,考虑到第一导轨节21末端和末端导轨节41的前端均需要留出用于连接连接接头的连接长度,除去气缸65的安装空间及其伸缩杆的伸缩空间的总长度1.5米后,因此需要在0.9-1米的纵向长度范围内完成142 mm横向变径距离。图4、图7中的弧形变径机构7包括:靠近连接接头的内凸圆弧段73,远离连接接头的外凸圆弧段71,以及位于外凸圆弧段71和内凸圆弧段73之间的斜向平直过渡段72,使得前后方向设置的链条11在完成由外向内142 mm横向变径距离时,先通过外凸圆弧段71向内弧形变径,再通过斜向平直过渡段72向内斜向平直变径,最后再通过内凸圆弧段73向内弧形变径。在本实施例中,外凸

圆弧段71和内凸圆弧段73的弧度范围均在12-13

°

,斜向平直过渡段72的前后长度占弧形变径机构7前后长度的34%-39%,这样能在900-1000 mm的纵向长度即前后长度范围内完成由外向内142 mm横向变径距离,且不妨碍链条11的张紧上链,链传动能顺畅进行、且运行时噪音很小。在本实施例中,内凸圆弧段73与外凸圆弧段71的纵向长度即前后长度相同,且内凸圆弧段73与外凸圆弧段71的圆弧的弧度、半径均相同,从而进一步保证链传动的顺畅进行。

[0022]

在实际使用中,如因定型工艺的需要在进布段导轨2中设置了两节导轨节,所述弧形变径机构7最好设置在位于前端的一个导轨节中,这样特窄无油钢板导轨的各导轨节连接时可以采用相同的连接接头,便于后续的维修。

[0023]

在本实施例中,为了加强弧形变径机构7处的导轨的强度,弧形变径机构7与其前后两侧的外侧的槽钢51均通过拼焊焊接固定;内凸圆弧段73、斜向平直过渡段72、外凸圆弧段71与相对应的内侧的槽钢51之间均分别固定设置有一块横向连接板52。

[0024]

弧形变径机构7在实际制造时,可采用分别切割底板、两个侧板,最后相互焊接的方式制造,但是由于底板和两个侧板都包含内凸圆弧段73、斜向平直过渡段72、外凸圆弧段71的部分结构,对制造工艺要求较高。如图8所示,在本实施例中,内凸圆弧段73、斜向平直过渡段72、外凸圆弧段71之间通过拼焊焊接固定,形成弧形变径机构7。由于内凸圆弧段73与外凸圆弧段71的前后长度相同,且内凸圆弧段73与外凸圆弧段71的圆弧的弧度、半径均相同,制作好的内凸圆弧段73旋转后即为外凸圆弧段71,斜向平直过渡段72可直接用槽钢制造,相对于前一种制造方式,这种制造方式对制造工艺要求低,且能减少材料的耗费。

[0025]

由于用于特窄无油钢板导轨中的连接接头需在保证导轨节连接处强度的前提下还能方便高效地微调布匹的门幅l,本实施例中采用如图9、图10、图11、图12、图13所示的连接接头。每相邻的两个导轨节中,前一个导轨节末端的内外两侧的槽钢51之间固定设置有一个竖向放置的接头板53,后一个导轨节前端的内外两侧的槽钢51之间也固定设置有一个竖向放置的接头板53,连接接头与相邻两个导轨节中的两个连接板53均连接;连接接头包括:两个间隔着前后对称的“l”形安装座81,每个安装座81的竖直连接部811的内外宽度小于60mm,能伸入导轨节内外槽钢51的横向间距中,并能与对应的接头板53通过螺栓固定,每个安装座81的水平活动部812底部设置一个圆弧形凸台813,二个圆弧形凸台813均伸入位于两个安装座81下方的燕尾槽滑板82顶部的圆环形凹槽821中,使得两个水平活动部812相互配合安装在燕尾槽滑板82顶部后,两个水平活动部812的中心留有供连接螺栓83通过的螺栓通孔814、且两个水平活动部812之间还具有使得两个水平活动部812能相对转动的调整间隙85,燕尾槽滑板82中心设置有台阶通孔822,台阶通孔822上部的孔径小于下部的孔径,台阶通孔822与螺栓通孔814上下相对,燕尾槽滑板82能与马座84活动连接;用连接螺栓83和压板将二个安装座81与燕尾槽滑板82连接后,连接螺栓83的压板与两个水平安装部812的顶端面之间有转动间隙,使得安装座81受力后能沿着环形凹槽821转动,这样连接接头连接的两个导轨节的相应连接端能向外侧或内侧移动,从而能微调布匹的门幅l;调整间隙85的形状满足如下要求:螺栓通孔814的内外两侧分别设置有调整间隙内侧段852和调整间隙外侧段851,调整间隙内侧段852和调整间隙外侧段851分别由内、外两侧向中间逐渐缩小,直至分别与螺栓通孔814相通,使得螺栓通孔814成为调整间隙85的一部分。

[0026]

在本实施例中,调整间隙内侧段852和调整间隙外侧段851由两个水平活动部812之间的间距形成。当相邻的两个导轨节处于前后平直连接状态时,调整间隙内侧段852和调

整间隙外侧段851为对称设置的楔形形状,调整间隙85最窄处的间距范围为2-3mm、楔形的调整间隙内侧段852的两个侧壁之间和楔形的调整间隙外侧段851的两个侧壁之间的角度范围均为11-13

°

,从而能微调布匹的门幅l。圆弧形凸台813的弧度大于90

°

,且圆弧形凸台813的两端向水平活动部812的侧壁延伸,直至圆弧形凸台813的两个端壁均与对应的水平活动部812的侧壁平齐,这样圆弧形凸台813能更稳定支撑安装座81。

[0027]

在本实施例中,燕尾槽滑板82底部设置有前后走向、横截面为梯形的燕尾凸台823,燕尾凸台823的长度与燕尾槽滑板82的前后长度一致,马座84顶部向下开设有横截面为梯形、能与燕尾凸台滑动连接的燕尾槽841,燕尾槽841的前后两端分别贯穿马座84的前后侧壁,从而使燕尾槽滑板82与马座84滑动连接,限制了马座84的横向自由度,不限制马座84的纵向自由度。这样当烘房中的导轨节受温度变化的影响热胀冷缩时,这种滑动连接的燕尾槽滑板82与马座84给相邻的导轨节提供了热胀冷缩的活动余地。

[0028]

如图14、图15所示,拉幅热定型机中设置有多个相互平行的“工”字形定型机横梁9,马座84通过内外间隔设置的滚轮846活动支撑在定型机横梁9上,使得导轨的重量通过定型机横梁9承担。马座84一侧安装有对开螺母843,对开螺母843固定套设在传动丝杆845上,马座84的两个侧壁上分别设置有一个防倾倒轮842,防倾倒轮842位于“工”字形定型机横梁9顶壁的下方。还设置有驱动传动丝杆845转动的驱动装置。在实际安装工作中,传动丝杆845可通过安装支架设置在定型机横梁9上,并且传动丝杆845可由手轮或电机驱动旋转。需微调布匹的门幅l时,传动丝杆845转动,带动对开螺母843移动,从而带动与对开螺母连接的马座84在定型机横梁9上的横向移动,连接接头随着马座84移动,连接接头中的两个安装座的圆弧形凸台813沿着圆环形凹槽821运动,带动与其连接的前一个导轨节的末端和后一个导轨节的前端向内侧或向外侧偏移,最大移动距离为直至两个安装座的水平活动部812相互抵靠,从而微调布匹的门幅l。

[0029]

本发明的优点是:一、固定在第一导轨节21和末端导轨节41的外侧的弧形变径机构7,包括:内凸圆弧段73,外凸圆弧段71,以及位于内凸圆弧段和外凸圆弧段的之间的斜向平直过渡段72,且斜向平直过渡段72从外凸圆弧段71向内凸圆弧段73的方向向内倾斜,通过位于两端的弧形变径以及位于中间的斜向平直变径,能在一节导轨节内完成较大的横向变径距离,且链传动能顺畅进行、具有较小的运行噪音,设置具有弧形变径机构7的特窄无油钢板导轨的拉幅热型机能保留布匹不会发黄的优点,并且在布匹的门幅l确定的情况下,设置特窄无油钢板导轨的拉幅热定型机的烘房的宽度较小,能耗较采用传统的无油钢板导轨的拉幅热定型机小。二、本发明进一步的优点是:将弧形变径机构的长度范围设在900-1000 mm,这样能保证将链条11上链张紧的气缸65的安装空间和伸缩杆的伸缩空间,不妨碍链条11的张紧上链,将外凸圆弧段71和内凸圆弧段73的弧度范围均设在12-13

°

、且斜向平直过渡段72的前后长度占弧形变径机构7前后长度的34%-39%,进一步使得链传动能顺畅进行,且链条11运行时噪音很小。三、本发明进一步的优点是:设置在马座84上的连接接头包括:两个前后对称的

ꢀ“

l”形安装座81、安装座81底部设置的圆弧形凸台813能伸入燕尾槽滑板82顶部设置的环形凹槽821内、两个安装座81和燕尾槽滑板82通过螺栓83连接,安装座81受力后能沿着环形凹槽821转动,使得安装座81连接的两个导轨节的相应连接端能向外侧或内侧偏移,从而在确保连接强度的前提下能方便高效地微调布匹的门幅l。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。