1.本发明属于钢材制备领域,特别涉及一种耐硫酸露点腐蚀钢及其制备方法。

背景技术:

2.耐硫酸露点腐蚀用钢,被广泛应用于制造在含硫烟气中服役的燃煤器、空气预热器等以抵御含硫烟气结露点腐蚀。目前,石油炼化企业及各电站锅炉燃煤器、空气热交换器所使用的钢管均采用耐硫酸露点腐蚀钢,市场前景广阔。

3.但是,耐硫酸露点腐蚀钢管使用环境相当苛刻。在燃煤器和空气热交换器中的钢管,热面是含有so2及so3的酸性气体,冷面则是低温的空气或水。特别是当钢管带有裂纹或焊口未焊透时,冷水喷出与烟气中的so2及so3形成高温低浓度的硫酸腐蚀,对壁厚只有2-4mm的钢管只需10余天就会腐蚀穿透;所以,要保证耐硫酸露点腐蚀钢管具有合格的化学成分和表面质量,以保证具有良好的耐腐蚀性能。

4.目前主要是通过添加cr,cu,sb元素来增强耐酸钢的耐硫酸腐蚀性能。但cu,sb是裂纹敏感性元素,钢坯在轧制加热时容易产生表面裂纹,轧制后在轧材上表现为网状裂纹。若不能有效去除则会影响耐硫酸露点腐蚀钢管的焊接性能和服役寿命。

技术实现要素:

5.本技术的目的在于提供一种耐硫酸露点腐蚀钢及其制备方法,以解决现有的耐硫酸钢无法兼顾耐耐蚀性能和焊接性能的技术问题。

6.本发明实施例提供了一种耐硫酸露点腐蚀钢,所述钢的化学成分以质量百分比计包括:

7.c:0.08-0.10%,si:0.20-0.40%,mn:0.9-1.2%,p:≤0.01%,s:≤0.005%,cu:0.20-0.40%,cr:0.70-0.90%,ni:0.05-0.20%,sb:0.005-0.05%,ti:0.01-0.03%,nb:0.01-0.03%,alt:0.02-0.05%,余量为fe和不可避免的杂质。

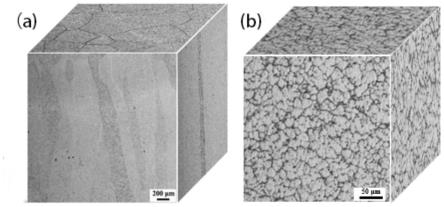

8.可选的,所述钢的金相组织包括针状铁素体和珠光体。

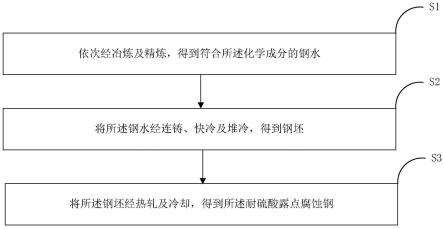

9.基于同一发明构思,本发明实施例还提供了一种如上所述的耐硫酸露点腐蚀钢的制备方法,包括如下步骤:

10.依次经冶炼及精炼,得到符合所述化学成分的钢水;

11.将所述钢水经连铸、快冷及堆冷,得到钢坯;

12.将所述钢坯经热轧及冷却,得到所述耐硫酸露点腐蚀钢。

13.可选的,所述连铸的过程中,所述钢水的过热度为15-30℃。

14.可选的,所述连铸的过程中,结晶器冷却水的进水和出水的温差为7-9℃,二冷比水量为0.6-0.8l/min。

15.可选的,所述连铸的过程中,所述钢坯的矫直温度≥900℃。

16.可选的,所述快冷的终点为:所述钢坯的表面温度为500-650℃。

17.可选的,所述堆冷的时间≥24h。

18.可选的,所述热轧的开轧温度为850-930℃,所述热轧的终轧温度为700-800℃。

19.可选的,所述冷却的起始温度为600-700℃,所述冷却的速率为5-15℃/s。

20.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

21.本发明实施例提供的耐硫酸露点腐蚀钢,通过设计钢的化学成分,控制sb的含量为0.005-0.05%,配合cr、ti及cu元素的耐蚀作用,在保证钢的耐蚀性能的同时,由于有效降低了sb的含量,从而有效降低了钢坯在轧制加热时产生表面裂纹的概率,继而提升了焊接性能,使得到的耐硫酸露点腐蚀钢能够兼顾耐蚀性能和焊接性能。

22.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

24.图1是本发明实施例提供的方法的流程图。

具体实施方式

25.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

26.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

27.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

28.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

29.根据本发明一种典型的实施方式,提供了一种耐硫酸露点腐蚀钢,所述钢的化学成分以质量百分比计包括:

30.c:0.08-0.10%,si:0.20-0.40%,mn:0.9-1.2%,p:≤0.01%,s:≤0.005%,cu:0.20-0.40%,cr:0.70-0.90%,ni:0.05-0.20%,sb:0.005-0.05%,ti:0.01-0.03%,nb:0.01-0.03%,alt:0.02-0.05%,余量为fe和不可避免的杂质。

31.上述主要合金元素作用和限定范围详细说明如下:

32.c:c是组织控制的最主要元素,碳可以与γ-fe有限固溶,会在一定程度上扩大奥氏体相区;同时碳和铬形成的碳化物也有利于耐蚀性的提高,但碳含量过高会使钢中渗碳体fe3c含量增加,从而导致珠光体含量的增加,使合金耐蚀性能下降;另一方面碳含量的增

多不利于材料的焊接性,为了避免碳的不利影响,碳的含量应当控制在0.08-0.10%之间。

33.si:si在钢中起固溶强化作用,且钢中加si能提高钢质纯净度和脱氧,但si含量过高会导致可焊性和焊接热影响区韧性恶化。故本发明采用的si含量范围是0.20-0.40%。

34.mn:mn与si相同,主要作用为脱氧和保证强度,mn可以减弱合金因硫引起的脆性,改善钢的加工性能;mn是奥氏体相区扩大元素,会推迟奥氏体向铁素体的转变;同时mn属于弱碳化物形成元素,在组织转变时需要形成含mn较高的合金渗碳体,可以减慢珠光体转变时合金渗碳体的形核和长大,但mn的含量高于2%时会使晶粒显著粗化,还容易使钢的低温韧性显著降低。故mn含量应控制在0.9-1.2%之内。

35.p:p是铁素体相区形成元素,可以与α-fe有限固溶,缩小奥氏体相区。高含量的p容易在晶界偏析,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏,p含量的范围≤0.01%。

36.s:在通常情况下s是钢中有害元素,使钢产生热脆性,降低钢的延展性和韧性,在轧制时造成裂纹。s还会降低焊接性能和耐腐蚀性。故在本发明中,s也作为杂质元素来控制,其含量范围是≤0.005%,且mn/s>250。

37.cr:cr不仅是提高钢的淬透性的元素,而且cr能显著提高钢的抗氧化作用,增加钢的抗腐蚀能力,并能提高钢的强度和耐磨性,在高温(>200℃)下还可提高耐硫酸特性,但其含量太高就会严重恶化焊接性能,本发明中将cr含量限定在0.7-0.9%。

38.ni:ni能提高淬透性,显著改善钢材的低温性能,是提高钢的耐蚀性和强韧性的有利元素,同时,ni可以对冲cr对焊接性能的不利影响,ni还能有效阻止cu的热脆。本发明将ni含量限定在0.05-0.20%。

39.ti:ti能使钢的内部组织致密,降低失效敏感性和冷脆性,改善焊接性能。在钢中加入适量的ti,高温高浓度环境下有利于抵制硫酸腐蚀,具有良好的耐晶间腐蚀性能。同时ti与钢中的n、c有极强的亲和力,可以形成碳化物、氮化物提高钢的强度和塑性。本发明设计ti的含量范围是0.01-0.03%。

40.sb:是耐硫酸露点腐蚀钢中的主要添加元素,它与cu、cr、ti等元素结合,增强钢的耐硫酸耐腐蚀性能。由于sb是易偏析元素,传统工艺流程生产耐硫酸露点腐蚀用钢时,对sb含量有较严格的控制,本发明设计的sb的范围是0.005-0.05%。

41.cu:cu在钢中主要起固溶和沉淀强化作用,同时cu在城市工业大气和硫酸的腐蚀过程中,cu可以主要富集在接近未腐蚀钢表面的锈层中,在工业气体和硫酸的腐蚀过程中可生成cu2s保护膜,阻滞阴、阳极反应,从而提高钢的耐大气和耐硫酸露点腐蚀性能。由于cu是易偏析元素,传统工艺流程中一般对cu含量有较严格的控制,本发明设计cu的含量范围是0.20-0.40%。

42.al:al的作用主要为脱氧,但是铝含量过高容易增加钢中的氧化铝夹杂,成为腐蚀源,故铝的含量应控制在0.05%以下。

43.作为一种可选的实施方式,所述钢的金相组织包括针状铁素体和珠光体。

44.根据本发明另一种典型的实施方式,提供了一种如上提供的耐硫酸露点腐蚀钢的制造方法,包括如下步骤:

45.s1、依次经冶炼及精炼,得到符合所述化学成分的钢水。

46.具体而言:按照上述化学成分进行冶炼,采用lf钢包精炼,为避免低熔点sb对转炉

炉衬的不利影响,sb采用锑铁在钢包内加入,浇铸采用近包晶保护渣。

47.s2、将所述钢水经连铸、快冷及堆冷,得到钢坯。

48.s3、将所述钢坯经热轧及冷却,得到所述耐硫酸露点腐蚀钢。

49.具体而言:轧制厚度为12-15mm,控温厚度40mm;为避免钢板轧制过程中产生热裂纹,要求采用弱还原性气氛加热和高温快烧,均热段残氧控制在1%以下,加热温度控制1200-1300℃,加热时间控制在100-300min。

50.作为一种可选的实施方式,所述连铸的过程中,所述钢水的过热度为15-30℃。

51.控制连铸钢水过热度的原因在于:高了如何,低了如何钢液过热度过高所需的升温能耗明显增加,过热度过高会增加铸坯的柱状晶比例而不利于偏析控制;过热度过低增加了水口结瘤和连铸断浇风险,因此,必须将过热度控制在合理范围内。

52.作为一种可选的实施方式,所述连铸的过程中,结晶器冷却水的进水和出水的温差为7-9℃,二冷比水量为0.6-0.8l/min。

53.控制结晶器冷却水的进水和出水的温差的原因在于:冷水温度波动大会影响结晶器的冷却效果,影响凝固坯壳的应力。

54.控制二冷比水量的原因在于:控制连铸坯的表面温度。

55.作为一种可选的实施方式,所述连铸的过程中,所述钢坯的矫直温度≥900℃。

56.控制钢坯矫直温度的原因在于:温度低于900℃会使得钢的裂纹敏感性增加。

57.作为一种可选的实施方式,所述快冷的终点为:所述钢坯的表面温度为500-650℃。

58.采用上述操作的原因在于:采用铸坯快冷工艺,控制板坯表面温度约500-650℃,降低sb元素的析出倾向。

59.作为一种可选的实施方式,所述堆冷的时间≥24h。

60.控制堆冷时间的目的在于减轻裂纹倾向,机理在于:增加铸坯内氢元素的释放,减少裂纹。

61.作为一种可选的实施方式,所述热轧的开轧温度为850-930℃,所述热轧的终轧温度为700-800℃。

62.作为一种可选的实施方式,所述冷却的起始温度为600-700℃,所述冷却的速率为5-15℃/s。

63.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

64.实施例1

65.一种耐硫酸露点腐蚀钢,钢的化学成分以质量百分比计如下表1表示。

66.表1实施例1的基板的化学成分(wt%)

[0067][0068]

钢的金相组织包括针状铁素体和珠光体。

[0069]

上述耐硫酸露点腐蚀钢的制备方法,包括如下步骤:

[0070]

s1、依次经冶炼及精炼,得到符合上述化学成分的钢水。

[0071]

其中:采用lf钢包精炼,sb采用锑铁在钢包内加入,浇铸采用近包晶保护渣。

[0072]

s2、将钢水经连铸、快冷及堆冷,得到钢坯。

[0073]

其中:

[0074]

钢水的过热度为15℃;

[0075]

结晶器冷却水的进水和出水的温差为7℃,结晶器的二冷比水量为0.6l/min;

[0076]

钢坯的矫直温度为900℃;

[0077]

快冷的终点为:钢坯的表面温度为550℃;

[0078]

堆冷的时间为24h。

[0079]

s3、将钢坯经热轧及冷却,得到耐硫酸露点腐蚀钢。

[0080]

其中:

[0081]

轧制厚度为12mm,控温厚度为40mm;

[0082]

热轧前加热采用弱还原性气氛加热和高温快烧,均热段残氧控制在1%以下,加热温度为1250℃,加热时间为200min,出炉温度为1165℃;

[0083]

热轧的开轧温度为910℃,热轧的终轧温度为790℃;

[0084]

冷却的起始温度为760℃,冷却的速率为15℃/s。

[0085]

实施例2

[0086]

一种耐硫酸露点腐蚀钢,钢的化学成分以质量百分比计如下表1表示。

[0087]

表2实施例2的基板的化学成分(wt%)

[0088][0089]

钢的金相组织包括针状铁素体和珠光体。

[0090]

上述耐硫酸露点腐蚀钢的制备方法,包括如下步骤:

[0091]

s1、依次经冶炼及精炼,得到符合上述化学成分的钢水。

[0092]

其中:采用lf钢包精炼,sb采用锑铁在钢包内加入,浇铸采用近包晶保护渣。

[0093]

s2、将钢水经连铸、快冷及堆冷,得到钢坯。

[0094]

其中:

[0095]

钢水的过热度为18℃;

[0096]

结晶器冷却水的进水和出水的温差为8℃,二冷比水量为0.7l/kg;

[0097]

钢坯的矫直温度为920℃;

[0098]

快冷的终点为:钢坯的表面温度为570℃;

[0099]

堆冷的时间为30h。

[0100]

s3、将钢坯经热轧及冷却,得到耐硫酸露点腐蚀钢。

[0101]

其中:

[0102]

轧制厚度为15mm,控温厚度为40mm;

[0103]

热轧前加热采用弱还原性气氛加热和高温快烧,均热段残氧控制在1%以下,加热温度为1270℃,加热时间为240min,出炉温度为1160℃;

[0104]

热轧的开轧温度为930℃,热轧的终轧温度为800℃;

[0105]

冷却的起始温度为780℃,冷却的速率为20℃/s。

[0106]

对比例

[0107]

一种耐硫酸露点腐蚀钢,钢的化学成分以质量百分比计如下表3表示。

[0108]

表3对比例的基板的化学成分(wt%)

[0109][0110]

钢的金相组织包括针状铁素体和珠光体。

[0111]

上述耐硫酸露点腐蚀钢的制备方法,包括如下步骤:

[0112]

s1、依次经冶炼及精炼,得到符合上述化学成分的钢水。

[0113]

其中:采用lf钢包精炼,sb采用锑铁在钢包内加入,浇铸采用近包晶保护渣。

[0114]

s2、将钢水经连铸、快冷及堆冷,得到钢坯。

[0115]

其中:

[0116]

钢水的过热度为20℃;

[0117]

结晶器冷却水的进水和出水的温差为8℃,二冷比水量为1.0l/kg;

[0118]

钢坯的矫直温度为950℃;

[0119]

快冷的终点为:钢坯的表面温度为590℃;

[0120]

堆冷的时间为30h。

[0121]

s3、将钢坯经热轧及冷却,得到耐硫酸露点腐蚀钢。

[0122]

其中:

[0123]

轧制厚度为12mm,控温厚度为40mm;

[0124]

热轧前加热采用弱还原性气氛加热和高温快烧,均热段残氧控制在1%以下,加热温度为1270℃,加热时间为260min,出炉温度为1170℃;

[0125]

热轧的开轧温度为950℃,热轧的终轧温度为820℃;

[0126]

冷却的起始温度为790℃,冷却的速率为20℃/s。

[0127]

实验例

[0128]

对实施例1-2和对比例提供的耐硫酸露点腐蚀钢进行性能检测,具体结果见下表。

[0129]

其中:

[0130]

第一腐蚀速率指钢于20℃、20%h2so4中浸泡24后的腐蚀速率;

[0131]

第二腐蚀速率指钢于70℃、50%h2so4中浸泡24后的腐蚀速率;

[0132][0133]

由上表可知,通过实施例与对比例结果可以看出,本发明专利将sb含量降低到≤0.05%以下时,得到腐蚀速率未发生明显增加,这样既可以降低由于sb的添加带来的铸坯开裂风险,同时对钢的耐蚀性未产生明显影响,同时降低了生产成本。

[0134]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他

性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0135]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0136]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。