1.本发明属于增材制造3d打印领域,具体涉及一种基于粉末陶瓷涂层合成的增材制造晶粒细化方法。

背景技术:

2.增材制造技术,也称“3d打印”,它以高能激光束为热源,通过逐层制造的加工方式,实现二维实体零件的成形。目前,该技术在航空航天、能源动力及生物医疗等领域得到了广泛应用。

3.原位自生法的优点在于陶瓷相与基体合金界面结合好,增强相尺寸可以控制到纳米级别,在提高基体合金强度的同时塑性损失不大。制备的金属基复合材料可以后期轧制成型,或重熔铸造成型,细化剂的体积分数较低,通常在10%以下时可获得较好的性价比,民用市场潜力很大。

4.cn101333607a公布了一种钛合金基复合材料的制备方法,其采用热压烧结的方法制备出性能良好的钛合金复合材料,但其使用的基体为大粒径钛合金粉,不符合金属材料3d打印的粒径要求,不适用于增材制造领域,存在局限性。

5.在3d打印的应用中,钛合金同样存在上述的缺陷。因此,制备出一种晶粒细小、力学强度较高的钛合金基复合材料具有相当重要的意义。

技术实现要素:

6.为解决钛合金材料晶粒粗大、性能不足的问题,本发明提供一种基于粉末陶瓷涂层合成的增材制造晶粒细化方法。

7.为实现上述目的,本发明采用的技术方案如下:

8.一种基于粉末陶瓷涂层合成的增材制造晶粒细化方法,包括如下步骤:

9.步骤1,分别称取球状的tc4合金粉末与细化剂粉末,按比例混合后进行真空干燥,得到干燥粉末,所述细化剂为tib2;

10.步骤2,将步骤1得到的干燥粉末倒入球磨罐中,采用低能球磨进行粉末混合,得到3d打印粉末原料;

11.步骤3,将步骤2得到的3d打印粉末原料进行真空干燥,得到干燥3d打印粉末原料;

12.步骤4,将步骤3得到的干燥3d打印粉末原料以激光熔融沉积(lmd)技术进行3d打印成形,得到块状tc4合金。

13.作为本发明优选的方案,步骤1中,所述tc4合金粉末与细化剂粉末的质量比为95%~97%:5%~3%。

14.作为本发明优选的方案,所述tc4合金粉末颗粒直径为50~150μm,tib2粉末颗粒直径为4~8μm。

15.作为本发明优选的方案,步骤2中,所述低能球磨的条件是:球料比为10:1,转速为200~400rad/min,时间为8~10h,球磨30min停15min,避免球磨罐在球磨过程中过热。

16.作为本发明优选的方案,步骤4中,所述激光熔融沉积的打印参数设置为1200w~2200w的激光功率,送粉速率为3~13g/min,z轴升移量为0.6~1.5mm,扫描速度为360~600mm/min。

17.作为本发明优选的方案,步骤1中,所述真空干燥的温度为80~100℃,时间为6~12h;步骤3中,所述真空干燥的温度为80~100℃,时间为8~10h。

18.本发明的原理是:原位tib晶须作为理想的晶粒细化剂,分布在β晶粒周围,形成三维准连续网络(3dqcn)显微结构。tib与α和β之间的类共格界面改善了转化β相和α相形成过程中的非均匀成核。同时,随着tib2加入量的增加,由于有足够的形核粒子和硼钛之间的高生长限制因子,等轴晶取代了外延生长。原位tib剪裁的等轴晶粒显著缩小,具有篮状组织和团簇结构的tc4基体的α板条随着细化剂的形成而逐渐变窄。

19.与现有技术相比,本发明具有如下有益效果:

20.1、本发明通过添加细化剂原位自生改善增材制造钛合金显微组织,制备的钛合金基复合材料具有晶粒细小,抗拉强度高等优点。

21.2、本发明制备方法简单,易操作,成本低廉且原料选材简单,可广泛应用于钛合金的3d打印中。

附图说明

22.图1是低能球磨过程中tib2粉末附着于tc4表面时的sem图。

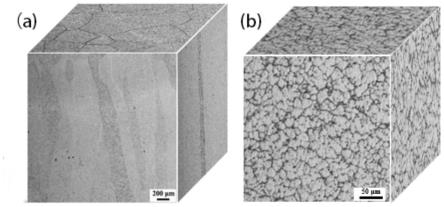

23.图2是增加tib2前后钛合金的显微组织的对比图,其中(a)为原始tc4打印件显微组织,(b)为tc4 5%tib2打印件显微组织。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步详细说明。

25.以下实施例中的tc4合金原料纯度为99.9%,tc4合金粉末颗粒直径为50~150μm,tib2粉末颗粒直径为4~8μm。

26.实施例1

27.本实施例是tib2作为细化剂对tc4基体的调控作用,细化剂tib2的质量含量为5wt%。

28.一种基于粉末陶瓷涂层合成的增材制造晶粒细化方法,包括以下步骤:

29.步骤1,分别称取570g的球状tc4粉末,30g的tib2粉末,将两种粉末置于培养皿内,使用真空干燥箱在100℃干燥10h,得到干燥粉末;

30.步骤2,将步骤1得到的干燥粉末倒入球磨罐中,置于行星式球磨机中进行低能球磨混合,所述低能球磨混合的条件是:球料比为10:1,转速为300rad/min,球磨时间为10h,球磨30min停15min,避免球磨罐在球磨过程中过热。球磨结束,粉末均匀混合,在tc4基体表面形成一层平均约为10μm厚的陶瓷涂层,得到3d打印粉末原料;图1是球磨过程中tib2粉末附着于基体表面,在tc4表面形成一层陶瓷涂层的粉末sem图。

31.步骤3,将步骤2得到的3d打印粉末原料置于真空干燥箱内,在100℃下干燥10h,得到干燥打印粉末原料;

32.步骤4,将步骤3得到的干燥3d打印粉末原料以激光熔融沉积(lmd)技术进行3d打

印成形,具体参数为激光功率1750w,送粉速率4.3g/min,z轴升移量0.8mm,扫描速度600mm/min,得到块状tc4合金。

33.图2是增加tib2前后钛合金的显微组织的对比图,其中(a)为原始tc4打印件显微组织,(b)为tc4 5%tib2打印件显微组织。从图2可以看出,原始tc4打印件组织为典型的柱状晶粒,而添加了5% tib2后,晶粒明显细化,并转变为等轴晶粒。

34.实施例2

35.本实施例是tib2作为细化剂对tc4基体的调控作用,细化剂tib2的质量含量为3wt%。分别称取582g的球状tc4粉末,18g的tib2粉末,晶粒细化方法的具体步骤同实施例1。

36.实施例3

37.本实施例是tib2作为细化剂对tc4基体的调控作用,细化剂tib2的质量含量为1wt%。分别称取594g的球状tc4粉末,6g的tib2粉末,晶粒细化方法的具体步骤同实施例1。

38.在上述合金组分下,得到的钛合金基复合材料性能如下表所示。

39.实施例材料抗拉强度晶粒尺寸/tc4938mpa50~150μm实施例1tc4 5wt%tib21135mpa15~31μm实施例2tc4 3wt%tib21088mpa31~57μm实施例3tc4 1wt%tib2950mpa78~132μm

40.本发明以低能球磨的方式将细化剂粉末与金属粉末进行混合,将细化剂粉末均匀地镶嵌在大尺寸球形tc4粉末表面,形成一层陶瓷涂层,进行打印,在熔化沉积过程中通过tib2与钛合金中的钛元素的反应生成原位增强tib,进一步产生更多的形核质点,从而提高形核率、细化打印组织的晶粒,以达到提高增材制造钛合金性能的目的,在航空航天、医学器材等领域有着广阔的应用前景。

41.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。